Расчет мех.передач

.pdf

FV = qV 2 , Н;

Сила давления цепи на вал Fä , Н;

Fä = kâ Ft + 2F0 ,

где k â – коэффициент нагрузки вала (см. табл. 8). Центробежная сила – Fö ;

Fц = qV 2 Н м. g

6. Зубчатые передачи. Выбор материалов зубчатых колес

Исходные данные: Т1 – вращающий момент на шестерне, Н×м; n1 – частота вращения шестерни, мин–1 ; u – передаточное число; схема передачи; Lh – время работы передачи (ресурс), ч.

Выбор твердости, термической обработки и материала колес. В зависимости от вида изделия, условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и материалы для их изготовления.

Для цилиндрической и конической шестерни рекомендуется выбирать одинаковую марку стали и вид термической обработки, соответственно для цилиндрических и конических колес выбирают так же одинаковый материал и вид термической обработки /2/.

Для силовых передач чаще всего применяют стали. Передачи со стальными зубчатыми колесами имеют минимальную массу и габариты, тем меньшие, чем выше твердость рабочих поверхностей зубьев, которая в свою очередь зависит от марки стали и варианта термической обработки (табл. 10).

На практике в основном применяют следующие варианты термической обработки (т.о.):

I – т.о. колеса — улучшение, твердость 235...262 НВ; т.о. шестерни – улучшение, твердость 269...302 НВ. Марки сталей одинаковы для колеса и шестерни: 45, 40Х, 40ХН, 35ХМ и др. Зубья колес из улучшаемых сталей хорошо прирабатываются и не подвержены хрупкому разрушению, но имеют ограниченную нагрузочную способность. Применяют в слабо- и средненагруженных передачах.

Область применения улучшенных зубчатых колес сокращается.

II – т.о, колеса – улучшение, твердость 269...302 НВ; т.о. шестерни – улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см.табл. 00) 45...50 НRC, 48...53НRC. Твердость сердцевины зуба соответствует термообработке улучшение. Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др.

III – т.о. колеса и шестерни одинаковая – улучшение и закалки ТВЧ, твердость поверхности в зависимости от марки стали: 45...50 НRC, 48... 53 НRC.

21

IV Марки сталей одинаковы для колеса и шестерни: 40Х, 40ХН, 35ХМ и др. V – т.о. колеса — улучшение и закалка ТВЧ, твердость поверхности в зависимости от марки стали (см. табл. 8) 45...50 НRC, 48...53 НRC; т.о. шестерни –

улучшение, цементация и закалка, твердость поверхности 56...63 НRC. Материал шестерни — стали марок 20Х, 20ХН2М, 18ХГТ, 12ХНЗА и др. VI – т.о. колеса и шестерни одинаковая – улучшение, цементация и закалка, твердость поверхности 56...63 НRC. Цементация (поверхностное насыщение углеродом) с последующей закалкой наряду с большой твердостью поверх-

ностных слоев обеспечивает и высокую прочность зубьев на изгиб. Марки сталей одинаковы для колеса и шестерни: 20Х, 20ХН2М, 18ХГТ, 12ХНЗА, 25ХГМ и др.

|

|

|

|

|

|

Таблица 10 |

|

|

Виды термической обработки сталей |

|

|

||||

|

|

Предельные |

|

|

|

|

|

Марка |

|

размеры |

Твердость зубьев |

σ Т , |

|||

Термообработка |

заготовки, мм |

|

|

|

|||

стали |

|

|

|

|

|

|

МПа |

|

Dпр |

S пр |

в сердцевине |

|

на поверхно- |

||

|

|

|

|||||

|

|

|

сти |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

45 |

Улучшение |

125 |

80 |

235...262 НВ |

|

235...262 НВ |

540 |

Улучшение |

80 |

50 |

269 ...302 НВ |

|

269...302 НВ |

650 |

|

|

|

||||||

|

Улучшение |

200 |

125 |

235...262 НВ |

|

235...262 НВ |

640 |

|

|

750 |

|||||

40Х |

Улучшение |

125 |

80 |

269...302 НВ |

|

269...302 НВ |

|

Улучшение и за- |

|

|

|

|

|||

|

|

|

269...302 НВ |

|

45...50 HRC |

750 |

|

|

калка ТВЧ |

125 |

80 |

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

40ХН |

Улучшение |

315 |

200 |

235...262 НВ |

|

235...262 НВ |

630 |

Улучшение |

|

||||||

200 |

125 |

269...302 НВ |

|

269...302 НВ |

750 |

||

35ХМ |

Улучшение и за- |

|

|||||

200 |

125 |

269...302 НВ |

|

48...53 HRC |

750 |

||

|

калка ТВЧ |

|

|||||

|

|

|

|

|

|

|

|

40ХНМА |

Улучшение и |

125 |

80 |

269...302 НВ |

|

50...56 HRC |

780 |

38Х2МЮ |

азотирование |

|

|||||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

20Х |

Улучшение, |

|

|

|

|

|

|

20ХН2М |

200 |

125 |

300...400 НВ |

|

56...63 HRC |

800 |

|

18ХГТ |

цементация и |

|

|||||

закалка |

|

|

|

|

|

|

|

12ХНЗА |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кроме цементации применяют также нитроцементацию (твердость поверхности 56...63 НRC, стали марок 25ХГМ, ЗОХГТ) и азотирование (твердость поверхности 58...67 НRC, стали марок 38Х2МЮА, 40ХНМА).

При поверхностной термической или химико-термической обработке зубьев механические характеристики сердцевины зуба определяет предшествующая термическая обработка (улучшение).

22

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Поэтому целесообразно применение поверхностного термического или химико-термического упрочнения. Эти виды упрочнения позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшаемыми сталями. Например, допускаемые контактные напряжения [σ ]H цементированных зубчатых колес в два раза превышают значения [σ ]H колес, подвергнутых термическому улучшению, что позволяет уменьшить массу в четыре раза.

Допускаемые контактные напряжения и напряжения изгиба рассчитываются по табл. 11 и 12.

Таблица 11 Допускаемые контактные напряжения в зависимости от вида

термической обработки

Способ термической или химико- |

Средняя |

|

σ H , МПа |

|

твердость на |

Сталь |

|||

термической обработки |

поверхности |

|

|

|

|

|

|

||

Улучшение, нормализация |

< 350 НВ |

Углеродистая и |

2 НВср + 70 |

|

Поверхностная , объемная закалка |

40...56 HRC |

легированная |

17 HRCcp + 200 |

|

|

|

|

|

|

Цементация, нитроцементация |

> 56 HRC |

Легированная |

23 HRCcp |

|

Азотирование |

> 52 HRC |

1050 |

||

|

||||

|

|

|

|

Допускаемое контактное напряжение для шестерни σ Н1 и для колеса σ Н 2 оп-

ределяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса).

Допускаемое контактное напряжение в передаче:

|

σ H = 0,45(σ Н1 + σ Н 2 ) . |

|

|

||

|

|

|

Таблица 12 |

||

Допускаемые напряжения изгиба в зависимости от вида |

|

||||

|

термической обработки |

|

|

||

Способ термической или |

Марка |

Твердость зубьев |

σ F , МПа |

||

химико-термической об- |

|

|

|||

стали |

на поверхности |

в сердцевине |

|||

работки |

|

||||

|

|

|

|

||

|

|

|

|

|

|

Улучшение |

45, 40Х, 40ХН, |

< 350 НВ |

< 350 НВ |

1,75 НВср |

|

35ХМ |

|||||

|

|

|

|

||

|

|

|

|

|

|

Закалка ТВЧ |

|

48...52 HRC |

27...35 HRC |

600–700 |

|

по контуру зубьев |

40Х, 40ХН, |

||||

|

|

|

|||

Закалка ТВЧ сквозная |

35ХМ |

48...52 HRC |

48...52 HRC |

500–600 |

|

(m < 3 мм) |

|

||||

|

|

|

|

||

|

|

|

|

|

|

Цементация |

20Х, 12ХН3А |

57...62HRC |

30...45 HRC |

750–800 |

|

|

|

|

|

|

|

|

23 |

|

|

|

|

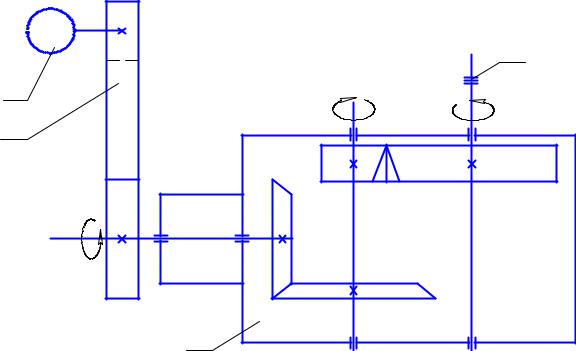

7. Расчет коническо-цилиндрического редуктора

По кинематической схеме привода определить параметры коническоцилиндрического редуктора (рис. 9).

Ì |

|

|

|

1 |

w2 |

|

|

2 |

2 |

3 |

|

w1 |

1 |

|

|

|

3 |

|

|

4 |

w3 |

Рис. 9. Кинематическая схема привода

сконическо-цилиндрическим редуктором:

1– электродвигатель; 2 – ременная передача; 3 – коническо-цилиндрический редуктор; 4 – муфта фрикционная

7.1. Расчет конической передачи

Материал зубчатых колес Сталь 40ХН, термообработка – улучшение и закалка ТВЧ до твердости HRC 48....53 [2].

Время работы передачи при коэффициенте суточного использования Ксут = 0,7 и годового использования Кгод =0,8.

Время работы передачи:

Lh = k365 ×0,8 × 24 ×0,7, час,

где k – срок службы привода.

Число циклов перемены напряжений для колеса:

N 2 = 60n2 Lh ,

для шестерни:

N1 = N 2u p .

24

Базовое число циклов перемены напряжений при расчете по контактным напряжениям:

N HO = HBср3

Коэффициенты долговечности при расчете по контактным напряжениям.

N1>NHO, то KHL1=1

N2>NHO, то KHL2=1

Базовое контактное напряжение:

[σ ]H 1 = 14HRCср + 170, МПа – для шестерни;

[σ ]H 2 = 1,8HB + 67, МПа – для колеса.

Допускаемое контактное напряжение:

[σ ]H = 0,45([σ ]Н1 + [σ Н 2 ]), МПа .

Базовое число циклов перемены напряжений при изгибе:

NFO=4×106.

Коэффициенты долговечности при расчете по изгибу:

N1>NFO, то KFL1=1,

N2>NFO, то KFL2=1.

Допускаемые напряжения при изгибе:

[σ ]F = K FL [σ ]FO , МПа .

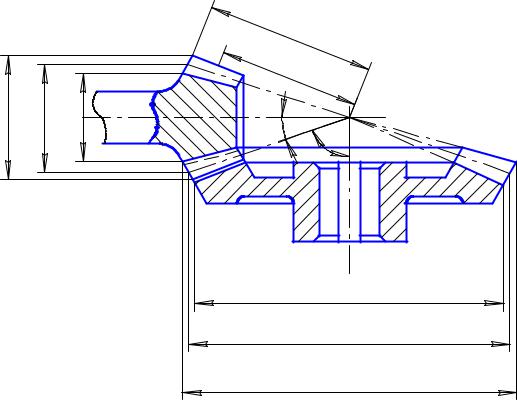

Геометрические параметры передачи показаны на рис. 10. |

|||||

Пример выполнения вал шестерни конической приведен в приложении 16. |

|||||

|

|

|

R |

|

|

|

|

|

e |

|

|

|

|

|

R |

|

|

|

|

|

m |

|

|

ae1 |

e1 |

fe1 |

δ |

|

|

1 |

|

||||

d d |

d |

δ |

|||

|

|||||

|

|

|

|

2 |

|

|

|

|

|

dfe2 |

|

|

|

|

|

de2 |

|

|

|

|

|

dae2 |

|

|

|

|

Рис. 10. Геометрические параметры передачи |

||

25

Диаметр внешней делительной окружности колеса:

d e2 |

= 165 |

K Hv K Hβ Т1103 |

|

||||

u |

к. |

ν |

[σ |

]2 , |

|||

|

|

|

п. H |

|

H |

||

где vH = 1 – для прямозубых колес;

vH =1,85 – для колес с круговым зубом;

KHv = 1,2 – коэффициент, учитывающий внутреннюю динамику нагрузки для прямозубых колес с твердостью больше 350 HB;

KHβ =1+2ψbd/S – коэффициент неравномерности распределения нагрузки по

длине контактных линий, а ψ bd = 0,166

uзп2 + 1 – коэффициент ширины, S = 2 – индекс схемы (см. рис. 12).

uзп2 + 1 – коэффициент ширины, S = 2 – индекс схемы (см. рис. 12).

Углы делительные конусов:

δ2 = arctg u зп ,

δ1 = 90° − δ 2 .

Конусное расстояние: |

= d e 2 /(2 sinδ 2 ) . |

||||

Re |

|||||

Ширина колес: |

|

|

|

|

|

b = 0,285Re . |

|

||||

Модуль передачи: |

|

|

|

|

|

me ³ |

14 × K Fβ T2 ×103 |

, |

|||

d ' |

bv |

F |

[σ ] |

||

|

e 2 |

|

F |

|

|

где KFβ = 1 – коэффициент неравномерности распределения нагрузки по длине контактных линий при изгибе для прямозубых колес;

KFβ = 1,08 – для колес с круговым зубом; vF = 0,85 – для прямозубых колес;

vF = 1 – для колес с круговым зубом. Числа зубьев

|

z |

|

= |

de' 2 |

|

|

z = |

z'2 |

|

|

колеса |

2 |

; |

шестерни |

|

. |

|||||

|

|

|||||||||

|

|

me |

1 |

u |

||||||

|

|

|

|

|

|

|

зп |

|||

Фактическое передаточное число

uф = z2 . z1

Отклонение от заданного числа не должно быть больше 4 % Окончательные значения размеров колес.

Углы делительных конусов колеса и шестерни:

δ 2 = arctg uф ; δ1 = 90° − δ 2 .

26

Делительные диаметры колес:

de1 = me z1 ,

de 2 = me z2 .

Внешние диаметры колес:

dae1 = de1 + 2me cosδ1 ,

d ae 2 = d e 2 + 2me cosδ 2 .

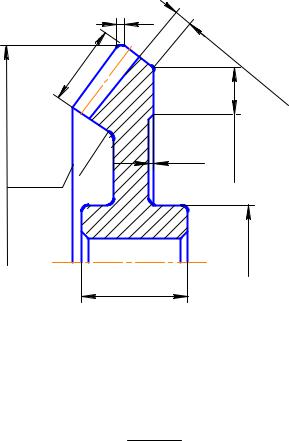

По расчетным значениям выполнить эскизы конической шестерни и колес(рис.11).

Толщина обода S = 0,6b ; фаска f=(0,5....0,6)mte; ширина овода δ0 =2,5mte+2; толщина диска С=(0,35)b; длина ступицы lcт=(1....1,2)dк; диаметр ступицы dст=1,55dк; литейные уклоны g³7°; радиусы R= 6 мм.

f

b

Ñ 1,2mtâ

Ñ 1,2mtâ

d àå

lcò

|

d |

|

|

|

|

|

0 |

= |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

5 |

|

|

|

|

|

|

m |

|

|

|

|

|

t |

+ |

|

|

|

|

å |

|

|

|

|

|

|

2 |

|

|

|

|

|

ì |

|

|

|

|

|

ì |

1,,,,2 |

S=0,6b |

|

|

||

|

|

|

|

|

|

dcò

Рис. 11. Эскиз конического колеса

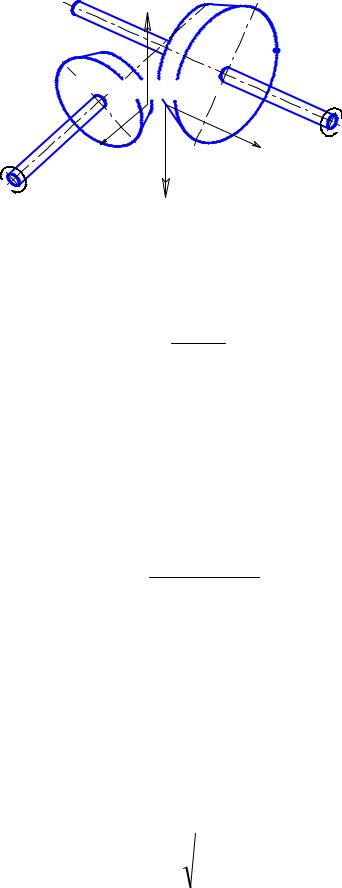

Расчет сил в зацеплении (рис. 12).

Силы в зацеплении для колес с прямым зубом: Окружная сила на среднем диаметре колеса

Ft = 2T2103 , dm2

где dm2 = 0,857de2 – средний диаметр колеса. Осевая сила на шестерни

Fa1 = F1tgα sinδ1 ,

где α =20° – угол зацепления, tg 20°=0,364. Радиальная сила на шестерне

Fr1 = F1 tgα cosδ1 .

Осевая сила на колесе

Fa2=Fr1.

27

Ft

Fr1

Fr1

Fr2

Fr2

Fa1 |

F |

|

a2 |

Ft

Рис. 12. Силы в зацеплении

Силы в зацеплении для колес с круговым зубом: Окружная сила на среднем диаметре колеса

Ft = 2T2103 , dm2

где dm2 = 0,857de2 – средний диаметр колеса. Осевая сила на колесе

Fa2=Fr1=Ft2(0,44 cosδ1 – 0,7sin δ1 ).

Радиальная сила на колесе

Fr2=Fa1= Ft2(0,44 sinδ1 + 0,7 cos δ1 ).

Проверка зубьев колес по напряжениям изгиба.

Напряжения изгиба в зубьях колеса

σ F 2 = K Fv K Fβ YFS 2 Ft .

bmev F

Напряжение изгиба в зубьях шестерни

σ F1 = σ F 2YFS1 .

YFS 2

Значения коэффициентов YFS1 и YFS2, учитывающих форму зуба и концентрацию напряжений.

Для колес изготовленных без смещения

z |

17 |

20 |

25 |

30 |

40 |

|

50 |

|

60 |

80 |

100 |

180 |

|

YF |

4,27 |

4,07 |

3,9 |

3,8 |

3,7 |

|

3,65 |

3,63 |

3,61 |

3,6 |

3,62 |

||

Проверка зубьев колес по контактным напряжениям |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

σ H |

= 2,12 ×103 |

|

K Hv K Hβ uфT2 |

, |

|

|

||||

|

|

|

d 3 |

v |

H |

|

|

||||||

|

|

|

|

|

|

|

e 2 |

|

|

|

|

|

|

где K Hv – выбирается по табл. 14.

28

Расчетное контактное напряжение лежит в интервале:

σ H = (0,9....1,03)[σ ]H .

Расчетные напряжения изгиба меньше допускаемых, что удовлетворяет условиям прочности.

7.2. Расчет цилиндрической зубчатой передачи

Межосевое расстояние. Предварительное значение межосевого расстояния aω/ , мм:

a ω/ = К(u ± 1)3  T1 / u1 .

T1 / u1 .

где знак «+» (в скобках) относят к внешнему зацеплению, знак «–» – к внутреннему; T1– вращающий момент на шестерне (наибольший из длительно дейст-

вующих), Н×м; и – передаточное число /2/.

Коэффициент К в зависимости от поверхностной твердости H1 и H2 зубьев шестерни и колеса соответственно имеет следующие значения:

Твердость H............ H1£350 НВ |

H1³45 НRC |

H1³45 НRC |

H2£350 НВ |

H2£350 НВ |

H2³45 НRC |

Коэффициент К.... 10 |

8 |

6 |

Окружную скорость n, м/с вычисляют по формуле: |

|

|

ν = |

2πaω/ n1 |

|

|

. |

|

6 ×104 (u ±1) |

||

В зависимости от окружной скорости выбирают степень точности передачи по табл. 13.

Таблица 13

Зависимость окружной скорости от степени точности

|

Допустимая окружная скорость v, м/с, колес |

||||

Степень точности |

|

|

|

|

|

прямозубых |

косозубых |

||||

по ГОСТ 1643-81 |

|

|

|

|

|

цилиндриче- |

конических |

цилиндри- |

кониче- |

||

|

|||||

|

ских |

ческих |

ских |

||

|

|

|

|

|

|

6 - (передачи повышенной |

до 20 |

до 12 |

до 30 |

до 20 |

|

точности) |

|

|

|

|

|

7 - (передачи нормальной |

до 12 |

до 8 |

до 20 |

до 10 |

|

точности) |

|

|

|

|

|

8 - (передачи пониженной |

до 6 |

до 4 |

до 10 |

до 7 |

|

точности) |

|

|

|

|

|

9 - (передачи низкой |

до 2 |

до 1,5 |

до 4 |

до 3 |

|

точности) |

|

|

|

|

|

29

Уточняют предварительно найденное значение межосевого расстояния по формуле:

|

|

aω = Ka (u ± 1)3 |

K H T1 |

|

|

|

ψ ba u[σ ]2H |

|

|

где Ка = 450 – |

для прямозубых колес; Ка = 410 – для косозубых и шевронных, |

|||

[σ ]H – |

МПа; |

T1 – Н×м. |

||

ψ ba |

– коэффициент ширины принимают, из ряда стандартных чисел: 0,1; |

|||

0,15; 0,2; 0,25; 0,315; 0,4; 0,5; 0,63 в зависимости от положения колес относи-

тельно опор: |

|

|

при симметричном расположении ....................................................... |

0,315 . . |

. 0,5; |

при несимметричном расположении ..................................................... |

0,25 . . |

. 0,4; |

при консольном расположении одного или обоих колес ...................... |

0,2 ... |

0,25. |

Для шевронных передач ψ ba = 0,4. ..0,63; для коробок передач ψ ba = 0,1 |

...0,2; |

|

для передач внутреннего зацепления ψ ba = 0,2(u + 1)/( u – 1). Меньшие значения

– ψ ba для передач с твердостью зубьев Н³ 45 НRС. Коэффициент нагрузки в расчетах на контактную прочность

КH = KHν KHβ KHα

Таблица 14 Значения коэффициента скорости в зависимости от степени

точности и твердости колес

Степень точности |

Твердость на по- |

|

Значения KUv при v, м/с |

|

|||

по ГОСТ 1643-81 |

верхности зубьев |

|

|

|

|

|

|

|

|

1 |

3 |

5 |

8 |

10 |

|

|

|

|

|

|

|

|

|

6 |

> 350 НВ |

1.02 |

1,06 |

1.10 |

1.16 |

1,20 |

|

1,01 |

1,03 |

1,04 |

1,06 |

1,08 |

|||

|

|

||||||

|

< 350 НВ |

1,03 |

1,09 |

1,16 |

1.25 |

1,32 |

|

|

1,01 |

1,03 |

1,06 |

1,09 |

1,13 |

||

|

|

||||||

7 |

> 350 НВ |

1,02 |

1,06 |

1,12 |

1,19 |

1,25 |

|

|

|

|

|

|

|

1,10 |

|

|

< 350 НВ |

1,04 |

1,12 |

1,20 |

1,32 |

1,40 |

|

|

|

1,02 |

1,06 |

1,08 |

1,13 |

1,16 |

|

8 |

> 350 НВ |

1,03 |

1,09 |

1,15 |

1,24 |

1,30 |

|

|

|

1,01 |

1,03 |

1,06 |

1,09 |

1,12 |

|

|

< 350 НВ |

1,05 |

1,15 |

1,24 |

1,38 |

1,48 |

|

|

|

1,02 |

1,06 |

1,10 |

1,15 |

1,19 |

|

9 |

> 350 НВ |

1,03 |

1,09 |

1,17 |

1,28 |

1,35 |

|

|

|

1,01 |

1,03 |

1,07 |

1,11 |

1,14 |

|

|

< 350 НВ |

1,06 |

1,12- |

1,28 |

1,45 |

1,56 |

|

|

1,02 |

1,06 |

1,11 |

1,18 |

1,22 |

||

|

|

||||||

Примечание. В числителе приведены значения для прямозубых, в знаменателе для косозубых колес.

30