- •Оглавление

- •Введение

- •Технологический раздел

- •1.1 Описание изделия

- •1.2 Разработка предлагаемого варианта технологического процесса

- •1.2.1. Выбор заготовки и способа ее изготовления

- •1.2.2 Формирование операций и составление технологического маршрута изготовления

- •1.3. Размерный анализ

- •1.3.1. Преобразование и кодирование чертежа

- •4. Конструкторский раздел

- •4.1 Проектирование зажимного приспособления

- •4. 2 Проектирование контрольного приспособления

- •Библиографический список

- •Приложения

1.2 Разработка предлагаемого варианта технологического процесса

1.2.1. Выбор заготовки и способа ее изготовления

Штамповочное оборудование – КГШП.

Нагрев заготовок индукционный.

Исходные данные по детали

Материал – сталь 45ХН2МФА (по ГОСТ 4543).

0,42…0,50% С; 0,17…0,37% Si; 0,5…0,8% Мn; 0.8…1,1% Сr; 1,3…1,8% Ni; 0,2…0,3% Мо; 0.10…0,18% V.

Масса детали – 2,639 кг.

Исходные данные для расчета

Масса поковки – расчетный коэффициент Кр=1,8:

2,639×1,8=4,75 кг.

Класс точности – Т4: Открытый штамп – облойная штамповка.

Группа стали – М2: Средняя массовая доля углерода в стали 45ХН2МФА 0,46% С; суммарная массовая доля легирующих элементов – 3,81% (0,27% Si; 0,65% Мn; 095% Сr; 1,55% Ni; 0.25% Мо; 0.14% V).

Степень сложности – С1.

Размеры описывающей поковку фигуры (цилиндр), мм:

диаметр 95×1,05 = 99,75 мм;

высота 90×1,05 = 94,5 мм.

Масса описывающей фигуры (расчетная):

GФ = Skp × h × ρ = π×D2max×h×ρ/4 = 3,14×99,752×94,5×7,8∙10-6 /4=5,76 кг.

GП:GФ=4,75:5,76=0,825

Конфигурация поверхности разъема штампа П (плоская).

Исходный индекс – 12.

Припуски и кузнечные напуски

Основные припуски на размеры:

Ø95 мм – 1,7 мм;

Ø 87 мм – 1,7 мм;

Ø 85 мм – 1,7 мм;

Ø 58 мм – 1,7 мм;

Ø 45 мм – 1,9 мм

толщина 36 мм – 1,6 мм;

толщина 52 мм – 1,7 мм;

толщина 90 мм – 1,7 мм;

Дополнительные припуски, учитывающие:

– смещение по поверхности разъема штампа – 0,3 мм;

– отклонение от плоскостности – 0,3 мм.

Штамповочный уклон :

на наружной поверхности – не более 5° принимается 50;

на внутренней поверхности – не более 7° принимается 70.

Размеры поковки

Расчет размеров поковки, мм:

Ø 95+(1,7+0,3)∙2= 99 мм принимается 100 мм;

Ø 87– (1,7+0,3)∙2=83 мм принимается 83 мм;

Ø 85+(1,7+0,3)∙2= 89 мм принимается 90 мм;

Ø 58 – (1,7+0,3)∙2=54 мм принимается 54 мм;

Ø 45 – (1,9+0,3)∙2=40,6 мм принимается 50 мм;

толщина 36+(1,6+0,3)∙2=39,8 мм принимается 40 мм;

толщина 52+(1,7+0,3) ∙2 =56 мм принимается 56 мм;

толщина 90 + (1,7 + 0,3)∙2= 94 мм принимается 94 мм.

Радиусы закругления наружных углов —2,0 мм (минимальный) принимается 3,0 мм.

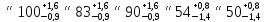

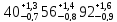

3.4.2 Допускаемые отклонения размеров, мм:

Диаметры

Толщины

Допускаемая величина остаточного облоя 0,9 мм.

Допускаемое отклонение от плоскостности 0,6 мм.

Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 0,8 мм.

Допускаемое смещение по поверхности разъема штампа 0,7 мм.

Допустимая величина высоты заусенца 3,0 мм.

1.2.2 Формирование операций и составление технологического маршрута изготовления

000 – заготовительная (код 2171)

005 – токарная (код 4110)

1.Установить и закрепить заготовку. База Ø100

Патрон 3-х кулачковый, кулачки каленые

2. Подрезать торец «как чисто» (на 1,5 мм)

Резец подрезной

3. Точить Ø98-0,5техн. на длину 53±0,5техн.

Резец проходной; ШЦ-II-250-0,05; ШЦ-I-125-0,1

4. Расточить отверстие до Ø44,4+0,1техн. под шлифовку на глубину 54+1техн.

Резец расточной; ШЦ-II-250-0,05; ШГ-160

5. Расточить отверстие до Ø85 на глубину 5

Резец расточной; ШЦ-II-250-0,05; ШГ-160

Повернуть резцедержатель на 25º

6. Расточить конус в отверстии, выдерживая размеры25º; 36; Ø58; Ø85; 5

Резец расточной; угломер типа 2-2; ШЦ-II-250-0,05; ШГ-160

Оборудование: станок токарный 1М61

010 – токарная (код 4110)

1. Подрезать торец , выдерживая размер 90-0,87

Резец подрезной; ШЦ-II-250-0,05

2. Точить Ø87,4-0,1техн. под шлифовку, выдерживая размеры 52,2-0,1техн. под шлифовку с образованием фаски 1×45º, R2

Резец проходной; ШЦ-II-250-0,05; ШЦ-I-125-0,1

3. Точить торец, выдержав размер 38h14

4. Расточить начерно с образованием фаски 1х450,начисто и обработать разверткой центральное отверстие , выдержав размер Ø45+0,005

Оборудование: станок токарно – винторезный 16К20

015 – вертикально – фрезерная (код 4260)

Фрезеровать 4 паза окончательно, выдерживая размеры 30Н7; 5

Фреза концевая Ø30; концевые меры; ШГ-160

Оборудование: станок вертикально-фрезерный 6Н12

020 – протяжная

Протянуть шпоночный паз, выдерживая размеры Ø 45; 15Н9

Оборудование : станок долбёжный 7Б55

Протяжка шпоночная; калибр 15Н9 или концевые меры; ШЦ-II-250-0,05

025 – сверлильная (код 4214)

1 переход – сверлить отверстие Ø10 мм, выдержав размер 28±0,215

Оборудование : вертикально-сверлильный 2Н125

Сверло Ø10; ШЦ-II-250-0,05; ШЦ-I-125-0,1

2 переход – чистовое зенкерование отверстия Ø10

Зенкер; ШЦ-II-250-0,05; ШЦ-I-125-0,1

030 – круглошлифовальная (код 4131)

Индикатор 1МИГ, стойка индикаторная магнитная ; патрон 3-х кул.; сырые приточенные кулачки

1. Заправить шлифовальный круг R2

Алмазный карандаш

2. Шлифовать Ø87h11 и торец размера 52

Круг шлифовальный; МК 100; ШЦ-II-250-0,05

035 – круглошлифовальная (код 4131)

Индикатор 1МИГ, стойка индикаторная магнитная ; патрон 3-х кул.; сырые приточенные кулачки

Шлифовать Ø95h12

Круг шлифовальный; МК 100

040 – внутришлифовальная

Шлифовать Ø45Н7

Круг шлифовальный; нутромер