Для Гали

.docx Содержание

Содержание

Введение………………………………………………………………………...3

-

Технологическая часть……………………………………………….....4

а)Описание технологического процесса и оборудования…………………..4

б)Описание функционально-технологической схемы автоматизации……..8

в)Описание электроизмерительного комплекса…………………………....10

г)Конструктивная разработка САР и описание контура регулировани…..12

2. Расчетная часть……………………..……………………………...….14

а)Расчет мостовой измерительной схемы……………………......................14

б)Расчет и подбор дроссельных регулирующих органов-клапана и заслонки………………………………………………………………….……16

в)Расчет и подбор регулятора прямого действия…………………………..18

г)Расчет и подбор аппаратуры управления двигателем……………………19

д) Расчет и подбор балластного сопротивления в цепи сигнальной лампы……………………………………………………………………..…..22

е)Расчет настройки регулятора………………………………………….….24

ж)Определение устойчивости САР……………………………………...…25

Заключение……………………….………………………………….…28

Список литературы………………………..………………..…………..29

Введение

Введение

АВТОМАТИЗАЦИЯ — “применение технических средств, экономико-математических методов и систем управления, освобождающих человека частично или полностью от непосредственного участия в процессах получения, преобразования, передачи и использования энергии, материалов или информации”. На предприятиях, в организациях, в народном хозяйстве ведутся работы по автоматизации систем управленческого труда, сбора и обработки экономической и научной информации, контроля качества продукции, документооборота, обучения кадров, редакционно-издательской и информационной деятельности (реферирование, перевод) и т. д. При этом создаются соответствующие системы, которые подразделяются на автоматизированные (в которых часть функций выполняет человек) и автоматические (работающие без участия человека).

Среди различных видов механического оборудования наибольшую степень автоматизации имеют посудомоечные машины. Автоматизация остальных видов механического оборудования сводится в основном к автоматической защите электропривода от перегрузок. Исключение составляют взбивальные машины, которые могут оснащаться специальным прибором ПГС-1, который обеспечивает их автоматическое отключение по достижении взбиваемой смесью необходимого качества.

Целью работы является изучить технологические процессы посудомоечной машины.

1.Технологическая

часть:

1.Технологическая

часть:

а) Описание технологического процесса и оборудования

Принцип действия посудомоечных машин таков: вода в резервуар наливается при включении посудомоечной машины и используется только для мытья посуды. Она непригодна для ополаскивания, так как содержит моющее средство. Вода из бака с помощью специальной мощной помпы подается на форсунки, из которых распыляется на посуду. По прохождении цикла вода не выливается, а возвращается обратно в резервуар. Некоторые производители посудомоечных машин рекомендуют заменять воду в нем 3-4 раза в день, в некоторых моделях это проделывается автоматически, другие заявляют, что благодаря специальным фильтрам эта вода может использоваться в течение всего дня. Вода для ополаскивания в количестве 3-4 литров набирается в бойлер («кипятильник») из водопровода, нагревается и разбрызгивается через специальные форсунки на посуду. После ополаскивания эта вода в целях экономии поступает в резервуар (она чистая), а соответствующее количество воды из резервуара сливается в канализацию. Таким образом осуществляется частичное обновление воды в баке. Вода для ополаскивания подается на посуду под давлением, обеспечиваемым водопроводом, но большинство производителей предлагают установку помпы для ополаскивания как опцию.

Время мытья посуды в профессиональной посудомойке – 1-3 минуты. Это время распределяется по циклам мытья следующим образом: минимум 45 секунд – мытье, 3 секунды – пауза, 12 секунд – ополаскивание. Увеличивается длина цикла за счет увеличения времени мытья, время паузы и ополаскивания остаются неизменными. Для сравнения скажем, что весь цикл в бытовой машине может занимать до двух часов.

Температура

воды при мытье является важным фактором,

влияющим не только на качество мытья,

но и на уровень дезинфекции посуды (ряд

бактерий гибнет через 1 минуту при

температуре 60ºС). Однако надо учитывать,

что предельно допустимая температура

воды зависит и от посуды: в стаканомоечной

машине температура ополаскивания не

должна превышать 60ºС, тогда как в

посудомоечной и котломоечной может

доходить до 85ºС. От температуры зависит

эффективность моющих средств. Кроме

того, горячая вода нагревает посуду,

которая, в свою очередь, лучше сохнет.

Температура

воды при мытье является важным фактором,

влияющим не только на качество мытья,

но и на уровень дезинфекции посуды (ряд

бактерий гибнет через 1 минуту при

температуре 60ºС). Однако надо учитывать,

что предельно допустимая температура

воды зависит и от посуды: в стаканомоечной

машине температура ополаскивания не

должна превышать 60ºС, тогда как в

посудомоечной и котломоечной может

доходить до 85ºС. От температуры зависит

эффективность моющих средств. Кроме

того, горячая вода нагревает посуду,

которая, в свою очередь, лучше сохнет.

Техническое описание

Профессиональные посудомоечные машины различаются по нескольким параметрам.

Во-первых, по способу загрузки и, соответственно, по производительности:

фронтальные для небольшого количества посуды, купольного типа для более обширных помещений и конвейерного типа для заведений с очень большой пропускной способностью. Разными они бывают и по назначению: станакомоечные, посудомоечные (более универсальные) и котломоечные. В зависимости от хрупкости и степени загрязненности посуды в различных моделях варьируются силы воздействия водяных потоков, применяемые температуры, принцип организации корзин.

Управление машинами бывает как механическим (кнопки), так и электронным (электронный дисплей, кнопки, световая индикация).

Профессиональные посудомоечные машины отличаются от бытовой техники наличием резервуара для воды. В зависимости от модели, объем бака составляет 10-90 литров, он набирается при включении машины и используется для нескольких циклов мытья. Таким образом экономится вода, моющее средство и затрачиваемое на мытье посуды время.

Посуда

для мытья закрепляется в специальной

кассете. Стандартный размер кассеты

для посудомоечной машины – 500 х 500 мм,

однако производители машин выпускают

кассеты и других размеров.

Посуда

для мытья закрепляется в специальной

кассете. Стандартный размер кассеты

для посудомоечной машины – 500 х 500 мм,

однако производители машин выпускают

кассеты и других размеров.

Кассета для посудомоечной машины должна быть как можно более открытой, чтобы обеспечивать доступ воды ко всем поверхностям посуды. Наилучшим образом этому требованию соответствуют кассеты из проволоки, покрытой пластиком (как правило, белого цвета). Однако проволочные кассеты не подходят для хранения посуды и не могут использоваться в тоннельных машинах. Для этих целей можно применять пластиковые кассеты, но недостаток их в том, что они более закрытые, чем проволочные. Отделения для тарелок и стаканов могут быть предусмотрены конструкцией кассеты, а могут помещаться в нее в виде различных вставок специальной формы.

Механическое воздействие на посуду в посудомоечной машине определяется давлением воды в форсунках и количеством форсунок. Эти показатели больше в котломоечных машинах (1,5 бара) и меньше в стаканомоечных (0,3-0,5 бара). Вода подается на посуду через систему форсунок, которые в конструкциях большинства производителей перемещаются относительно кассеты с посудой. В некоторых типах посудомоечных машин круглая кассета с посудой вращается, за счет чего увеличивается интенсивность механического воздействия струи воды. Ополаскивание, как правило, происходит под давлением, обеспечиваемым водопроводом, но большинство производителей предлагают установку помпы, дающей дополнительный напор воды при ополаскивании, как дополнительную опцию.

В

посудомойке обязательно должен быть

автоматический дозатор средств для

мытья и ополаскивания посуды, поскольку

концентрация этих средств крайне важна

для результата мытья. Дозаторы для

«малых» посудомоечных машин (фронтальной

загрузки и купольного типа) представляют

собой небольшую помпу с датчиком,

впрыскивающую в начале работы примерно

90 граммов моющего средства (на бак воды

30 литров), а затем – приблизительно по

9 граммов моющего средства после каждого

моющего цикла. В туннельных и автоматических

посудомоечных машинах используется

дозатор с датчиком электропроводности,

определяющий по электропроводности

воды концентрацию моющего средства.

Такие дозаторы считаются менее точными,

результат в них зависит от состояния

поверхности датчика, который требует

периодической очистки. Дозаторы и

емкости для моющего средства и средства

для ополаскивания часто встраиваются

в посудомоечные машины для экономии

места.

В

посудомойке обязательно должен быть

автоматический дозатор средств для

мытья и ополаскивания посуды, поскольку

концентрация этих средств крайне важна

для результата мытья. Дозаторы для

«малых» посудомоечных машин (фронтальной

загрузки и купольного типа) представляют

собой небольшую помпу с датчиком,

впрыскивающую в начале работы примерно

90 граммов моющего средства (на бак воды

30 литров), а затем – приблизительно по

9 граммов моющего средства после каждого

моющего цикла. В туннельных и автоматических

посудомоечных машинах используется

дозатор с датчиком электропроводности,

определяющий по электропроводности

воды концентрацию моющего средства.

Такие дозаторы считаются менее точными,

результат в них зависит от состояния

поверхности датчика, который требует

периодической очистки. Дозаторы и

емкости для моющего средства и средства

для ополаскивания часто встраиваются

в посудомоечные машины для экономии

места.

Вода, используемая в посудомоечной машине, должна отвечать ряду требований. В частности, в ней не должно содержаться твердых частиц, для чего в машину устанавливается специальный фильтр. Кроме того, должен поддерживаться определенный уровень жесткости воды (т.е. ограниченное количество минеральных солей). Жесткая вода портит посудомойку, поскольку на нагревателях образуется накипь, а также остается в виде белых соляных разводов на посуде. Жесткость воды, измеряемая в ºрH, должна быть не более 10ºрH, в противном случае необходимо устанавливать смягчитель воды – прибор, пропускающий воду через раствор натрия: соли кальция и магния, влияющие на жесткость воды, заменяются на натрий и остаются в умягчителе. Восстановить запас натрия можно, добавив в умягчитель обычной крупнозерной или специальной соли (в соответствии с инструкцией). Некоторые модели посудомоечных машин оснащены встроенным умягчителем, тогда в них предусмотрено специальное отверстие для добавления соли. Такие модели более компактны. Отметим, что смягчение воды не снимает полностью проблему белых следов на посуде, так как минеральные соли из воды не исчезают – в них просто заменяется минерал. Для полного решения проблемы вода может подвергаться обессоливанию (деминерализации), однако многие производители посудомоек не поставляют соответствующие устройства в Россию, поскольку их картриджи требуют заправки у изготовителя.

б)

Описание функционально-технологической

схемы автоматизации

б)

Описание функционально-технологической

схемы автоматизации

Посудомоечная машина периодического действия ММУ-500 производит следующие операции: струйную очистку, мытье моющим раствором, первичное ополаскивание и окончательное ополаскивание. Все технологические операции происходят последовательно в одной камере. Очередность и продолжительность операций задаются программным реле времени.

Подключение машины к сети производится с помощью автоматического выключателя F и сопровождается зажиганием зеленой сигнальной лампы H1. При наличии воды в водонагревателе устанавливается тумблер S5 в положении «Вкл», в результате чего включаются магнитные пускатели K1,K2 и начинается подогрев воды.

При нагревании воды до температуры 96°C контакт термосигнализатора B1 замыкается и включает реле K6, которое своим размыкающим контактом K6.3 включает катушки K1 и K2; подогрев воды прекращается.

Затем

переключатель режимов работы S1

устанавливается в положении H «Наполнение»,

в результате чего включаются соленоидные

клапаны холодной K10 и горячей K9 воды.

После заполнения ванны горячей и холодной

водой переключатель S1 устанавливается

в положение P «Работа». Однако в связи

с отбором из водонагревателя горячей

воды необходимо некоторое время для

того, чтобы вновь поступившую воду

нагреть до температуры 96°C. Пока

температура воды в водонагревателе

ниже 96°C, на панели управления будет

гореть красная сигнальная лампа H2. Как

только температура воды достигнет 96°C,

сработает реле K6 и замкнется контакт

K6.2 в цепи электродвигателя программного

механизма M1. Одновременно контакт K6.1

разомкнется и красная лампа H2 погаснет.

Затем

переключатель режимов работы S1

устанавливается в положении H «Наполнение»,

в результате чего включаются соленоидные

клапаны холодной K10 и горячей K9 воды.

После заполнения ванны горячей и холодной

водой переключатель S1 устанавливается

в положение P «Работа». Однако в связи

с отбором из водонагревателя горячей

воды необходимо некоторое время для

того, чтобы вновь поступившую воду

нагреть до температуры 96°C. Пока

температура воды в водонагревателе

ниже 96°C, на панели управления будет

гореть красная сигнальная лампа H2. Как

только температура воды достигнет 96°C,

сработает реле K6 и замкнется контакт

K6.2 в цепи электродвигателя программного

механизма M1. Одновременно контакт K6.1

разомкнется и красная лампа H2 погаснет.

При наличие в дозаторе моющего средства микропереключатель S4 замкнут и машина готова к работе. Затем нажимается кнопка S3, в результате чего включается магнитный пускатель K3 и загорается желтая лампа рабочего цикла H3. Пускатель K3 своими замыкающими контактами K3.2 и K3.4 включает соленоидный клапан подачи моющего средства K7 и реле K5. Реле K5 своими контактами K5.1 и K5.2 включает соленоидный клапан холодной воды K10 и двигатель программного механизма М1. Начинается операция удаления мелких остатков пищи холодной водой.

По истечении 10 с нормально закрытый контакт программного механизма К8.1 размыкается и отключается соленоидный клапан подачи моющего средства К7, реле К5, а соответственно и соленоидный клапан К10. Одновременно нормально открытый контакт К8.2 замыкается и включает магнитный пускатель управления работой насоса К4. Магнитный пускатель К4 своими контактами включает двигатель привода насоса. Одновременно замыкается нормально открытый контакт К4.4 в цепи электродвигателя привода программного механизма М1. Начинается операция мытья посуды моющим раствором, которая продолжается 70 с.

По истечении 85 с с момента начала цикла, включая паузу в 5 с для стока воды из моющих душей, замыкаются нормально открытые контакты К8.4 и К8.5 программного механизма. В результате включаются соленоидные клапаны ополаскивания К9 и К10 (процесс ополаскивания продолжается 10 с). Спустя 95 с после начала цикла нормально замкнутый контакт К8.6 программного механизма размыкается и отключает соленоидный клапан холодной воды К10, а соленоидный клапан горячей воды К9 остается включенным.

Через

105 с после начала цикла нормально

замкнутый контакт К8.7 программного

механизма размыкается и отключает

магнитный пускатель рабочего цикла К3.

Контакт К3.1 размыкается и, двигатель

программного механизма выключается.

Желтая лампа H3, сигнализирующая о работе

машины, гаснет. Для экстренного выключения

машины предусмотрена кнопка S2.

Через

105 с после начала цикла нормально

замкнутый контакт К8.7 программного

механизма размыкается и отключает

магнитный пускатель рабочего цикла К3.

Контакт К3.1 размыкается и, двигатель

программного механизма выключается.

Желтая лампа H3, сигнализирующая о работе

машины, гаснет. Для экстренного выключения

машины предусмотрена кнопка S2.

в) Описание электроизмерительного комплекса.

Датчик давления DS 200 (в дальнейшем датчики), предназначен для непрерывного преобразования измеряемой величины – давления (абсолютного или избыточного) жидких и газообразных сред (в том числе агрессивных) в унифицированные выходные сигналы по напряжению, либо в токовые выходные сигналы. Датчики оснащены встроенным дисплеем и, в зависимости от заказа, могут быть выполнены с релейными выходными сигналами (тип – открытый коллектор). Датчик предназначен для использования в системах автоматического контроля, регулирования и управления технологическими процессами в различных отраслях промышленности.

DS 200 – общепромышленный датчик для измерения низких, средних и высоких давлений (от 4 кПа до 60 МПа). Материал мембраны – сталь различных марок, тантал.

Датчик может быть выполнен во взрывозащищенном исполнении. Взрывозащищенные датчики соответствуют требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10 и имеют вид взрывозащиты “искробезопасная электрическая цепь” с уровнем взрывозащиты “особовзрывобезопасный” с маркировкой ExiaIICT4. Взрывозащищенные датчики предназначены для установки и работы во взрывоопасных зонах помещений и наружных установок согласно нормативным документам, регламентирующих применение электрооборудования во взрывоопасных зонах.

Условное

обозначение.

Условное

обозначение.

Модель Описание DS 200

Диапазон давлений от 4 кПа до 60 МПа.

Код Тип давления 780 Избыточное (от 4 кПа до 60 МПа).

781 Абсолютное (от 10 кПа до 60 МПа).

Код Выходной сигнал 1 4 – 20 мА/2-х пров. 3 0 – 10 В/3-х пров. 7 4 – 20 мА/3-х пров. E ExiaIICT4 / 4 – 20 мА/2-х пров / DIN 43650.

Код Релейные выходы

Условие 0 Без релейных выходов.

1 1 релейный выход.

2 2 релейных выхода.

Только с 5-конт. разъемом или каб. вводом.

Код Основная погрешность Условие 5 0.5%ДИ. кПа P НД 40 ≤ 3 0.35%ДИ. 2 0.25%ДИ. кПа P НД 40 >

,

Рисунок 1 – Габаритные размеры и размеры различных типов механических присоединений датчика давления DS 200.

г)

конструктивная разработка САР и описание

контура регулирования.

г)

конструктивная разработка САР и описание

контура регулирования.

Современная теория автоматического регулирования является основной частью теории управления. Система автоматического регулирования состоит из регулируемого объекта и элементов управления, которые воздействуют на объект при изменении одной или нескольких регулируемых переменных. Под влиянием входных сигналов (управления или возмущения), изменяются регулируемые переменные.

Автоматическое

регулирование – это поддержание на

заданном уровне или изменение какой-

либо физической величины в объекте

регулирования по требуемому закону без

непосредственного участия человека.

Для этого используются системы

автоматического регулирования ( САР),

основное назначение которых – свести

к минимуму отклонения регулируемого

процесса от заданного состояния,

возникающих под действием различных

причин. Аппарат, машина, агрегат или

процесс, в котором регулируются те

или иные параметры технологического

режима, называется объектом регулирования,

а техническое устройство, при помощи

которого осуществляется ( автоматическое)

регулирование – (автоматическим)

регулятором. Автоматический регулятор

вместе с объектом регулирования

образуют систему автоматического

регулирования.

Значение

регулируемой величины, которое в

процессе регулирования следует

поддерживать стабильным, называется

заданным значением, а её значение в

заданный момент времени – текущим

значением. Разность между текущим и

заданным значением регулируемой

величины называется рассогласованием

( отклонением). Для измерения отклонения

служит элемент сравнения, помещаемый

обычно в регулятор. Устройство, при

помощи которого обеспечивается

регулирующее воздействие, называется

регулирующим органом, который изменяет

количество вещества или энергии,

подводимое к объекту регулирования и

отводимое от него. Устройство, реагирующее

на изменение регулируемой величины

называется первичным чувствительным

элементом (датчиком).

Значение

регулируемой величины, которое в

процессе регулирования следует

поддерживать стабильным, называется

заданным значением, а её значение в

заданный момент времени – текущим

значением. Разность между текущим и

заданным значением регулируемой

величины называется рассогласованием

( отклонением). Для измерения отклонения

служит элемент сравнения, помещаемый

обычно в регулятор. Устройство, при

помощи которого обеспечивается

регулирующее воздействие, называется

регулирующим органом, который изменяет

количество вещества или энергии,

подводимое к объекту регулирования и

отводимое от него. Устройство, реагирующее

на изменение регулируемой величины

называется первичным чувствительным

элементом (датчиком).

Любая система автоматического регулирования должна включать:

● объект регулирования;

● чувствительный элемент (датчик);

● автоматический регулятор;

● исполнительный механизм;

● регулирующий орган.

Эти 5 элементов являются необходимыми: при отсутствии хотя бы одного из них система перестает быть системой автоматического регулирования.

2.

Расчетная

часть:

2.

Расчетная

часть:

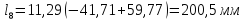

а) Расчет мостовой измерительной схемы.

Исходные данные:

Стандартное

сопротивление реохорда

= 120 Ом

= 120 Ом

Длина шкалы – 250 мм

Градуировка датчика – 23

Пределы шкалы от -50 до +50°C

Сопротивление

линии

= 5

Ом

= 5

Ом

Напряжение питания схемы U = 6,3В

Измерительный ток каждого из ветвей моста I = 4мА

|

ti,0C |

50 |

40 |

30 |

20 |

10 |

0 |

10 |

20 |

30 |

40 |

50 |

|

Rgi,Ом |

41,71 |

43,97 |

46,23 |

48,48 |

50,74 |

53,00 |

55,26 |

57,52 |

59,77 |

62,03 |

64,29 |

|

li, мм |

0 |

25,1 |

50,2 |

75,15 |

100,23 |

125,32 |

150,41 |

175,5 |

200,5 |

225,6 |

250,64 |

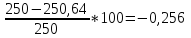

Погрешность разметки шкалы составляет

б) Расчет и подбор дроссельных регулирующих органов-клапана и заслонки.

Исходные данные:

Расход (Qmax )- 960 м3/час

(Qmin )- 330 м3/час

Диаметр – 200 мм

Плотность – 0,91 т/м3

Давление (магистраль) – 0,9 мПа

(объект ) – 0,5 мПа

Поправочный множитель ψ, учитывающий вязкость жидкости зависит от величины и формы дроссельной щели, а также от числа Рейнольдса Re, отнесенного к диаметру условного прохода клапана. При достаточно большой скорости потока принимается ψ =1.

Необходимость уточнения величины коэффициента ψ в первом приблежении возникает при несоблюдения соотношения

,

,

где G max- максимальный расход, кг/час.

Dтр – диаметр трубопровода, мм.

ϻ - динамическая вязкость в относительных единицах, величину которых можно приближено определить по формуле

где

t-

температура жидкости,°С.

где

t-

температура жидкости,°С.

ψ =1

пар

мПа

мПа

в)

Расчет и подбор регулятора давления

прямого действия

в)

Расчет и подбор регулятора давления

прямого действия

Исходные данные:

Расход (G) – 11 т/час

Плотность (γ) – 6,0 кг/м3

Давление магистраль – 1,2 мПА

объект – 0,2 мПа

При определении величины удельной пропускной способности С при регулировании расхода пара или газа первоначально необходимо определить характер режима- докритический или закритический. Для этого проверяются справедливость отношений

для

водяного пара

для

водяного пара

Величина ε с точностью ±5% определяется по формуле

для

водяного пара

для

водяного пара

режим

закритический

режим

закритический

величина εкр=0,736 – для водяного пара. Величина ∆Pкр для водяного пара находится по формуле:

=0,512(1,2+0,1)=0,67

=0,512(1,2+0,1)=0,67

г)

Расчет и подбор аппаратуры управления

двигателем.

г)

Расчет и подбор аппаратуры управления

двигателем.

|

вариант |

Расчет электропривода |

|||

|

Рмех,кВт |

n, об/мин |

Uc, В |

работа |

|

|

1 |

21,6 |

750 |

220 |

нереверсивный |

Выбор электродвигателя и определение его электрических параметров

|

Параметр |

Задано |

Электродвигатель меньшей мощностью |

Электродвигатель большей мощностью |

|

Мощность, кВт |

21,6 |

18,5 |

22 |

|

Скорость, об/мин |

750 |

735 |

730 |

|

Тип |

|

4А200М8У3 |

4А200L8У3 |

|

К.П.Д.% |

|

88,5 |

88,5 |

|

cosφ |

|

0,84 |

0,84 |

|

Кратность пускового тока |

|

5,5 |

5,5 |