Методические указания по БЖД

.pdf

Министерство образования и науки

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования «Сибирский федеральный университет»

Институт нефти и газа

Кафедра «Технологические машины и оборудование нефтегазового комплекса»

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ НАДЕЖНОСТИ ТЕХНОЛОГИЧЕСКИХ МАШИН И ОБОРУДОВАНИЯ

НЕФТЕГАЗОВОГО КОМПЛЕКСА

Методические указания и контрольные задания

Для студентов специализации 1151000.68.02 «Надежность технологических машин и оборудования нефтегазового комплекса»

(укрупнённая группа 151000 «Технологические машины и оборудование»)

Красноярск

2012

Составитель:

д.т.н., профессор Е.В.Сугак

2

Введение

Для современной техники характерны такие тенденции развития, как увеличение степени автоматизации, повышение нагрузок, скоростей, температур, давлений, уменьшение габаритов и массы, повышение требований к точности функционирования и эффективности, объединение отдельных агрегатов в системы с единым управлением и т. д. Повышение сложности и усиление технических требований неизбежно приводит к необходимости повышения требований к надежности и долговечности техники.

Особенностью проблемы надежности является ее связь со всеми этапами «жизненного цикла» технического объекта от зарождения идеи создания до списания: при расчете и проектировании объекта его надежность закладывается в проект, при изготовлении надежность обеспечивается, при эксплуатации реализуется. Поэтому проблема надежности – комплексная проблема и решать ее необходимо на всех этапах и разными средствами.

Однако в настоящее время в инженерной практике расчеты технических объектов на надежность, как правило, не производятся. Такое положение объясняется, во-первых, сложностью и объемом вычислений и, во-вторых, отсутствием алгоритмов автоматизированного расчета с использованием средств вычислительной техники.

При эксплуатации и техническом использовании объекта, планировании производства, разработке системы технического обслуживания и ремонтов, снабжении запасными частями наиболее важными являются показатели безотказности – свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Основные показатели безотказности – вероятностные переменные.

Вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ объекта не возникает. Вероятность безотказной работы технического объекта и характер ее изменения во времени зависят, в первую очередь, от его структуры, надежности составных частей и характера их взаимодействия друг с другом. Иногда безотказность объекта удобнее оценивать вероятностью отказа – вероятностью того, что в пределах заданной наработки объект откажет хотя бы один раз. Очевидно, вероятности отказа и безотказной работы в сумме равны единице или 100 %.

Наработка до отказа (между отказами) – наработка объекта от начала его эксплуатации до первого отказа или от восстановления работоспособности после предыдущего отказа до следующего отказа. Средняя наработка до отказа (между отказами) – математическое ожидание наработки до отказа (между отказами). Наработка выражается либо в единицах времени, либо в единицах объема выполненной объектом работы (например, в единицах выпущенной продукции).

Интенсивность отказов – условная плотность вероятности возникновения отказа. Интенсивность отказов выражается в единицах, обратных единицам изменения наработки.

3

1. Структурно-логический анализ надежности

Конечной целью расчета надежности технических устройств является, как правило, выявление оптимальных конструктивных решений и параметров, определение наилучших режимов эксплуатации, стратегии текущего технического обслуживания и ремонтов. Поэтому уже на ранних стадиях проектирования важно оценить надежность объекта, выявить наиболее ненадежные узлы и детали, определить наиболее эффективные варианты повышения показателей надежности. Решение этих задач возможно после предварительного структурнологического анализа объекта, который позволяет оценить основные характеристики надежности технического объекта, исходя из его структурных особенностей, характера функционирования и взаимодействия составных частей, их влияния на надежность объекта в целом.

Технические объекты, как правило, – сложные системы, состоящие из отдельных узлов, деталей и агрегатов, систем контроля, управления и т. д. Техническая система – совокупность технических устройств (элементов), предназначенных для выполнения определенной функции или нескольких функций. Соответственно элемент – составная часть системы.

Расчленение технической системы на элементы условно и зависит от постановки задачи расчета надежности. Например, при определении работоспособности автоматизированной станочной линии ее элементами могут считаться отдельные станки, транспортные и загрузочные устройства и другие сами по себе достаточно сложные объекты. Станки и устройства также могут считаться техническими системами и при необходимости оценки надежности должны быть разбиты на элементы – узлы, которые, в свою очередь, – на детали, а детали – на отельные части.

При определении структуры технической системы в первую очередь необходимо оценить влияние каждого элемента и его работоспособности на работоспособность системы в целом. С этой точки зрения целесообразно разделить все элементы системы на четыре группы:

1.Элементы, отказ которых практически не влияет на работоспособность системы (например, деформация кожуха, изменение окраски поверхности и т. д.). Отказы таких элементов могут рассматриваться изолированно от системы, тем более, что чаще всего имеют место не отказы таких элементов, а дефекты или повреждения, не влияющие на работоспособность.

2.Элементы, работоспособность которых за рассматриваемый период времени практически не изменяется и вероятность безотказной работы близка к единице (станины и корпусные детали, малонагруженные элементы с большим запасом прочности и т. д.).

3.Элементы, ремонт и регулировка которых возможна при работе изделия или во время плановых и технологических остановок (подналадка или замена режущего инструмента на станке, регулировка холостого хода карбюратора двигателя и т. д.).

4.Элементы, отказ которых сам по себе или в сочетании с отказами других элементов приводит к отказу системы.

4

Очевидно, при анализе надежности системы имеет смысл включать в рассмотрение элементы только последней группы.

При расчете вероятности безотказной работы и других характеристик надежности целесообразно воспользоваться структурно-логическими схемами надежности, в которых учитываются взаимосвязь элементов друг с другом и влияние каждого элемента на работоспособность системы в целом.

Большинство технических систем может быть представлено в виде совокупности элементов, соединенных друг с другом последовательно или параллельно. Основным критерием для определения вида соединения элементов является влияние их отказа на работоспособность всей системы.

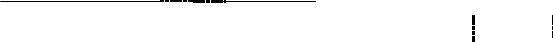

Последовательным считается соединение, при котором отказ любого элемента приводит к отказу всей системы (рис.1).

Параллельным считается соединение, при котором отказ любого элемента не приводит к отказу всей системы (рис.2) и отказ произойдет только в случае отказа всех элементов.

Наглядное представление о последовательном соединении элементов дает, например, схема технологической линии, в которой происходит последовательная переработка сырья в готовый продукт. Последовательный ряд единиц оборудования такой линии (машины, станки, аппараты, трубопроводы, конвейеры и т. д.) обычно образует цепочку элементов с последовательным соединением. Если же на некоторых участках предусмотрена одновременная обработка полупродуктов на нескольких единицах оборудования, то такие элементы (еди-

ницы оборудования) могут считаться соединенными параллельно.

Однако не всегда структурная схема надежности аналогична конструктивной схеме расположения элементов. Например, подшипники на валу редуктора работают параллельно, однако выход из строя любого из них приводит к отказу всей системы и эти элементы с точки зрения надежности образуют последовательное соединение.

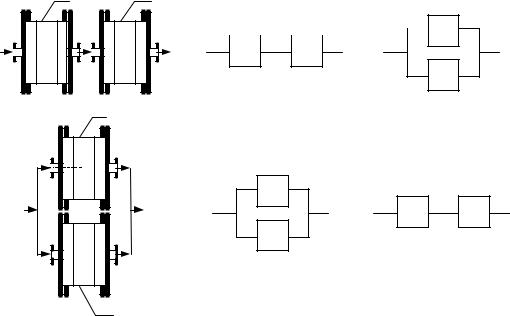

Кроме того, на структуру схемы надежности оказывает влияние и вид и причины отказов. Например, в гидравлических системах и в системах подачи топлива для повышения пропускной способности, долговечности, эффективности или надежности используется параллельное или последовательное соединение фильтрующих элементов (рис.3). Отказ фильтрующего элемента обычно происходит по двум основным причинам – засорения или разрыва фильтрующей перегородки (сетки, ткани, пористой керамики и т. д.). В случае засорения структурная схема соответствует конструктивной схеме системы (при последовательном соединении фильтров засорение любого из них приводит к отказу системы, при параллельном соединении в случае отказа одного из фильтров весь поток жидкости пойдет через второй фильтр и отказа системы не произойдет). В случае же разрыва фильтрующей перегородки структурная схема противоположна конструктивной (при параллельном соединении фильтров разрыв перегородки в любом из них приведет к тому, что через него будет проходить неочищенная жидкость, при последовательном же соединении система останется работоспособной).

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

n |

|

|

|

2 |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

Рис.1. Последовательное соединение |

|

Рис.2. Параллельное |

|

||||||||

|

|

|

|||||||||

|

соединение |

||||||||||

|

|

элементов |

|

элементов |

|||||||

5

1 |

2 |

1 1 2

1 1 2

2

1 |

C!, ƒ=“%! …,, |

C!, !=ƒ!/" |

a

1

1 2

2

|

|

|

C!, ƒ=“%! …,, |

C!, !=ƒ!/" |

|

|

|

2 |

б |

Рис.3. Конструктивные и структурные схемы соединения фильтрующих элементов при различных видах отказов

При анализе надежности технической системы, как правило, выполняются следующие операции:

1.Анализируются устройство и выполняемые системой и ее составными частями функции, а также взаимосвязь составных частей.

2.Формулируется содержание понятия «безотказной работы» для системы.

3.Определяются возможные отказы системы и ее составных частей, их причины и возможные последствия.

4.Оценивается влияние отказов составных частей на работоспособность.

5.Система делится на элементы с известными показателями надежности.

6.Составляется структурная схема надежности технической системы, которая является моделью ее безотказной работы.

7.Составляются расчетные зависимости для определения вероятности безотказной работы и других показателей надежности системы с использованием данных по надежности ее элементов.

Анализ надежности технического объекта может проводиться на различных этапах его жизненного цикла: при проектировании, изготовлении, испытаниях, монтаже и запуске, эксплуатации и т. д. Поэтому в зависимости от поставленной задачи на основании результатов расчета вероятности безотказной работы и других характеристик надежности, а также их изменения во времени делаются выводы и принимаются соответствующие решения: о необходимости изменения или доработки технических решений, повышении надежности системы путем повышения надежности элементов при резервировании отдельных узлов, о возможности постановки объекта на производство или снятии с производства, об установлении определенного графика планово-предупредительных работ и ремонтов или его изменении, о необходимых номенклатуре и количестве запасных частей, узлов и деталей, о возможности или невозможности дальнейшей эксплуатации и т. д.

6

2. Методы расчета надежности технических систем

Расчет надежности технических систем по безотказности обычно проводится в предположении, что вся система и каждый ее элемент могут находиться только в одном из двух возможных состояний – работоспособном и неработоспособном, и отказы элементов независимы друг от друга. Состояние системы (работоспособное или неработоспособное) определяется состоянием ее элементов и их сочетанием. Поэтому теоретически возможно расчет безотказности любой технической системы свести к перебору всех возможных комбинаций состояний элементов, определению вероятности каждого из них и сложению вероятностей работоспособных состояний системы.

Такой метод (метод прямого перебора – см. разд. 2.3) практически универсален и может использоваться при расчете любых технических систем. Однако при большом количестве элементов системы n такой путь становится нереальным из-за большого объема вычислений (при n = 10 число возможных состояний системы составляет 102 = 1024, при n = 20 превышает 106, при n = 30 – более 109). Поэтому рациональнее использовать более эффективные и экономичные методы расчета с меньшим объемом вычислений.

Возможность использования различных методов расчета надежности связана, прежде всего, со структурой технической системы.

2.1. Системы с последовательным соединением элементов

Системой с последовательным соединением элементов называется сис-

тема, в которой отказ любого элемента приводит к отказу всей системы. Последовательное соединение в технике встречается наиболее часто, поэтому часто называется «основным» соединением.

Для расчета надежности системы с последовательным соединением элементов (рис.1) воспользуемся теоремой умножения вероятностей, согласно которой вероятность совместного появления независимых событий равна произведению вероятностей этих событий. Так как для безотказной работы системы с последовательным соединением элементов в течение некоторой наработки t необходимо и достаточно, чтобы каждый из ее элементов работал безотказно в течение этой наработки, то, если считать отказы элементов независимыми друг от друга событиями, вероятность безотказной работы системы Р(t) будет равна произведению вероятностей безотказной работы элементов рi(t):

n |

n |

− qi ) |

|

Р = р1 р2 ...рn = ∏ рi |

= ∏(1 |

(1) |

|

i =1 |

i =1 |

|

|

(здесь и далее аргумент t, показывающий зависимость количественных характеристик надежности от наработки или времени, опущен для сокращения записей формул, а случаи, когда характеристики не зависят от наработки или времени, оговариваются специально).

Соответственно, вероятность отказа такой системы

n |

n |

− qi ). |

|

Q =1 − P =1 − ∏ pi =1 |

− ∏(1 |

(2) |

|

i =1 |

i =1 |

|

|

Если система состоит из равнонадежных элементов (рi = р), то

Р = рn; |

Q = 1 – (1 – q)n. |

(3) |

7

Анализ формул (1)-(3) показывает, что даже при высокой надежности элементов надежность системы с последовательным соединением оказывается низкой (например, при р = 0,95 и n = 10 Р = 0,60) и резко уменьшается при увеличении числа элементов (при n = 15 Р = 0,46, при n = 20 Р = 0,36).

Если в системе с последовательным соединением выделить самый ненадежный элемент k с минимальной из всех вероятностью безотказной работы (рk = min{p1, p2,… pn}), то на основании формулы (1) можно записать

n |

|

Р = рk ∏ pi ≤ pk . |

(4) |

i =1 |

|

i ¹k |

|

Так как все сомножители в правой части формулы (4) не превышают 1, то их произведение тем более меньше 1, и поэтому вероятность безотказной работы системы с последовательным соединением не может быть выше вероятности безотказной работы самого ненадежного из ее элементов («хуже худшего») и из ненадежных элементов нельзя создать высоконадежную систему с последовательным соединением.

Если элементы системы работают в периоде нормальной эксплуатации, то

их вероятности безотказной работы подчиняются экспоненциальному закону |

|

||||||||

|

|

|

рi = exp(−λit), |

|

(5) |

||||

гд li = const # ,…2 …“,"…%“2, %2*=ƒ= . л м …2%". |

|

|

|

||||||

Тогда на основании формулы (1) можно получить |

|

||||||||

|

|

|

n |

|

|

n |

|

|

|

|

|

|

P = ∏exp(− λit )= |

− |

∑λi |

t = exp(− Λt ), |

(6) |

||

|

|

|

i =1 |

|

|

|

|

|

|

|

|

|

|

i =1 |

|

|

|

||

гд L= lλ |

1 |

+ lλ + …+ lλ = const # ,…2 …“,"…%“2ь %2*=ƒ%" “,“2 м/. |

|

||||||

|

2 |

n |

|

|

|

|

|

|

|

Таким образом, вероятность безотказной работы системы в этом случае также подчиняется экспоненциальному закону и интенсивность отказов системы равна сумме интенсивностей отказов ее элементов.

Учитывая, что для периода нормальной эксплуатации средняя наработка до отказа элемента ti = 1/λi, то для средней наработки на отказ (или до отказа) системы получим выражение:

Т = |

1 |

|

= |

1 |

= |

|

1 |

. |

(7) |

|||||

Λ |

|

|

|

|||||||||||

|

|

∑λi |

|

∑ 1 |

|

|||||||||

|

|

|

|

|

n |

|

n |

|

|

|

||||

|

|

|

|

|

i =1 |

|

i =1ti |

|

||||||

Из формулы (6) можно получить формулу для расчета γ-процентной нара- |

||||||||||||||

ботки на отказ (или до отказа) для системы: |

|

|

|

|

|

|

||||||||

Т |

g |

= − |

ln Pg |

|

= −T ln P . |

(8) |

||||||||

|

||||||||||||||

|

|

|

|

Λ |

|

|

|

|

g |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Очевидно, для системы элементов с одинаковой надежностью |

|

|||||||||||||

Λ = nλ, |

|

Т = t n , |

(9) |

|||||||||||

то есть интенсивность отказов системы в n раз больше, а средняя наработка в n раз меньше, чем у элементов.

8

2.2 Системы с параллельным соединением элементов

Системой с параллельным соединением элементов называется система,

отказ которой произойдет только в случае отказа всех ее элементов. Такие системы чаще всего встречаются в тех технических объектах, в которых некоторые или все элементы дублируются или резервируются, то есть параллельное соединение элементов используется как метод повышения надежности системы (разд.3). Однако такие системы встречаются и самостоятельно (например, система двигателей четырехмоторного самолета или задний мост грузового автомобиля с двумя колесами на каждой полуоси).

Так как для отказа системы с параллельным соединением элементов (рис.2) в течение наработки t необходимо и достаточно, чтобы все ее элементы отказали в течение этой наработки, то, если считать отказы элементов независимыми друг от друга событиями, по теореме умножения вероятностей вероятность отказа элементов системы будет равна произведению вероятностей отказа элементов:

|

n |

n |

|

|

Q = q1q2… |

qn = ∏qi = |

∏(1 − pi ). |

|

(10) |

|

i =1 |

i =1 |

|

|

Соответственно вероятность безотказной работы такой системы |

|

|||

|

n |

n |

). |

|

P = 1 – Q = 1 – ∏qi =1 |

− ∏(1 − pi |

(11) |

||

|

i =1 |

i =1 |

|

|

Если система состоит из равнонадежных элементов (pi = p), то |

|

|||

Q = qn, |

Р =1 - (1 – p)n. |

(12) |

||

Анализ формул (10)-(12) показывает, что надежность системы с параллельным соединением повышается при увеличении числа элементов (например,

при р = 0,9 и n = 2 Р = 0,99, при n = 3 Р = 0,999).

Если в системе с параллельным соединением выделить самый надежный

элемент k с минимальной вероятностью отказа (qk = min{q1, q2,… |

qn}), то на ос- |

новании формулы (10) можно записать |

|

n |

|

Q = qk ∏qi ≤ qk , |

(13) |

i =1 |

|

i ¹k |

|

то есть вероятность отказа системы с параллельным соединением не может быть выше вероятности отказа самого надежного из ее элементов («лучше лучшего») и даже из сравнительно ненадежных элементов можно создать вполне надежную систему.

При экспоненциальном законе (5) формула (12) принимает вид

Р = 1 – [1 – exp(−λt)]n. |

(14) |

|

Тогда среднее время безотказной работы системы |

|

|

∞ |

∞ |

|

Т = ∫ р × dt = ∫{1 - [1 - exp(- lt )]n }dt , |

(15) |

|

0 |

0 |

|

или после интегрирования и ряда преобразований

9

|

1 |

n |

n |

||||

Т = |

∑ |

1 |

|

= t ∑ |

1 |

. |

|

|

|

|

|||||

|

λ i =1 i |

i =1 i |

|||||

При больших значениях n можно воспользоваться формулой

|

1 |

|

|

Т ≈ t ln n + |

|

+ 0,577 , |

|

2n |

|||

|

|

(16)

(17)

Таким образом, средняя наработка на отказ системы с параллельным соединением элементов больше средней наработки на отказ ее элементов (напри-

мер, при n = 2 Т = 1,5t, при n = 3 Т = 1,83t).

2.3. Мажоритарные системы (« m из n»)

Мажоритарную систему (систему «m из n») можно рассматривать как вариант системы с параллельным соединением, отказ которой произойдет, если из n элементов, соединенных параллельно, работоспособными окажутся менее m элементов.

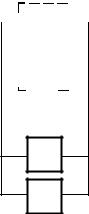

На рис.4 представлена мажоритарная система «2 из 5», которая работоспособна, если из ее пяти элементов работоспособны любые два, три, четыре или все пять.

Системы типа «m из n» наиболее часто встречаются в электрических и радиосхемах, технологических линиях, гидро- и пневмосистемах и т. д., а также при структурном резервировании (разд. 3).

Для расчета надежности систем типа «m из n» можно использовать различные методы. При сравнительно небольшом количестве элементов можно воспользоваться методом прямого перебора, который, как уже отмечалось, заключается в определении работоспособности каждого из всех возможных состояний системы.

Все возможные состояния системы «2 из 5» занесены в табл.1. Работоспособные состояния элементов и системы в целом отмечены знаком «+», неработоспособные – «–». Очевидно, для данной системы работоспособность определяется лишь количеством работоспособных элементов. По теореме умножения вероятностей вероятность любого состояния системы определяется как произведение вероятностей состояний ее элементов. Например, в строке 9 описано

состояние системы, в которой отказали элементы 2 и 5, а

|

|

|

|

1 |

|

|

|

|

остальные находятся в работоспособном состоянии. Так |

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

как условие «2 из 5» выполняется, то система находится в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

работоспособном состоянии и его вероятность Р9 = |

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

p1q2p3p4q5 = p3q2 (предполагается, что все элементы иден- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

тичны по надежности). |

||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

Количество неработоспособных состояний оказалось |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4меньше количества работоспособных (соответственно 6 из 26), поэтому проще рассчитать вероятность отказа. По

5теореме сложения вероятностей для этого необходимо сложить вероятности неработоспособных состояний сис-

Рис 4. Мажоритарная темы: система «2 из 5»

10