Организация нормирование и КР

.pdf

Б. Определение типа и габаритных размеров основного оборудования

Рабочее место токаря оснащено токарно-винторезным станком IK-62. Габаритные размеры станка: длина 2522 мм, ширина 1166 мм, высота

1324 мм.

В. Выбор необходимой технологической и организационной оснастки

Технологическая оснастка включает инструмент (режущий, меритель- ный, штампы, приспособления) и технологическую документацию. Выбор

технологической оснастки производится исходя из технологической карты обработки валика в самоцентрирующем патроне.

Анализ уровня технологической оснащенности рабочего места произ- водится на основе расчета коэффициента оснащенности:

Косн = ån1 ,

ån2

где ån1 – число приемов в технологических операциях, выполняемых на

рабочем месте с применением оснастки; ån2 – общее количество прие-

мов в технологических операциях.

К организационной оснастке относятся:

–устройства для размещения и хранения на рабочих местах технологи- ческой оснастки, заготовок сырья, материалов, готовых изделий, отходов;

–производственная мебель;

–средства сигнализации и связи, местного освещения;

–предметы ухода за оборудованием и рабочим местом.

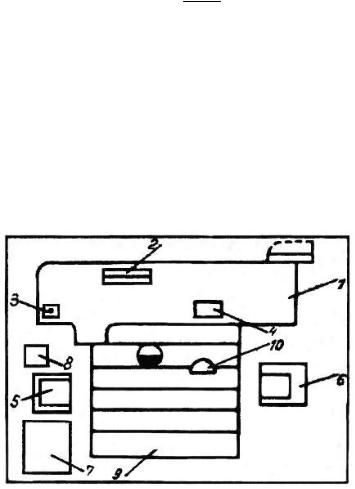

Перечень организационной оснастки определяется исходя из рис. 2.

Рис. 2. Планировка рабочего места токаря: 1 – станок; 2 – защитный экран; 3 – световая сиг- нализация; 4 – лоток для инструментов; 5 – тара для заготовок; 6 – тара для готовых деталей; 7 – инструментальная тумбочка (600×600×1100); 8 – урна для мусора; 9 – решетка под ноги (1800×500×40); 10 – поворотный стул

11

PDF created with pdfFactory Pro trial version www.pdffactory.com

Г. Планирование рабочего места

Под планировкой рабочего места понимается взаимное расположение основного и вспомогательного оборудования, инвентаря и оснастки на от- веденной производственной площади, обеспечивающее наиболее эффек- тивное выполнение трудовых процессов, экономию усилий рабочего и безопасность его труда. Планировка оборудования и инвентаря на рабо-

чем месте должна обеспечивать минимальные траектории перемещения рабочего и предмета его труда.

Размер производственной площади, отводимой под рабочее место, может быть рассчитан по формуле:

Q = (a + б + 0,5в)(г + 0,5д),

где а – длина основного оборудования на рабочем месте; б – расстояние от стены или колонны до рабочего места; в – размер прохода между рабо- чими местами; г – ширина основного оборудования; д – расстояние между соседними рабочими местами по ширине.

Необходимо иметь в виду, что на каждого работника должно прихо- диться не менее 4,5 м2 производственной площади при высоте производ- ственного помещения 3,2 м.

Д. Система обслуживания рабочего места

Организация обслуживания рабочих мест должна проводиться в сле- дующем порядке:

а) установка состава и объема функций обслуживания и их распреде- ление между исполнителями;

б) установка форм обслуживания и условий их применения (имеется в виду, что данное рабочее место функционирует в условиях мелкосерийно- го производства).

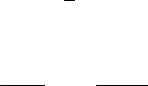

Ж. Составление комплексной карты организации труда на рабочем месте

Карта организации труда на рабочем месте составляется по форме табл. 6 (формат 12). Также карты могут быть использованы при организа- ции рабочих мест, для сравнения проектных показателей рационально ор- ганизованного рабочего места с фактическими, а также для обучения ра- бочего рациональным приемам выполнения работы.

Е. Условия труда и отдыха рабочего

В курсовом проекте требуется дать подробную характеристику запроек- тированных санитарно-гигиенических условий труда, эстетики рабочего места (цветовое и световое оформление), а также режима труда и отдыха и выбрать рациональный режим труда.

12

PDF created with pdfFactory Pro trial version www.pdffactory.com

2. ВЫБОР ОПТИМАЛЬНОГО РЕЖИМА РЕЗАНИЯ

Основой для проектирования технически обоснованной нормы времени на операцию служит оптимальный режим резания. Оптимальным называ- ют такой режим резания, при котором затраты времени на обработку де- тали и ее себестоимость минимальны.

Под режимом резания понимается совокупность следующих парамет- ров: глубины резания, подачи, скорости резания, частоты вращения. (Пе- речень и порядок выполнения переходов при обработке детали в само- центрирующем патроне приведены в табл. 4).

А. Выбор глубины резания

Глубина резания t – толщина слоя металла, снимаемого за один про- ход. При черновой обработке припуск на обработку снимается за один проход. При получистовой обработке глубину резания рекомендуется при- нимать 1–4 мм. В расчетах принять, что на третьем и пятом переходе i = 1; на четвертом и шестом переходе i = 2. Глубина резания в общем виде оп- ределяется по формуле:

t = hi ,

где h – припуск на обработку, мм; i – число проходов. Припуск на обработку для продольной обточки:

h1 = D − d1 , h2 = d1 − d2 , 2 2

где h1, h2 – припуски на обработку соответственно первой и второй ступе- ней, мм.

Выбор глубины резания по каждому переходу рассчитывается в табл. 7.

Таблица 6

Карта организации труда на рабочем месте

Наименование |

Карта организации |

Цех: |

||

предприятия |

труда на рабочем |

|

||

|

|

месте |

|

Рабочее место: |

Исходные1. данные |

Производственное |

Форма |

Оплата труда |

|

задание |

|

организации |

|

|

|

|

|

||

|

|

|

труда |

|

|

|

|

|

|

|

|

|

|

13 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Окончание табл. 6 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Наименование |

|

Карта организации |

|

|

Цех: |

|

|

|

|

|

|

|

|||||||||

предприятия |

|

труда на рабочем |

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

месте |

|

|

|

|

|

Рабочее место: |

|

|

|

|

|||||

Трудовой2. |

процесс |

|

Элементы процесса |

|

Затраты |

|

Элементы |

Затраты |

|||||||||||||

|

труда |

|

|

|

времени |

|

процесса труда |

времени |

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

3. Рабочее |

|

|

Внешняя планировка |

|

|

|

|

Приспособления, инструменты |

|||||||||||||

место |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обслуживание4. |

местарабочего |

|

Функции обслуживания |

|

Способ и режим |

|

Виды |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

обслуживания |

|

самообслуживания |

||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

труда |

|

|

Факторы |

|

|

|

Средства защиты от |

|

Требования |

||||||||||||

|

|

|

|

|

|

|

|

неблагоприятных |

|

к исполнителю |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

5. Условия |

|

|

|

|

|

|

|

|

условий |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 7 |

|||

|

|

|

|

|

|

Выбор глубины резания |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

Формула |

|

Расчет |

|

Число |

|

Глубина |

||||||||

|

Номер |

|

|

|

расчета |

величины |

|

|

резания |

||||||||||||

|

Переход |

|

|

проходов |

|

||||||||||||||||

перехода |

|

припуска на |

припуска на |

|

|

t = h |

|||||||||||||||

|

|

|

|

|

i |

|

|

||||||||||||||

|

|

|

|

|

|

|

обработку |

обработку |

|

|

|

|

|

|

i |

|

|||||

|

|

2 |

|

Подрезать |

|

|

– |

|

|

– |

|

|

– |

|

|

t2 = 1 |

|||||

|

|

|

торец |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

14

PDF created with pdfFactory Pro trial version www.pdffactory.com

Окончание табл. 7

|

|

Формула |

Расчет |

Число |

Глубина |

|||||||||||||

Номер |

|

расчета |

величины |

резания |

||||||||||||||

Переход |

проходов |

|||||||||||||||||

перехода |

припуска на |

припуска на |

t = |

h |

||||||||||||||

|

|

обработку |

обработку |

i |

|

|

||||||||||||

|

|

i |

||||||||||||||||

|

Проточить |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовку до |

|

|

|

|

|

′ |

|

|

|

|

|

||||||

|

диаметра |

|

|

|

|

|

|

|

|

|

|

|||||||

3 |

h3 |

= |

|

|

D − d1 |

|

1 |

t3 |

|

|

||||||||

′ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

2 |

|

|

|

|

|

|

|

|

|||||||||

|

d1 = d1 + 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

мм на длину |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 + 5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проточить |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовку до |

|

|

|

|

′ |

− d1 |

|

|

|

|

|

|

|||||

4 |

диаметра d1 |

h4 |

= |

|

|

d1 |

|

|

2 |

t4 |

|

|

||||||

|

2 |

|

|

|

|

|

|

|||||||||||

|

на длину |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

l2 + 5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проточить |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовку до |

|

|

|

|

|

|

′ |

|

|

|

|

|

|||||

|

диаметра |

|

|

|

|

|

|

|

|

|

|

|

||||||

5 |

d′2 = d2 + 1 |

h5 |

= |

|

d1 − d2 |

|

|

1 |

t5 |

|

|

|||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||

|

мм на длину |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проточить |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заготовку |

|

|

|

|

′ |

− d2 |

|

|

|

|

|

|

|

|

|||

6 |

до диамет- |

h6 |

= |

d2 |

|

|

2 |

t6 |

|

|

||||||||

|

|

2 |

|

|

|

|

||||||||||||

|

ра d2 мм на |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

длину l1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Отрезать |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деталь на |

|

|

|

|

|

′ |

|

|

|

|

|

||||||

7 |

длину |

h = |

L − l2 |

|

|

1 |

t7 |

|

|

|||||||||

2 |

|

|

|

|||||||||||||||

l′2 = l2 + 0.4 |

|

|

|

|

|

|

|

|

||||||||||

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Подрезать |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

деталь в |

|

|

|

|

– |

|

|

|

|

|

|

– |

– |

t8 = 0,4 |

|||

|

размер I2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б. Расчет подачи

Подача S – это расстояние перемещения резца относительно обраба- тываемой детали.

Подача резца определяется по формуле:

15

PDF created with pdfFactory Pro trial version www.pdffactory.com

S = ypz Pzдоб ,

Cpz t xpz

Cpz t xpz

где Pzдоб – допускаемое усилие резания, кг; Cpz – коэффициент, характе- ризующий влияние обрабатываемого материала на усилие резания; t – глубина резания, мм; уpz, xpz – показатели степени при глубине реза- ния и подаче, определяющие влияние этих величин на усилие резания.

|

|

|

|

Таблица 8 |

|||

Значения коэффициента Cpz и показателей степени ypz , |

xpz |

||||||

|

|

|

|

|

|

|

|

Обрабатываемый |

Вид |

Материал |

Коэффициент и |

||||

режущей |

показатели степени |

|

|||||

материал |

обработки |

части резца |

Cpz |

xpz |

|

ypz |

|

|

|

|

|

||||

Сталь |

Обточка, |

Быстрорежущая |

208 |

1,0 |

|

0,75 |

|

|

расточка |

модель |

|

|

|||

|

|

|

|

|

|

||

|

Отрезка, |

То же |

247 |

1,0 |

|

1,0 |

|

|

подрезка |

|

|

||||

|

|

|

|

|

|

|

|

Допустимое усилие резания Pzдоб принимается как минимальное из следующих усилий:

1)максимально допустимого усилия резания станка Рz = 1300 кг;

2)усилия, допускаемого прочностью резца, которое может быть рас- считано по формуле:

Pрез = вh2R в ,

6l

где в – ширина резца, мм; h – высота резца, мм; Rв – напряжение, до- пускаемое материалом резца на изгиб ( Rв = 20 кг/мм2); l – вылет рез-

ца ( l – 50 мм);

3) усилия, допускаемого жесткостью обрабатываемого материала,

= 3EJ Ру f l3 ,

где f – стрела прогиба детали, принимаемая равной (0,10 – 0,12); Е – мо- дуль упругости, равный 2100 кг/мм2; J – момент инерции поперечного се- чения детали, мм4 ( J ≈ 0,05D4 ); l – длина заготовки, выступающий из па- трона, мм (l = l2 + 10 мм); l2 – длина детали, мм.

16

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рассчитанное значение подачи S сравнивается с паспортными данны- ми станка, и для дальнейших расчетов выбирается ближайшее меньшее значение по паспорту станка.

В. Расчет вертикального усилия резания

Pz = Cpztxpz Sypz ,

где Сpz – коэффициент, характеризующий влияние обрабатывающего ма- териала на усилие резания; t – глубина резания, мм; S – подача резца по паспорту станка, мм/об.; уpz, xpz – принимаем по табл. 4.

Полученное значение Pz должно удовлетворять условию:

Pz |

≤ Pzдоп . |

|

|

|||

При продольной обточке: |

|

СV |

|

|

||

Vрез = |

|

|

KV ; |

|||

TmtxV SyV |

||||||

|

|

|

||||

при резке и подрезке: |

|

СV |

|

|

||

Vрез = |

|

|

, |

|||

|

|

|

||||

|

|

|

TmtxV SyV |

|||

где Т – стойкость резца, Т = 80 мин; Кv – общий поправочный коэффици- ент, учитывающий условия обработки и определяемый перемножением поправочных коэффициентов, характеризующих обрабатываемость и ме- ханические свойства различных материалов, состояние поверхности заго- товки, марку резца, главный и вспомогательные углы заточки, форму пе- редней грани, радиус при вершине, сечение державки и износ резца:

KV = Кт ×Км ×Ки ×Кϕ ×Кl ,

где Кт – коэффициент, учитывающий стойкость резца; Км – коэффициент, учитывающий механические свойства обрабатываемого металла; при об-

работке стали Км = (73,5)1,25 ; Ки – коэффициент, учитывающий материал ре-

жущей части инструмента; Кφ – коэффициент, учитывающий главный угол резца в плане; Кl – коэффициент, учитывающий состояние заготовки.

Значения коэффициентов Кт, Ки, Кφ и Кl принять равными единице.

СV , xV, yV, m – коэффициент и показатели степени, характеризующие влияние механических свойств, обрабатываемого материала, режущей части инструмента (табл. 9).

17

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 9

Значения коэффициентов Сv, xV , yV , m

Вид обработки |

Подача, мм/об. |

|

|

Коэффициент и показатели степени |

||||

|

|

Сv |

|

xV |

yV |

m |

||

|

|

|

|

|

||||

Точение |

S < 0,3 |

|

|

284 |

|

0,2 |

|

|

|

S = 0,3 + 0,75 |

|

|

236 |

0,15 |

0,35 |

0,2 |

|

|

S > 0,75 |

|

|

229 |

|

0,45 |

|

|

Отрезка, |

Без охлаждения |

|

|

66 |

|

– |

0,35 |

0,2 |

подрезка |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

Д. Расчет количества оборотов |

|

|

|

|

|

|

|

|

Определяем полезный крутящий момент резания по формуле: |

|

|||||||

|

Мкр = |

|

|

PzD |

, |

|

|

|

|

2 |

×1000 |

|

|

|

|||

|

|

|

|

|

|

|||

где Pz – усилие резания, кг; D – диаметр заготовки, мм. Полезную мощность станка определяем по формуле, кВт:

N = Pz × Vрез . 60 ×102

По условию N < Nэ = 8 кВт.

Полученные значения Мкр и N необходимо сопоставить с паспортными

данными станка (табл. 3). Если полученный расчетом крутящий момент больше допускаемого станком, то режимы резания должны быть выбраны заново. В случае, когда полученная расчетом полезная мощность станка будет больше паспортной = 8 кВт, то необходимо снизить расчетную ско- рость резания и установить е соответственно мощности, допускаемой станком, сохраняя при этом выбранные ранее глубину резания и подачу. Если же ограничений по этому показателю не будет, то количество оборо- тов шпинделя станка для данного режима резания составит, об/мин:

n = 1000 × Vрез .

ПD

Для дальнейших расчетов принимается ближайшее меньшее значение по паспорту станка.

Результаты выбора оптимального режима резания необходимо пред- ставить в виде табл. 10.

18

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 10

Результаты выбора оптимального режима резания

Наименование переходов t,

машинной мин обработки

Подрезать торец

Проточить заготовку до диаметра

и т. д.

S, мм/об.

расчетныезначенияпаспортныеданные

P |

, |

Vрез , |

М, |

N, |

z |

мм/мин |

кг-м |

кВт |

|

кг |

|

|||

|

|

|

|

|

n,

расчетные

об./мин

значенияпаспортныеданные

3.РАСЧЕТ ТЕХНИЧЕСКИ ОБОСНОВАННОЙ НОРМЫ ВРЕМЕНИ НА ОБРАБОТКУ ДЕТАЛИ

Технически обоснованная норма времени на токарную операцию опре- деляется по формуле:

Т = Тм + ТВ + Тоб + Тотл + Тпз ,

Nд

где Тм – норма основного машинного времени на токарную операцию; ТВ – норма вспомогательного времени; Тотл – норма времени на удовлетво- рение физиологических потребностей исполнителей; Тпз – норма подгото- вительно-заключительного времени; Nд – количество деталей в партии.

А. Определение основного машинного времени на токарную обработку

Основное машинное время на токарную обработку определяется по формуле:

Тм = L + y + y1 i, nS

где L – длина обрабатываемой поверхности, мм; у – величина врезания резца, мм; у1 – свободный выход резца, мм; n – число оборотов в минуту, об./мин; S – подача резца, мм/об.; i – число проходов.

Величина врезания резца определяется по формуле:

19

PDF created with pdfFactory Pro trial version www.pdffactory.com

y = t tϕ + (0,5 − 2) ,

д

где t – глубина резания, мм; φ – главный угол в плане, принимаемый рав-

ным 45°.

Свободный выход резца при продольной обточке принимается (1–5) мм, при отрезке (0,5–2) мм. Основное машинное время рассчитывается для ка-

ждого перехода в соответствии с принятыми ля него параметрами резания n и S, после чего определяется общее основное машинное время на токар- ную обработку детали.

Б. Определение вспомогательного времени

К вспомогательному времени относятся затраты рабочего времени: на установку и снятие деталей, управление станком, перемещение частей стан- ка, измерение деталей, смену режущего инструмента в процессе работы, со- стояния установочной поверхности, характера выверки и массы детали.

При выполнении курсового проекта студент самостоятельно разраба- тывает нормативы времени на установку и снятие детали по данным, при- веденным в табл. 11.

Таблица 11

Исходные данные для расчета времени на установку и снятие детали

Масса |

|

|

Варианты (последняя цифра шифра) |

|

|

|||||

детали, |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

0 |

кг |

|

|

|

|

Время |

|

|

|

|

|

1 |

0,28 |

0,29 |

0,25 |

0,32 |

0,35 |

0,33 |

0,30 |

0,31 |

0,27 |

0,30 |

3 |

0,35 |

0,39 |

0,29 |

0,40 |

0,42 |

0,41 |

0,33 |

0,40 |

0,36 |

0,40 |

5 |

0,47 |

0,40 |

0,35 |

0,50 |

0,51 |

0,50 |

0,49 |

0,51 |

0,50 |

0,50 |

7 |

0,58 |

0,45 |

0,38 |

0,58 |

0,53 |

0,53 |

0,56 |

0,54 |

0,62 |

0,54 |

9 |

0,62 |

0,62 |

0,44 |

0,68 |

0,67 |

0,60 |

0,60 |

0,60 |

0,70 |

0,60 |

11 |

0,64 |

0,66 |

0,46 |

0,75 |

0,76 |

0,65 |

0,70 |

0,78 |

0,73 |

0,72 |

13 |

0,71 |

0,60 |

0,50 |

0,80 |

0,85 |

0,78 |

0,85 |

0,83 |

0,78 |

0,76 |

Время на установку и снятие детали определяется, исходя из массы детали:

Q = П4D2 Lg ×10-5 ,

где D – диаметр заготовки, мм; L – длина заготовки; γ – удельный вес де- тали, г/см3 (7,8 г/см3).

20

PDF created with pdfFactory Pro trial version www.pdffactory.com