ОиНТметод указания 2

.pdf2. ВЫБОР ОПТИМАЛЬНОГО РЕЖИМА РЕЗАНИЯ

Основой для проектирования технически обоснованной нормы времени на операцию служит оптимальный режим резания. Опти- мальным называют такой режим резания, при котором затраты вре- мени на обработку детали и ее себестоимость минимальны.

Под режимом резания понимается совокупность следующих па- раметров: глубины резания, подачи, скорости резания, частоты вра- щения. (Перечень и порядок выполнения переходов при обработке детали в самоцентрирующем патроне приведены в табл. 4).

А. Выбор глубины резания

Глубина резания t - толщина слоя металла, снимаемого за один проход. При черновой обработке припуск на обработку снимается за один проход. При получистовой обработке глубину резания рекомен- дуется принимать 1 –4 мм. В расчетах принять, что на третьем и пя- том переходе i = 1; на четвертом и шестом переходе i = 2. Глубина ре- зания в общем виде определяется по формуле:

t = hi ,

где h – припуск на обработку, мм; i – число проходов. Припуск на обработку для продольной обточки:

h1 = D − d1 , h2 = d1 − d2 , 2 2

где h1, h2 - припуски на обработку соответственно первой и второй

ступеней, мм.

Выбор глубины резания по каждому переходу рассчитывается в табл. 7.

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

|

|

|

|

|

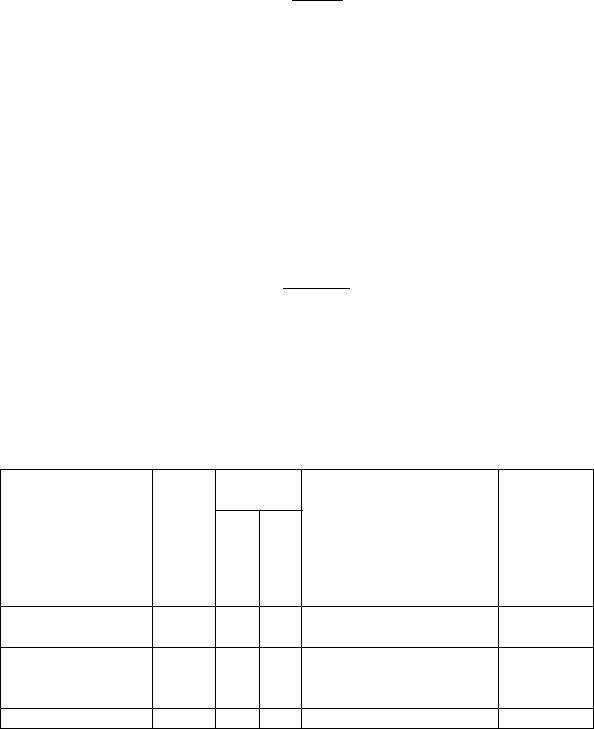

Таблица 6 |

|

|

Карта организации труда на рабочем месте |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Наименование |

Карта организации |

|

Цех: |

|

|

|

|||||||

предприятия |

труда на рабочем |

|

|

|

|

|

|

||||||

|

|

|

месте |

|

|

|

|

Рабочее место: |

|||||

Исходные1. |

данные |

Производственное |

|

Форма органи- |

Оплата труда |

||||||||

задание |

|

|

зации труда |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Трудовой2. |

процесс |

Элементы процесса |

|

Затраты |

|

Элементы |

|

Затраты |

|||||

труда |

|

|

|

времени |

|

процесса тру- |

времени |

||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

да |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

|

|

Внешняя планировка |

|

|

|

Приспособления, инстру- |

|||||||

3. Рабочее |

|

|

|

|

|

|

|

менты |

|

|

|

||

место |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

4. Обслуживание |

|

Функции обслужива- |

|

Способ и режим |

|

Виды самообслу- |

|||||||

рабочего места |

ния |

|

|

|

обслуживания |

|

живания |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||||

|

|

Факторы |

|

|

|

Средства защиты от |

Требования к |

||||||

|

|

|

|

|

|

неблагоприятных ус- |

исполнителю |

||||||

|

|

|

|

|

|

ловий |

|

|

|

|

|

|

|

5. Условия труда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

Выбор глубины резания |

|

Таблица 7 |

|||||||||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

Номер |

|

Формула |

Расчет ве- |

|

|

|

|

||||||

|

расчета |

личины |

Число |

|

Глубина |

|

|||||||

пере- |

Переход |

|

|

||||||||||

припуска на |

припуска на |

проходов |

резания |

|

|||||||||

хода |

|

|

|||||||||||

|

обработку |

обработку |

|

|

|

|

|||||||

|

|

|

|

|

|

||||||||

2 |

Подрезать торец |

|

|

- |

|

|

|

- |

- |

|

t2 = 1 |

|

|

3 |

Проточить заго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

товку до диамет- |

|

|

|

|

′ |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

ра d1 = d1 + 1 мм |

h3 = |

|

D − d1 |

|

1 |

|

t3 |

|

||||

|

|

|

2 |

|

|

|

|

|

|||||

|

на длину l2 + 5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Проточить заго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

товку до диамет- |

|

|

|

′ |

− d1 |

|

|

|

|

|

||

|

h4 |

= |

d1 |

|

2 |

|

t4 |

|

|||||

|

ра d1 на длину l2 + |

|

|

2 |

|

|

|

|

|

||||

|

5 мм |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Проточить заго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

товку до диамет- |

h5 |

= d1 − d′2 |

|

1 |

|

t5 |

|

|||||

|

′ |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

ра d2 = d2 + 1 мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

на длину l1 |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

Проточить заго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

товку до диамет- |

h6 |

= |

d′2 |

− d2 |

|

2 |

|

t6 |

|

|||

|

ра d2 мм на дли- |

|

|

2 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

ну l1 |

|

|

|

|

|

|

|

|

|

|

|

|

7 |

Отрезать деталь |

|

|

|

|

′ |

|

|

|

|

|

||

|

на длину |

h = |

L − l2 |

|

1 |

|

t7 |

|

|||||

|

2 |

|

|

|

|

|

|||||||

|

′ |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

l2 = l2 + 0.4 мм |

|

|

|

|

|

|

|

|

|

|

|

|

8 |

Подрезать де- |

|

|

- |

|

|

|

- |

- |

|

t8 = 0,4 |

|

|

|

таль в размер l2 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б. Расчет подачи |

|

|

|

|

|

|

|

|

|

|

|

|

|

Подача S – это расстояние перемещения резца относительно обрабатываемой детали.

Подача резца определяется по формуле:

S = Pzдоб

ypz

Cpz txpz

где Pzдоб - допускаемое усилие резания, кг; Cpz - коэффициент, харак-

теризующий влияние обрабатываемого материала на усилие резания; t - глубина резания, мм; ypz , xpz - показатели степени при глубине ре-

PDF created with pdfFactory Pro trial version www.pdffactory.com

зания и подаче, определяющие влияние этих величин на усилие реза- ния.

|

|

|

|

|

Таблица 7 |

|

|

Значения коэффициента Cpz и показателей степени ypz , xpz |

|

||||

|

|

|

|

|

|

|

|

Обрабатываемый |

Вид |

Материал |

Коэффициент и по- |

||

|

режущей части |

казатели степени |

||||

|

материал |

обработки |

||||

|

резца |

Cpz |

xpz |

ypz |

||

|

|

|

||||

|

Сталь |

Обточка, |

Быстрорежущая |

208 |

1,0 |

0,75 |

|

|

расточка |

модель |

|||

|

|

|

|

|

||

|

|

Отрезка, |

То же |

247 |

1,0 |

1,0 |

|

|

подрезка |

||||

|

|

|

|

|

|

|

|

Допустимое усилие резания Pzдоб принимается как минимальное |

|||||

из следующих усилий: |

|

|

|

|

||

1)максимально допустимого усилия резания станка Pz = 1300 кг;

2)усилия, допускаемого прочностью резца, которое может быть рас- считано по формуле:

Ррез = вhв2Rв ,

l

где в – ширина резца, мм; h –высота резца, мм; Rв - напряжение, допус-

каемое материалом резца на изгиб (Rв = 20 кг/мм2); l - вылет резца ( l - 50 мм); 3) усилия, допускаемого жесткостью обрабатываемого материала,

Ру = f 3EJl3 ,

где f – стрела прогиба детали, принимаемая равной (0,10 – 0,12); Е – модуль упругости, равный 2100 кг/мм2; J- момент инерции поперечного сечения детали, мм4 ( J ≈ 0,05D4 ); l – длина заготовки, выступающий из патрона, мм (l = l2 +10 мм); l2 – длина детали, мм.

Рассчитанное значение подачи S сравнивается с паспортными данными станка, и для дальнейших расчетов выбирается ближайшее меньшее значение по паспорту станка.

В. Расчет вертикального усилия резания

Pz = Cpz txpz Sypz ,

где Cpz - коэффициент, характеризующий влияние обрабатывающего

материала на усилие резания; t – глубина резания, мм; S – подача резца по паспорту станка, мм/об.; ypz , xpz - принимаем по табл. 4.

Полученное значение Pz должно удовлетворять условию:

Pz ≤ Pzдоп .

PDF created with pdfFactory Pro trial version www.pdffactory.com

При продольной обточке:

Vрез = TmtСx VVSy V KV ;

при резке и подрезке:

Vрез = TmtСx VVSy V ,

где Т – стойкость резца, Т = 80 мин; K V - общий поправочный коэф-

фициент, учитывающий условия обработки и определяемый перемно- жением поправочных коэффициентов, характеризующих обрабаты- ваемость и механические свойства различных материалов, состояние поверхности заготовки, марку резца, главный и вспомогательные углы заточки, форму передней грани, радиус при вершине, сечение дер- жавки и износ резца:

KV = Кт ×Км ×Ки ×Кϕ ×Кl ,

Кт - коэффициент, учитывающий стойкость резца; Км - коэффи- циент, учитывающий механические свойства обрабатываемого метал-

ла; при обработке стали Км = (73,5)1,25 ; Ки - коэффициент, учитывающий

материал режущей части инструмента; Кϕ - коэффициент, учитываю- щий главный угол резца в плане; Кl - коэффициент, учитывающий со-

стояние заготовки.

Значения коэффициентов Кт , Ки , Кϕ , и Кl принять равными еди-

нице.

СV , xV , yV , m – коэффициент и показатели степени, характери-

зующие влияние механических свойств, обрабатываемого материала, режущей части инструмента (табл. 8).

|

|

|

|

|

Таблица 8 |

|

|

Значения коэффициентов СV , xV , yV , m |

|

||||

Вид обработки |

Подача, мм/об. |

Коэффициент и показатели |

||||

|

|

степени |

|

|

|

|

|

|

СV |

|

xV |

yV |

m |

Точение |

S < 0,3 |

284 |

|

0,15 |

0,2 |

0,2 |

|

S = 0,3 + 0,75 |

236 |

|

0,35 |

||

|

S > 0, 75 |

229 |

|

|

0,45 |

|

Отрезка, под- |

Без охлаждения |

66 |

|

- |

0,35 |

0,2 |

резка |

|

|

|

|

||

|

|

|

|

|

|

|

|

Д. Расчет количества оборотов |

|

|

|||

Определяем полезный крутящий момент резания по формуле:

PDF created with pdfFactory Pro trial version www.pdffactory.com

Мкр = |

|

PzD |

, |

|

2 |

×1000 |

|||

|

|

где Pz - усилие резания, кг; D - диаметр заготовки, мм. Полезную мощность станка определяем по формуле, кВт:

N = Pz × Vрез . 60 ×102

По условию N<Nэ = 8 кВт.

Полученные значения Мкр и N необходимо сопоставить с паспорт-

ными данными станка (табл. 3). Если полученный расчетном крутящий момент больше допускаемого станком, то режимы резания должны быть выбраны заново. В случае, когда полученная расчетом полезная мощность станка будет больше паспортной = 8 кВт, то необходимо

снизить расчетную скорость резания и установить е соответственно мощности, допускаемой станком, сохраняя при этом выбранные ра- нее глубину резания и подачу. Если же ограничений по этому показа- телю не будет, то количество оборотов шпинделя станка для данного режима резания составит, об/мин:

n = 1000 × Vрез .

ПD

Для дальнейших расчетов принимается ближайшее меньшее зна- чение по паспорту станка.

Результаты выбора оптимального режима резания необходимо представить в виде табл. 9.

Таблица 9

Результаты выбора оптимального режима резания

Наименование переходов ма- шинной обра- t, мин

ботки

Подрезать то-

рец

Проточить заго- товку до диа-

метра

и т.д.

S,

мм/об.

расчетныезначенияпаспортныеданные

Pz , |

Vрез , |

М, |

N, |

|

кг- |

||||

кг |

мм/мин |

кВт |

||

м |

||||

|

|

|

|

n, об./мин

расчетные значения |

паспортные данные |

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

3. РАСЧЕТ ТЕХНИЧЕСКИ ОБОСНОВАННОЙ НОРМЫ ВРЕМЕНИ НА ОБРАБОТКУ ДЕТАЛИ

Технически обоснованная норма времени на токарную операцию определяется по формуле:

Т = Тм + ТВ + Тоб + Тотл + Тпз ,

Nд

где Тм - норма основного машинного времени на токарную операцию; ТВ - норма вспомогательного времени; Тотл - норма времени на удов- летворение физиологических потребностей исполнителей; Тпз - норма

подготовительно-заключительного времени; Nд – количество деталей в партии.

А. Определение основного машинного времени на токарную обработку

Основное машинное время на токарную обработку определяется по формуле:

Тм = L + y + y1 i , nS

где L – длина обрабатываемой поверхности, мм; у – величина вреза- ния резца, мм; y1 - свободный выход резца, мм; n – число оборотов в

минуту, об./мин; S – подача резца, мм/об.; i – число проходов. Величина врезания резца определяется по формуле:

y = |

t |

+ (0,5 − 2) , |

|

tдϕ |

|||

|

|

где t – глубина резания, мм; ϕ - главный угол в плане, принимаемый равным

45º.

Свободный выход резца при продольной обточке принимается (1- 5) мм, при отрезке (0,5 – 2) мм.

Основное машинное время рассчитывается для каждого перехода в соответствии с принятыми ля него параметрами резания n и S, после чего определяется общее основное машинное время на токарную об- работку детали.

Б. Определение вспомогательного времени

К вспомогательному времени относятся затраты рабочего време- ни: на установку и снятие деталей, управление станком, перемещение частей станка, измерение деталей, смену режущего инструмента в процессе работы, состояния установочной поверхности, характера выверки и массы детали.

PDF created with pdfFactory Pro trial version www.pdffactory.com

При выполнении курсового проекта студент самостоятельно разра- батывает нормативы времени на установку и снятие детали по дан- ным, приведенным в табл. 10.

Таблица 10

Исходные данные для расчета времени на установку и снятие детали

Масса |

|

|

Варианты (последняя цифра шифра) |

|

|

||||||||

детали, |

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

|

9 |

0 |

|

кг |

|

|

|

|

|

|

Время |

|

|

|

|

|

|

1 |

0,28 |

0,29 |

0,25 |

0,32 |

|

0,35 |

0,33 |

0,30 |

0,31 |

|

0,27 |

0,30 |

|

3 |

0,35 |

0,39 |

0,29 |

0,40 |

|

0,42 |

0,41 |

0,33 |

0,40 |

|

0,36 |

0,40 |

|

5 |

0,47 |

0,40 |

0,35 |

0,50 |

|

0,51 |

0,50 |

0,49 |

0,51 |

|

0,50 |

0,50 |

|

7 |

0,58 |

0,45 |

0,38 |

0,58 |

|

0,53 |

0,53 |

0,56 |

0,54 |

|

0,62 |

0,54 |

|

9 |

0,62 |

0,62 |

0,44 |

0,68 |

|

0,67 |

0,60 |

0,60 |

0,60 |

|

0,70 |

0,60 |

|

11 |

0,64 |

0,66 |

0,46 |

0,75 |

|

0,76 |

0,65 |

0,70 |

0,78 |

|

0,73 |

0,72 |

|

13 |

0,71 |

0,60 |

0,50 |

0,80 |

|

0,85 |

0,78 |

0,85 |

0,83 |

|

0,78 |

0,76 |

|

Время на установку и снятие детали определяется, исходя из |

|||||||||||||

массы детали: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q = |

ПD2 |

Lg ×10-5 , |

|

|

|

|

|

||

|

|

|

|

4 |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||

где D – диаметр заготовки, мм; L -длина заготовки; γ - удельный вес де-

тали, г/см3 (7,8 г/см3).

В. Нормирование подготовительно-заключительного времени, времени на обслуживание рабочего места и времени перерывов на отдых и личные надобности

Время на обслуживание рабочего места и физиологические по- требности при нормировании токарных работ принимается равным 5% от оперативного времени.

К категории подготовительно-заключительного времени относятся затраты времени на установку патрона подводкового, план-шайбы, патрона самоцентрирующего, режущего инструмента, настройку стан- ка. Подготовительно-заключительное время не повторяется с каждой выполняемой операцией, а устанавливается на всю партию деталей, поэтому при определении нормы времени на одну деталь общая сум- ма затрат времени делится на количество деталей в партии.

Подготовительно-заключительное время на установку патрона в расчетах принять равным 5 минут.

Подготовительно-заключительное время на ознакомление с чер- тежом и инструкцией, осмотр и раскладку инструмента применяется по табл. 12.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 12 Подготовительно-заключительное время на ознакомление с чер-

тежом и инструкцией, осмотр и раскладку инструмента

Количество инструментов, |

Время на количество переходов, мин |

|||||

необходимых для обработки |

|

1 – 5 |

|

6 - 10 |

11 – 20 |

|

2 |

– 3 |

3 |

|

4 |

|

5 |

4 |

- 6 |

5 |

|

6 |

|

8 |

4. ОПРЕДЕЛЕНИЕ НОРМЫ ВЫРАБОТКИ

Норму выработки рабочего за смену можно определить по фор- муле:

H = ТТсм ,

где Тсм - продолжительность смены, Тсм = 480 мин; Т – технически обоснованная норма времени, нормо-мин.

РАЗДЕЛ 2 ПРОЕКТИРОВАНИЕ НОРМЫ ВРЕМЕНИ НА МАШИННО-РУЧНОЙ ИЛИ

РУЧНОЙ ПРОЦЕССЫ АНАЛИТИЧЕСКИ-ИССЛЕДОВАТЕЛЬСКИМ

СПОСОБОМ

Задание Спроектировать технически обоснованную норму времени на ос-

новании данных хронометража и индивидуальной фотографии рабо- чего дня для рабочего места единичного производства.

Исходные данные для расчета приведены в табл. 13 – 42. Номер варианта соответствует сумме двух последних цифр шифра студента.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Вариант 1 Определить норму времени на постановку заклепки пневматиче-

ским молотком

Таблица 13

Клепка пневматическим молотом

№ |

Содержание работы по эле- |

Результаты хронометражных |

||||

п/п |

ментам |

наблюдений, мин |

|

|

||

|

|

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

1 |

Взять заклепку и установить |

0,02 |

0,01 |

0,01 |

0,02 |

0,02 |

|

в отверстие |

|

|

|

|

|

2 |

Взять молоток и оправку |

0,05 |

0,08 |

0,01 |

0,07 |

0,05 |

3 |

Расклепать заклепку |

0,2 |

0,3 |

0,25 |

0,18 |

0,28 |

4 |

Отложить оправку и молоток |

0,02 |

0,02 |

0,01 |

0,02 |

0,01 |

Таблица 14

Результаты фотографии рабочего дня

№ |

Наименование затрат рабоче- |

Затраты времени, мин |

|

|||

п/п |

го времени |

1 |

2 |

3 |

4 |

5 |

1 |

Получение и сдача работы |

8 |

9 |

7 |

6 |

10 |

2 |

Получение инструктажа и оз- |

7 |

16 |

9 |

13 |

17 |

|

накомление с порядком вы- |

|

|

|

|

|

|

полнения работы |

|

|

|

|

|

3 |

Выполнение оперативных |

380 |

375 |

355 |

370 |

383 |

|

приемов работы |

|

|

|

|

|

4 |

Ожидание выполнения других |

14 |

20 |

23 |

15 |

- |

|

операций, входящих в произ- |

|

|

|

|

|

|

водственный процесс |

|

|

|

|

|

5 |

Ожидание инструктажа |

10 |

5 |

- |

25 |

- |

6 |

Исправление брака |

21 |

- |

40 |

- |

38 |

7 |

Хождение и разговор по лич- |

8 |

16 |

- |

13 |

- |

|

ным делам |

|

|

|

|

|

8 |

Перерывы на отдых и личные |

15 |

17 |

22 |

23 |

14 |

|

надобности |

|

|

|

|

|

9 |

Подготовка и уборка рабочего |

17 |

22 |

24 |

15 |

18 |

|

места |

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com