- •Содержание.

- •1.1. Определение параметров круглой пилы.

- •1.2. Определение размеров пазовой фрезы.

- •1.3. Определение размеров строгального барабана и строгальных ножей.

- •2. Расчет режимов работы

- •3. Расчет мощности привода механизма резания

- •4. Проверка качества обработки и корректировка режимов резания.

- •6. Расчет валов механизма резания.

- •6.1 .Ориентировочный расчет вала на кручение.

- •6.2. Расчет вала на изгиб с кручением.

- •7. Выбор оснастки универсального деревообрабатывающего станка

- •7.1. Подбор зажимных фланцев для пилы.

- •7.2. Дистанционные кольца и оправка для зажима фрезы.

- •8. Схема заточки дереворежущего инструмента (на примере фрезы).

- •9. Расчет мощности привода механизма подачи.

- •10.Расчет потребности в дереворежущем инструменте.

- •11. Выводы и рекомендации.

- •12.Список используемой литературы

9. Расчет мощности привода механизма подачи.

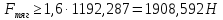

При проектировании механизма подачи необходимо, чтобы тяговая сила для подачи материала превышала суммарные силы сопротивления подаче.

Тяговой Силой называют силу, которую необходимо приложить к механизму подачи, чтобы преодолеть силы сопротивления подаче. Для этого необходимо, чтобы

где

- тяговая сила, Н:

- тяговая сила, Н:

-

силы, оказывающие сопротивление подаче

материала;

-

силы, оказывающие сопротивление подаче

материала;

-

коэффициент запаса,

-

коэффициент запаса,

= 1,5…1,8.

= 1,5…1,8.

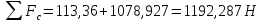

Сумма сил, оказывающих сопротивление подаче материала:

где

- нормальная составляющая силы резания,

Н;

- нормальная составляющая силы резания,

Н;

-

силы трения материала по поверхности

стола, Н:

-

силы трения материала по поверхности

стола, Н:

где

- сила прижима подающих вальцов, В:

- сила прижима подающих вальцов, В:

-

радиус прижимных вальцов, мм;

-

радиус прижимных вальцов, мм;

-

коэффициент трения качения прижимных

вальцов по древесине.

-

коэффициент трения качения прижимных

вальцов по древесине.

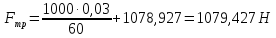

Тяговая сила определяется:

где G - вес заготовки, Н;

-

коэффициент трения заготовки о стол.

-

коэффициент трения заготовки о стол.

Необходимая мощность подачи определится как

где

- максимальная скорость подачи материала,

м/мии:

- максимальная скорость подачи материала,

м/мии:

-

КПД механизма подачи.

-

КПД механизма подачи.

10.Расчет потребности в дереворежущем инструменте.

В процессе эксплуатации инструмент изнашивается. Износом инструмента называют уменьшение его массы или размеров. При резании износ инструмента пропорционален продолжительности работы или пути режущего элемента в обрабатываемом материале.

При этом изнашивается весь активный контур режущего элемента, причем наиболее интенсивно изнашивание в той части контура, где действуют максимальные касательные нагрузки. Вследствие износа изменяется микрогеометрия режущего элемента. Под микрогеометрией режущего элемента понимают форму, размеры и шероховатость поверхности рабочей части режущего элемента.

Важная задача правильной эксплуатации режущего инструмента определение периода стойкости. В большинстве случаев на производстве используют технологический критерий периода стойкости. Это значит, что инструмент работает до тех пор, пока один из технологических параметров не достигает своего критического значения. Такими технологическими параметрами могут быть шероховатость обработанной поверхности, точность обработки, прочность и устойчивость самого инструмента.

При сложившихся технологических процессах инструмент снимают для переточки по истечении нормативного периода стойкости. При заточке восстанавливаются режущие свойства инструмента (первоначальная микрогеометрия без изменения его профиля).

Таким образом, зная период стойкости инструмента и количество допустимых заточек, можно рассчитать объем работ, выполняемый с помощью данного инструмента, что имеет важное экономическое значение.

Рассчитаем потребность в дереворежущем инструменте и норму его расхода на 1000 м3 выпускаемой продукции на примере пазовой фрезы.

Пусть необходимо обработать доску с заданным профилем (рис. 10.1.) и длиной 2 м. Технологический период стойкости фрезы при такой работе равен Т = 2000 погонных метров.

Рис 10.1. Профиль доски

Объем одной доски составляет :

Vд

=h м3.

м3.

В тысяче метров кубических умещается досок:

Nд =1000/0,085=11764 шт

Переведем доски в метры-погонные:

=

Nд

/

=

Nд

/

Посчитаем общее количество заточек для фрез:

Nп.ст..=

29410/2000 = 14705 заточек

29410/2000 = 14705 заточек

Зная

количество заточек для одной фрезы (

N=8 заточек), можем найти количество фрез,

необходимых для выполнения данного

объема работ

заточек), можем найти количество фрез,

необходимых для выполнения данного

объема работ

Nф = Nп.ст./ N

Nф = 14705/10 = 1470,5 фрезы.