- •Содержание.

- •1.1. Определение параметров круглой пилы.

- •1.2. Определение размеров пазовой фрезы.

- •1.3. Определение размеров строгального барабана и строгальных ножей.

- •2. Расчет режимов работы

- •3. Расчет мощности привода механизма резания

- •4. Проверка качества обработки и корректировка режимов резания.

- •6. Расчет валов механизма резания.

- •6.1 .Ориентировочный расчет вала на кручение.

- •6.2. Расчет вала на изгиб с кручением.

- •7. Выбор оснастки универсального деревообрабатывающего станка

- •7.1. Подбор зажимных фланцев для пилы.

- •7.2. Дистанционные кольца и оправка для зажима фрезы.

- •8. Схема заточки дереворежущего инструмента (на примере фрезы).

- •9. Расчет мощности привода механизма подачи.

- •10.Расчет потребности в дереворежущем инструменте.

- •11. Выводы и рекомендации.

- •12.Список используемой литературы

3. Расчет мощности привода механизма резания

Расчет мощности привода механизма резания производим по формуле:

где

- скорость резания

- скорость резания

-

сила резания.

-

сила резания.

где Рz – касательная сила, приходящаяся на один зуб,

Z’ – число зубьев находящихся в пропиле.

Для строгания и фрезерования Z’ = 1, для пиления

где Н – заданная максимальная глубина пропила;

t – шаг зубьев пилы.

где D – диаметр пилы в мм;

Z – общее число зубьев пилы.

где К – удельная сила резания (удельное давление резания).

Для сосны :

- при пилении К=15 Н/мм2.

- при пазовом фрезеровании К=10 Н/мм2.

- при фрезеровании ножевым валом К=5 Н/мм2.

В – ширина снимаемой стружки. При фрезеровании В равно ширине фрезеруемого паза, при строгании – ширине строгания, при пилении

где Вп – толщина пилы;

S0 – величина уширения (развода) на сторону, по ГОСТ 980-80 равно 0,5…0,6 мм;

e – толщина снимаемой стружки;

где Uz – подача на один зуб, мм;

где Umax – скорость подачи максимальная, м/мин;

Z – число зубьев инструмента;

n - число оборотов, мин-1

Umax - для всех трех случаев одинаковая и берется из задания на курсовой проект - 20 м/мин.

для пиления при Z = 48 и n = 3800 мин-1, Uz = 0,109 мм.

для фрезерования при Z = 4 и n = 4800 мин-1, Uz = 1,04 мм.

для фрезерования нож.валом при Z = 3 и n = 4100 мин-1, Uz = 1,62 мм.

Толщина снимаемой стружки из формулы (3.7):

— при

пилении е = 0,5 0,109 = 0,054мм,

0,109 = 0,054мм,

— при

фрезеровании е = 0,5 1,04 = 0,52 мм,

1,04 = 0,52 мм,

— при

фрезерования нож.валом е = 0,5 1,62 = 0,81 мм.

1,62 = 0,81 мм.

Ширина стружки при пилении из формулы (3.6)

В

= 1,8 + 2 0,5 = 2,8 мм

0,5 = 2,8 мм

Теперь находим касательную силу резания, приходящуюся на один зуб для каждого вида инструмента по формуле (3.5).

При

пилении Рz

= 15 2,8

2,8 0,054 = 2,268 Н (К = 1 5 Н/мм2).

0,054 = 2,268 Н (К = 1 5 Н/мм2).

При

фрезеровании Рz

= 10

20

20 0,52 = 104 Н (при Вф

= 10 мм, К = 20 Н/мм2).

0,52 = 104 Н (при Вф

= 10 мм, К = 20 Н/мм2).

При

фрезеровании ножевым валом Рz

= 5

35

35 0,81 = 141,7 Н (при Вс

= 140 мм, К = 5 Н/мм2).

0,81 = 141,7 Н (при Вс

= 140 мм, К = 5 Н/мм2).

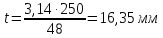

Шаг зуба пилы по формуле (3.4)

Число зубьев пилы, находящихся в пропиле по формуле (3.3)

Подставляя полученные значения в формулу (3.2), найдем силу резания для каждого вида обработки.

для

пиления Ррез

= 2,268

5,71 = 12,9 Н.

5,71 = 12,9 Н.

для

фрезерования Ррез

= 104

1 = 104 Н.

1 = 104 Н.

для

фрезерования ножевым валом Ррез

= 141,7

1 = 141,7Н.

1 = 141,7Н.

Теперь найдем мощности резания для пиления, фрезерования, строгания по формуле (3.1).

для

пиления Nрез

= 12,9

49,72= 641,38 Вт.

49,72= 641,38 Вт.

для

фрезерования Nрез

= 104

40,19 = 4179,7 Вт.

40,19 = 4179,7 Вт.

для

строгания Nрез

= 141,7

30,03 = 4255,2Вт.

30,03 = 4255,2Вт.

Максимальная мощность резания получилась при строгании

Nрез max = 4255,2 Вт.

Мощность электрического двигателя находится по формуле:

Nэ.дв

=

Nрез

max / = 4255,2/0,96 = 4432,5Вт.

= 4255,2/0,96 = 4432,5Вт.

где

- КПД ременной передачи 0,96—0,97.

- КПД ременной передачи 0,96—0,97.

По справочнику находим ближайший электрический двигатель, принимая большее значение мощности, и выбираем трехфазный асинхронный, короткозамкнутый двигатель серии АИР100L4 мощностью 5,5 кВт.

4. Проверка качества обработки и корректировка режимов резания.

Поверхность, обрабатываемая резанием, всегда отличается от номинальной поверхности, заданной чертежом изделия, вследствие неровностей. Отклонения от заданной формы поверхности характеризуют точность механической обработки. Отклонения от идеальной гладкой поверхности характеризуют ее шероховатость. Точность и шероховатость поверхности, важнейшие показатели качества механической обработки.

Рис 1.4. Схема образования неровностей на поверхности древесины при строгании вследствие особенностей траектории движения ножей.

Шероховатость поверхности представляет собой чередующиеся выступы и впадины.

Одним из параметров при оценке шероховатости обработанной поверхности древесины является максимальная высота микронеровностей Rmax. Она определяется величиной отклонения микронеровностей У от номинальной поверхности и находится по эмпирически выведенной формуле:

где D - диаметр строгального барабана.

Условие

выполняется : (У = 4,68мкм)

(Rmax

=

250 мкм) где Rmax

– предельная шероховатость при строгании.

(Rmax

=

250 мкм) где Rmax

– предельная шероховатость при строгании.

5. Графическое построение профиля фрезы по профилю изделия.