Курсовая работа Коваленко К.С 313

.1.docТомский Государственный Архитектурно-Строительный

Университет

Кафедра «Прикладной механики и материаловедения (ПМиМ)»

Курсовая работа по дисциплине: металлорежущие станки и оборудования

КИНЕМАТИКА КОРОБКИ СКОРОСТЕЙ

Выполнил: Коваленко К.С.

Группа 313.1

Проверил: Кондратьева Н.М.

Томск

.

История развития машиностроения.

Машиностроение России — это комплекс, который состоит из отраслей промышленности, выпускающий транспортные средства. В восемнадцатом веке в нашей стране были построены первые производственные заводы. Выпускаемая машиностроительная продукция была на одном уровне со странами Запада и США. На Севере и Востоке страны производится такая продукция машиностроения как тракторы, комбайны и другие сельскохозяйственные машины.

В 1970-е годы объём продукции превосходил объемы 1900 года в тысячу раз. Однако, в девяностых произошёл сильнейший спад производства. Только с начала двух тысячных годов производство начало набирать свои обороты до экономического кризиса и имело одну из самых высоких темпов роста среди других лидирующих стран. Если смотреть с экономической стороны, то доход превысил 20 процентов.

Хочется назвать крупнейшие центры машиностроения в нашей стране: Санкт-Петербург, Москва и Московская область, Ростов-на-дону, Краснодар, Красноярск, Тольятти, Петрозаводск и другие города. Конечно потребности в оборудовании в России напрямую зависят от поставок с западных стран и импорта. Самыми главными факторами машиностроения являются кооперирование, комбинирование и специализация.

Среди отраслей машиностроения выделяют тяжёлое машиностроение, среднее машиностроение, ремонт автомобилей и других машин, изготовление металлургических изделий. Сельскохозяйственное машиностроение развито абсолютно во всех экономических развитых районах России. В российском машиностроении 80 процентов предприятий являются частными, остальные, 20 процентов, находятся в руках государства и являются научными предприятиями.

События 90-х годов резко изменили ситуацию на станкостроительных заводах, однако, понимая, что социальное благополучие страны во многом определяется его производственным потенциалом. В действующем парке оборудование с возрастом свыше 10 лет составляет более 70% и последние годы практически не обновляется. В отраслях-потребителях, парк МРС которых на 90% укомплектован отечественным оборудованием, идет старение основных фондов, ухудшается его структура, что влечет за собой существенный рост материальных и трудовых затрат в сфере машиностроения и металлообработки. В настоящее время серийное производство в России составляет до 75-80% действующих производственных мощностей. Основную долю станочного парка в серий-ном производстве составляют универсальные МРС с РУ, которые, согласно классификации, разработанной еще в 30-х годах академиком Дикушиным В.И., делятся по технологическому признаку на токарные, фрезерные, зубообрабатывающие, шлифовальные и другие станки. Всего таких признаков этой классификации девять. Причем, каждый технологический признак в свою очередь делиться еще на девять признаков по разновидностям технологических операций в пределах одной технологической группы станков. Создание оборудования нового поколения непосредственно связано с развитием самих средств автоматизации, которые трансформировались и совершенствовались на базе электронной техники.

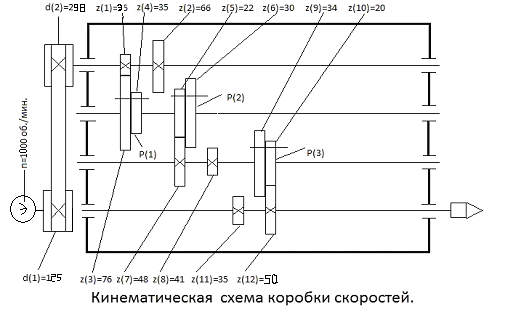

1. Кинематическая схема коробки скоростей. КС-2

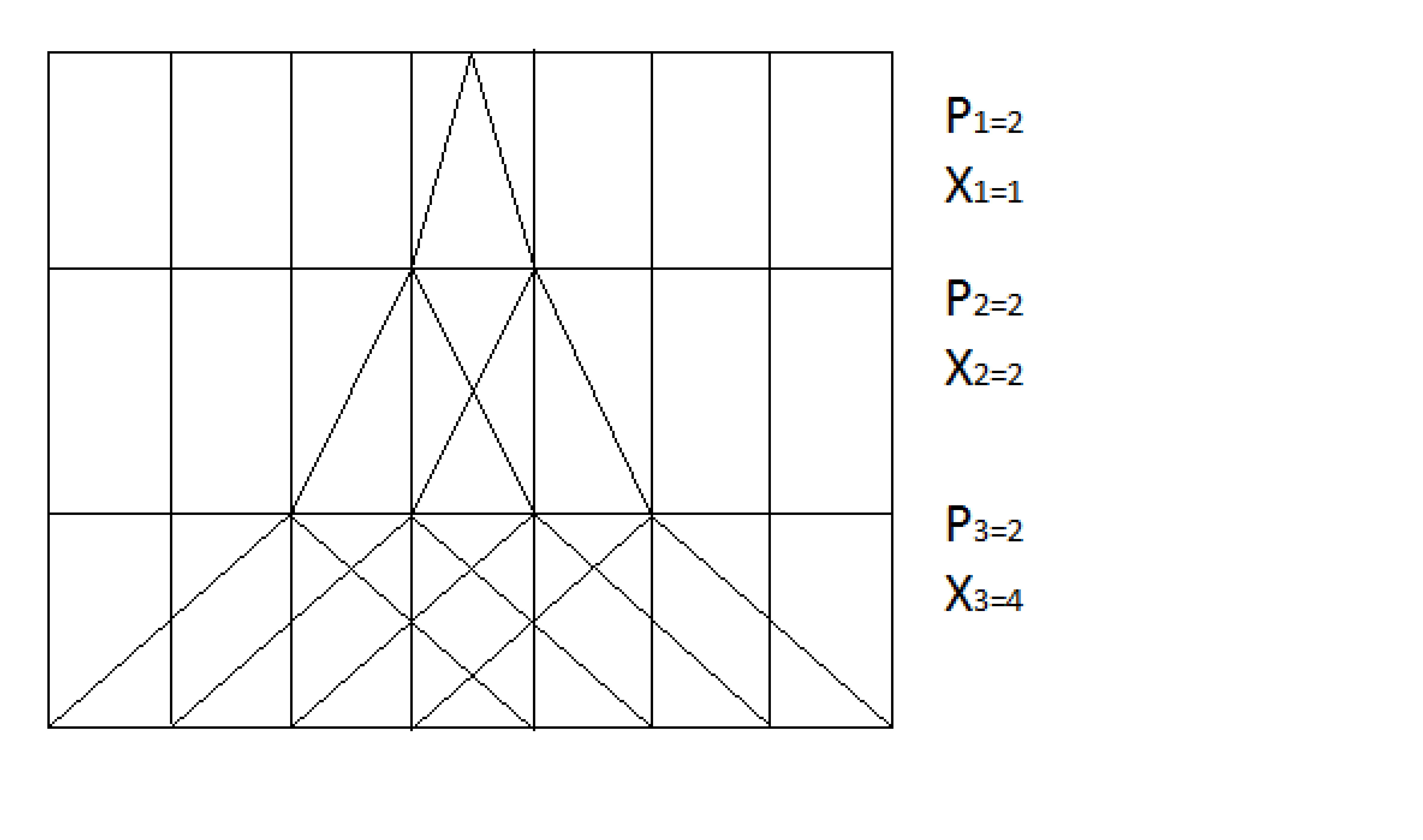

Структурная формула для расчета представляет- Z=21▪22▪24=8.

По структурной

формуле, строим структурную сетку

По структурной сетки можно определить:

Количество групповых передач :3

Число передач в каждой группе : Р1-2 ,Р2-2,Р3-2

Относительный порядок коструктивного расположения групп вдоль цепи передач:Р1,Р2,Р3

Порядок кинематического включения групп: первая вкл-Р1,вторая подключается Р2,третья Р3..

Диапозон регулирования групповых передач: Р1=logϕ, P2=2 logϕ, P3=4 logϕ.

Диапозон регулирование всего привода:

Второй вал: logϕ, третий вал: 3 logϕ, четвертый вал: 7 logϕ.

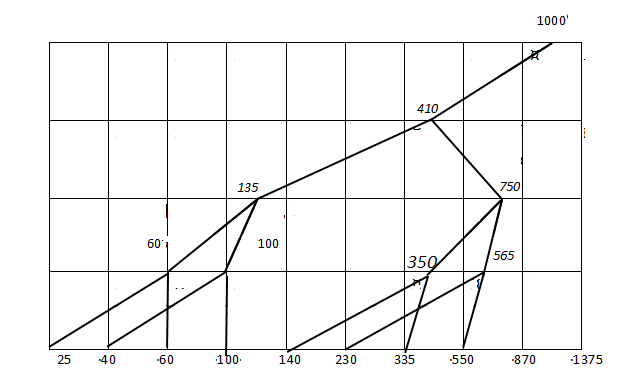

Для построения должны быть известны:

nmin до nmax фактические значение частот

nэд –частота вращение электродвигателя.

ϕ -знаменатель геометрического ряда.

-полная кинематическая схема привода,которая кроме групповых передач может иметь одиночные например ременную d1/d2=125/298

K=0.98 коэффициент проскальзывания ремня

nI=n эд.∙d1/d2=1000∙ (125/298) ∙0,98=411 ~410

nII2=nI∙z1/z3=411∙25/76=135

nII2=nI∙z2/z4=411∙64/35=752~750

nIII1 = nII1∙z5/z7=135∙22/48=62~60

nIII2=nII2∙z5/z7=752∙22/48=345

nIII3= nII1∙z6/z8=135∙30/40=101~100

nIII4= nII2∙z6/z8=752∙30/40=564~565

nIV1= nIII1∙z9/z11=62∙34/35=60

nIV2= nIII2∙ z9/z11=345∙34/35=335

nIV 3= nIII3∙ z9/z11=101∙34/35=98~100

nIV4= nIII4∙ z9/z11=564∙34/35=548~550

nIV5= nIII1∙z10/z12=62∙20/50=25

nIV6= nIII2∙ z10/z12=345∙20/50=138~140

nIV7= nIII3∙ z10/z12=101∙20/50=40

nIV8= nIII4∙ z10/z12=564∙20/50=226~230

n1= nIV5= nIII1∙z10/z12=62∙20/50=25

n2= nIV7= nIII3∙ z10/z12=101∙20/50=40

n3= nIV1= nIII1∙z9/z11=62∙34/35=60

n4= nIV 3= nIII3∙ z9/z11=101∙34/35=98~100

n5= nIV6= nIII2∙ z10/z12=345∙20/50=138~140

n6= nIV8= nIII4∙ z10/z12=564∙20/50=226~230

n7= nIV2= nIII2∙ z9/z11=345∙34/35=335

n8= nIV4= nIII4∙ z9/z11=564∙34/35=548~550

ϕ=n2 / n1=40/25=1.6

по стандартному ряду значений ϕ принимаем – ϕ=1,58

nIV9 =548∙1.58=866~870

nIV10=870*1,58=1375

z1/z3=А z6/z8=Г

z2/z4=Б z9/z11=Д

z5/z7=В z10/z12=Е

Карта положения рукояток коробки скоростей КС2

|

№ положения |

Положение рукоятки |

Число оборотов шпинделя Об/мин |

||

|

1 |

2 |

3 |

||

|

1 |

А |

В |

Е |

25 |

|

2 |

А |

Г |

Е |

40 |

|

3 |

Б |

В |

Д |

60 |

|

4 |

Б |

Г |

Д |

100 |

|

5 |

А |

В |

Е |

140 |

|

6 |

А |

Г |

Е |

230 |

|

7 |

Б |

В |

Д |

335 |

|

8 |

Б |

Г |

Д |

550 |

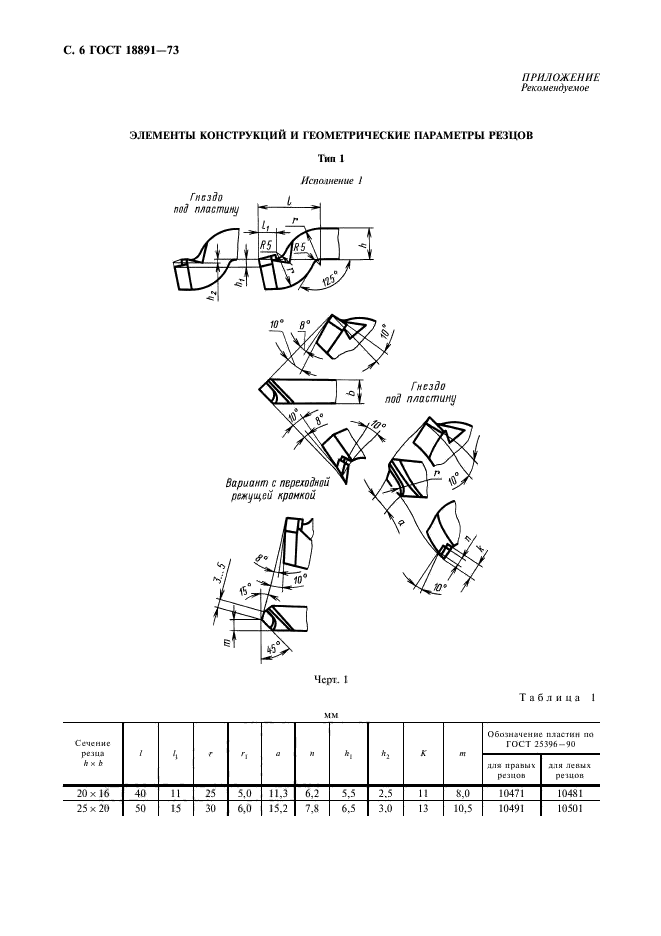

8. Обработка металлов резанием. Обработка металлов резанием — это процесс срезания режущим инструментом слоя металла с поверхности заготовки в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали.

Эффективность лезвийной обработки (точения, фрезерования, строгания, долбления и др.) зависит от качества материала режущего инструмента.

Сначала для режущих инструментов, использовались углеродистые стали, затем появились быстрорежущая сталь, твердые сплавы и минералокерамика.

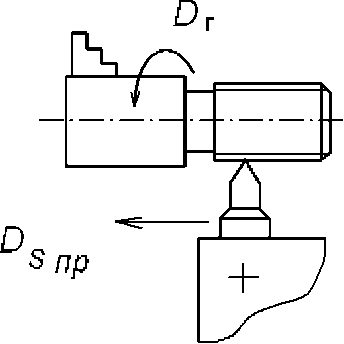

РЕЖИМЫ РЕЗАНИЯ. Основные (рабочие движения) обеспечивают процесс непрерывного снятия стружки с заготовки и делятся: на движение резания и движение подачи, которое обеспечивает непрерывность процесса резания.

Главное движение всегда одно, движений подачи может быть несколько.

Движениями резания называют -движения, которые сообщаются инструменту и заготовке для снятия слоя металла,, оно может быть вращательным или прямолинейным и сообщаться заготовки либо режущему инструменту.

Движением подачи в основном достигается непрерывность процесса снятия стружки. Оно может сообщаться заготовке, инструменту или тому и другому одновременно.

Одним из самых распространенных режущих инструментов являются резцы.Они применяются при работе на токарных,расточных,строгальных,долбежных и др.типах станков при обработке наружных и внутренних поверхностей самых разнообразных форм.

Многообразие видов поверхностей

Основные составляющие режимов резания. Одним из условий высокопроизводительной работы станка является применение рациональных режимов резания, которые определяются:

t - глубиной,

s - подачей,

v - скоростью резания.

i – к-во проходов резца.

ГЕОМЕТРИЯ

ИНСТРУМЕНТА.

– к-во проходов резца.

ГЕОМЕТРИЯ

ИНСТРУМЕНТА.

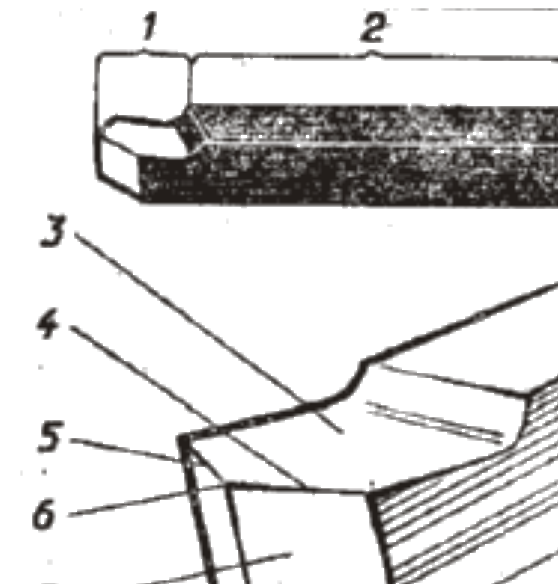

Токарный проходной резец состоит из головки резца (рабочей части) 1 и стержня 2, при помощи которого он закрепляется на станке, и рабочей части.

3 - передняя поверхность-это по которой сходит стружка;

поверхности, называемые задними, которые обращены:

7 - главная задняя поверхность, обращённая к поверхности резания,

8 - вспомогательная задняя поверхность, обращённая к обработанной поверхности;

4- главная режущая кромка, образованная от пересечения передней и главной задней поверхностями;

5 - вспомогательная режущая кромка, образованная от пересечения передней и вспомогательной задней поверхностями;

6 – вершина резца – это сопряжение главной и

вспомогательной режущих кромок.

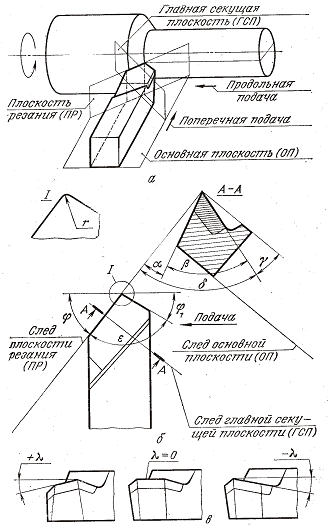

Координатные плоскости. Основная плоскость - это плоскость параллельная направленям продольной и поперечной подач.

П лоскость

резания

- это плоскость,

проходящая через главную режущую кромку

и перпендикулярно к основной плоскости.

лоскость

резания

- это плоскость,

проходящая через главную режущую кромку

и перпендикулярно к основной плоскости.

углы резца в плане

и в главной секущей плоскости.

ϕ

– главный угол в плане;

ϕ

– главный угол в плане;

ϕ1 – вспомогательный угол в плане; – угол в плане при вершине резца;

– передний угол; – главный задний угол;

– у гол заострения.

Углы и образуются при заточке резца, а углы и являются производными от них:

= 90° - - , = 90° - ,

Углы и зависят не только от заточки резца, но и от установки его относительно центра заготовки.

УГЛЫ В ПЛАНЕ. Главный угол в плане ϕ (рис. 2, б) образуется проекцией главной режущей кромки на основную плоскость и направлением движения подачи.

Вспомогательный угол ϕ 1 в плане (рис. 2, б) образуется проекцией вспомогательной режущей кромки на эту плоскость и направлением, противоположным движению подачи.

Угол в плане при вершине резца ε (рис. 2, б) измеряют между проекциями режущих кромок на основную плоскость

Угол в плане при вершине резца ε (рис. 2, б) измеряют между проекциями режущих кромок на основную плоскость.

Углы инструмента определяют остроту режущего клина, форму сечения срезаемого слоя и существенно влияют на процесс резания.

Углы в плане ϕ, ϕ 1, ε , измеряются в плоскости параллельной основной и равны 180°.

ϕ + ε + ϕ 1 = 180°

Характеристика угла наклона. λ – это угол между главной режущей кромкой и прямой плоскости резания, проходящей через вершину резца параллельной основной плоскости.

Угол λ способствует отводу стружки в ту или иную сторону:

– λ угол от 0° до –3° (рис.3, а) предназначен для получения чистовых поверхностей, при этом стружка будет направлена влево (на поверхность заготовки).

при λ = 0° (рис.3, б) главная режущая кромка расположена параллельно основной плоскости и при резании стружка завивается в спираль в виде отдельных колец – стружки скалывания.

+ λ для черновых резцов угол наклона колеблется от 0 до + 10° (рис.3, в), и стружка при этом направлена вправо.

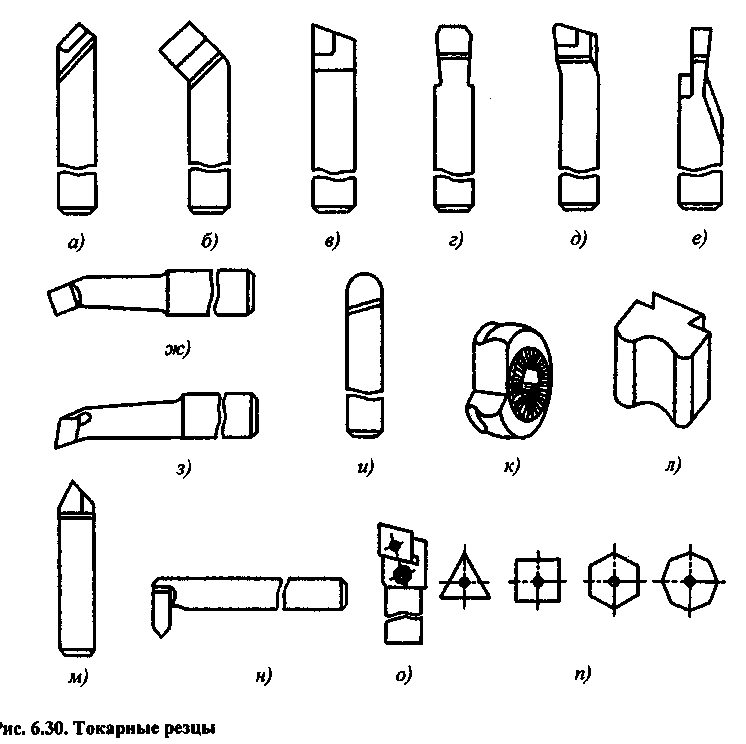

Классификация

резцов.

1. По

виду обрабатываемого материала

– металлорежущий, дереворежущий.

1. По

виду обрабатываемого материала

– металлорежущий, дереворежущий.

2. По типу станка – токарные, расточные, строгальные, долбёжные.

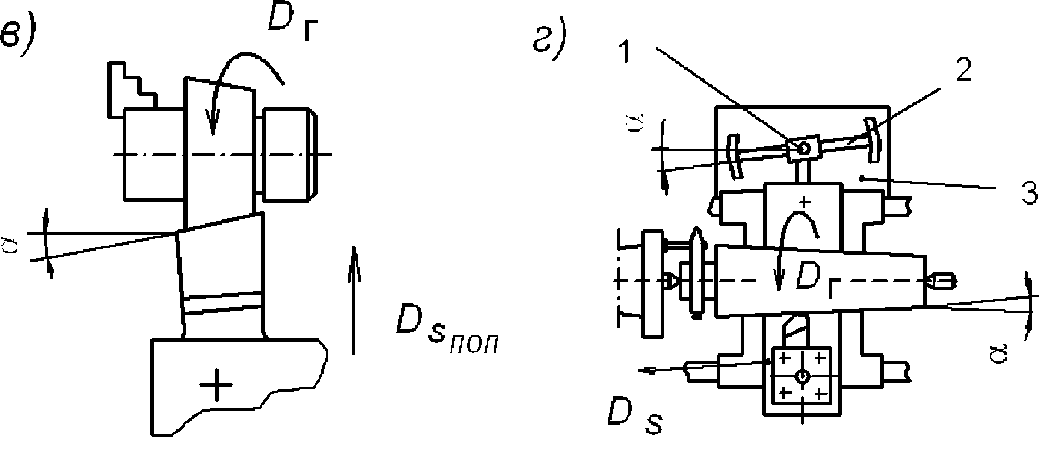

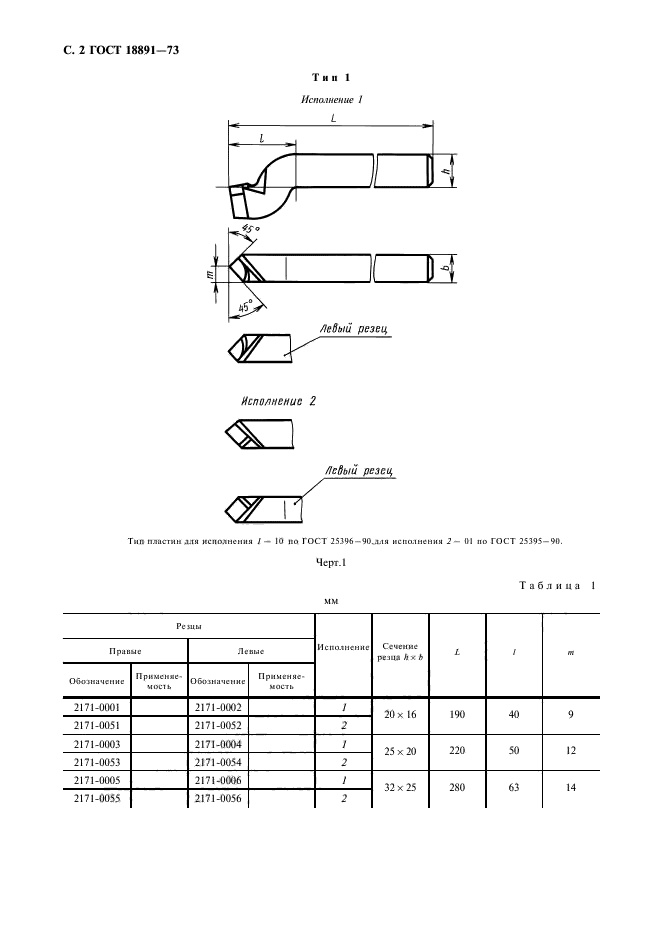

3. По технологическому (функциональному) назначению (виду операции, обработки):

– проходные прямые (рис. 1, а) отогнутые (рис. 1, б), упорные (рис.1, в) и широкие (рис. 1, г);

– подрезные – для подрезания торцов заготовки (рис.1, д);

– отрезные (рис. 1, е);

– расточные проходные (рис. 1, ж), упорные (рис. 1, з) для растачивания соответственно сквозных и глухих отверстий;

– стержневые скруглённые или галтельные для получения плавного перехода от одной поверхности детали к другой (рис. 1,и.);

– фасонные (рис. 1, к, л),

– резьбовые – для нарезания наружных (рис. 1, м) и внутренних (рис. 1, н) метрических резьб.

4. По направлению подачи – правые, работающие с подачей справа налево, и левые, работающие с подачи слева направо.

5. По конструкции – круглые (рис. 1, к), прямоугольные (рис. 1, л);

6. По способу изготовления – цельные, сборные: сварные, с напайкой или механическим закреплением режущих пластин (рис. 1, о).

7. По материалу режущей части – быстрорежущие, твердосплавные, с пластинами из керамики или сверхтвердых материалов (алмаз, эльбор и др).

8. По характеру обработки резцы делят на черновые, получистовые и чистовые.

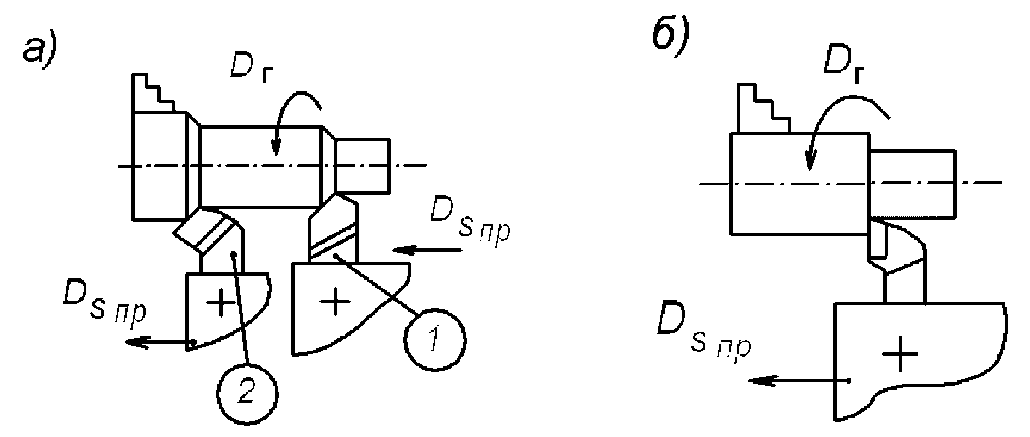

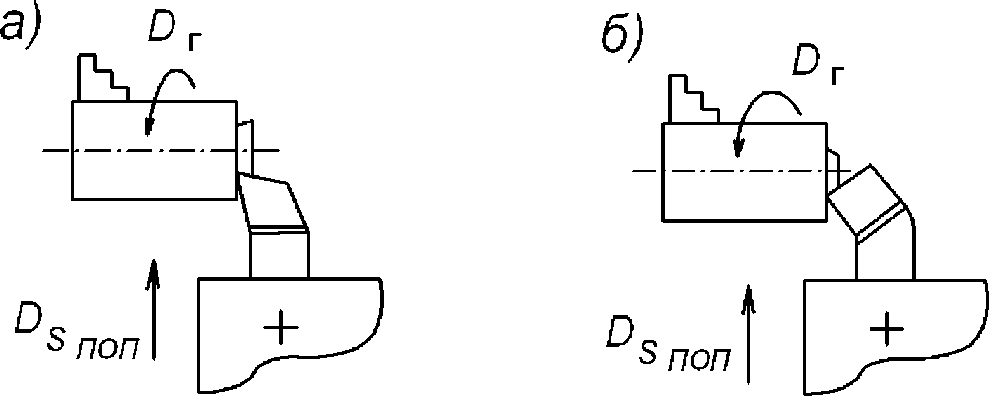

Схемы точения

наружной цилиндрической поверхности:

а) проходной прямой(поз. 1), проходной

отогнутый (поз. 2) резец; б) проходной

упорный резец. (Ф)

Схемы

подрезания торцов подрезным прямым (а)

и проходным отогнутым (б) резцами. (Ф)

Схемы

подрезания торцов подрезным прямым (а)

и проходным отогнутым (б) резцами. (Ф)

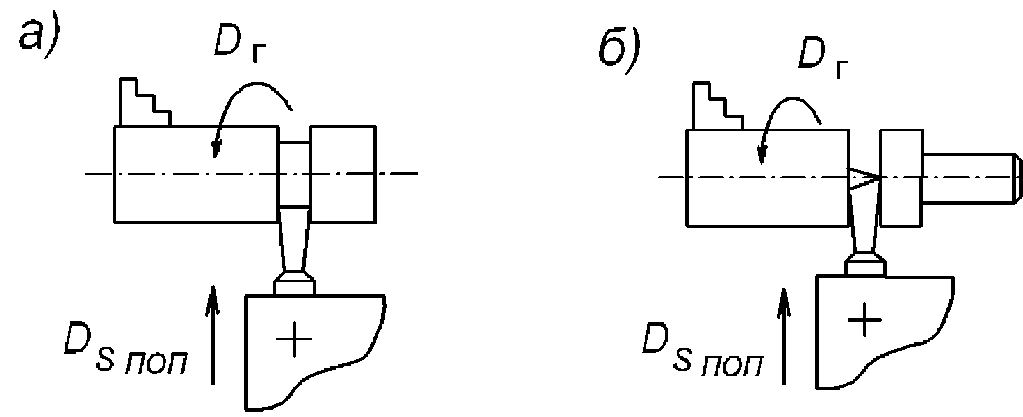

Схемы

точения канавки (а)

и отрезания

(б)

(Ф)

Схемы

точения канавки (а)

и отрезания

(б)

(Ф)

Схема точения фасонных поверхностей Схема зенкования отверстия (ϕ)

Схемы

растачивания сквозного отверстия (а)

и отверстия

с уступом (б)

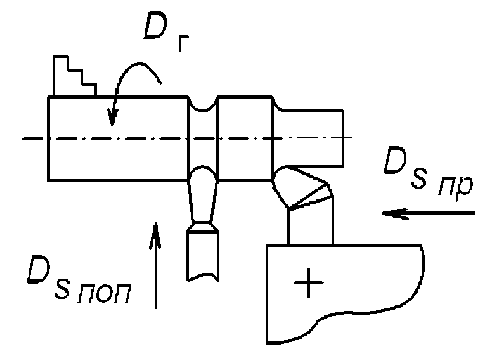

Схема

нарезания наружной резьбы резцом

Схема

нарезания наружной резьбы резцом

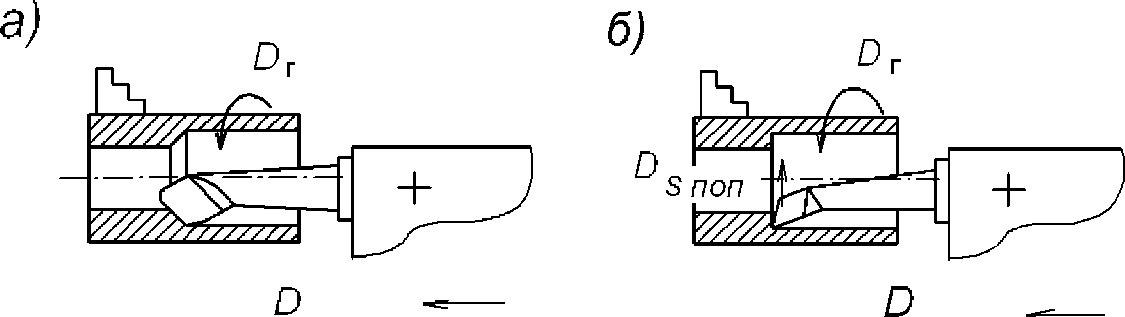

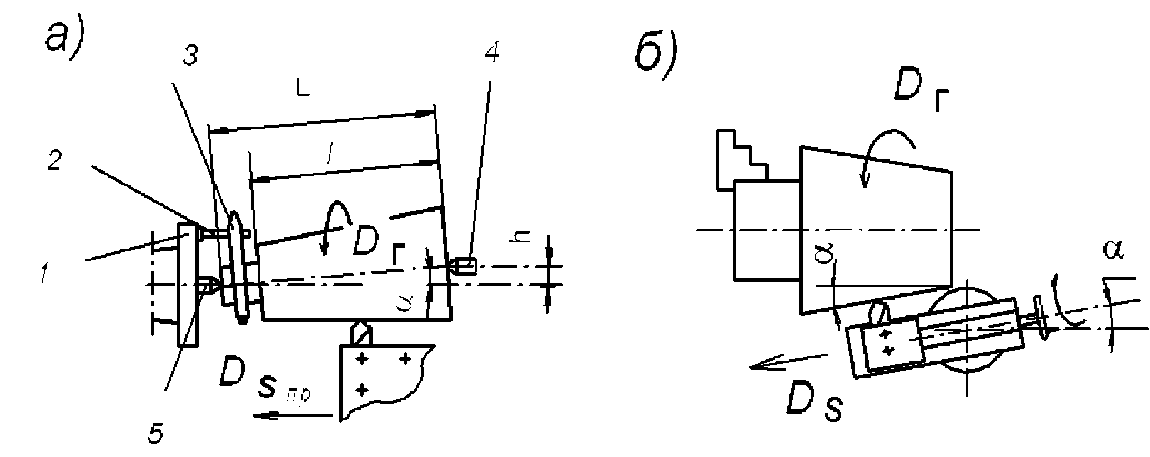

Схемы точения

конических поверхностей: а)

смещением

задней бабки; б) поворотом верхнего

суппорта;

Схемы

точения конических поверхностей: в)

широким

резцом; г) с

использованием копирной линейки.

Схемы

точения конических поверхностей: в)

широким

резцом; г) с

использованием копирной линейки.

Литература.

1.Карандашов К.К Кинематика коробок скоростей станков. Томск:Офсетная лаборатория ТИСИ ,1986-11с

2.Локтев Д.А,Металлорежущие станки,2-е изд.,доп. И переработ. М.: Машиностроение,1988-304с.

3.Никифоров В.М. Технология металлов и конструкционные материалы. Ленинград: Машиностроение, 1986-365с.

4.Трондин К.Е. Металлорежущие станки. Минск:Высшая школа,1975-431с.

Обработка металлов резанием: метадические указания для лабораторной работы /Сост.Н.М. Кондратьева,

А.А.Кондратюк,Р.К.Козырева.-Томск:Изд-во Том.гос.архит.-строит.ун-та,2013 г.-20с.