- •Курсовая работа

- •Оглавление

- •Аннотация

- •Введение

- •1. Анализ формирования ассортимента конфет

- •2 Технология и оборудование производства конфет

- •Подготовка и дозирование сырья

- •Приготовление конфетных масс

- •Формование корпусов конфет

- •Глазирование конфет

- •Завертывание и упаковка

- •2.2Приготовление конфетных масс

- •2. 3 Формование конфетных масс

- •2.4 Глазирование конфет

- •2.5 Завертка и упаковка конфет

- •Заключение

- •Список использованной литература

2.2Приготовление конфетных масс

Помадные массы. Получают из помады, представляющей собой двухфазную дисперсную систему, которая состоит из кристаллов сахарозы (твердая фаза), равномерно распределенных в насыщенном сахаропаточном сиропе. В зависимости от рецептуры помаду готовят на основе сахаропаточного сиропа (сахарная помада) и молочного сахаропаточного сиропа (молочная, сливочная помада и крем-брюле). Помадную конфетную массу готовят путем введения в помаду вкусовых и ароматизирующих веществ. К сахарной помаде добавляют фруктово-ягодное сырье, какаопродукты и др., а к молочной и к помаде крем-брюле — сливочное масло, тертые орехи, какаопродукты и др. Добавки оказывают влияние на вкусовые качества массы и ее структурные свойства.

Технологическая схема приготовления помадных масс состоит из следующих стадий: приготовления помадного сиропа, получения помады и приготовления помадной массы. Основным сырьем для помадного сиропа служат сахар и патока, количество которых в рецептуре зависит от назначения помады и способа формования конфетной массы и составляет от 5 до 25 % к массе сахара.

Помадный сироп получают как периодическим, так и непрерывным способом.

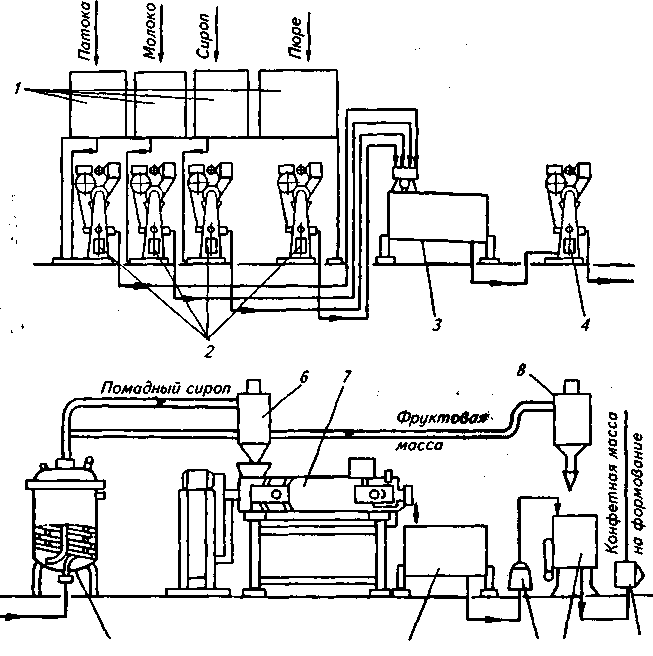

Сироп получают на универсальной станции непрерывного приготовления конфетных масс (рисунок 2.3). Из промежуточных сборников 1 сырье плунжерными насосами-дозаторами 2 непрерывно подается в рецептурный смеситель 3, в котором при нагревании образуется жидкая рецептурная смесь с содержанием влаги 16... 18 %, подаваемая затем насосом 4 водно- илидвухзмеевиковые варочные колонки 5, соединенные в линию с помадосбивальными машинами. Образующийся при уваривании вторичный пар проходит через пароотделители 6 и 8. Уваренный до содержания влаги 10... 14 % помадный сироп поступает в помадосбивальную машину 7, где сироп непрерывно охлаждается, сбивается и в виде помадной массы направляется в промежуточную емкость 12. Конфетную массу получают в темперирующей машине 10 из рецептурной смеси. Насосы 9 и 11 служат для перекачивания конфетных масс.

При охлаждении помадного сиропа сначала образуется насыщенный, а затем пересыщенный сироп. Степень пересыщения зависит от температуры сиропа: чем ниже температура, тем выше степень пересыщения и тем больше образуется центров кристаллизации, тем меньше размер кристаллов сахарозы. Поэтому температуру помады при сбивании определяют по крупноте кристаллов сахарозы, которые не должны превышать 20 мкм. Кроме того, на качество помады влияет соотношение в ней твердой и жидкой фаз, зависящее от содержания влаги и редуцирующих веществ в сиропе, соотношения патоки и сахара в рецептуре. Качество помады зависит также от интенсивности сбивания. С возрастанием интенсивности сбивания помада получается с большим содержанием мелких кристаллов.

Рисунок 2.3 - Универсальная станция непрерывного приготовления конфетных масс

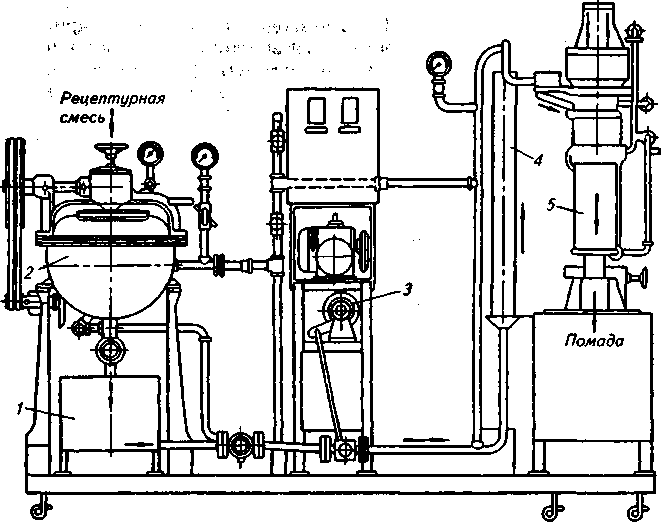

Для получения высококачественной помады используют вертикальный агрегат пленочного типа, который входит в состав станции ШПА. Станция (рисунок 2.4) состоит из варочного котла 2, сборника для сиропа 1 с фильтрующей сеткой, змеевикового подогревателя 4, насоса 3 и пленочного аппарата 5.

Приготовленный сироп, уваренный до содержания влаги 12...14 %, поступает в верхнюю часть пленочного аппарата, который представляет собой вертикальный стальной цилиндр с двойными стенками, между которыми циркулирует холодная вода. Внутри цилиндра вращается вал со скребками, равномерно распределяющими по поверхности цилиндра сироп. Охлаждение сиропа в тонком слое и его интенсивное перемешивание приводит к кристаллизации, которая способствует образованию помады с мелкокристаллической структурой.

Наибольшее распространение получил «холодный» способ приготовления помадных конфетных масс, в основу которого положен процесс перемешивания мелкокристаллической сахарной пудры с водой, патокой, инвертным сиропом и вкусовыми добавками при комнатной температуре. Приготовление помады проводят без уваривания, охлаждения и сбивания. Помада, полученная «холодным» способом, обладает высокой пластичностью, ее формуют выпрессовыванием с последующей резкой и глазированием.

Рисунок 2.4 - Схема помадоварочной станции ШПА

Далее в помадную конфетную массу вносят добавки, после чего смесь темперируют в темперирующих машинах. Готовую помадную массу при температуре, соответствующей определенному способу формования, подают в формующую машину.

Пралиновые и марципановые массы. Пралиновые конфетные массы получают из обжаренных ядер орехов и маслосодержащих семян, марципановые - из сырых или подсушенных ядер орехов. Ассортимент конфет из этих масс весьма разнообразен. Из прали-новых масс готовят конфеты «Белочка», «Ну-ка отними!», «Маска», «Мишка на севере» и др. Эти конфетные массы отличаются высокой пищевой ценностью, обусловленной большим содержанием жира, белков и углеводов. В большинство рецептур этих масс на 1 часть тертого ореха приходится 1 или 2 части сахара. В эти массы вводят также 10...20 % твердых жиров: какао-масло, сливочное масло и кондитерский жир. Жир орехов придает массе пластичность, а вводимые твердые жиры придают готовым изделиям необходимую прочность.

Приготовление пралиновых масс состоит из следующих операций: очистка ореховых ядер, обжарки, растирания их, смешивания с сахаром и другими компонентами рецептуры, измельчения, разводки и отминки массы.

Очищенные и пропущенные через магнитное устройство орехи попадают на обжарку, в процессе которой снижается содержание влаги, изменяется цвет и формируется аромат ядер. Обжарка осуществляется непрерывным или периодическим способом. При изготовлении некоторых пралиновых масс применяется обжарка орехов с сахром, в результате чего масса приобретает специфический вкус и аромат.

Обжаренные измельчают на трех- и восьмивалковых мельницах или в меланжерах. При измельчении орехов происходит разрыв клеточных ткани освобождение жира. Растертые орехи собирают в промежуточный сборник, откуда они направляются на приготовление рецептурной смеси. Приготовление рецептурной смеси, измельчение массы, ее разводку и отминку проводят как периодическим, так и непрерывным способом. При периодическом способе приготовление рецептурной массы, разводку и отминку осуществляют в меланжерах, а измельчение – на пятивалковых мельницах. Цель разводки и отминки – придание массе пластичности, что достигается вымешиванием порошкообразной массы с оставшейся частью предусмотренного рецептурой жира. В конце перемешивания в массу вводят ароматические и вкусовые добавки, после чего массу направляют на формование.

Получение пралиновых масс непрерывным способом осуществляют на поточно-механизированной линии приготовления шоколадных масс.

Особенностью приготовления марципановых масс является использование сырых (необжаренны) ядер, чаще всего миндаля. Процесс получения марципановой массы состоит из следующих операций: шпарки миндаля, очистки от кожицы, подсушки и растирания, смешивания с сахарной пудрой и другим сырьем, формования. В связи с тем что сырой марципан не подвергается термической обработке, марципановые массы имеют ограниченный срок хранения.

Приготовление сбивных конфетных масс.Сбивные конфетные массы получают сбиванием пенообразователя с агаро- сахаро-паточным сиропом с последующим введением в массу вкусовых, ароматических и красящих веществ. В зависимости от вводимых добавок, режимов приготовления и плотности готовой массы они подразделяются на три вида: легкие массы типа «суфле» фруктово-сбивные и тяжелые массы типа нуги.

Сбивные кондитерские массы представляют собой кондитерскую пену, т. е. систему, содержащую определенное количество равномерно распределенных по всему объему пузырьков воздуха. Пену получают двумя способами: интенсивным перемешиванием жидкой фазы, при котором происходит захват воздуха и диспергирование его по всему объему системы, и барботированием жидкой фазы воздухом под давлением с последующим снижением давления.

При образовании пены воздушные пузырьки покрываются тонкой пленкой жидкости с образованием значительной поверхности раздела на границе воздушной и жидкой фаз. С уменьшением размеров воздушных пузырьков и ростом их количества увеличивается поверхность раздела.

Кондитерская пена является сложной системой, в которой наряду с воздушной и жидкой фазами часто присутствуют и нерастворимые твердые частицы, например, в виде различных рецептурных добавок (дробленые орехи, цукаты, помада и др.). Содержание воздушной фазы в кондитерской пене незначительно (от 15 до 70% по объему).

В качестве пенообразователей чаще всего используется яичный белок (натуральный, сухой и замороженный). Сухой белок предварительно замачивают в воде при температуре 40 - 50°С в течение 20 - 30 мин. При замачивании на 1 часть сухого белка берут 6 частей воды.

Процесс образования кондитерской пены из яичного белка сводится к следующему. Растворяясь в сахаро-паточно-агаровом сиропе, яичный белок при интенсивном перемешивании коагулирует; частицы коагулята, адсорбируясь на поверхности воздушных пузырьков, образуют вокруг них прочную пленку.

Повышению стойкости пены способствует внесение в систему агара, который является фиксатором структуры. Яичный белок при производстве сбивных конфетных масс можно заменять белком молока и кровяным альбумином.

Качество сбивных конфетных масс будет зависеть, помимо рецептуры, от ряда других факторов: способа получения, температуры среды, вязкости, рН жидкой фазы.

Получение пены способом сбивания масс производится в сбивальных машинах различной конструкции. Чаще используются горизонтальные машины. Сбивальным органом является вал с лопастями. Машины снабжены водяным обогревом. При сбивании, которое длится 35 - 45 мин, плотность массы достигает 450 - 500> кг/'м3.

Получение пены барботированием воздуха под давлением начинает широко применяться в кондитерской промышленности. На московской фабрике «Ударница» работает непрерывно действующая установка для производства сбивной пастильной массы под давлением. Камера сбивания имеет два статора, на внутренней стороне каждого из них расположены концентрическими рядами зубья ротора, образуя кольцевой зазор в 1 мм. Рецептурная смесь вместе с воздухом под давлением 0,4 - 0,6 МПа подается внутрь камеры. Частота вращения ротора изменяется от 312 до 950 об/мин. Смешивание массы с воздухом происходит при давлении в турбулентном потоке между зубьями статора и ротора. По выходе из камеры сбивания воздух, находящийся в массе, расширяясь, увеличивает ее пышность и снижает плотность. Сбивание длится 2 - 4 мин; плотность массы достигает 300 кг/м3.

Температура среды оказывает большое влияние на пенообразующую способность яичного белка. При повышении температуры от 20 до 50°С происходит резкое увеличение объема пены. При температуре выше 60°С яичный белок свертывается. Присутствие сахара повышает его стойкость против свертывания; при больших концентрациях сахара белок может не свертываться до температуры 100°С. Наличие жиров резко снижает пенообразующую способность яичного белка.

Вязкость массы зависит при прочих равных условиях от плотности, которая является характеристикой насыщенности массы воздухом. Чем ниже плотность массы, тем больше в ней воздуха, тем выше вязкость. Вязкость зависит также и от температуры - чем выше температура (до определенных значений), тем ниже вязкость. Сбивные массы являются структурированными системами. При механическом воздействии происходит частичное или полное разрушение структуры, поэтому при ведении технологических процессов необходимо следить за тем, чтобы полученная структура сбивной массы не была разрушена.

Приготовление легких сбивных масс типа суфле состоит из трех стадий: приготовления сахаро-паточно-агарового сиропа, сбивания сиропа с яичным белком, получения массы. В сахаро-паточно-агаровом сиропе в среднем на 100 частей сахара приходится 50 частей патоки и 1,5 части агара. Агар предварительно замачивают в холодной воде при температуре не выше 25°С в течение 1 - 2 ч, затем его растворяют в 30-кратном количестве кипящей воды. После полного растворения агара в котел вносят порцию сахарного песка или определенное количество сахарного сиропа, смесь уваривают до остаточной влажности 24 - 26%, затем вводят патоку, подогретую до 60°С, и полученный сироп вновь уваривают до влажности 20 - 22%. Саха-ро-паточно-агаровый сироп после охлаждения до 70 - 75°С подается на сбивание.

Сбивание массы осуществляется в периодически действующих сбивных машинах: горизонтальной с Т-образными лопастями, вертикальной KMJI или кремосбивальной. В сбивальную машину загружают охлажденный сахаро-паточно-агаровый сироп и тонкой струей вводят яичный белок. Дозировка белка составляет 5 - 7% к массе. Сбивание длится 20 - 25 мин, до получения пышной однородной массы. Затем в массу вводят вкусовые добавки и ароматические вещества, после чего ее осторожно вновь перемешивают. Готовая масса температурой 55 - 65°С, влажностью 22 - 25% и плотностью 570 - 590 кг/м3 направляется на формование.

Приготовление фруктово- сбивных конфетных масс отличается введением в сбитый сахаро- паточно-агаровый сироп с белком значительного количества (до 40%) фруктовой массы или сгущенного молока, сливочного масла, тертого ореха. Введение указанных добавок снижает пенообразующую способность белка, что приводит к повышению плотности массы до 900 кг/м3. Готовую массу сразу направляют на формование. К этому виду конфетных масс относятся тяжелые сбивные массы типа нуги, которые получают сбиванием сахаро-паточного сиропа, охлажденного до 80 - 85°С, с белком, с последующим введением в сбитую массу сахарной пудры или крахмала, или сахарной помады, в результате чего масса приобретает вязкую консистенцию и повышенную пластичность. Содержание воздуха в таких массах незначительное, поэтому плотность их достигает 950 - 1100 кг/м3. Влажность массы 8 - 10%.

Ликерные массы. Представляют собой насыщенные растворы сахарозы с добавлением молока, фруктовых заготовок, вкусовых и ароматических веществ с обязательным введением в массу алкогольных напитков, спирта, коньяка, ликера и др. Ликерные массы в зависимости от вводимых добавок подразделяют на три группы: винные («Медный всадник» и др.), молочные («Столичные» и др.), фруктовые («Вишневый ликер» и др.). При производстве ликерных масс получают насыщенный раствор сахарозы для того, чтобы при охлаждении после формования получился пересыщенный раствор и на поверхности изделий образовался тонкий, достаточно прочный слой из кристаллов сахарозы.

Процесс приготовления этих конфет состоит из следующих операций: варка ликерной массы, отливка корпусов в крахмальные формы, выстойки, выборки и очистки корпусов, глазирования, завертывания и упаковывания. Для получения винной ликерной массы готовят сахарный сироп с соотношением воды и сахара 1 : 2, который уваривают в открытых варочных котлах до температуры 108 -112°С. После охлаждения до температуры 85 - 90°С в смесь вводят спирт и добавки, готовую масссу разливают в крахмальные формы.

Фруктовые ликерные массы готовят путем уваривания сахарного сиропа до температуры 116 - 120°С с последующим введением в него фруктово-ягодного пюре и повторного уваривания до 110 - 112°С. Затем массу охлаждают до 90 - 95°С, вводят спирт, вино, другие добавки разливают в крахмальные формы.

Молочно -ликерные массы получают увариванием молочно - сахарного сиропа с последующим введением патоки. В готовый охлажденный сироп добавляют спирт, коньяк и другое сырье по рецептуре.

После отливки ликерных масс в крахмальные формы поверхность посыпают сверху крахмалом и лотки заправляют в сушильные камеры, где происходит образование корпусов из сахарной пудры. Пересыщенный сахарный раствор при соприкосновении с крахмалом отдает ему часть влаги, что вызывает кристаллизацию сахара в поверхностных слоях. По мере кристаллизации скорость процесса снижается, но продолжается даже при хранении готовых конфет и может привести к полному засахариванию, поэтому гарантийный срок хранения этих конфет короткий (15 – 30 дней).

Приготовление грильяжных масс.Грильяжные массы изготавливают двух видов: твердые и мягкие. Грильяж представляет собой отвердевший раствор сахара с добавлением дробленых орехов; мягкий - уваренную фруктовую массу с добавлением дробленых орехов. Орехов вносят от 18 до 35% от общего количества массы.

Твердую грильяжную массу приготовляют в две стадии: получение расплава сахара; смешивание расплавленного сахара с дроблеными орехами. Плавление сахара осуществляется периодическим способом в открытых котлах с электрообогревом или непрерывным - в пленочном аппарате. Продолжительность плавления сахара в открытых котлах зависит от загрузки котла и в среднем составляет 15 - 35 мин. При непрерывном способе сахарный песок дозатором подается в верхнюю часть вертикально - пленочного аппарата. Попадая между горячими стенками и быстро вращающимся ротором, кристаллы сахара истираются в порошок и одновременно плавятся. Скребки при вращении ротора счищают расплав сахара, который собирается в нижней конусной чаше, откуда выходит непрерывным потоком. Плавление сахара в тонком слое позволяет ускорить процесс в 20 - 25 раз по сравнению с плавлением в котлах и получить расплав сахара более светлых тонов и лучшего качества.

В пленочном аппарате поддерживается следующая температура: в верхней части 140°С, в средней части 180°С, в нижней части 160°С. Его производительность составляет 72 кг/ч по расплавленному сахару. Из аппарата расплавленный сахар при температуре 160°С поступает в смеситель непрерывного действия, в который дозаторами подаются ореховая крупка и сливочное масло. Компоненты смешиваются при температуре 160 - 150°С. Для поддержания необходимой температуры смеситель снабжен паровой рубашкой, в которую подается пар давлением 0,4 - 0,5 МПа. Из смесителя готовая грильяжная масса подается на охлаждение в специальную машину марки ШОС, представляющую собой вращающийся круглый металлический стол, в котором по окружности имеется желоб, облицованный фторопластом. Ширина желоба 228 мм, высота бортов 20 мм. Охлаждается он водой. Над желобом установлено три валка, охлаждаемых с внутренней поверхности водой. Валки служат для охлаждения и предварительного формования пласта. Зазор между дном желоба и поверхностью валков регулируется в пределах от 2 до 10 мм. Масса, непрерывно выходя из смесителя, захватывается вращающимся столом и по желобу продвигается вместе со столом. После второго валка масса с поверхности дополнительно охлаждается воздухом, подаваемым вентилятором. Перед третьим валком пласт грильяжной массы шириной 288 мм подгибается специальным устройством до ширины 150 мм. После третьего валка пласт режется на отдельные куски и съемным транспортером передается на формование. Перед формованием масса охлаждается до температуры 95 - 98°С и имеет влажность 1,5 - 2%.

Мягкая грильяжная масса изготавливается в две стадии: приготовление фруктовой массы и приготовление грильяжной массы.

Фруктовую массу получают увариванием смеси фруктового пюре с сахаром в открытых варочных котлах или змеевиковой варочной колонке до остаточной влажности 18 - 20%.

Грильяжную массу приготавливают в открытом варочном котле с мешалкой смешиванием горячей фруктовой массы с обжаренной ореховой крупкой, лимонной кислотой и ароматизирующими веществами.

Готовая масса содержит 8 - 8,5% влаги, при температуре 90 - 95°С ее направляют на формование.

Кремовые массы. Кремы и кремообразные массы – это пенообразные массы, получаемые сбиванием шоколадно-ореховых масс с жирами, молочным сиропом, вкусовыми и ароматическими добавками. При этом масса насыщается воздухом, становится более легкой за счет снижения плотности и нежнее на вкус. К кремовым конфетам относятся «Трюфели», «Красная Москва», «Космические» и др. Для получения конфет «Трюфели» шоколадную массу после вальцевания перемешивают с какао-маслом, кокосовым или сливочным маслом при температуре 40 - 45°С, затем массу фильтруют, темперируют и сбивают. Конфеты «Космические» получают сбиванием молочной шоколадной массы со сгущенным молоком и сахаропаточным сиропом, в конце которого вводят спирт и коньяк.

Желейно-фруктовые массы. Имеют студнеобразную структуру. В зависимости от используемого сырья подразделяются на три группы: фруктовые, изготавливаемые из фруктово-ягодного пюре; жлейно - фруктовые, изготавливаемые из фруктово-ягодного пюре с добавлением агара или агароида; желейные, изготавливаемые с использованием агара, агароида и крахмала. Из фруктовых масс готовят конфеты «Лето», «Южная ночь» и др., желейно-фруктовых – «Огонек» и др., из желейных – «Желейные» и др.

Желейные конфетные массы получают по следующей схеме: составляют рецептурную смесь, уваривают ее, затем путем смешивания уваренной массы и вкусовыми и ароматизирующими добавками получают конфетную массу. Приготовление массы может осуществляться как периодическим, так и непрерывным способом.