- •1. Анализ устройства и принципа действия сборочной единицы

- •2. Расчет и выбор стандартной посадки подшипников качения

- •5.Подбор посадки элементов шлицевого соединения

- •6. Выбор посадок крепежных резьб

- •7. Рассчитать и выбрать стандартные значения шероховатости , допусков формы, расположения элементов деталей.

- •7.1 Определение допуска формы, расположения и шероховатости вала

- •8. Выбор универсального средства измерения и контроля деталей

- •9. Расчет размерной цепи

- •10. Определение измеренной величины.

Введение

Переход России к рыночной экономике обусловил высокие требования в отношении качества изделий, уровень которого в основном определяет их конкурентоспособность на внутреннем и международном рынках.

Качественные показатели современных изделий приборостроения и машиностроения в значительной степени зависят от требуемой точности изготовления, соответствия требуемым параметрам и характеристикам их отдельных составных частей: элементов, деталей, узлов.

Конструкторская и технологическая документация в основном представляет собой чертежи и технологические карты, на которых дается изображение деталей и сборочных единиц с целым рядом указаний к процессу обработки и сборки. Большинство этих указаний направлено на ограничение погрешностей, возникающих при обработке и сборке деталей. Причин возникновения погрешности много: неточность оборудования, приспособлений, инструмента; неоднородность заготовок для деталей по размерам, форме, твердости, механическим свойствам; неточности установок и закрепления заготовок в приспособлении, режущих инструментов и обрабатываемых изделий; несоблюдение установленных режимов обработки (скоростей, подач, глубин резанья и др.); вибрации фундамента оборудования и т.д.

Учесть все погрешности практически невозможно.поэтому проблема правильного и обоснованного нормирования точности параметров кинематических пар и цепей является особенно актуальной.

Всякое необоснованное назначение допусков приводит к удорожанию производства. Например, излишнее ужесточение допусков вызывает потребность в более точном оборудовании, оснастки и приводит к увеличению длительности изготовления деталей; чрезмерное же расширение допусков ведет к большому количеству пригоночных и доводочных работ при сборке, что увеличивает трудоемкость и себестоимость изготовления изделий.

В процессе конструирования изделий необходим всесторонний анализ влияния входных точностных параметров изделия на его функциональные характеристики с учетом технико-экономических показателей, так как точность выходного параметра механизма, прибора или машины определяется точностью изготовления и сборки отдельных его звеньев.

1. Анализ устройства и принципа действия сборочной единицы

Сборочная единица состоит из корпуса (1), в который установлен на подшипники (4) вал (3). Для ограничения осевого перемещения подшипников (4) в корпус (1) установлены крышки (5), и (14), имеющие посадку с зазором, кроме того на валу имеются втулки (6) и (13). Между валом и втулкой, исходя из условия работоспособности, должен быть предусмотрен зазор не мене 20 мкм, следовательно, втулки имеют также посадку с зазором. Внутри корпуса (1) на валу установлено сборное зубчатое колесо. Ступица (2) зубатого колеса передает вращение от вала при помощи шлицов. Венец (12) запрессовывается на ступицу (2) и имеет посадку с натягом. Для ограничения осевого перемещения зубчатого колеса на вал установлена втулка (8), которая также как и втулки (6) и (13) имеет посадку с зазором. Крышки подшипников (4) для удобства сборки и разборки крепятся на четырех винтах к корпусу (1). Вне корпуса (1) на вал (3) установлены зубчатые колеса (7) и (11), передающие вращение при помощи шпонок. Для них принимаем переходную посадку. Для ограничения осевого перемещения этих колес предусмотрена крышка (9), которая крепится к валу (3) двумя винтами (15).

При конструировании очень важно правильно выбрать соответствующие допуски сопрягаемых деталей, правильно назначить квалитет, поскольку он определяет и качественные и экономические показатели деталей.

С уменьшением квалитета повышается качество и цена. Поэтому следует назначать квалитет который при наименьших затратах обеспечит заданную работоспособность продукции.

Квалитеты 6 и 7 используются для ответственных соединений в механизмах, где к посадкам предъявляют высокие требования в отношении определения определенности зазоров и натягов для обеспечения высокой точности перемещений, плавного хода, механической прочности деталей, а также высокой точности их центрирования и сборки.

Квалитеты 8 и 9 для посадок, обеспечивающих выполнение деталями определенных служебных функций при относительно невысоких требованиях к однородности зазоров или натягов и для посадок, обеспечивающих среднюю точность сборки.

Требования к шероховатости поверхностей деталей следует устанавливать, исходя из функционального назначения поверхности, для обеспечения заданного качества изделия.

2. Расчет и выбор стандартной посадки подшипников качения

Исходные данные:

D = 110 мм – номинальный диаметр внешнего кольца;

d = 50 мм – номинальный диаметр внутреннего кольца;

B = 27 мм – ширина подшипника;

r = 3,0 мм – радиус скругления торцов;

R = 25 кН – радиальная реакция опоры;

Нагрузка ударная, перегрузка 120%;

Класс точности 0.

2.1 Определение вида нагружения колец подшипника из таблицы E.1 [1]. Т.к. направление радиальной нагрузки постоянное и вращается внутреннее кольцо, то внутреннее кольцо циркуляционно нагруженное, а внешнее местно нагружено.

2.2. Выбор класса точности и определение полей допусков колец подшипника.

Класс точности подшипника 0.

Поле допуска внутреннего кольца подшипника L0.

Согласно таблице 4.70 [3] определяем предельные отклонения внутреннего кольца подшипника. Для номинального диаметра d=50 мм верхнее отклонение ES=0, нижнее EI=-12 мкм.

Имеем внутреннее кольцо:

Ø50L0(-0,012)

Поле допуска наружного кольца l0 согласно таблице 4.72 [3]. Определяем предельные отклонения наружного диаметра D=110 мм.

верхнее отклонение es = 0

нижнее отклонение ei = -20 мкм

Имеем наружное кольцо:

Ø110l0(-0,02)

2.3 Назначение поля допуска на поверхность детали, сопряженную с местнонагруженным кольцом.

Согласно таблице 4.78 [2] выбираем поле допуска для отверстия корпуса под подшипник качения с местнонагруженным кольцом Н7.

Имеем отверстие корпуса

Ø110Н7 .

.

2.4 Расчет интенсивности радиальной нагрузки, циркуляционно-нагруженного кольца подшипника.

где R – радиальная реакция радиально-нагруженного подшипника, Н;

–рабочая

ширина посадочного места, м;

–рабочая

ширина посадочного места, м;

–динамический

коэффициент посадки зависящий от

перегрузки с умеренными толчками и

вибрацией. При умеренных толчках и

ударах, перегрузке до 150%

–динамический

коэффициент посадки зависящий от

перегрузки с умеренными толчками и

вибрацией. При умеренных толчках и

ударах, перегрузке до 150%

=1;

=1;

–коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

–коэффициент,

учитывающий степень ослабления

посадочного натяга при полом вале или

тонкостенном корпусе (при сплошном вале

=1);

=1);

–коэффициент,

неравномерности распределения радиальной

нагрузки R

между рядами роликов в двухрядных

конических роликоподшипников или между

сдвоенными шарикоподшипниках при

наличии осевой нагрузки на опору (для

подшипников с одним рядом принимаем

–коэффициент,

неравномерности распределения радиальной

нагрузки R

между рядами роликов в двухрядных

конических роликоподшипников или между

сдвоенными шарикоподшипниках при

наличии осевой нагрузки на опору (для

подшипников с одним рядом принимаем

=1).

=1).

По рассчитанному значению интенсивности радиальной нагрузки выбираем поле допуска вала.

Поле допуска вала определяем по таблице 4.82[1] для внутреннего кольца подшипника d = 50 мм, поле допуска вала соответствующее расчетной радиальной нагрузке k6.

Имеем поле допуска вала:

2.5 Определение точностных характеристик сопрягаемых деталей.

Соединение наружное кольцо подшипника – отверстия корпуса:

2.5.1 Определение точностных характеристик отверстия корпуса.

Результаты расчетов представлены в таблице 2.1

2.5.2

Определение точностных характеристик

внешнего кольца подшипника

Таблица 2.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

110 |

+35 |

0 |

35 |

110 |

110.035 | |

|

|

110 |

0 |

-20 |

20 |

109.98 |

110 | |

2.5.3

Определение точностных характеристик

внутреннего кольца подшипника

Результаты расчетов представлены в таблице 2.2

Определение

точностных характеристик вала

Результаты расчетов представлены в таблице 2.2

Таблица 2.2 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

50 |

0 |

-12 |

12 |

49,988 |

50 | |

|

|

50 |

+18 |

2 |

16 |

50.002 |

50,018 | |

2.6 Определение точностных характеристик соединений.

2.6.1 Определение точностных характеристик соединения:

Результаты расчетов представлены в таблице 2.3

Таблица

2.3 Точностные характеристики соединения

|

Обозначение соединения |

Вид посадки |

Точностные характеристики, мкм | |||

|

|

|

|

| ||

|

|

С зазором |

0 |

37 |

18,5 |

37 |

2.6.2

Определение точностных характеристик

соединения

Результаты расчетов представлены в таблице 2.4.

Таблица2.4

Точностные характеристики соединения

|

Обозначение соединения |

Вид посадки |

Точностные характеристики, мкм | |||

|

|

|

|

| ||

|

|

Переходная |

30 |

-2 |

16 |

28 |

2.6.3 Расчет допустимого натяга

Выбранная посадка проверяется во избежание разрыва колец подшипника, максимальный натяг не должен превышать значения натяга допустимого прочностью кольца.

,

,

где,

– диаметр соответствующего кольца

подшипника, м;

– диаметр соответствующего кольца

подшипника, м;

-

допустимое напряжение при растяжении;

-

допустимое напряжение при растяжении;

-

коэффициент, зависящий от серии

подшипников,

-

коэффициент, зависящий от серии

подшипников,

=2,3.

=2,3.

,

следовательно, условие выполнено.

,

следовательно, условие выполнено.

2.6 Схема расположения полей допусков сопряжений подшипника

Схема расположения полей допусков сопряжений подшипника представлена на рисунке 2.1.

Рисунок 2.1 - Схема расположения полей допусков сопряжений подшипника.

3.Проанализировать

назначения и условия работы цилиндрического

соединения. деталей 3-13

=40

мм .

=40

мм .

Исходя из условий работы деталей 3-13, целесообразно использовать посадку с зазором в системе вала:

3.1 Определение точностных характеристик сопрягаемых деталей.

3.1.1 Точностные характеристики отверстий

Результаты расчетов заносим в таблицу 3.1.

3.1.2 Точностные характеристики вала

Результаты расчетов заносим в таблицу 3.1.

Таблица 3.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

40 |

64 |

25 |

39 |

40,025 |

40,064 | |

|

|

40 |

0 |

16 |

16 |

39,984 |

40 | |

3.2 Определение точностных характеристик соединения

Для

соединения

определим:

определим:

Результаты расчетов заносим в таблицу 3.2.

Таблица 3.2 - Точностные характеристики соединения

|

Обозначения |

Вид посадки |

Точностные характеристики соединения, мкм | |||

|

|

|

|

| ||

|

|

С зазором |

80 |

25 |

52,5 |

55 |

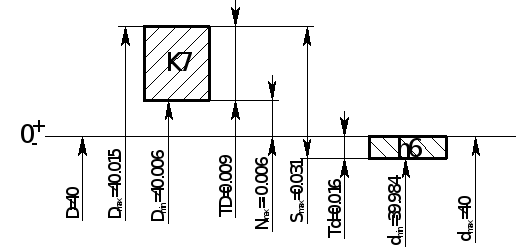

3.3 Схема расположения полей допусков соединения

Схема расположения полей допусков соединения представлена на рисунке 3.1.

Рис. 3.1 Схема расположения полей допусков соединения.

4.

Проанализировать назначение и условие

работы цилиндрического соединения

деталей 3-11

=40 мм.

=40 мм.

Исходя из условий работы данного соединения, целесообразно использовать переходную посадку с гарантированным зазором в системе вала:

4.1 Определение точностных характеристик сопрягаемых деталей.

4.1.1 Точностные характеристики отверстий

Результаты расчетов заносим в таблицу 4.1.

4.1.2 Точностные характеристики вала

Результаты расчетов заносим в таблицу 4.1.

Таблица 4.1 - Точностные характеристики сопрягаемых деталей

|

Обозначения |

Номинальный размер, мм |

Точностные характеристики, мкм |

Предельные размеры, мм | ||||

|

ES(es) |

EI(ei) |

TD(Td) |

Dmin(dmin) |

Dmax(dmax) | |||

|

|

40 |

+15 |

+6 |

9 |

40,015 |

40,006 | |

|

|

40 |

0 |

-16 |

16 |

39,984 |

40 | |

4.2 Определение точностных характеристик соединения

Для

соединения

определим:

определим:

Результаты расчетов заносим в таблицу 4.2.

Таблица 4.2 - Точностные характеристики соединения

|

Обозначения |

Вид посадки |

Точностные характеристики соединения, мкм | |||

|

|

|

|

| ||

|

|

переходная |

31 |

-6 |

-12.5 |

25 |

4.3 Схема расположения полей допусков соединения

Схема расположения полей допусков соединения представлена на рисунке 4.1.

Рис 4.1 Схема расположения полей допусков соединения