|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РФ ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Факультет Д О |

Дистанционное (заочное) обучение

Дудник Т.А.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

Контрольной РАБОТЫ

ПО дисциплине «логистика»

Часть 2 «Производственные логистические системы»

(8 семестр, специальность 080111,

9 Семестр, специальность 080502)

Орел 2001

Автор: доцент кафедры «Предпринимательство и маркетинг», к.э.н. Дудник Т.А.

Рецензент: д.э.н., профессор Лукин В.П.

Данные методические указания содержат варианты заданий для выполнения контрольной работы, а также обзор двух основных подходов к созданию производственных логистических систем, характеристику принципов функционирования «тянущей» и «толкающей» систем и методику расчета параметров плана материальных потребностей производства; предназначены для студентов заочной формы обучения специальностей 080111 и 080502.

Редактор Е.В. Русанова

Инженер по макетированию и вёрстке

Орловский государственный технический университет

Лицензия № 00670 от 05.01.2000 г.

Подписано к печати Формат 6084 1/16.

Печать офсетная. Усл. печ. л.. Тираж экз. Заказ №

Отпечатано с готового оригинал-макета

на полиграфической базе ОрелГТУ,

г. Орёл, ул. Московская, 65.

Орел ГТУ, 2001

Дудник Т.А. 2001

СОДЕРЖАНИЕ

Введение .......................................................................................................4

1 Общие положения………………………………………………………..-

2 Пример разработки плана материальных потребностей

производства……………………………………………………………….14

3 Порядок выполнения и форма представления результатов контрольной работы…………………………………………………………………….…16

4 Варианты заданий…………………………………………………………17

Литература…………………………………………………………………..30

Введение

Задания для выполнения домашней контрольной работы по курсу «Логистика» составлены в соответствии с квалификационной характеристикой специалистов специальностям 080111 и 080502 и требованиями к обязательному минимуму содержания и уровню их подготовки.

После выполнения домашней контрольной работы студент должен знать основные принципы организации производственных логистических систем, иметь навыки разработки плана материальных потребностей производства.

1 Общие положения

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, среди которых выделяют 2 основных: тянущий и толкающий.

«Тянущий» принцип управления материальными потоками реализуется во внутрипроизводственных логистических системах «точно-в-срок» (JIT)1. В системах этого типа перемещение материальных объектов по стадиям обработки происходит именно тогда, когда в них возникает необходимость. Перемещаются, как правило, небольшие партии изделий. На каждой стадии производственного процесса в нужный момент партия деталей как бы «вытягивается» непосредственно из предыдущего технологического звена, без участия централизованной управляющей системы.

Главная цель системы «точно-в-срок» - достижение сбалансированности; то есть обеспечение непрерывности процессов товародвижения, организация плавного и быстрого материалопотока через систему.

Основу системы JIT составляют четыре формирующих блока:

-

Разработка изделия (использование стандартных комплектующих; модульное проектирование; отсроченная дифференциация2; повышение роли обеспечения качества3).

-

Разработка процесса в «точносрочных» системах характеризуется следующими аспектами:

-

производственные партии небольшого объема;

-

сокращение времени подготовки к производству (сменная оснастка и инструмент; профилактическое техобслуживание1);

-

производственные ячейки (группировка технологий – локализуются оборудование и инструмент для обработки деталей со сходными технологическими характеристиками; сокращается время на внутрипроизводственные перемещения и переналадку оборудования);

-

повышение качества (брак в системе недопустим, так как ведет к появлению дефицита и необходимости создания гарантийного запаса, а также увеличивает длительность операции);

-

гибкость производства (обеспечивается небольшими партиями изделий, оптимизацией производственных процессов и подготовки производства; позволяет быстро реагировать на изменение рыночной конъюнктуры, тем самым, обеспечивая предприятию конкурентные преимущества);

-

минимизация запасов материальных ресурсов и незавершенного производства (вовлечение работников в обеспечение качества продукции и оптимальная подготовка производства позволяют отказаться от гарантийных и текущих запасов; таким образом, в системе допускаются только транспортный и подготовительный запасы, учитывающие время на получение партии изделий с предыдущей технологической операции).

-

Организация исполнения (кадровая составляющая системы). Системы «точно-в-срок» опираются на жесткую дисциплину поставок, четкое выполнение всех операций. Таким образом, хорошо обученные и мотивированные работники рассматриваются как ядро системы, важная составляющая капитала предприятия. Работники имеют больше полномочий при принятии решений, но соответственно, возрастают и ожидания по поводу результатов их труда. Точносрочная система предполагает обучение рабочих смежным профессиям, вовлечение каждого работника в процесс обеспечения качества продукции. Современная концепция обеспечения качества понимает его как совершенствование деятельности. От работников ждут участия в решении проблем2 и непрерывного совершенствования деятельности.

Руководитель проекта несет ответственность за все его этапы, заинтересован в установлении обратной связи с работниками, для максимально быстрого обнаружения и решения проблем.

-

Планирование и управление производством в системах JIT основывается на следующих принципах.

-

стремление к обеспечению равномерной загрузки производственных мощностей;

-

принцип перемещения работы: в тянущих системах партии изделий перемещаются в ответ на запрос со следующей стадии производственного процесса; в толкающих – по мере выполнения операций, без учета готовности следующего участка к работе;

-

тесные связи с поставщиками;

-

сокращение числа операций и объема делопроизводства.

На практике к тянущим внутрипроизводственным логистическим системам относят систему «канбан» (с яп. «сигнал», «визуальная запись», «карточка»), разработанную и впервые в мире реализованную фирмой «Тойота» (Япония).

Система «канбан» не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, высокую ответственность персонала, т.к. централизованное регулирование внутрипроизводственного логистического процесса ограничено.

Система действует следующим образом. Карточка канбан прикреплена к каждому контейнеру с деталями (материальными объектами1). Когда требуется пополнить запас деталей на производственном участке, рабочий идет к месту хранения этих деталей и забирает один контейнер. При этом он снимает с контейнера карточку канбан и оставляет ее в определенном месте на складе2, после чего рабочий возвращается на свой участок. Канбан попадает к работнику склада, который пополняет складской запас новым контейнером. Таким образом, запасы материальных ценностей пополняются в соответствии с нормами их использования.

Изъятия и пополнения запаса в системе управляются карточками канбан. Если запасы слишком возросли, можно ужесточить систему, изъяв из обращения несколько канбанов3. Если же уровень запасов стал слишком мал и не позволяет решать возникающие проблемы, можно ввести дополнительные канбаны и сбалансировать систему.

Число используемых карточек канбан определяется по формуле:

![]() (1)

(1)

где N – общее число контейнеров используемых под этот вид деталей (соответствует числу карточек канбан);

D – плановая норма потребления на производственном участке (шт. в час, в день и т.п.);

T – время обращения контейнера от получения карточки канбан до возвращения пустого контейнера на склад (время ожидания доставки деталей со склада и производственного использования партии деталей1);

X – переменная, отражающая возможную неэффективность системы (страховой запас), определяется руководством предприятия (в идеале близка к нулю);

C – емкость стандартного контейнера.

Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей передающему звену из центральной системы управления производством.

На практике реализуют различные варианты толкающих систем. Наибольшее распространение получили системы МРП (MRP).

МРП (Material Requirements Planning) – планирование материальных потребностей производства – информационная система для своевременного осуществления заказов и планирования материально-производственных резервов зависимого спроса2. Как правило, функционирование МРП компьютеризованно, однако, отождествлять данную систему с конкретной компьютерной программой было бы не корректно: по мнению многих специалистов, МРП – это не только технический прием, но своего рода философия, общий подход к планированию.

Входными параметрами МРП являются:

-список материалов, определяющих состав конечного продукта;

-контрольный график, определяющий, сколько потребуется конечного продукта и когда;

-файл информации о производственных ресурсах, который указывает количество наличных запасов.

Контрольный график определяет вид конечного продукта, его количество и срок производства. Он делит плановый период на последовательность временных интервалов, которые чаще всего измеряются в неделях. Однако необязательно, чтобы интервалы были одинаковой длины: краткосрочная (до 6 месяцев) часть контрольного графика может быть выражена в неделях, а долгосрочная – в месяцах и даже в кварталах.

Важно, чтобы контрольный график покрывал общий период времени, необходимый для производства конечного продукта. Продолжительность этого периода равна общему (суммарному) времени, необходимому для каждой последовательной фазы производственного процесса.

Начальный вариант графика может оказаться невыполнимым, исходя из ограниченных возможностей производственной системы. К несчастью, пользуясь только контрольным графиком, система МРП не может определить, выполним ли он. Для ответа на этот вопрос график обрабатывают в системе (составляя план), чтобы получить более детальную картину требований и сравнить с реальными возможностями производства. Если вариант графика нереален, то можно принять решение по увеличению производственных мощностей (например, засчет сверхурочной работы или субподряда), либо пересмотреть график. Варианты, получившиеся в последнем случае, в свою очередь пропускают через систему МРП, пока не добьются реального плана. На этом этапе контрольный график (по крайней мере, его краткосрочная часть), «замораживается», – устанавливается твердый график, на основе которого можно планировать потребности производства.

Стабильность краткосрочных (до 6 месяцев) производственных планов очень важна: без нее количественные или временные изменения в заказах могут сделать планы материальных потребностей производства совершенно бесполезными. Для сведения к минимуму подобных проблем, многие компании устанавливают временные барьеры, ограничивающие интервал, в течение которого можно вносить определенные изменения в планы. Например, фирма может определить временные барьеры в 4, 8 и 12 недель, при этом ближний барьер является наиболее ограничивающим, а дальний – наименее ограничивающим. После 12-й недели разрешаются любые изменения; с 8-ой по 12-ую неделю может допускаться замена одного конечного продукта на другой при условии, что все компоненты имеются в наличии, и не страдает план производства; с 4-ой по 8-ую неделю план фиксирован, но небольшие изменения допустимы; в течение первых 4-х недель план «заморожен» (изменения не допускаются).

|

Номер недели |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество (Предмет П) |

|

|

|

100 |

|

|

|

150 |

Рисунок 1 – Контрольный график для конечного продукта П

Список материалов (СМ) содержит перечень всех узлов, подузлов, деталей и сырьевых материалов, необходимых для производства одной единицы конечного продукта. Таким образом, каждый конечный продукт имеет свой СМ.

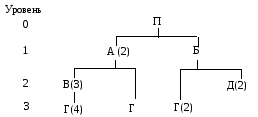

Перечень в файле СМ является иерархическим; он показывает количество каждого элемента, необходимого для завершения одной единицы изделия на каждом последующем уровне сборки. Внутреннюю структуру СМ отражает дерево структуры изделия (рисунок 2).

Рисунок 2 – Дерево структуры конечного продукта П

Используя данные рисунка 2, определим количество элементов А,Б,В,Г,Д необходимых для сборки одного продукта П.

Элемент Г встречается в структуре продукта П в трех различных местах, общее количество единиц этого компонента может быть определено суммированием по всем позициям; в данном случае оно составит 28 единиц.

Таблица 1 – Определение потребности в элементах по списку материалов

-

Элемент

Порядок расчета

Количество

А

2А для П

2

В

3В для А х 2А для П

6

Г

4Г для В х 3В для А х 2А для П

24

Г

1Г для А х 2А для П

2

Б

1Б для П

1

Г

2Г для Б х 1Б для П

2

Д

2Д для Б х 1Б для П

2

Для сборки 200 единиц изделия П. количество каждого из компонентов должно быть умножено на 200: 400А, 1200В и т. д.

Когда производственные потребности высчитываются в системе МРП, дерево структуры продукта изучается уровень за уровнем, начиная с вершины. Если компонент встречается более чем на одном уровне (как элемент Г на рисунке 2), его необходимое общее количество уже нельзя определить, пока не будут просмотрены все уровни. Это делает вычисления более громоздкими. Иногда для увеличения эффективности используется упрощение – кодирование по нижнему уровню, которое включает реструктуризацию СМ таким образом, чтобы все элементы СМ группировались на том низшем уровне, где они появляются.

Рисунок 2 – Дерево структуры конечного продукта П (кодирование по нижнему уровню)

При составлении списка материалов необходимо помнить, что любой компонент структуры всегда может быть опущен на тот низший уровень иерархии, на котором он впервые встречается. Это достигается тем, что элемент-родитель должен иметь одинаковые компоненты везде, где бы он ни появлялся в структуре продукта. Если, по какой-либо причине, имеются исключения, то такому элементу надо дать другое имя. Каждое имя представляет собой уникальный набор необходимых компонентов, независимо от того, где данный элемент появляется в структуре продукта.

Рисунок 3 – Дерево структуры конечного продукта П1

Файл данных по материально-производственным запасам используется для хранения информации о состоянии каждого компонента в определенный период времени. Он включает: данные по общей потребности, графику поступлений и ожидаемой величине наличных запасов; сведения об изменениях, вызванных поступлением и расходом запасов, отменой заказов и т.п.; некоторые другие данные по каждому элементу (поставщик, время производства, размер партии). Так же как и список материалов, файл данных по материально-производственным запасам должен быть очень точен. Ошибочная информация о требованиях или времени производства может оказаться пагубной для МRP и создать хаос, когда образуется неправильный объем наличных запасов или не выполняются сроки поставки.

МRP обрабатывает требования по конечному продукту, уточненные контрольным графиком, и «перестраивает» их (используя список материалов) в синхронизированные по времени требования по сборочным узлам, деталям и сырью.

Количества, получившиеся после обработки списка материалов называются общей (валовой) потребностью: они не принимают в расчет имеющихся наличных запасов или заказов в процессе исполнения. Количества материалов, которые в действительности нужно заказать и получить для соответствия контрольному графику называются чистыми материально-производственными потребностями (net requirements).

Определение чистых материальных потребностей (неттинг – netting) выполняется путем вычитания из величины общей потребности суммы наличных запасов и запланированных поставок по графику; при необходимости к полученному результату прибавляются требования по резервному запасу.

(2)

Иногда чистые потребности корректируются, чтобы включить допуск на материальные потери.

Для каждого из элементов дерева структуры конечного продукта составляется синхронизированный план материальных потребностей следующего формата (рисунок 4).

|

Номер недели |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество изделий |

|

|

|

|

|

|

|

|

|

Элемент – |

||||||||

|

Общая потребность |

|

|

|

|

|

|

|

|

|

Поступления по графику |

|

|

|

|

|

|

|

|

|

Наличные запасы |

|

|

|

|

|

|

|

|

|

Чистая потребность |

|

|

|

|

|

|

|

|

|

Запланированные поступления |

|

|

|

|

|

|

|

|

|

Заказ-релиз |

|

|

|

|

|

|

|

|

Рисунок 4 – Форма плана материальных потребностей производства

Общая потребность – предполагаемая общая (валовая) потребность в изделиях и деталях (элементах) на каждый период времени без учета наличных запасов. Для конечного продукта это количество отображено в контрольном графике; для компонентов – в заказ-релизах их непосредственных элементов-родителей.

Поступления по графику – открытые заказы, запланированные для поступления от поставщиков (или из собственного производства) к началу определенного периода.

Наличные запасы – ожидаемый размер запасов к началу каждого периода: поступления по графику «плюс» запасы оставшиеся с прошлого периода.

Чистые потребности – действительное количество материала, которое необходимо (и должно быть заказано) для каждого периода времени.

Плановые поступления – количество материала, ожидаемое для поступления на начало периода, в котором оно показано.

В зависимости от политики предприятия в области закупок, возможны различные варианты осуществления заказов, однако, наиболее распространены две стратегии:

-

непрерывная поставка – величина заказа равна чистой потребности;

-

поставка партиями определенной кратности (например, кратными 50-ти единицам) – размер партии может превосходить чистую потребность; излишек записывается как наличный запас на следующий период.

Заказ-релиз – заказ на определенное количество единиц каждого элемента, размещаемый на соответствующий период времени; эквивалентен общему количеству плановых поступлений с учетом времени производства. Это количество определяет общие требования производства на следующем уровне производственного или сборочного процесса.

Чистые потребности для данного элемента определяют валовые потребности для элементов следующего (нижнего) уровня дерева структуры.

Когда заказ выполнен, он удаляется из заказ-релиза и переходит в раздел поступлений по графику.

Для обновления данных в МRP используют две основные системы.

Регенеративная система – накапливает данные об изменениях (новые заказы, изменения сроков поставки и т.д.), возникающих в пределах определенного интервала времени, и периодически обновляет систему (например, раз в неделю). С учетом поступивших данных составляется скорректированный план, как правило, тем же способом, что и первоначально (например, используя список материалов, уровень за уровнем).

Система чистых изменений – Информация об изменениях вводится в МRP, как только о ней становится известно. При модификации основного производственного плана на всех уровнях отражаются только изменения: базовый план заново не разрабатывается.

Регенеративная система больше подходит для относительно стабильных систем, тогда как система чистых изменений больше подходит для часто изменяющихся систем.

Выходные параметры МРП, как правило, подразделяются на первичные отчеты, которые являются основными выходными параметрами, и вторичные отчеты – являются дополнительными выходными параметрами.

Первичные отчеты обычно включают в себя следующее:

1. Плановые заказы – график, показывающий величину и время будущих заказов.

2. Выполнение заказа—разрешение на выполнение плановых заказов.

3. Изменения в плановых заказах, включая отмену заказа и пересмотр сроков выполнения или величины заказа.

Информация для планирования и контроля за работой системы входят во вторичные отчеты:

1 Отчеты по контролю за исполнением – показывают возникавшие отклонения от планов, и предоставляют информацию для определения стоимости исполнения.

2 Отчеты по планированию используют при прогнозировании будущих требований по запасам.

3 Отчеты об исключительных ситуациях обращают внимание на имевшие место значительные несоответствия в работе системы.

2 Пример разработки плана материальных потребностей производства.

Исходные данные: Предприятие получило два заказа на продукт А: заказ на 100ед. должен быть выполнен к началу 4-й недели текущего графика, и заказ на 150 ед. – к началу 8-й недели. Каждое изделие А состоит из двух элементов В и четырех элементов С. Элементы С изготавливаются на предприятии, их производство занимает 1 неделю. Элементы В заказываются, время их доставки – 2 недели. Сборка изделия А требует 1 неделю. На начало 1-й недели поступление по графику составляет 70 элементов С.

Определить размер и временные интервалы заказ-релизов, необходимых для удовлетворения требований по отгрузке продукции для каждой из ситуаций:

-

непрерывная организация поставок;

-

Поставки партиями с размером партии 320 ед. для элемента В, и 70 ед. для элемента С.

Решение:

П ри

непрерывной организации поставок

величина запланированных поступлений

и заказ-релизов равна чистой потребности;

в случае поставки партиями количество

заказываемых изделий определяется

ближайшим к величине чистой потребности

большим числом, кратным размеру партии.

ри

непрерывной организации поставок

величина запланированных поступлений

и заказ-релизов равна чистой потребности;

в случае поставки партиями количество

заказываемых изделий определяется

ближайшим к величине чистой потребности

большим числом, кратным размеру партии.

Таблица 1 – Непрерывная поставка

|

Номер недели |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество изделий |

|

|

|

100 |

|

|

|

150 |

|

Элемент – А, сборка – 1 неделя |

||||||||

|

Общая потребность |

|

|

|

100 |

|

|

|

150 |

|

Поступления по графику |

|

|

|

|

|

|

|

|

|

Наличные запасы |

|

|

|

|

|

|

|

|

|

Чистая потребность |

|

|

|

100 |

|

|

|

150 |

|

Запланированные поступления |

|

|

|

100 |

|

|

|

150 |

|

Заказ-релиз |

|

|

100 |

|

|

|

150 |

|

|

Элемент – В (2В для А), поставка – 2 недели |

||||||||

|

Общая потребность |

|

|

200 |

|

|

|

300 |

|

|

Поступления по графику |

|

|

|

|

|

|

|

|

|

Наличные запасы |

|

|

|

|

|

|

|

|

|

Чистая потребность |

|

|

200 |

|

|

|

300 |

|

|

Запланированные поступления |

|

|

200 |

|

|

|

300 |

|

|

Заказ-релиз |

200 |

|

|

|

300 |

|

|

|

|

Элемент – С, (4С для А), изготовление – 1 неделя |

||||||||

|

Общая потребность |

|

|

400 |

|

|

|

600 |

|

|

Поступления по графику |

70 |

|

|

|

|

|

|

|

|

Наличные запасы |

70 |

70 |

70 |

|

|

|

|

|

|

Чистая потребность |

|

|

330 |

|

|

|

600 |

|

|

Запланированные поступления |

|

|

330 |

|

|

|

600 |

|

|

Заказ-релиз |

|

330 |

|

|

|

600 |

|

|

Таблица 2 – Поставка партиями

|

Номер недели |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

Количество изделий |

|

|

|

100 |

|

|

|

150 |

|

Элемент – А, сборка – 1 неделя |

||||||||

|

Общая потребность |

|

|

|

100 |

|

|

|

150 |

|

Поступления по графику |

|

|

|

|

|

|

|

|

|

Наличные запасы |

|

|

|

|

|

|

|

|

|

Чистая потребность |

|

|

|

100 |

|

|

|

150 |

|

Запланированные поступления |

|

|

|

100 |

|

|

|

150 |

|

Заказ-релиз |

|

|

100 |

|

|

|

150 |

|

|

Элемент – В (2В для А), поставка – 2 недели |

||||||||

|

Общая потребность |

|

|

200 |

|

|

|

300 |

|

|

Поступления по графику |

|

|

|

|

|

|

|

|

|

Наличные запасы |

|

|

|

120 |

120 |

120 |

120 |

140 |

|

Чистая потребность |

|

|

200 |

|

|

|

180 |

|

|

Запланированные поступления |

|

|

320 |

|

|

|

320 |

|

|

Заказ-релиз |

320 |

|

|

|

320 |

|

|

|

|

Элемент – С, (4С для А), изготовление – 1 неделя |

||||||||

|

Общая потребность |

|

|

400 |

|

|

|

600 |

|

|

Поступления по графику |

70 |

|

|

|

|

|

|

|

|

Наличные запасы |

70 |

70 |

70 |

20 |

20 |

20 |

20 |

50 |

|

Чистая потребность |

|

|

330 |

|

|

|

580 |

|

|

Запланированные поступления |

|

|

350 |

|

|

|

630 |

|

|

Заказ-релиз |

|

350 |

|

|

|

630 |

|

|