- •Курсовая работа

- •Содержание:

- •1. Анализ исходных данных

- •1.1. Анализ технологического процесса до операции, для которой разрабатывается приспособление.

- •1.2. Анализ операции, для которой разрабатывается приспособление.

- •2. Анализ возможных схем базирования и выбор основной схемы

- •3 Выбор и расчет установочных элементов

- •4 Выбор места приложения силы закрепления

- •5 Расчет сил, действующих на заготовку

- •6 Расчет погрешности закрепления

- •7 Выбор механизма закрепления

- •8 Кинематический анализ

- •9 Компоновка приспособления

- •10 Расчет приспособления на точность

8 Кинематический анализ

Кинематический анализ проводим только для первого варианта механизма закрепления, так как рассчитанная сила зажима в несколько раз меньше, чем во втором варианте.

Минимальный рабочий ход элементов механизма закрепления определяется на основании графического построения двух положений механизма закрепления – положения механизма при закреплении заготовки и положения механизма при снятии заготовки с приспособления.

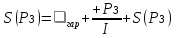

Ход кулачка определяется по формуле [1, т.2, стр86]:

Где

= 0,2…0,4 мм – гарантированный зазор для

свободной установки заготовки;

= 0,2…0,4 мм – гарантированный зазор для

свободной установки заготовки;

=

0,03 мм – отклонение размера заготовки;

=

0,03 мм – отклонение размера заготовки;

=

2000 Н/мм – жесткость механизма;

=

2000 Н/мм – жесткость механизма;

=

0,2…0,4 мм – запас хода кулачка, учитывающий

износ и погрешности изготовления

механизма.

=

0,2…0,4 мм – запас хода кулачка, учитывающий

износ и погрешности изготовления

механизма.

=

0,4+0,03+1282/2000+0,4 = 1,471мм

=

0,4+0,03+1282/2000+0,4 = 1,471мм

Принимаем

=5 мм.

=5 мм.

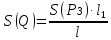

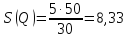

Ход привода [1, т.2, стр89]:

мм

мм

Принимаем S(Q) = 10 мм.

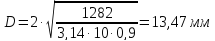

В качестве силового узла выбираем гидроцилиндр двустороннего действия. Расчётный диаметр цилиндра находим по формуле [3, стр147]:

где:

МПа – развиваемое приводом усилие;

МПа – развиваемое приводом усилие;

-

КПД учитывающий потери в гидроцилиндре;

-

КПД учитывающий потери в гидроцилиндре;

р = 10МПа – номинальное давление;

Из стандартного ряда назначаем диаметр цилиндра D = 40 мм, с ходом поршня 12 мм

Соотношение

диаметров штока d

и цилиндра D

[3,

стр147]:

d = 20 мм; D = 40 мм.

9 Компоновка приспособления

Рисунок 11 – Общий вид приспособления

Принцип работы:

Жидкость под давлением поступает от распределителя через штуцер 1 в штоковую полость гидроцилиндра 2. Под действием давления жидкости шток 3, перемещаясь вниз, передает усилие на рычаг 4, который поворачиваясь вокруг оси 5, перемещает ползун 6 и закрепленный на нем сменный кулачек 7. Таким образом, осуществляется зажим заготовки одновременно тремя кулачками. Разжим заготовки происходит при перемещение штока гидроцилиндра вверх, при этом жидкость подается в без штоковую полость гидроцилиндра через штуцер 8.

10 Расчет приспособления на точность

На станке применяются индикаторы контакта. С помощью координатной измерительной системы станка и системы ЧПУ перед началом обработки определяется действительное положение базы и производится автоматическая коррекция программы ЧПУ станка. Применение индикаторов контакта позволяет обеспечить управление процессом обработки на станке, поддержание заданной точности обработки. Действительное положение базового торца в вертикальном направлении определяется путем замера в трех точках индикатором контакта.

При установке детали на приспособление вследствие непараллельности плоскостей отдельных деталей возникает погрешность приспособления, влияющая на точность обработки детали.

Схема размерной цепи приспособления в вертикальной плоскости показана на рис. 11.

Замыкающим

звеном цепи является

- размер детали, определяющий расположение

точек замеров индикатором контакта.

Для обеспечения выполнения обработки

с заданной точностью назначаем допускаемое

значение

- размер детали, определяющий расположение

точек замеров индикатором контакта.

Для обеспечения выполнения обработки

с заданной точностью назначаем допускаемое

значение = 1700,1.

= 1700,1.

Составляющие звенья:

А1 = 9 мм.

А2 = 11 мм.

А3 = 16 мм.

А4 = 134 мм.

Составляем сводную таблицу для всех требуемых величин (см. табл. 1).

Таблица1 – Сводная таблица требуемых величин

|

Звенья Aj |

Передаточное отношение i |

Единица допуска i, мкм |

Значения звеньев размерной цепи | ||

|

заданные |

расчетные |

принятые | |||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А1 |

+1 |

90 |

9 |

9-0,036 |

9-0,04 |

Продолжение таблицы 1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

А2 |

+1 |

110 |

11 |

11-0,043 |

11-0,04 |

|

А3 |

+1 |

110 |

16 |

16-0,043 |

16-0,05 |

|

А4 |

+1 |

250 |

134 |

134-0,100 |

134-0,08 |

|

|

- |

- |

1700,1 |

1700,1 |

1700,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 12 - Схема размерной цепи приспособления

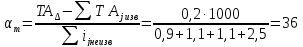

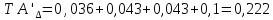

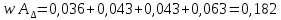

Определяем среднее количество единиц допуска по формуле:

По [4, с.19, табл.П5] принимаем ближайшее стандартное значение . По 9 квалитету =40.

Назначаем отклонения для составляющих звеньев [4, с.19, табл.П7] по 9 квалитету.

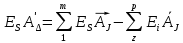

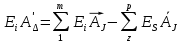

Производим проверку [4]:

Так как применяется расчет размерной цепи без применения компенсирующего звена, то достаточно выполнить проверку допусков:

Так

как

,

то уменьшаем допуски звена А4 на один

квалитет.

,

то уменьшаем допуски звена А4 на один

квалитет.

,

следовательно, расчеты выполнены верно.

,

следовательно, расчеты выполнены верно.

Точность изготовления составляющих деталей приспособления является достаточной для обеспечения обработки детали с заданной точностью.

Список литературы

Справочник технолога-машиностроителя. В 2-х т./ Под ред. А. Г. Косиловой и Р. К. Мещерякова.-5-е изд., перераб. и доп.-М Машиностроение, 2002. 656 с., ил.

Приспособления для металлорежущих станков : учеб. пособие / В.А. Ванин, А.Н. Преображенский, В.Х. Фидаров. –Тамбов :Изд-во Тамб. гос. техн. ун-та, 2007. – 316 с.

Проектирование и расчет приспособлений: Учеб. пособие для студентов ввузов машиностроительных спец. Горохов В.А.- Мн.: Выш. шк.: 1986.- 238с.: ил.

Расчет сборочных размерных цепей. Методические указания./ НГТУ; Сост: Д.С. Пахомов, И.Н. Фролова, Е.В. Тесленко. Н. Новгород, 2000 - с.

Фролова И.Н. Курс лекций "Технологическая оснастка"

Приложение А

Спецификация

=0,2

=0,2 =0,2

=0,2 =0,34

=0,34 =0,185

=0,185