- •4 Система хранения, подготовки и подачи топлива

- •5 Система приготовления и подачи воздуха

- •5.1 Рекуперативный трубчатый воздухоподогреватель

- •5.2 Дутьевой вентилятор

- •6 Описание и схема топочного устройства

- •7 Описание и схема конструкции устройств ввода топлива в топку

- •8 Система шлакозолоудаления

- •9 Система очистки поверхностей нагрева от отложений

- •10 Система удаления и очистки дымовых газов

- •11 Описание и схемы поверхностей нагрева

- •11.1 Радиационно-испарительные поверхности нагрева

- •11.2 Пароперегревательный участок

- •12 Материальный баланс горения топлива

- •13 Расчет теплового баланса котельного агрегата

- •13 Экология энергоблока

- •14 Список использованной литературы

8 Система шлакозолоудаления

Количество золы и шлака, которое образуется на электростанции, зависит от вида

используемого топлива, его зольности, способа его сжигания, расхода и эффективности золоулавливающих устройств.

Находят применение механическая, гидравлическая, пневматическая и смешанная

системы золошлакоудаления. В каждой системе используются элементы другой.

Гидравлические системы получили наиболее широкое распространение. В этих системах могут применяться совместная транспортировка золы и шлака по общим каналам.

Совместное удаление золы и шлака (пульпы) производится багерными насосами,

которые могут размещаться в главном корпусе ТЭС или на некотором удалении

от него. Багерные насосы устанавливаются с резервным и ремонтным агрегатами на каждой насосной станции. В качестве насосов используются специальные центробежные

машины, изготовленные из износостойких материалов. На всасе багерных насосов предусматриваются приемные емкости.

К багерным насосам зола и шлак поступают по самотечным золовым и шлаковым

каналам, которые в пределах котельного помещения выполняются раздельными.

Шлаковые каналы имеют уклон не менее 1,5. Золошлаковые каналы защищают

износостойкой облицовкой. Движение золы и шлака по ним осуществляется под

действием потока воды, поступающего из побудительных сопл, которые располагаются

в торцах каналов, местах их сопряжения, под каждой шлакосмывной шахтой,

под золоспускными течками и по длине каналов. Общая схема золошлакоудаления

показана на рисунке 8.

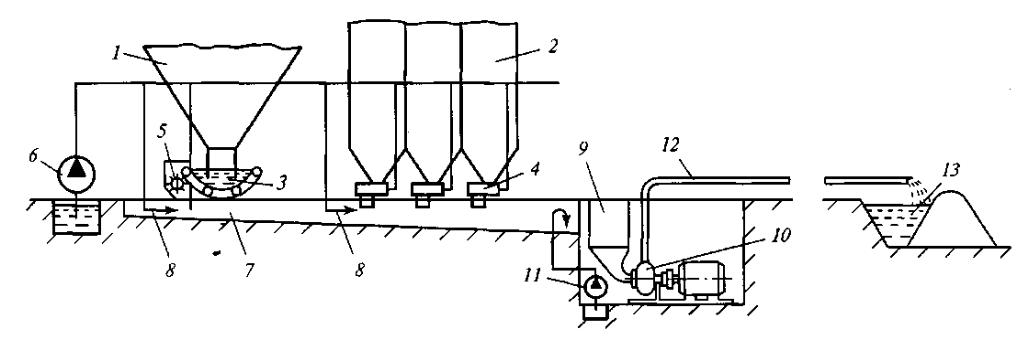

Рисунок 8. Принципиальная схема золошлакоудаления:

1 — топочная камера котла;2 — золоуловитель;3 — ванна со скребковым транспортером для непрерывного шлакоудаления;4 — золосмывной аппарат золоуловителя; 5 — шлакодробилка;6 — смывной насос; 7 — шлакозоловой канал;8 — побудительное сопло;9 — приемный бункер пульпы с металлоуловителем;10 — багерный насос;11 — дренажный насос;12 — пульпопровод;13 — золоотвал.

Для удаления шлака из топочных камер паровых котлов как в жидком, так и в

твердом

состоянии служат механизированные

устройства непрерывного действия:

скребковые транспортеры производительностью

25—35 т/ч; шнековые транспортеры (для

твердого шлака) производительностью

4—8 т/ч и роторные устройства (для жидкого

шлака) производительностью 10 т/ч.

твердом

состоянии служат механизированные

устройства непрерывного действия:

скребковые транспортеры производительностью

25—35 т/ч; шнековые транспортеры (для

твердого шлака) производительностью

4—8 т/ч и роторные устройства (для жидкого

шлака) производительностью 10 т/ч.

Котел оснащен заводским шнековым транспортером.

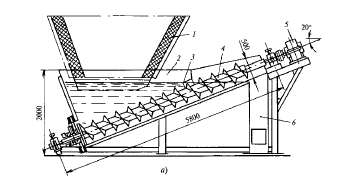

Шнековый шлакоудоляющий транспортер представлен на рисунке

1-бункер холодной воронки;2-ванна,3-кольцо для дробления шлака,4-шнек,5-привод шнека,6-выхд шлака.

Рисунок 8.1 Шнековый шлакоудаляющий транспортер.

Шнековые транспортеры оборудуются наклонным шнеком диаметром 500—

600 мм и длиной 5—8 м, который имеет частоту вращения 2,5—5 мин"1. Под топочной камерой можно устанавливать один или два шнековых транспортера суммарной производительностью до 25 т/ч.

Площади, выделяемые для организации золошлакоотвалов, должны обеспечи

вать работу электростанции в течение не менее 25 лет. Вместимость золошлако

отвалов предусматривается достаточной для работы электростанции в течение

5 лет после вывода ее на проектную мощность. Необходимая площадь отчуждения

для отвалов строящихся ТЭС оценивается по годовому выходу золошлакового мате

риала и составляет 200—500 га при выходе золы и шлака более 1500 тыс. т/год.

Максимальная высота золошлакоотвала 35—40 м.