Курсовой проект по дисциплине «Теория механизмов и машин»

.pdf

31

Равновесие звена 2 в виде равенства нулю суммы всех моментов относительно точки B1:

R12 lA1B1 0,

показывает, что при принятых допущениях R12 0 .

Равновесие звена 3 в виде равенства нулю суммы всех моментов относительно точки B1:

R63 lBC + R43 h43 = 0

позволяет определить величину R63 . Длину плеча h43 можно замерить на выполненной в масштабе расчетной схеме: h43 0.094455 м ;

R |

R43 |

h43 |

17710 0,094455 6970Н. |

63 |

lB C |

0,24 |

|

|

|||

|

1 |

1 |

|

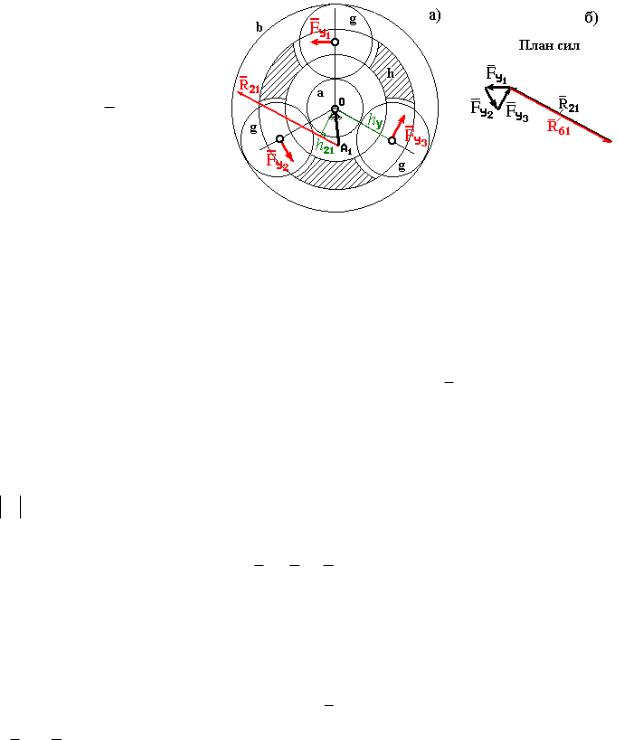

Теперь уравнение равновесия (25) можно решить графически путем построения плана сил

(см. рис.19).

|

|

Задавшись масштабом |

||

|

|

|

|

|

63 |

|

KF 100H / мм были построены |

||

|

63 |

|

|

|

|

|

|

|

|

|

|

сначала R |

и R |

, затем план был |

|

34 |

63 |

|

|

|

63 |

замкнут (см. рис.20). Изменяя |

||

|

|

|||

|

|

длины сторон многоугольника, |

||

|

|

получаем: |

|

|

|

|

|

|

|

|

43 |

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

12 |

R63 1678Н , |

||

|

|

|

Rn |

24440Н , |

|

12 |

|

|

|

|

|

R63 7169Н. |

Рисунок 20 |

|

Рисунок 19

Силовой расчет кривошипа

Силовой расчет кривошипа будем производить методом планов. В отличие от рассмотренных выше структурных групп, кривошип имеет степень свободы W 1 , поэтому сам по себе кривошип не является уравновешенной системой. Его силовой расчет будем рассматривать вместе с силами, приводящими его в движение.

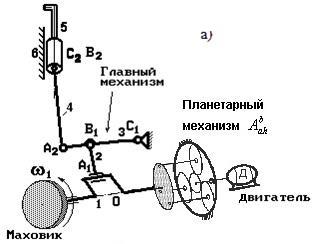

Тип силового расчета кривошипа зависит от того, как передается крутящий момент с вала двигателя на вал кривошипа. В нашем случае момент передается через планетарный зубчатый редуктор схемы A.

Рисунок 21

32

Определим реакцию в опоре

кривошипа R61 . Расчетная схема

приведена на рисунке 22а. Реакция со стороны шатуна 2 на кривошип

R21n R12n . Реакция R12 , её величина и направление были определены выше при силовом расчете трехшарнирной структурной группы

A1B1C1.

Рисунок 22

Расчетная схема была

выполнена в масштабе. Плечо h21 0.0410188 м , а плечо действия уравновешивающих сил:

hy m (Za Zg ) / 2 wag 0,10352м, где m – модуль зубчатых колес, Za , Zg – числа зубьев колес, wag - межосевое расстояние колес a и g.

В данном случае уравновешивающие силы, по своему физическому смыслу – это усилия в осях сателлитов, вращающие водило h, а водило представляет собой одно звено с кривошипом. В нашем случае вес кривошипа G1 пренебрежимо мал по сравнению с R21 .

Уравновешивающую силу найдем из условия равновесия кривошипа в виде равенства нулю суммы моментов относительно точки O:

R21 h21 nW Ry hy 0,

Ry R21 h21 /(nW hy ) 24440 0,0410188 /(3 0,10352) 3228H.

Тогда уравнение равновесия кривошипа:

R21 RУ R61 0

Уравнение решим графически, путем построения плана сил (рис.22б).

Векторы Fy1 , Fy 2 , Fy3 и R21 откладываем в масштабе с учетом направления. В данном

случае уравновешивающие силы образуют замкнутый контур и не влияют на величину реакции в опоре, что можно отметить как одно из преимуществ планетарных механизмов по сравнению с рядными. Замыкая план, находим искомый вектор R61 . В данном случае, когда мы учли

только R21 и FУi , реакция в опоре кривошипа оказалась равной R61 R21 , R61 24440H .

7.Исследование динамических свойств машины и обеспечение требуемой плавности хода

7.1.Постановка задачи, уравнение движения

К машинам, работающим в установившемся режиме, например, к технологическим машинам обычно предъявляют определенные требования по плавности хода. На рисунке 23 изображена схема исследуемого механического пресса. У такой машины слишком большое

33

торможение в процессе технологической операции может привести к снижению качества изготавливаемых деталей.

Коэффициент неравномерности хода является количественной характеристикой степени отклонения угловой скорости от среднего значения. При проектировании машины, работающей в циклическом режиме, обычно задается предельно допустимое значение коэффициента неравномерности хода, и в конечном итоге должно выполняться условие:

факт. |

( 26 ) |

Рисунок 23

Если в результате моделирования окажется, что данное условие не выполняется, то на главный вал машины необходимо

установить маховик, момент инерции которого должен быть подобран так, чтобы (26) выполнилось.

Таким образом, можно сформулировать задачи (цели) исследования как математическое моделирование движения главного вала машины и обеспечение на этой основе заданной плавности хода путем подбора требуемой маховой массы с помощью уравнения движения. Результатом моделирования, т.е. решения данного уравнения, будет искомый закон движения главного вала за один оборот:

1 f ( 1 ) ,

где 1 – угол поворота главного вала, 1 – его угловая скорость.

Решать задачи будем методом приведения, суть которого сводится к следующему. Звено, характер движения которого будет исследоваться, выбирается в качестве звена приведения, к которому приводится вся внешняя нагрузка, действующая на все звенья машины. К этому же звену приводятся все инерционные свойства всех звеньев.

Для того, чтобы составить математическую модель – уравнение движения звена приведения, воспользуемся Принципом виртуальных перемещений, из которого следует, что приращение кинетической энергии системы равно приращению работы внешних сил:

dE dAвн.

Раскрывая выражения для дифференциала кинетической энергии и дифференциала работы для вращающегося звена приведения получаем:

J ПР 2 |

|

|

|

d |

1 |

|

M ПР d |

|

|||

|

2 |

|

1 |

|

|

|

|

или |

|

|

|

|

|

|

|

d |

J ПР 2 |

|

|

|

|

|

|

|

1 |

|

M ПР |

( 27 ) |

|

|

|

||||

|

d 1 |

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

Рассмотрим производную в левой части выражения ( 27 ): |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

d J ПР 2 |

|

|

dJ ПР 2 |

J ПР |

|

d |

2 dJ ПР |

|

d 1 |

|

2 |

dJ ПР |

|

d |

|||||||

|

|

|

1 |

|

|

|

1 |

|

2 |

1 |

1 |

|

J ПР |

|

1 |

|

|

|

1 |

|

J ПР |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

2 |

|

|

d 1 2 |

2 |

1 |

d 1 |

2 d 1 |

1 |

dt |

|

|

1 |

|

2 d 1 |

|

dt |

|||

|

d 1 |

|

|

|

|

|

|

|

|

|||||||||||||

Подставляя этот результат в выражение (27) получаем уравнение движения звена приведения в дифференциальной форме:

J ПР d 1 12 dJ ПР M ПР

dt 2 d 1

или

J ПР |

d 2 |

|

2 |

dJ ПР |

M |

ДПР MСПР |

|

||

|

|

1 |

1 |

|

( 28 ) |

||||

dt |

2 |

|

2 |

d |

|||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

1 |

|

|

|

где MДПР – приведенный момент сил движущих, MСПР – приведенный момент сил сопротивления.

Решением уравнения (28) являются функции: 1(t) и 1(t). Исключая t как параметр, можно получить функцию 1( 1) за цикл движения, например, за один оборот главного вала.

Момент инерции маховика входит составной частью в JПР. Для механического пресса общий приведенный момент инерции машины состоит из четырех частей:

|

|

JПР = JГМПР( 1) + JЗМПР + JРДПР + JМПР |

( 29) |

|

|

|

|

где JГМПР( 1) – приведенный момент инерции главного механизма, |

|

||

JЗМПР – приведенный момент инерции зубчатого механизма, |

|

||

JРДПР – приведенный момент инерции ротора двигателя, |

|

||

JМ |

ПР |

– приведенный момент инерции маховика. |

|

|

|

||

В выражении (29) все слагаемые известны, кроме JМПР. Его значение надо подобрать в процессе решения уравнения движения так, чтобы выполнилось условие (26). При моделировании установившегося режима работы возникает еще одна проблема – определение начальных условий.

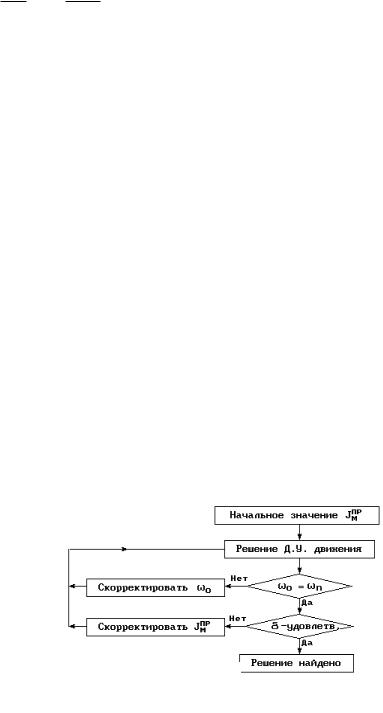

Обе этих задачи решаются с помощью алгоритма, представленного на рис.24.

Для обеспечения требуемой плавности хода уравнение (28) решается многократно.

На основе описанного выше решения уравнения движения, проведем моделирование движения звена приведения в программе

Mechanic.

Рисунок 24

35

7.2.Результаты математического моделирования и их анализ

В соответствии с ТЗ допускаемый коэффициент неравномерности хода при исследовании динамики машины [ ] = 0,1. Проведем расчет движения кривошипа в программе Mechanic. График изменения скорости вращения кривошипа относительно средней, а также графики приведенных моментов приведены на рисунке 25.

Результаты расчета:

Начальный момент инерции маховика JМ пр. 45,235кг м2 ;

факт. 0,1 ;

макс 9,758 (1/ с);

мин 8,829 (1/ с);

макс 7,891 (1/ с2 );

мин 19,94 (1/ с2 ).

Рисунок 25

Проанализируем полученные результаты моделирования:

Участок 1. Главный вал тормозится т.к. MДПР < MСПР + MJПР. MJПР на этом участке является моментом сопротивления.

Участок 2. Главный вал разгоняется т.к. MДПР + MJПР > MСПР. MJПР на этом участке является моментом движущим.

36

Участок 3. Главный вал резко тормозится т.к. началась технологическая операция и MСПР существенно больше всех остальных моментов.

Участок 4. Главный вал разгоняется т.к. из-за торможения в соответствии с механической характеристикой (см. рис.14) возрос MДПР и стал больше чем MСПР. MJПР на этом участке существенного влияния на движение не оказывает.

Участок 5. Главный вал тормозится т.к. возрос MJПР, который на этом участке является моментом сопротивления.

Участок 6. Главный вал разгоняется т.к. во-первых MДПР > MСПР, а кроме того MJПР изменил знак и стал движущим.

Таким образом, колебания угловой скорости главного вала машины в данном случае вызываются двумя причинами:

1.В каждый данный момент времени, приведенный к главному валу момент сил движущих не равен приведенному моменту сил сопротивления.

2.Возникновением дополнительного динамического момента MJПР, вызванного переменностью приведенного момента инерции.

Заключение

В курсовом проекте решен ряд взаимосвязанных задач по проектированию и исследованию механического пресса, производящего технологическую операцию вытяжки. Это позволило познакомиться с основами проектирования машинного агрегата с учетом Технического задания, закрепить полученные ранее знания в области механики. Во время выполнения курсового проекта были произведены:

-кинематический и структурный анализ главного механизма пресса

-анализ внешних сил и реакций в механизме в результате действия технологической силы

-выбор исполнительного двигателя (4A90LB8Y3) и передаточного механизма

-исследование динамических свойств механического пресса и выбор массы махового элемента для обеспечения плавности хода и снижения необходимой мощности двигателя

Литература

1.Лавров В. Ю. Теория механизмов и машин [Электронный ресурс] : Курс лекций / Лавров В. Ю. - СПб.: Кафедра прикладной механики БГТУ «ВОЕНМЕХ», 2000. – 170с.

2.Справочные материалы, таблицы, библиотеки программы Mechanic