В курсовом проекте произведен расчет установки по разделению четырехкомпонентной смеси: приведена характеристика исходных веществ, выбрана схема разделения исходной смеси, рассчитаны размеры и основные параметры работы ректификационных колонн, выбраны контактные устройства, рассчитаны основные параметры материальных потоков и основные параметры аппаратов.

42 с., 25 рис., 23 таб., 9 наименований библиографических источников.

Содержание С.

Введение 4

1 Характеристика исходных компонентов 7

2 Разделение исходной смеси методом многократного испарения

и конденсации 12

3 Выбор и обоснование схемы разделения исходной смеси 17

4 Расчёт по определению оптимального ввода сырья и оптимального

размера колонн 18

5 Расчёт основных параметров работы ректификационных колонн 26

6 Расчёт контактных устройств и основных размеров колонн 33

7 Основные параметры материальных потоков 38

9 Основные параметры аппаратов 40

Заключение 41

Список используемой литературы 42

Приложение А 43

Введение [1]

Ректификация (от лат. rectus — прямой и facio — делаю) — это процесс разделения бинарных или многокомпонентных смесей за счет противоточного массо- и теплообмена между паром и жидкостью.

При ректификации потоки пара и жидкости, перемещаясь в противоположных направлениях (противотоком), многократно контактируют друг с другом в специальных аппаратах (ректификационных колоннах), причём часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Такое противоточное движение контактирующих потоков сопровождается процессами теплообмена и массообмена, которые на каждой стадии контакта протекают (в пределе) до состояния равновесия; при этом восходящие потоки пара непрерывно обогащаются более летучими компонентами, а стекающая жидкость — менее летучими.

В основе ректификации лежит тот факт, что паровая фаза, находящаяся в равновесии с жидкой смесью, как правило, имеет состав, отличающийся от состава жидкой смеси. Обычно в равновесной паровой фазе, оказываются концентрации компонентов с меньшей температурой кипения и ниже – концентрации с более высокой температурой кипения. Иногда – при соответствующем фазовом равновесии возможно обогащение паровой фазы компонентами с высокой температурой кипения.

Производя многократное контактирование неравновесных потоков паровой и жидкой фаз, направляя после каждой ступени пары на смешение с жидкостью, более богатой НКК по сравнению с равновесной с этими парами жидкостью, а жидкость на контакт с парами, более бедными НКК, можно изменить составы фаз желаемым образом.

Подобное контактирование фаз по схеме противотока в целом по аппарату осуществляется в специальных аппаратах – ректификационных колоннах, заполненных различными контактными устройствами: тарелками, насадками и т.п.

Способ контактирования фаз внутри колонны: ступенчатый (на тарелках)

или непрерывный (вдоль слоя насадки), оказывает существенное влияние на глу-

бину достигаемого разделения и на методы анализа и расчета процесса в целом.

В насадочной колонне происходит типичный противоточный дифференциальный процесс – потоки флегмы и паров находятся в постоянном взаимодействии на поверхности насадки, перенос вещества между фазами идет непрерывно.

Выбор типа массообменных элементов в ректификационной колонне связан со многими факторами.

При разделении веществ с низкой термической стабильностью применяют насадочные колонны или колонны с провальным типом тарелок. Такие устройства имеют меньшее гидродинамическое сопротивление и позволяют избежать чрезмерно высокой температуры в нижней части колонны и в кубе. Недостаток таких устройств – узкий диапазон устойчивой работы. При работе с высококипящими веществами нередко используют вакуум и ректификацию с подачей водяного пара непосредственно в куб колонны.

При отсутствии указанной проблемы, связанной со стабильностью веществ, предпочтительно использовать колонны с клапанными или колпачковыми тарелками.

В настоящее время ректификацию все шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров, полупроводников и различных других веществ высокой чистоты). Ректификацию широко используют в промышленности для полного разделения смесей летучих жидкостей, частично или целиком растворимых одна в другой.

Таким образом, процесс ректификации есть процесс разделения жидких смесей, компоненты которых различаются по температурам кипения, осуществляемый путем противоточного, многократного контактирования неравновесных паров и жидкости.

-

Характеристика исходных компонентов

1.1 Основные свойства исходных веществ

Таблица 1 – Основные свойства исходных компонентов

|

Имя компонента |

пропан |

i-бутан |

октан |

нонан |

Пропан казан |

Гепто казан |

||

|

Химическая формула |

С3H8 |

С4H10 |

C8H18 |

C9H20 |

C23H48 |

C27H56 |

||

|

Молекулярная масса, г/моль |

44,10 |

58,12 |

114,22 |

128,3 |

324,6 |

380,7 |

||

|

Нормальная температура кипения, оС |

-42,10 |

-11,73 |

125,7 |

150,8 |

380,2 |

422,1 |

||

|

Стандартная плотность жидкости кг/м3 |

506,7 |

562,00 |

705,4 |

720,2 |

799,9 |

807,1 |

||

|

Теплота сгорания ккал/кг·моль |

-4,88·105 |

6,34·105 |

-1,22·106 |

1,37·106 |

3,38·106 |

3,96·106 |

||

|

Теплота образования ккал/кг·моль |

-2,48·104 |

3,21·104 |

-4,9·104 |

5,47·104 |

1,24·105 |

1,43·105 |

||

|

|

|

Критические свойства |

||||||

|

Температура, оС |

96,75 |

134,9 |

295,4 |

321,4 |

522,9 |

522,9 |

||

|

Давление, кПа |

4257 |

3648 |

2497 |

2300 |

1020 |

883,0 |

||

|

Объем, м3/кг |

0,20 |

0,26 |

0,48 |

0,54 |

1,35 |

1,57 |

||

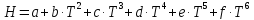

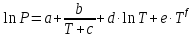

1.2 Свойства, зависящие от температуры

1.2.1 Энтальпия пара

Массовая энтальпии пара определяются по формуле (1):

,

(1)

,

(1)

где a, b, c, d, e, f – расчетные коэффициенты

T – температура, K

Коэффициенты для расчета энтальпии пара приведены в таблице 3.

Таблица 2 – Расчетные коэффициенты

|

Коэффи. |

пропан |

изобутан |

октан |

нонан |

С23 |

С27 |

|

a |

39,49 |

30,90 |

126,51 |

4,97∙10-9 |

-39,81 |

-52,45 |

|

b |

0,3950 |

0,1533 |

-0,27 |

-6,53∙10-2 |

0,2963 |

0,3196 |

|

c |

2,114∙10-3 |

2,63∙10-3 |

3,99∙10-3 |

3,40∙10-3 |

2,86∙10-3 |

2,86∙10-3 |

|

d |

3,965∙10-7 |

7,27∙10-8 |

-1,97∙10-6 |

-1,25∙10-6 |

-7,07∙10-3 |

-7,1∙10-7 |

|

e |

-6,62∙10-10 |

-7,27∙10-10 |

6,23∙10-10 |

2,01∙10-10 |

0 |

0 |

|

f |

1,67∙10-13 |

2,36∙10-13 |

-9,38∙10-14 |

-2,24∙10-23 |

0 |

0 |

Данные по расчету энтальпии приведены в таблице 3.

Таблица 3 - Данные по расчету энтальпии

|

T, K |

Энтальпия H, кДж/кг |

|

|

|||||

|

С3H8 |

C4H10 |

C8H18 |

C9H20 |

C23H48 |

C27H56 |

|||

|

273,15 |

309,76 |

267,16 |

313,53 |

211,74 |

240,38 |

234,21 |

||

|

293,15 |

342,15 |

299,25 |

344,90 |

243,32 |

275,34 |

269,65 |

||

|

313,15 |

333,15 |

333,25 |

378,31 |

276,84 |

312,09 |

306,88 |

||

|

353,15 |

353,15 |

406,84 |

413,70 |

312,23 |

350,60 |

345,87 |

||

|

373,15 |

373,15 |

446,38 |

451,00 |

349,45 |

390,83 |

386,58 |

||

|

393,15 |

490,21 |

487,71 |

490,17 |

388,46 |

432,76 |

428,98 |

||

|

413,15 |

531,39 |

530,78 |

531,14 |

429,20 |

476,34 |

473,04 |

||

|

433,15 |

574,21 |

575,57 |

573,85 |

471,63 |

521,55 |

518,73 |

||

|

453,15 |

618,68 |

622,05 |

618,26 |

515,72 |

568,34 |

566,00 |

||

|

473,15 |

664,76 |

670,17 |

664,31 |

561,40 |

616,69 |

614,83 |

||

|

493,15 |

712,43 |

719,90 |

711,95 |

608,65 |

666,57 |

665,18 |

||

|

513,15 |

761,67 |

771,20 |

761,13 |

657,42 |

717,93 |

717,01 |

||

|

533,15 |

812,47 |

824,03 |

811,80 |

707,66 |

770,74 |

770,30 |

||

По полученным данным строим график зависимости H = f(T) для компонентов в диапазоне температур от 0 до 5000 К (рисунок 1).

Рисунок 1 – Энтальпия пара

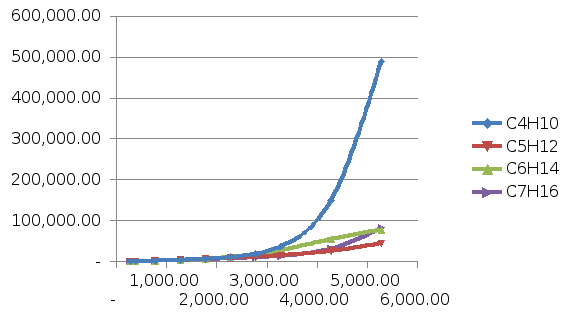

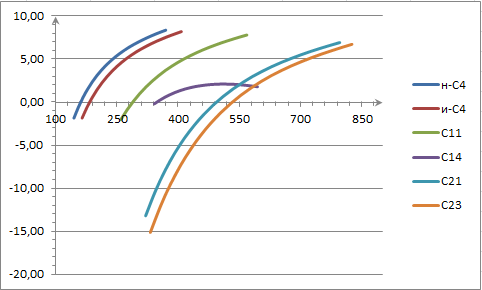

1.2.2 Давление паров по Антуану определяются по формуле (2):

,

(2)

,

(2)

где a, b, c, d, e, f – расчетные коэффициенты

Т – температура, К

Коэффициенты для расчета энтальпии пара приведены в таблице 4.

Таблица 4 – Расчетные коэффициенты

|

|

a |

b |

c |

d |

e |

f |

|

С3H8 |

52,38 |

-3491 |

0,00 |

-6,109 |

1,11910-5 |

2,00 |

|

C4H10 |

58,78 |

-4139 |

0,00 |

-7,017 |

1,03710-5 |

2,00 |

|

C8H18 |

87 |

-7891 |

0,00 |

-10,63 |

6,47410-6 |

2,00 |

|

C9H20 |

112 |

-9559 |

0,00 |

-14,27 |

8,4610-6 |

2,00 |

|

C23H48 |

212,9 |

-2,18106 |

0,00 |

-27,53 |

8,4210-6 |

2,00 |

|

C27H56 |

148,8 |

-2,06104 |

0,00 |

-17,55 |

2,3410-18 |

6,00 |

По расчетным показаниям построен график (рисунок 2).

Рисунок 2 – Упругость паров по Антуану

-

Разделение исходной смеси методом многократного испарения (конденсации) [2]

Использованием простой перегонки разделения компонентов при постепенном испарении не достигается.

Принцип однократного испарения (конденсации) реализуется в пустотелом аппарате, называемом газосепаратор или пароотделитель, полученный состав конденсата является неприемлемым, однако конструкция аппарата является более удачной по сравнению с предыдущим аппаратом(перегонная колба). Повторяя несколько раз процессы однократного испарения и конденсации, достигаются желаемые составы паровой и жидких фаз, но масса конденсата незначительна по сравнению с массой исходной смеси. Также при этой технологии более громоздкое и дорогое аппаратурное оформление.

Все предыдущие недостатки реализуются в одном аппарате, который включает процессы многократного испарения и конденсации на каждой ступени контакта, называемыми тарелками.

Многократное испарение — способ осуществления перегонки (дистилляции). Используется наряду с однократным и постепенным испарением как метод разделения компонентов смесей взаимно растворимых жидкостей на отдельные компоненты или фракции (для сложных смесей, например таких как нефть), которые отличаются по температурам кипения как друг от друга, так и от исходной смеси.

Перегонка с многократным испарением состоит из двух или более однократных процессов перегонки с повышением рабочей температуры на каждом этапе. Первоначально происходит отделение паров от жидкости, а затем — на второй ступени — жидкая фаза, оставшаяся при отделении паров в первой ступени, вновь испаряется и т. д. При этом могут быть получены несколько продуктов, в различной степени обогащенных низкокипящими компонентами.

Разделение смесей методом многократного испарения и конденсации основано на том, что в парожидкостной смеси доля низкокипящих компонентов в паре будет выше, чем в исходном потоке, и соответственно доля высококипящих компонентов в жидкости будет выше, чем в исходном потоке. Таким образом, много раз нагревая поток, разделяя его в сепараторе и отбирая пар или жидкость, можно получать нужный компонент.

Задание

Разделение смеси, состоящей из и-бутана, и-пентана, и-гексана, и-гептана с мольными долями 0,37; 0,21; 0,31; 0,11 соответственно.

Расход смеси составляет 32 кг/c.

Таблица 9 – Характеристики материальных потоков при сепарации

|

Имя |

Доля пара |

Температура, 0C |

Давление, кПа |

Массовый расход, кг/с |

Мольные доли |

|||

|

и-бутан |

и-пентан |

и-гексан |

и-гептан |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

сырье |

0,50 |

37,15 |

101,30 |

32,00 |

0,3700 |

0,2100 |

0,3100 |

0,1100 |

|

пар |

1,00 |

37,15 |

101,30 |

13,28 |

0,6057 |

0,2415 |

0,0832 |

0,0696 |

|

жидкость |

0,00 |

37,15 |

101,30 |

17,34 |

0,1343 |

0,1785 |

0,5368 |

0,1504 |

|

продукт 1 |

0,09 |

42,00 |

96,00 |

17,34 |

0,1343 |

0,1785 |

0,5368 |

0,1504 |

|

пар 1 |

1,00 |

42,00 |

96,00 |

1,24 |

0,5163 |

0,2780 |

0,1152 |

0,0905 |

|

жидкость 1 |

0,00 |

42,00 |

96,00 |

16,10 |

0,0966 |

0,1687 |

0,5785 |

0,1563 |

|

продукт 2 |

0,09 |

47,00 |

91,00 |

16,10 |

0,0966 |

0,1687 |

0,5785 |

0,1563 |

|

пар 2 |

1,00 |

34,95 |

91,00 |

1,60 |

0,5544 |

0,2882 |

0,0803 |

0,0771 |

|

жидкость 2 |

0,00 |

34,95 |

91,00 |

20,24 |

0,1169 |

0,2057 |

0,5145 |

0,1629 |

|

продукт 3 |

0,08 |

39,00 |

86,00 |

20,24 |

0,1169 |

0,2057 |

0,5145 |

0,1629 |

|

поток 2 |

1,00 |

47,50 |

81,00 |

7,82 |

0,3440 |

0,3333 |

0,1864 |

0,1362 |

|

пар 3 |

1,00 |

39,00 |

86,00 |

1,37 |

0,4683 |

0,3261 |

0,1079 |

0,0978 |

Продолжение таблицы 9 - Характеристики материальных потоков при сепарации

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

жидкость 3 |

0,00 |

39,00 |

86,00 |

18,86 |

0,0845 |

0,1946 |

0,5520 |

0,1689 |

|

продукт 4 |

0,29 |

54,00 |

81,00 |

18,86 |

0,0845 |

0,1946 |

0,5520 |

0,1689 |

|

пар 4 |

1,00 |

54,00 |

81,00 |

4,85 |

0,2244 |

0,3528 |

0,2518 |

0,1710 |

|

жидкость 4 |

0,00 |

54,00 |

81,00 |

14,02 |

0,0271 |

0,1296 |

0,6752 |

0,1681 |

|

продукт 5 |

0,13 |

59,00 |

76,00 |

14,02 |

0,0271 |

0,1296 |

0,6752 |

0,1681 |

|

прод 22 |

0,98 |

45,00 |

76,00 |

7,82 |

0,3440 |

0,3333 |

0,1864 |

0,1362 |

|

жидкость 112 |

0,00 |

45,00 |

76,00 |

0,19 |

0,0484 |

0,1492 |

0,6337 |

0,1687 |

|

поток 1 |

1,00 |

37,45 |

96,00 |

14,52 |

0,5983 |

0,2445 |

0,0859 |

0,0714 |

|

прод 11 |

0,65 |

12,00 |

91,00 |

14,52 |

0,5983 |

0,2445 |

0,0859 |

0,0714 |

|

пар 33 |

1,00 |

12,00 |

91,00 |

8,78 |

0,7554 |

0,2041 |

0,0120 |

0,0285 |

|

жидк 33 |

0,00 |

12,00 |

91,00 |

5,73 |

0,3031 |

0,3204 |

0,2246 |

0,1519 |

|

пар 5 |

1,00 |

58,85 |

76,00 |

1,67 |

0,1241 |

0,3283 |

0,3429 |

0,2047 |

|

жидкость 5 |

0,00 |

58,85 |

76,00 |

12,54 |

0,0127 |

0,0998 |

0,7250 |

0,1625 |

|

прод 6 |

0,16 |

63,00 |

71,00 |

12,54 |

0,0127 |

0,0998 |

0,7250 |

0,1625 |

|

жидк 6 |

0,00 |

63,00 |

71,00 |

10,63 |

0,0047 |

0,0675 |

0,7782 |

0,1496 |

|

прод 7 |

0,36 |

68,00 |

66,00 |

10,63 |

0,0047 |

0,0675 |

0,7782 |

0,1496 |

|

пар 7 |

1,00 |

68,00 |

66,00 |

3,69 |

0,0116 |

0,1367 |

0,6371 |

0,2146 |

|

жидкость 7 |

0,00 |

68,00 |

66,00 |

6,95 |

0,0009 |

0,0288 |

0,8570 |

0,1133 |

Продолжение таблицы 9 - Характеристики материальных потоков при сепарации

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

прод 8 |

0,28 |

68,99 |

61,00 |

6,95 |

0,0009 |

0,0288 |

0,8570 |

0,1133 |

|

пар 8 |

1,00 |

68,99 |

61,00 |

1,90 |

0,0026 |

0,0691 |

0,7461 |

0,1822 |

|

жидкость 8 |

0,00 |

68,99 |

61,00 |

5,05 |

0,0002 |

0,0132 |

0,9001 |

0,0866 |

|

пар 112 |

1,00 |

45,00 |

76,00 |

7,63 |

0,3499 |

0,3369 |

0,1776 |

0,1356 |

|

пар 6 |

1,00 |

63,00 |

71,00 |

1,90 |

0,0534 |

0,2637 |

0,4548 |

0,2281 |

Схема сепарации приведена в приложении (рисунок А.1).

В процессе многократного испарения и конденсации получен и- гептан с чистотой 0,9001 и массовым расходом 5,05 кг/с. Данная технология требуете установки большого количества сепараторов и теплообменников, что ведет большим затратам.