Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

«Уфимский государственный нефтяной технический университет»

Кафедра «Технология нефтяного аппаратостроения»

Пояснительная записка к курсовому проекту

по дисциплине: «Изготовление технологического оборудования обработкой давлением»

на тему: «Разработка технологического процесса горячей штамповки сферических днищ»

Выполнил:

ст. гр. МА-09-01 Р.Р. Аитов

Проверил:

доцент А.М. Забатурин

Уфа 2012

Содержание

Введение…………………………………………………………………………...

Задание на курсовое проектирование………………………………………......

1 НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ

ПРИ ВЫТЯЖКЕ ДНИЩ……………………………………………………….

1.1 Напряженное состояние………………………………………………….

1.2 Деформированное состояние…………………………………………..

2 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ СФЕРИЧЕСКИХ ДНИЩ……...…..

2.1 Расчет внутренней поверхности……………………………………….

2.2 Расчет диаметра развертки……………………………………………..

2.3 Расчет диаметра исходной заготовки .………………………………...

2.4 Расчет веса днища………………………………………………………

2.5 Расчет ёмкости днища ………………………………………………….

3 РАСЧЕТ УСИЛИЯ ШТАМПОВКИ ……………………………………... .. . 3.1 Определение способа вырезки заготовки днища……………………. …..

3.2 Рациональный раскрой………………………………………………..

4 РАСЧЕТ УСИЛИЯ ШТАМПОВКИ…………………………………..………..

5 КОНСТРУКЦИИ И ОСНОВНЫЕ ДЕТАЛИ ШТАМПОВ

ДЛЯ ГОРЯЧЕЙ ВЫТЯЖКИ ДНИЩ ………………………………………

5.1 Расчет основных деталей штампов……………………………………

5.1.1 Расчет матрицы………………………………………………………….

5.1.2 Расчет корпуса матрицы……………………………………………......

5.1.3 Расчет рабочей части пуансона………………………………………..

5.1.4 Расчет надставки пуансона……………………………………………..

5.2. Расчет прижима с переходным кольцом. ………………………………..

5.3. Определение высоты штампа…………………………………………….

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………

Введение

В технологии аппаратостроения важное место занимает обработка металлов давлением. Совершенствуются процессы горячей и холодной листовой штамповки, осуществляемые на универсальном (молотах, прессах, горизонтально-ковочных машинах) и специализированном (вальцах, горизонтально-гибочных, электровысадочных, раскатных, радиально-ковочных машинах) оборудовании. Все шире распространяются новые способы листового и объемного деформирования – изотермическая штамповка, штамповка на многоплунжерных прессах, высокоскоростная штамповка, холодное выдавливание и др.

Основными направлениями в развитии штамповки базовых деталей аппаратов являются:

- повышения точности заготовок и поковок за счет перевода их изготовления с молотов на горячештамповочные прессы и горизонтально- ковочные машины, применения малоокислительного нагрева заготовок, калибровочные операции, а также использование специализированного оборудования;

- сокращение расхода металла благодаря внедрению рационального раскроя заготовок под штамповку, малооблойной и безоблойной штамповки, комбинированных способов штамповки;

- увеличение производительности штамповки, достигаемое при широком использовании прогрессивного кузнечно-штамповочного, в том числе автоматов и автоматических линий.

Штампованные заготовки производят объемной и листовой штамповкой. Отличительной особенностью объемной штамповки по сравнению со свободной ковкой является необходимость специального штампа. Однако это делает объемную штамповку рентабельной только в серийном и массовом производстве.

Отдельную группу штампованных заготовок представляют заготовки из листового металла. Листовой металл широко используется для штампованных заготовок.

При изготовлении заготовок используют различные приемы кузнечно-прессовой технологии, например вырубки, вытяжку, пробивки и др.

Одним из видов листоштампованных заготовок в нефтехимическом машиностроении, выпускаемых серийно, являются заготовки днищ, сосудов и аппаратов.

Задание на курсовое проектирование.

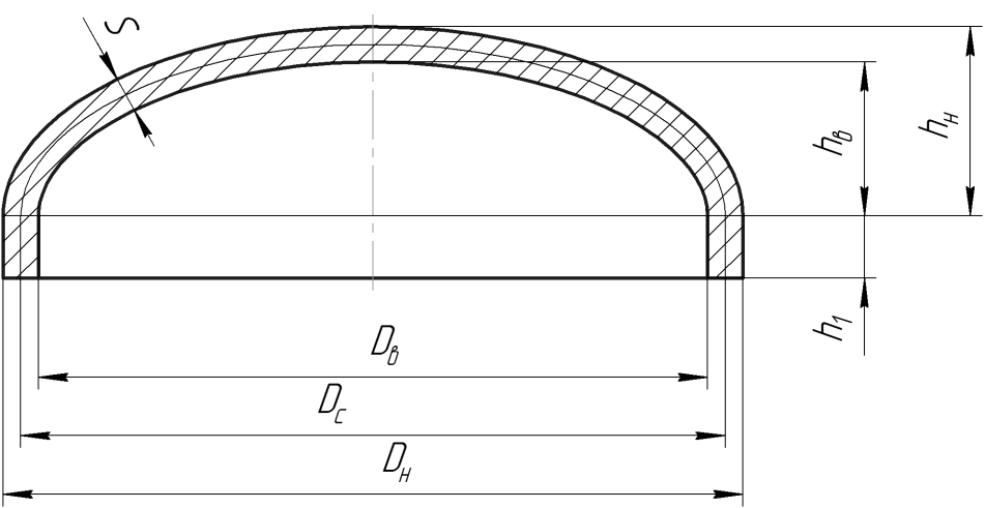

Определить основные данные для разработки технологического процесса производства 20 сферических днищ размером DB=1200 мм, hв=80 мм, S=12 мм. Для производства днищ использовать сталь 20 К.

2. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ СФЕРИЧЕСКИХ ДНИЩ

2.1 Расчет внутренней поверхности

FB-площадь внутренней поверхности

FВ=π*DВ*(h1+0,5DВ) (2.1)

FB=3,14*1200*(80+0,5*1200)= 2562240 мм2

2.2 Расчет диаметра развертки

D=2√ Dс (h+0.5 Dс) (2.2)

Dс= Dв + S

D=2√(1200+12)[80+0,5·(1200+12)]=1823,66 мм

2.3 Расчет веса днища

Вес днища можно определить по формуле:

Q=π/4·γ·S·D2. (2.3)

Q=3,14/4·7,85·10-6·12·1823,662 =245,92 кг

где γ = 7,85г/см3 - удельный вес материала днища.

2.5 Расчет ёмкости днища

V=π/4·DВ2(h1+0,333·DВ) (2.4)

V=(3,14/4)·12002·(80+0,333·1200)= 542. 106 мм 3 =0,542м3

Вывод: значения основных параметров из библиотеки и полученные при расчете

Площадь внутренней поверхности, FB |

2,564 |

2,562 |

Объем внутренней поверхности, V |

0,54286 |

0,542 |

Масса, Q |

246 |

245,92 |

3 ВЫБОР РАЦИОНАЛЬНОГО ВАРИАНТА РАСКРОЯ

3.1 Определение способа вырезки заготовки днища

Возможны два варианта: на ножницах или термической резкой.

Для определения способа вырезки необходимо определит эквивалентное содержание углерода согласно ГОСТ 27772-82 по формуле:

Сэкв=С+Мn/6+Si/24+Cr/5+Ni/40+Mo/4+V/14+0,4+Cu/13+P/2 (3.1)

Химический состав стали 20К, согласно марочнику по сталям: : С – 0,16-0,24%; Si - 0,15-0,3%; Мn - 0,35 -0,65%; Cr до 0,3%; Ni и Cu до 0,01%.

Сэкв = 0,24 + 0.65/6 + 0,3/24+ 0,3/5 + 0,3/40 + 0,3/13+0.04/2 =0.471

Так как Сэкв меньше 0,65 может быть применена термическая резка.

Определение диаметра заготовки

Размер заготовки определяют с учетом операционных припусков на обработку; изменения толщины стенки изделия в процессе штамповки.

Раскрой металла сопряжен с потерями вследствие:

- окисления и плавления при термической резке;

- повреждениями и образованием трещин при механической резке

Припуск на обработку при термической вырезке заготовки кроме припуска на механическую обработку необходимо учитывать окисляемы и выплавляемый слои металла:

ZH = 0,825 + 0,06 S, но не менее 3 мм, (3.2)

С = 2 + 0,025 S. (3.3)

Подставляем значения:

ZH = 0,825 + 0,06*12=1,545, но не менее 3 мм, значит ZH = 3мм;

С = 2 + 0,025*12=2,3 мм.

С учетом известного коэффициента 𝜆 и припусков на механическую обработку и обрезку детали по высоте диаметр заготовки определяется по формуле:

Dз = Dр √ 𝜆+2(ZH + h2)+ C, (3.4)

Dз = 1823,66 √ 1+2(3 + 35)+ 2,3=1902мм.

3.2 Выбор рационального варианта раскроя

По ГОСТ 19903-74 подбирается лист, размеры которого по ширине близки к диаметру D=1902 мм.

Стандартная ширина листа, из которого можно вырезать цельный круг, равна 2000 мм, длина листа при этом может быть в пределах от 3000 до 10000 мм. Требуется изготовить 20 днищ , следовательно, длину лист должен иметь такую, чтобы были минимальные отходы. При длине листа 10000 мм из него можно вырезать 5 заготовок. Отходы в % определяются по формуле:

(3.5)

где F листа - площадь поверхности листов

Fднищ - площадь поверхности днища

Fлиста=a*b , (3.6)

Где а и b-длина и ширина листа, n – количества днищ, выкраиваемых из листа;

Fлиста=10*1,9=19 м2;

Fднищ=πD32/4 (3.7)

Fднищ=3,14*1,92/4=2,83 м2;

∆F=(19-2,83*5)/(2,83*5)=34%.

Рассмотри и другие варианты расположения сварных швов на заготовке и разместим их на листе.

Площадь отходов при выборе рационального раскроя 72360 мм2

4. Расчет усилия штамповки

Расчетная температура для S=12 мм составляет 700°С, при этом σtB=9,2 кг/мм2

![]() (4.1)

(4.1)

где Р - усилие штамповки, т;

n - коэффициент, учитывающий упрочнение металла и силы трения в штампе, n=1,5-2,0;

σtB-придел прочности металла заготовки при расчетной температуре, кг/мм:;

D - диаметр заготовки для днища, мм;

Dcp- средний диаметр готового днища, мм;

S - толщина днища, мм;

Р1= (1,5·9,2·3,14·12·(1200+12)1n(1823,66/1212))/1000 =258,3 т

Р2= (2·9,2·3,14·12·(1200+12)1n(1823,66 /1212))/1000 = 344 т

Усилие гидропресса будет в пределах от 258,3 до 344 т. Следовательно, для штамповки днищ по заданию необходимо иметь гидравлический пресс мощностью не менее 258,3т.

5. Конструкции и основные детали штампов

ДЛЯ ГОРЯЧЕЙ ВЫТЯЖКИ ДНИЩ

5.1 Расчет основных деталей штампа

5.1.1 Расчет матрицы

Рисунок 5.1 - Конструкция матрицы для расчета напряжений и размеров

Формула для определения внутреннего диаметра матрицы зависит также от того, какой диаметр днища необходимо получить близким к номинальному - внутренний или наружный. Для сосудов, работающих под давлением, обычно за номинальный размер принимается внутренний диаметр днища. В этом случае сначала определим диаметр пуансона в нижней его части:

![]() (5.1)

(5.1)

где h1- высота борта днища без припуска;

α- угол наклона конической части пуансона; определяется по графику (см. рисунок 6.1) для толстостенных днищ.

kу- коэффициент усадки днища, определяемый с помощью графика.

DПH=(1200-2.80.tg2,20).1,006=1201 мм

Определим диаметр пуансона в верхней части, где заканчивается конусная часть:

Dпв=Dпн+2tgα(h1+ h2+ h3)ky. (5.2)

где h1- высота припуска на обработку по борту днища;

h3 - дополнительная высота конической части пуансона для гарантированного съема днищ с конической части в случае большей вытяжке изделия, чем расчетная, или увеличения диаметра заготовки. Величина h3 для днищ диаметром меньше 2000 мм принимается равной 20 мм.

Dпв=1201+2 tg2,2 (80+20+20) 1,006=1210 мм

Определяем внутренний диаметр матрицы:

![]() (5.3)

(5.3)

Примечание. kу - определяется по графику как номинальная величина усадки.

Z – суммарный односторонний зазор между матрицей и пуансоном, определяемый по формуле:

Z=S·(1+n) (5.4)

DMB=1201+2 tg2,2 (80+20)1,006+2.14,4=1237,53 мм

Остальные размеры матрицы определяются по таблице 5.1

Таблица 5.1 – Основные размеры матрицы, мм

|

|

|

|

|

|

|||||||||

Dмн |

Нм |

Нц |

Нш |

dц |

h |

a |

b |

c |

l |

|||||

2298 |

250 |

125 |

65 |

75 |

10 |

70 |

3 |

70 |

150 |

|||||

Рисунок 5.2 – Конструкция и основные размеры матрицы

Проверочный расчет проводим по следующей схеме.

1. Принимаем, что максимальные напряжения возникает тогда, когда направление усилия при штамповке составляет с плоскостью матрицы кольца угол 8...12°.Так как кольцо имеет небольшую высоту, то рассматриваем нагрузку на него как равномерно распределенное по контуру распорное усилие (рисунок 5.3).

Рисунок 5.3 – Расчетная схема матрицы

2. Определяем величину распорного усилия Q:

![]() (5.5)

(5.5)

где Р - усилие штамповки

α =10°

Q1=(344 ·cos10)/(2·sin10)=991т

3. Удельное давление на единицу площади полукольца:

![]() (5.6)

(5.6)

где Нм=250мм - высота кольца матрицы.

q1=991/(0,5·3,14·1237,53.250)=0,00174 кгс/мм2

4. Тангенциальные напряжения на внутренней поверхности:

![]() (5.7)

(5.7)

где k - отношение внутреннего диаметра кольца к наружному:

k=DMB./DMH=1237,53/2298=0,54 (5.8)

σ2B= 0,00174 (1+0,542)/(1-0,542)=0,0032 кгс/мм2

Тангенциальные напряжения на наружной поверхности:

σ2H=q12k2/(1-к2) (5.9)

σ2н= 0,00174 ·2·0,542 /(1-0,5742)=0,002 кгс/мм2