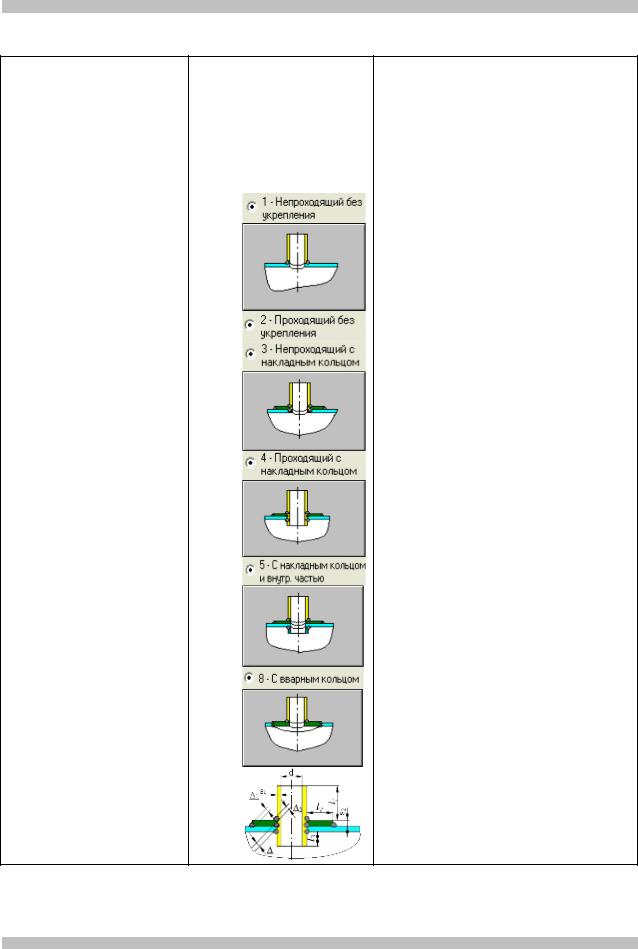

- •2.1. Назначение программы

- •2.2. Ограничения применения

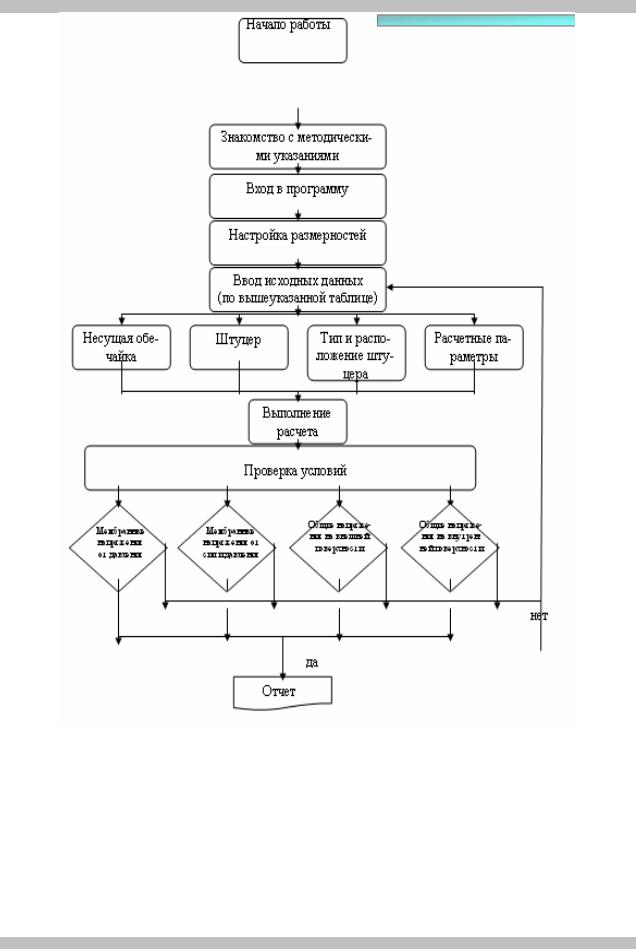

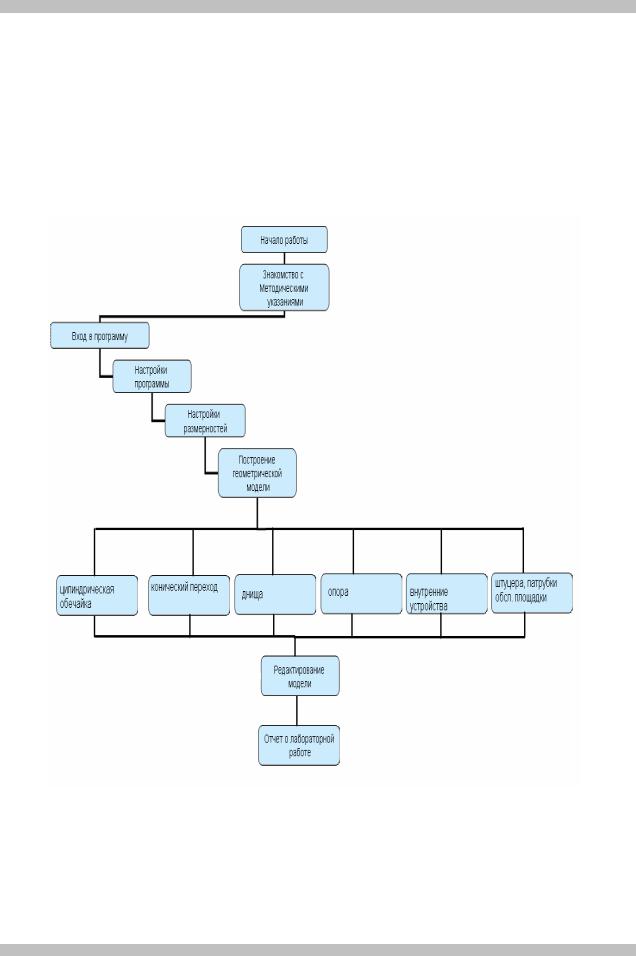

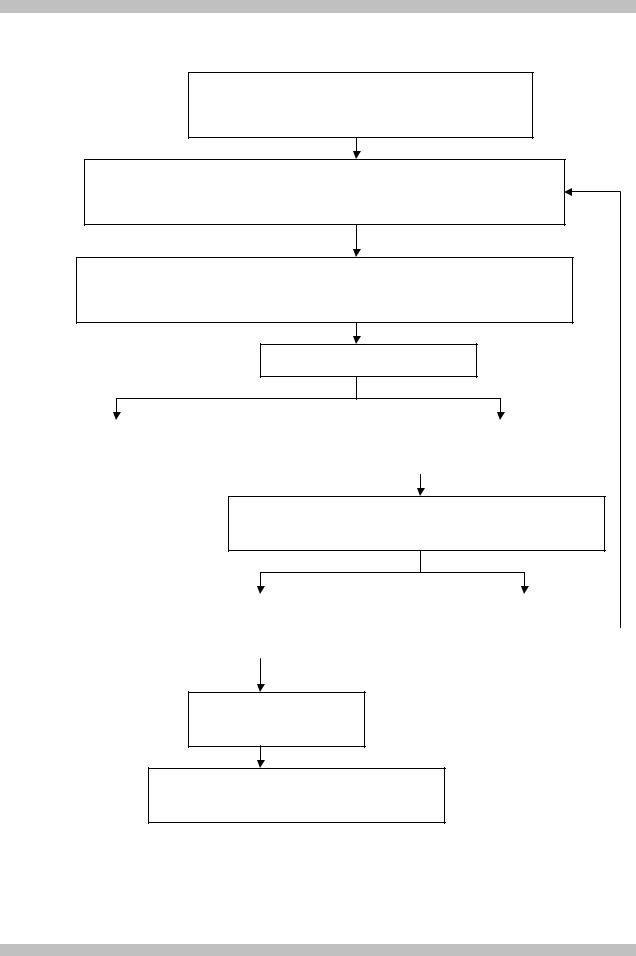

- •3. Работа с программой

- •3.2. Диалоговое окно программы

- •4. Пример расчёта узла врезки штуцера на прочность

- •4.1. Исходные данные

- •4.3 Жесткость (податливость) врезки

- •4.4 Расчёт несущего элемента по ГОСТ 14249-89

- •4.5 Расчёт укрепления отверстия по ГОСТ 24755–89

- •Список использованных источников

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

И.Р. КУЗЕЕВ, Р.Б. ТУКАЕВА, М.И. БАЯЗИТОВ

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

РУКОВОДСТВО И СБОРНИК ЗАДАНИЙ ДЛЯ ВЫПОЛНЕНИЯ СРС С ЭЛЕМЕНТАМИ РЕАЛЬ-

НЫХ ОБЪЕКТОВ

УФА 2008

Кузеев И.Р., Тукаева Р.Б., Баязитов М.И.

Учебно-методическое пособие: Руководство и сборник задания для выполнения СРС с элементами реальных объектов: Учебно-методическое пособие. – Уфа: Изд-во, 2008

В учебно-методическом пособии приведена краткая характеристика и классификация нефтеперерабатывающего завода.

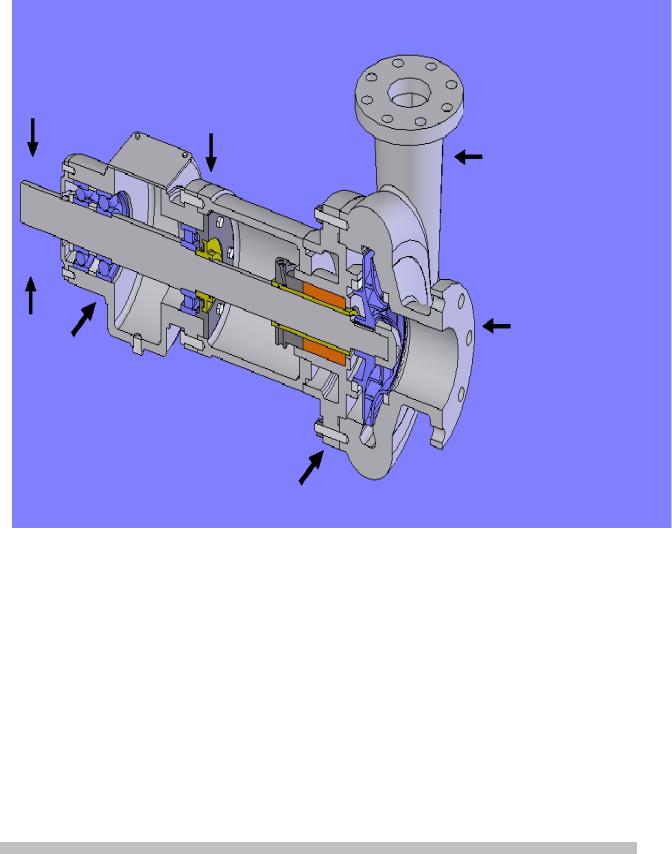

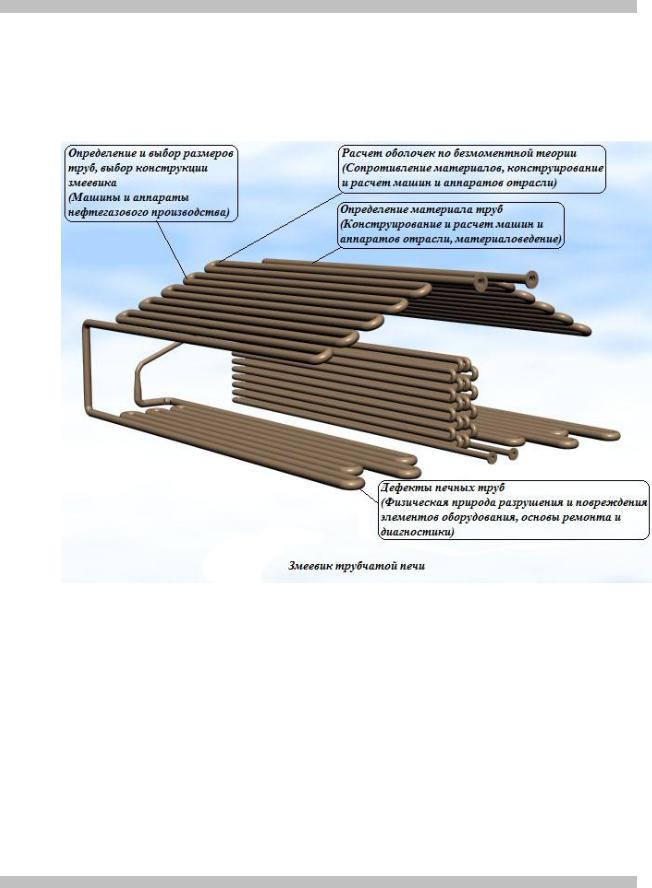

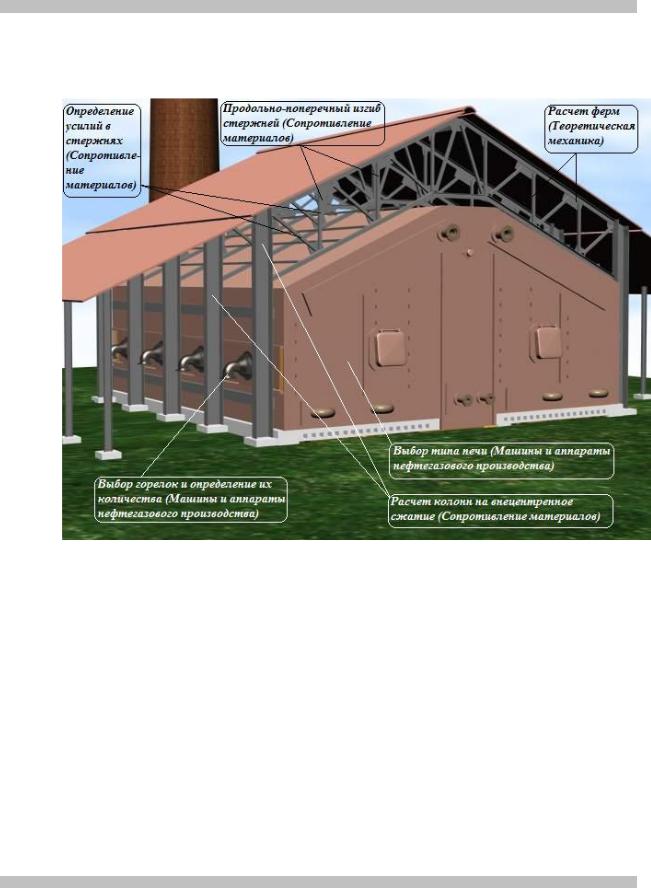

Рассмотрено четыре типа наиболее распространенного оборудования нефтеперерабатывающего завода, которые были выбраны в качестве реальных объектов: вертикальных колонных массообменных аппаратов, теплообменных аппаратов, центробежных насосов и трубчатых печей; изложена классификация данных типов оборудования, приведено описание конструкций и принципа их работы.

Приводятся основные принципы и примеры разработки заданий с элементами реальных объектов, при изучении которых обеспечивается междисциплинарная связь.

Учебно-методическое пособие разработано в рамках проекта, победившего на конкурсе грантов Компании ТНК-ВР(№ 24 «Новая образовательная технология формирования профессиональных компетенций выпускников вузов нефтегазового профиля»).

Данное пособие разработано для студентов специальностей130603 «Оборудование нефтегазопереработки» и направления 150400 «Технологические машины и оборудование».

Учебно-методическое пособие будет полезно для преподавателей дисциплин, входящих в соответствии с Государственным образовательным стандартом специальности 130603 «Оборудование нефтегазопереработки» в циклы естественно-научных, общепрофессиональных, специальных дисциплин и дисциплин специализации.

Рецензент: Халимов А.Г., д.т.н., профессор кафедры ТНА

© И.Р. Кузеев, Р.Б. Тукаева, М.И. Баязитов, 2008 ©Оригинал-макет и компьютерная верстка – Ю.Н. Савичева, 2008

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

|

|

|

|

|

|

|

СОДЕРЖАНИЕ |

С. |

|

||

|

|

|

|

|

|

|

Введение |

|

|

|

|

|

1 Краткая характеристика и классификация нефтеперераба- |

6 |

|

|

|

|

тывающих заводов |

|

|

||

|

1.1 Мощность и ассортимент НПЗ |

7 |

|

|

|

|

1.2 |

Глубина переработки нефти |

10 |

|

|

|

1.3 Современное состояние и тенденции развития нефтепе- |

15 |

|

|

|

|

рерабатывающей промышленности мира и России. |

|

|

||

|

2 Описание основного оборудования, выбранного в качестве |

23 |

|

|

|

|

реальных объектов расчета и проектирования |

|

|

||

|

2.1 |

Вертикальные массообменные аппараты |

25 |

|

|

|

2.1.1 |

Устройство колонных аппаратов |

25 |

|

|

|

2.1.2 |

Классификация колонных аппаратов |

28 |

|

|

|

2.1.3 |

Массообменные контактные устройства |

32 |

|

|

|

2.1.4 |

Тарельчатые массообменные устройства |

33 |

|

|

|

2.1.4.1 Основы классификации тарельчатых массообменных |

34 |

|

|

|

|

устройств |

|

|

||

|

2.1.4.2 Конструкции и принцип работы основных типов таре- |

37 |

|

|

|

|

лок |

|

|

|

|

|

2.1.5 |

Насадочные контактные элементы |

52 |

|

|

|

2.1.6 |

Устройства для ввода жидкости и пара в колонну |

56 |

|

|

|

2.1.7 |

Устройства для сепарации газожидкостных потоков |

60 |

|

|

|

2.2 |

Теплообменные аппараты |

62 |

|

|

|

2.2.1 |

Классификация теплообменных аппаратов |

62 |

|

|

|

2.2.2 |

Кожухотрубчатые теплообменные аппараты, их типы и |

66 |

|

|

|

конструктивное исполнение |

|

|

||

|

2.3 |

Технологические печи |

78 |

|

|

|

2.3.1 |

Назначение и принцип работы трубчатых печей |

78 |

|

|

|

2.3.2 |

Классификация печей |

81 |

|

|

|

2.3.3 |

Конструктивные элементы печей |

87 |

|

|

|

2.3.4 |

Показатели работы печей |

101 |

|

|

|

2.4 |

Центробежные насосы |

102 |

|

|

|

2.4.1 |

Общие сведения о насосах |

102 |

|

|

|

2.4.2 |

Классификация насосов |

103 |

|

|

|

2.4.3 |

Центробежные насосы |

108 |

|

|

|

2.4.3.1 Классификация и маркировка центробежных насосов |

109 |

|

|

|

|

2.4.3.2 Маркировка центробежных насосов |

112 |

|

|

|

|

2.4.3.3 Принцип действия и устройство центробежных насо- |

115 |

|

|

|

|

сов |

|

|

|

|

|

3 Задания для различных видов СРС, лабораторных и практи- |

|

|

|

|

|

ческих занятий |

128 |

|

|

|

|

3.1 Принцип разработки новых заданий |

128 |

|

|

|

|

3.2 Примеры заданий и содержания методических материа- |

|

|

|

|

|

лов |

|

141 |

|

|

|

Библиографический список |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Введение

Учебно-методическое пособие разработано в рамках проекта, победившего на конкурсе грантов Компании ТНК-ВР(№24 «Новая образовательная технология формирования профессиональных компетенций выпускников вузов нефтегазового профиля») Проект был реализован в 2007-2008 учебном году на кафедре«Машины и аппараты химических производств» Уфимского нефтяного технического университета, которая осуществляет выпуск инженеров по специальности «Оборудование нефтегазопереработки».

Необходимость разработки новой технологии была обусловлена тем, что традиционная технология обучения имеет ряд принципиальных недостатков.

Вчастности, это:

·жесткая регламентация действующих государственных образовательных стандартов (ГОС). В результате университеты не имеют свободы в формировании учебных планов, не способны эффективно откликаться на новые запросы, постоянно возникающие в связи с бурным развитием науки и техники, изменением экономической ситуации в стране;

·низкий удельный вес дисциплин специализации в ГОСе. Анализ ГОСов по специальности 130603 «Оборудование нефтегазопереработки» показал, что дисциплины специализации составляют всего около20% от общего объема часов теоретического обучения. При этом большинство из 80 % смежных дисциплин не отражают профессиональные аспекты подготовки специалиста, и в их рабочих программах не прослеживается связь с его будущей деятельностью;

·междисциплинарная разобщенность, отсутствие преемственности

ивзаимосвязи большинства дисциплин подготовки специалиста. Отсутствие у многих преподавателей естественно-научных и общетехнических дисциплин четкого понимания места своей дисциплины в учебном плане и ее роли в формировании специалиста;

·слабая мотивация студентов к обучению и восприимчивость к теории вследствие того, что процесс обучения в основном происходит по схеме модель-теория без участия реального объекта.

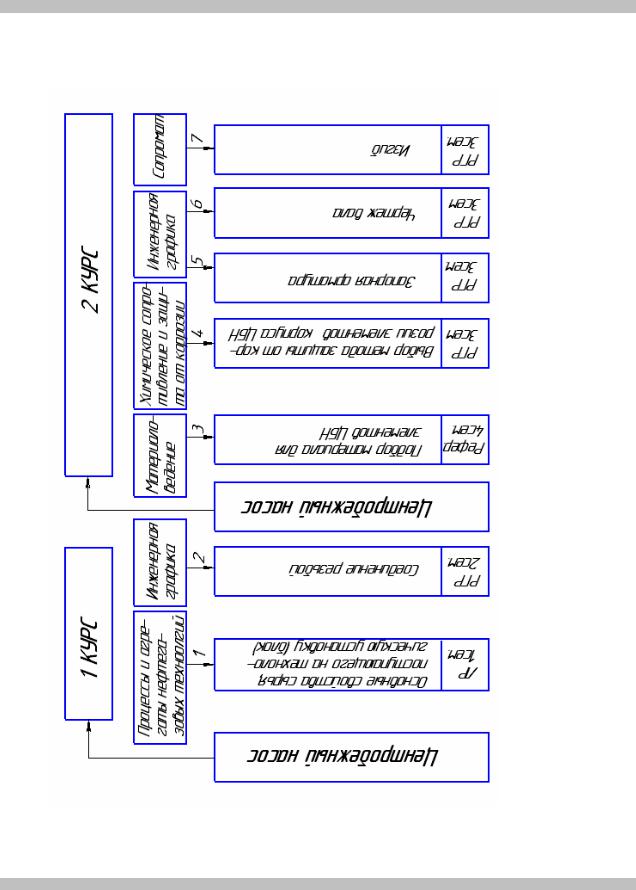

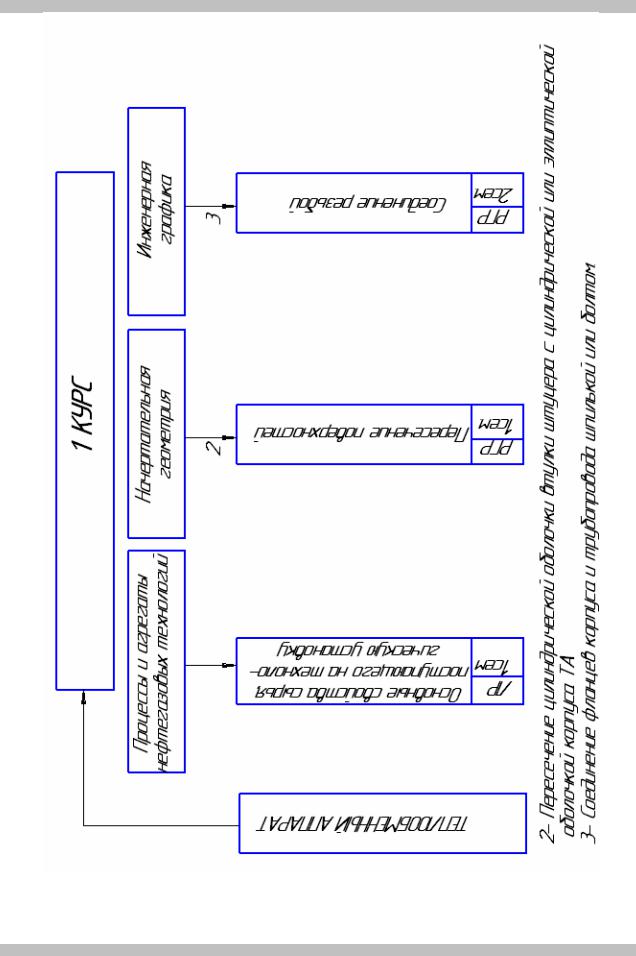

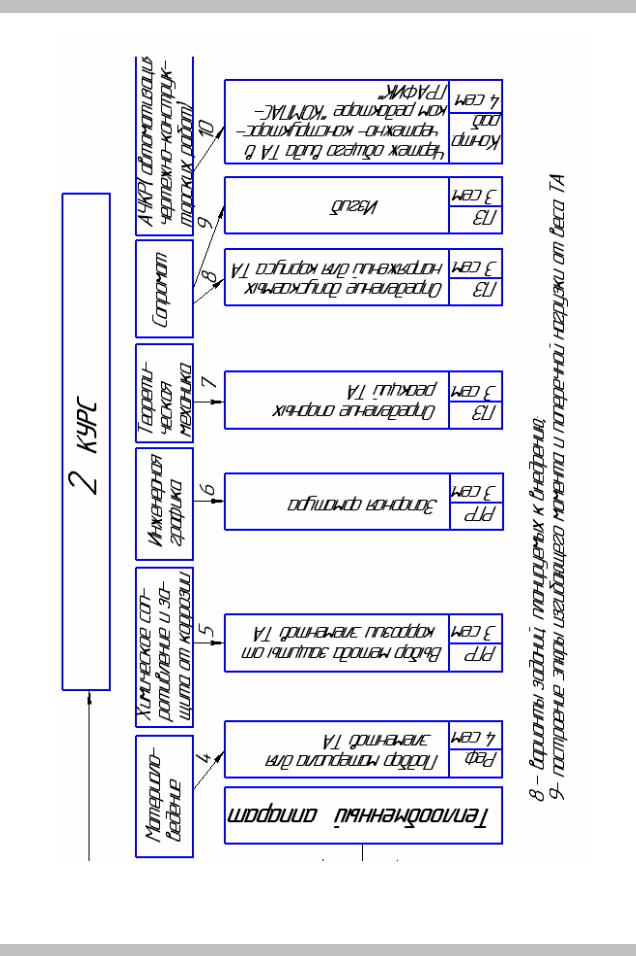

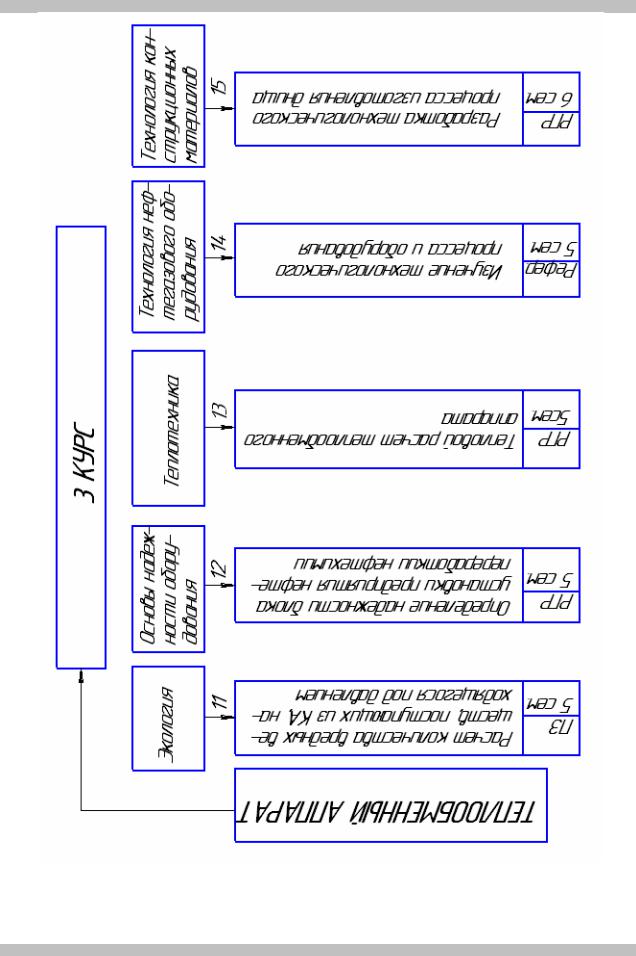

Основная идея новой технологии заключается в обеспечении и повышении профессиональной направленности обучения путем разработки заданий для различных видов самостоятельной работы студентов(СРС), лабораторных и практических занятий с элементами реальных объектов и обеспечения логической преемственности и междисциплинарной связи в их изучении

ивыполнении, начиная с первого курса.

Поэтому в методическом пособии сначала приводится описание нефтеперерабатывающего завода (НПЗ), на котором в большинстве случаев осуществляется деятельность выпускников вузов данной специальности; далее дается обоснование выбора в качестве реальных объектов и описание четырех наиболее распространенных типов оборудования НПЗ: колонного масоообменного аппарата, теплообменного аппарата, центробежного насоса и трубчатой печи.

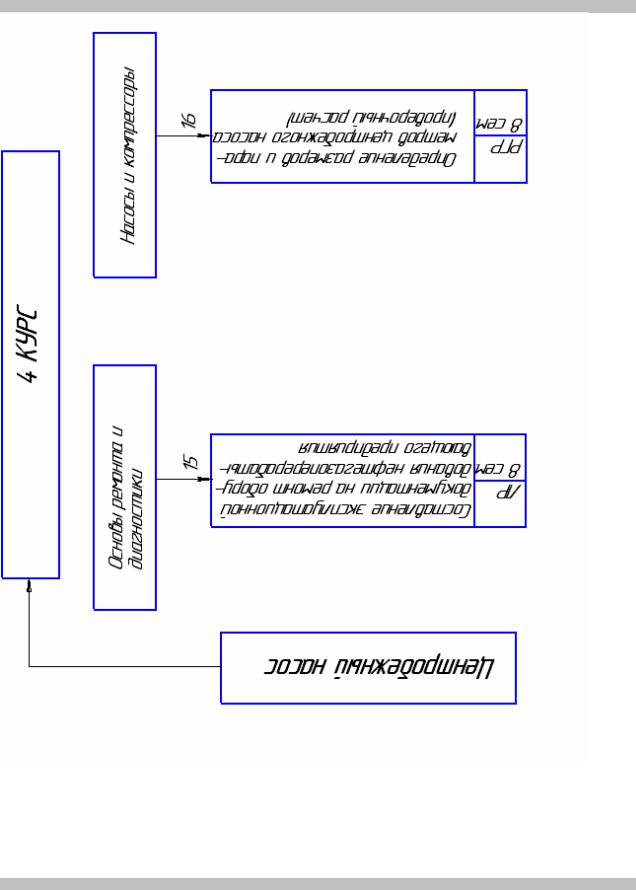

В заключении рассмотрены методы разработки заданий и примеры их реализации для основных дисциплин, изучаемых на четвертом курсе.

5

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

1 Краткая характеристика и классификация нефтеперерабатывающих заводов

На нефтеперерабатывающих заводах осуществляется большое число разнообразных процессов, предназначенных для получения из исходного сырья (нефти или газа) целевых продуктов: бензина, керосина, дизельного топлива, масла, парафина, битумов, сульфокислот, деэмульгаторов, кокса, сажи

идр., включая сырье для химической промышленности. Такими процессами являются: транспортирование газов, жидкостей и твердых материалов; нагревание, охлаждение, перемешивание и сушка веществ; разделение жидких

игазовых неоднородных смесей; измельчение и классификация твердых материалов и другие, физические и физико-химические процессы. В последние годы в нефтеперерабатывающей промышленности все больший объем занимают химические процессы как основа глубокой переработки нефтяного сырья.

Однотипные физические, физико-химические и химические процессы характеризуются общими закономерностями и в различных производствах осуществляются в машинах и аппаратах, работающих по одному принципу.

Общие для различных производств нефтепереработки процессы в зависимости от основных законов, определяющих их, подразделяют на [1, 2, 3]:

–гидромеханические процессы (перемещение жидкостей и газов, разделение жидких и газовых неоднородных систем, перемешивание жидкостей);

–тепловые процессы (нагревание, охлаждение, выпаривание, конден-

сация);

–массообменные процессы (они объединены законами массопередачи и включают перегонку, ректификацию, абсорбцию, адсорбцию, экстракцию, кристаллизацию и сушку);

–механические процессы (измельчение, транспортирование, сортировка и смешение твердых веществ);

–химические процессы (они объединены законами химической кинетики и включают разнообразные химические реакции).

Все названные процессы осуществляются в соответствующих аппаратах и машинах, конструкция которых определяется наиболее целесообразным способом и конкретными условиями осуществления данного процесса.

Оборудование нефтеперерабатывающих заводов разнообразно как по назначению, так и по конструктивному оформлению. Далее рассмотрены только четыре наиболее распространенных типа оборудования, выбранных в качестве реальных объектов для разработки различных видов СРС, в которых обеспечивается преемственность в изучении дисциплин: колонные аппараты, теплообменные аппараты, центробежные насосы и печи.

Нефтеперерабатывающий завод (НПЗ) (рисунок 1.1) представляет собой совокупность основных нефтетехнологических процессов, состоящих из цехов, установок (рисунок 1.2), блоков, а также вспомогательных и обслуживающих служб, обеспечивающих нормальное функционирование промышленного предприятия (товарно-сырьевые, ремонтно-механические цеха, цеха КИПиА, паро-, водо- и электроснабжения, цеховые и заводские лаборатории, транспортные, пожаро- и газоспасательные подразделения, медпункты, сто-

6

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

ловые, диспетчерская, дирекция, отделы кадров, финансов, снабжения, бухгалтерия и т.д.) [1].

Целевое назначение НПЗ — производство в требуемых объеме и ассортименте высококачественных нефтепродуктов и сырья для нефтехимии(в последние годы – и товаров народного потребления) [2].

Технологические процессы, при помощи которых осуществляется переработка нефти на НПЗ, условно можно разделить напервичные и вторич-

ные.

Кпервичным относится первичная переработка нефти: обессоливание

иобезвоживание, атмосферная и атмосферно-вакуумная перегонка; вторичная перегонка бензинов, дизельных и масляных фракций.

Вторичные процессы условно можно разделить на следующие группы:

1.термические процессы (термический крекинг, висбрекинг, коксование, пирполиз);

2.термокаталитические процессы (каталитический крекинг и риформинг, гидроочистка, гидрокрегинг, селектоформинг);

3.процессы переработки нефтяных газов (алкилирование, полимеризация, изомеризация);

4.процессы производства масел и парафинов(деасфальтизация, депарафинизация, селективная очистка, адсорбционная и гидрогенизационная доочистка);

5.процессы производства битумов, пластических смазок, присадок, нефтяных кислот, сырья для получения технического углерода;

6.процессы производства ароматических углеводородов(экстракция, гидроалкелирование, диспропорционирование) [2].

Современные нефтеперерабатывающие предприятия характеризуются большой мощностью как НПЗ (исчисляемой миллионами тонн в год), так и составляющих их технологических процессов.

1.1 Мощность и ассортимент НПЗ

Мощность зависит от многих факторов, прежде всего от востребованности тех или иных нефтепродуктов экономического района их потребления, наличия ресурсов сырья и энергии, дальности транспортных перевозок и близости соседних аналогичных предприятий.

Общеизвестно, что крупные предприятия экономически эффективнее, чем мелкие. На крупных НПЗ имеются благоприятные предпосылки для -со оружения мощных высокоавтоматизированных технологических установок и комбинированных производств на базе крупнотоннажных аппаратов и оборудования для более эффективного использования сырьевых, водных и земельных ресурсов и значительного снижения удельных капитальных и эксплуатационных расходов. Но при чрезмерной концентрации нефтеперерабатывающих (и нефтехимических) предприятий пропорционально росту мощности возрастает радиус перевозок, увеличивается продолжительность строительства и, что особенно недопустимо, ухудшается экологическая ситуация внутри и вокруг НПЗ.

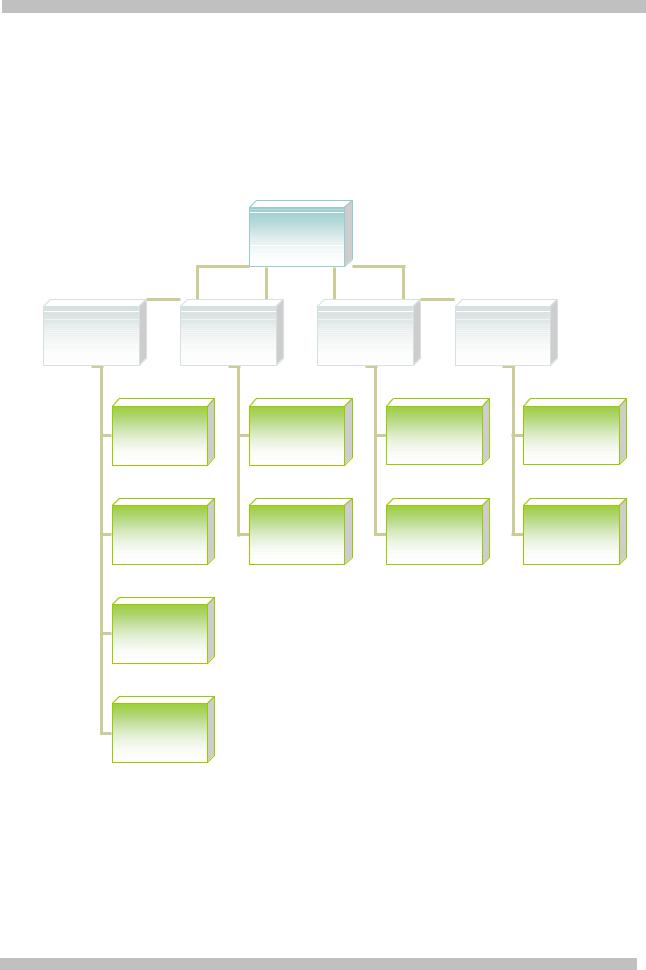

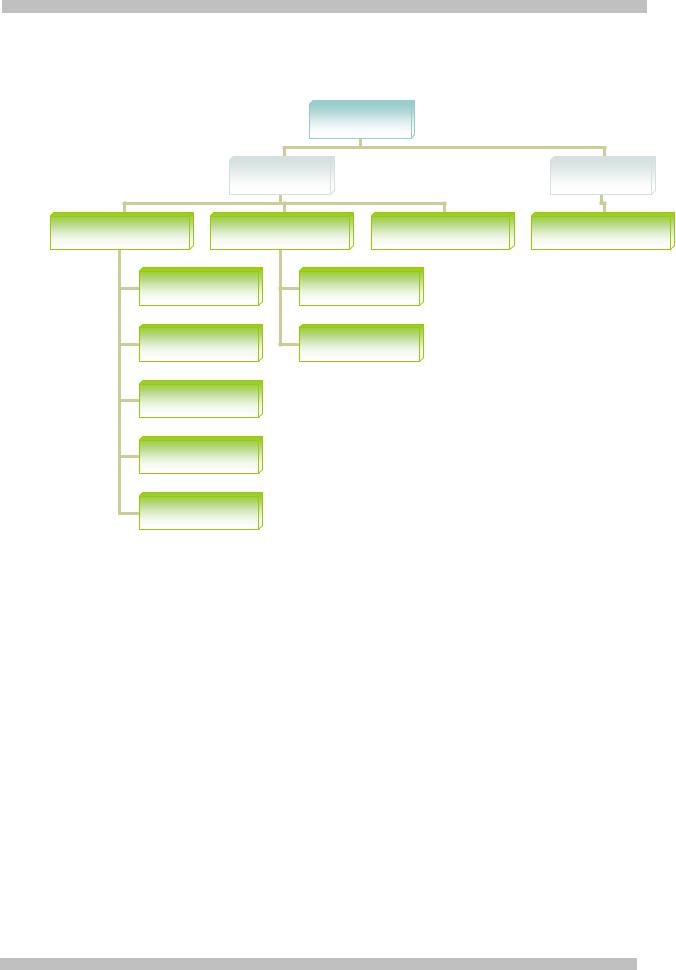

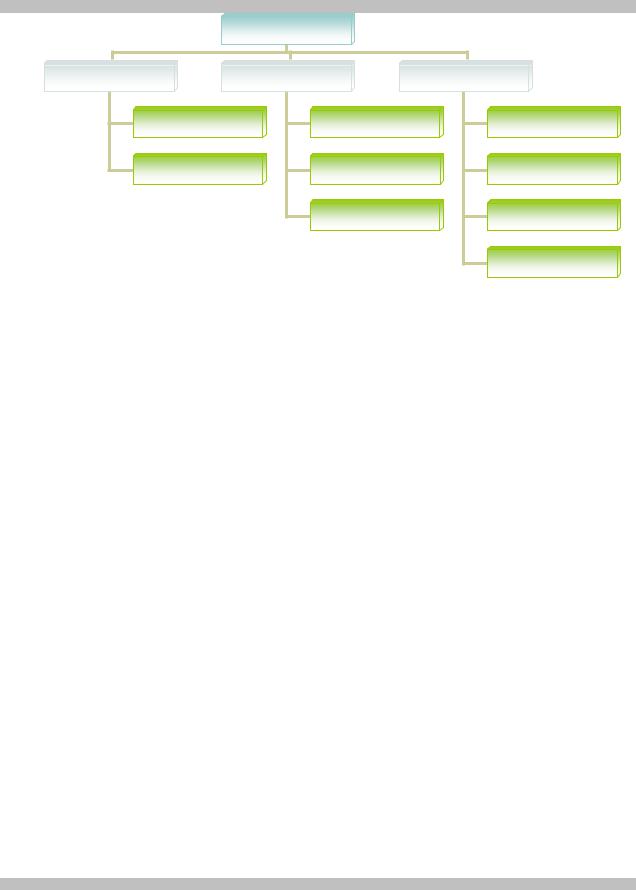

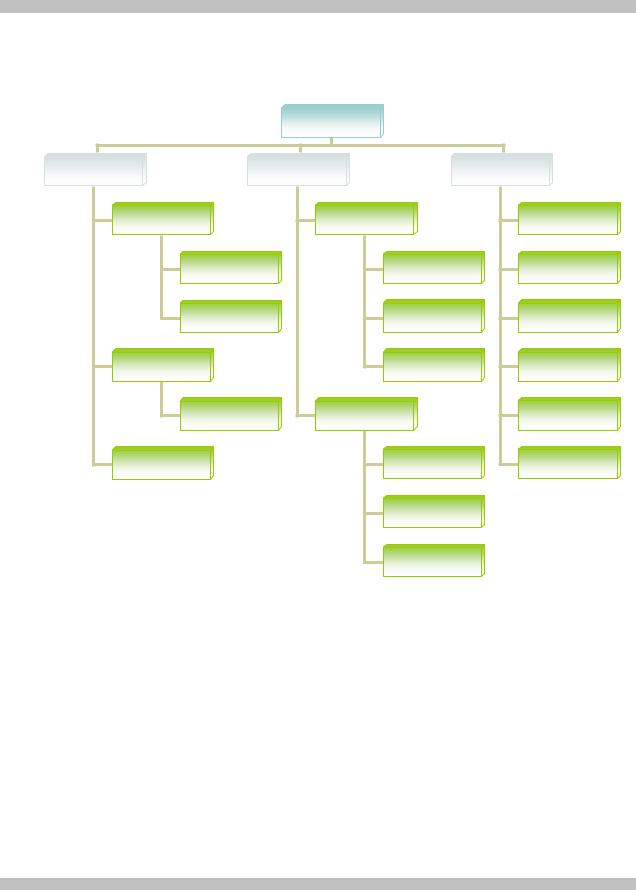

По мощности НПЗ условно можно подразделить на мини-заводы, заводы малой, средней и большой мощности (рисунок 1.2).

7

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Рисунок 1.1 – Общий вид НПЗ

Рисунок 1.2 – Технологическая установка

8

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

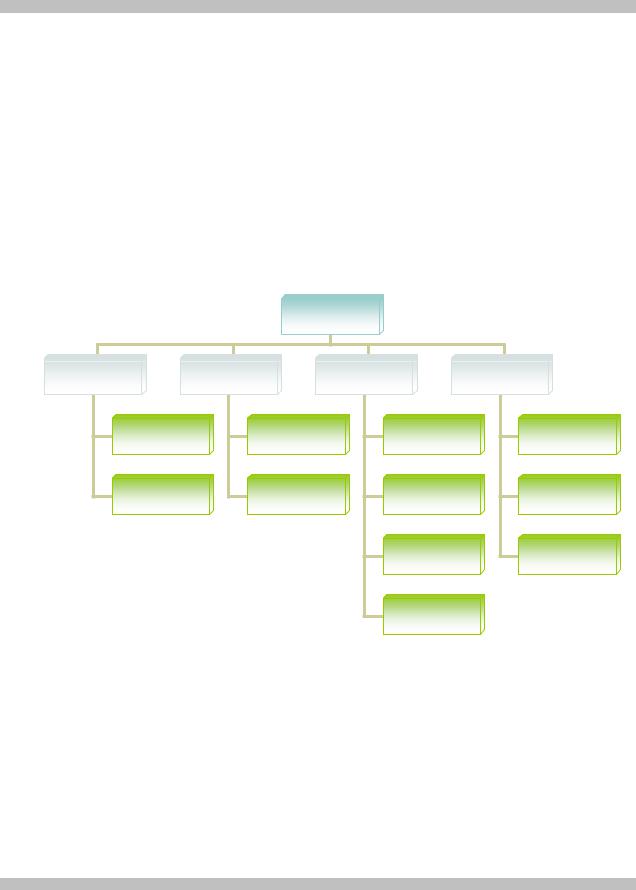

НПЗ

мини-заводы

(500 тыс.т./год)

средней мощности

(5–7 млн. т/год)

малой мощности

(до 1,5 млн.т/год)

большой мощности

(10–15 млн. т/год)

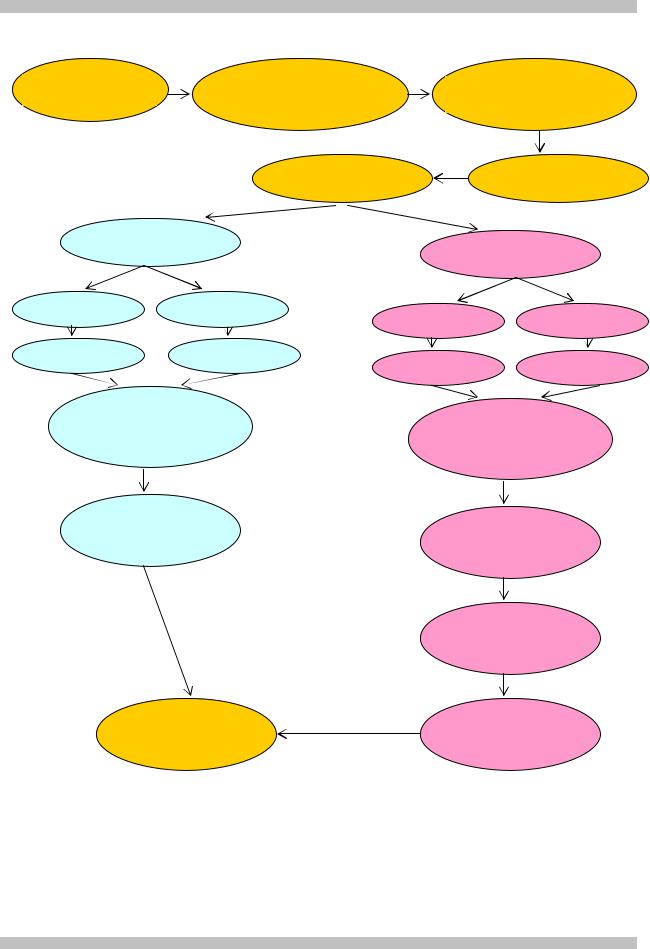

Рисунок 1.3 – Классификация НПЗ по мощности

Оптимальной считается мощность НПЗ, равная 12 млн. т/год. При этом для НПЗ топливного профиля оптимальная мощность головной установки АВТ составляет 6 млн. т/год.

Отличительной особенностью НПЗ является получение разнообразной продукции из одного исходного нефтяного сырья. При этом необходимо учитывать, что на нефтеперерабатывающих заводах могут перерабатываться нефти трех сортов:

1)высокосортные, к которым можно отнести малосернистые с высоким или повышенным содержанием светлых типа бакинских, грозненских нефтей;

2)среднесортные, к которым следует отнести сернистые с умеренным содержанием светлых типа смесей западно-сибирских нефтей;

3)низкосортные высокосернистые с низким содержанием светлых типа нефтей «Большого Арлана».

Ассортимент нефтепродуктов НПЗ исчисляется обычно сотнями наименований. Характерно, что в большинстве технологических процессов производят преимущественно только компоненты или полупродукты. Конечные товарные нефтепродукты получают, как правило, путем компаундирования нескольких компонентов, производимых на данном НПЗ, а также добавок и присадок. Это обусловливает необходимость иметь в составе НПЗ разнообразный набор технологических процессов с исключительно сложной взаимосвязью по сырьевым, продуктовым и энергетическим потокам.

Ни один НПЗ не может вырабатывать все виды нефтепродуктов, в которых нуждаются потребители, и одинаково эффективно перерабатывать все типы добываемых в стране нефтей, весьма существенно различающихся между собой по качеству. Следовательно, не может быть единого стандартного (типового) НПЗ.

По ассортименту выпускаемых нефтепродуктов нефтеперерабатывающие предприятия принято классифицировать на следующие группы (профили), (рисунок 1.4):

·НПЗ топливного профиля;

·НПЗ топливно-масляного профиля;

·НПЗ топливно-нефтехимического профиля (нефтехимкомбинаты);

·НПЗ топливно-масляно-нефтехимического профиля.

9

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Среди перечисленных выше нефтеперерабатывающих предприятий наибольшее распространение имеют НПЗ топливного профиля, поскольку по объемам потребления и производства моторные топлива значительно превосходят как смазочные масла, так и продукцию нефтехимического синтеза. Естественно, комплексная переработка нефтяного сырья(т. е. топливно- масляно-нефтехимическая) экономически более эффективна по сравнению с узкоспециализированной переработкой, например чисто топливной.

При этом желательно, чтобы каждый НПЗ имел оптимальную технологическую схему (структуру). Оптимизация технологической структуры заключается в расчетном выборе наиболее экономически целесообразного варианта набора технологических установок. Выбранный набор технологических процессов должен обеспечить оптимальную глубину переработки данной нефти и выпуск заводом заданного ассортимента нефтепродуктов высокого качества с минимальными капитальными и эксплуатационными затратами.

При минимизации капитальных и эксплуатационных затрат наиболее значительный эффект достигается, когда в проекте предусматривается строительство НПЗ на базе крупнотоннажных технологических процессов и комбинированных установок.

Наиболее часто комбинируют следующие процессы: ЭЛОУ-АВТ (AT), гидроочистка бензина — каталитический риформинг, гидроочистка вакуумного газойля — каталитический крекинг — газоразделение, серо-очистка газов — производство серы; вакуумная перегонка — гидроочистка — каталитический крекинг — газофракционирование; деасфальтизация — селективная очистка, депарафинизация — обезмасливание и др.

В отечественной нефтепереработке разработаны следующие модели комбинированных установок (таблица 1.1):

1)неглубокой переработки нефти ЛК-6у — производительностью 6 млн.

т/год;

2)углубленной переработки нефти ГК-3 — производительностью 3 млн.

т/год;

3)переработки вакуумного газойля Г-43-107 — производительностью 2 млн. т/год;

4)переработки мазута КТ-1, включающая в свой состав комбинированную установку Г-43-107 и секции вакуумной перегонки мазута и висбрекинга гудрона;

5)переработки мазута КТ-1y, отличающаяся от КТ-1 использованием процесса легкого гидрокрекинга вместо гидроочистки вакуумного газойля;

6)переработки мазута КТ-2, которая отличается от КТ-1y использованием вместо обычной вакуумной перегонки глубоковакуумной перегонки с -от бором фракции 350…540 °С (и отсутствием процесса висбрекинга).

1.2 Глубина переработки нефти

Наряду с мощностью и ассортиментом нефтепродуктов важным пока-

зателем НПЗ является глубина переработки нефти.

Глубина переработки нефти (ГПН) — показатель, характеризующий эффективность использования сырья. По величине ГПН можно косвенно судить о насыщенности НПЗ вторичными процессами и структуре выпуска нефтепродуктов.

10

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

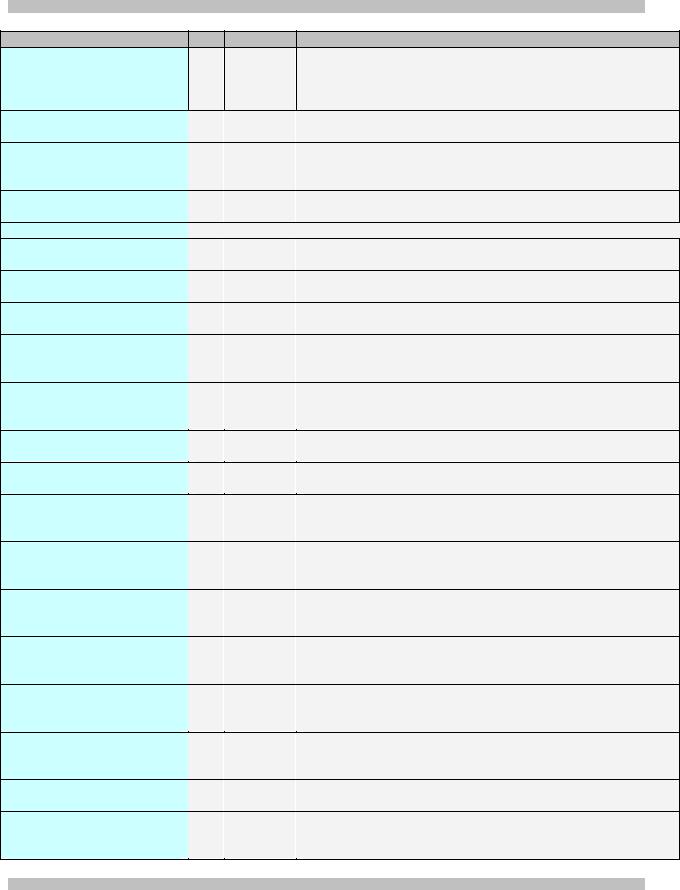

Таблица 1.1 – Набор технологических установок, входящих в состав отечественных комбинированных установок

|

Технологический |

|

ЛК-6у |

|

|

ГК-3 |

|

|

Г-43-107 |

|

|

КТ-1 |

|

|

КТ-1у |

|

|

КТ-2 |

|

|

|

процесс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ЭЛОУ-АТ |

+ |

|

- |

|

- |

|

- |

|

- |

|

- |

|

|||||||

|

ЭЛОУ-АВТ |

|

|

- |

|

|

+ |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

Вакуумная перегонка мазута |

- |

|

- |

|

- |

|

+ |

|

+ |

|

- |

|

|||||||

|

Глубоковакуумная перегонка |

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

+ |

|

|

|

мазута |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вторичная перегонка бензина |

- |

|

+ |

|

- |

|

- |

|

- |

|

- |

|

|||||||

|

Гидроочистка бензина |

+ |

|

+ |

|

- |

|

- |

|

- |

|

- |

|

|||||||

|

Гидроочистка керосина |

+ |

|

- |

|

- |

|

- |

|

- |

|

- |

|

|||||||

|

Гидроочистка дизельного |

|

|

+ |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

топлива |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Гидроочистка вакуумного |

|

- |

|

|

- |

|

|

+ |

|

|

+ |

|

|

- |

|

|

- |

|

|

|

газойля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Легкий гидрокрекинг |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

+ |

|

|

+ |

|

|

вакуумного газойля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Каталитический риформинг |

|

|

+ |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

- |

|

|

бензина |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Каталитический крекинг ваку- |

|

|

- |

|

|

+ |

|

|

+ |

|

|

+ |

|

|

+ |

|

|

+ |

|

|

умного газойля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Газофракционирование |

+ |

|

+ |

|

+ |

|

+ |

|

+ |

|

+ |

|

|||||||

|

Висбрекинг гудрона |

- |

|

+ |

|

- |

|

+ |

|

+ |

|

- |

|

|||||||

Разумеется, что НПЗ с высокой долей вторичных процессов, располагает большей возможностью для производства из каждой тонны сырья большего количества более ценных, чем нефтяной остаток, нефтепродуктов и, следовательно, для более углубленной переработки нефти.

В мировой нефтепереработке до сих пор нет общепринятого и однозначного определения этого показателя. В отечественной нефтепереработке под глубиной переработки нефти подразумевается суммарный выход в процентах на нефть всех нефтепродуктов, кроме не превращенного остатка, используемого в качестве котельного топлива (КТ):

ГПН = 100 – КТ – (Т + П) ,

где Г и П — соответственно удельные затраты топлива на переработку и потери нефти на НПЗ в процентах на сырье.

За рубежом глубину переработки нефти определяют преимущественно как суммарный выход светлых нефтепродуктов от нефти, т. е. имеется в виду глубина топливной переработки нефти.

Понятие глубины переработки нефти, выраженное в виде вышеприведенного уравнения, несколько условно, так как выход непревращенного остатка, в том числе котельного топлива, зависит не только от технологии нефтепереработки, но и, с одной стороны, от качества нефти и, с другой — как будет использоваться нефтяной остаток: как котельное топливо или как сырье для производства битума, как нефтяной пек, судовое или газотурбинное топлива и т. д.

11

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

НПЗ

|

|

топливно- |

нефтехимкомбинаты |

топливного |

топливно-масляного |

нефтехимического |

топливно-масляно- |

профиля |

профиля |

профиля (нефтехим- |

нефтехимического |

|

|

комбинаты) |

профиля. |

Рисунок 1.4 – Классификация НПЗ по ассортименту выпускаемой продукции

Так, даже при неглубокой переработке путем только атмосферной перегонки легкой марковской нефти, содержащей 95,7 % суммы светлых, ГПН составит более 90 %, в то время как при углубленной переработке до гудрона арланской нефти с содержанием суммы светлых43 % этот показатель составит менее 70 %.

Исходя из этих соображений были предложения характеризовать ГПН по величине отбора светлых нефтепродуктов только вторичными процессами (гидрокрекингом, каталитическим крекингом и т. д.) из фракций нефти, выкипающих при температуре выше 350 °С (т. е. из мазута).

Всоответствии с этой методикой переработка нефти атмосферной перегонкой будет соответствовать нулевой глубине переработки.

Всовременной нефтепереработке принято НПЗ подразделять(без указания разграничивающих пределов ГПН) на два типа: с неглубокой и глубокой переработкой нефти. Такая классификация недостаточно информативна, особенно относительно НПЗ типа глубокой переработки нефти: неясно, какие именно вторичные процессы могут входить в его состав.

По способу углубления переработки нефти нефтеперерабатывающе-

му заводу можно дать следующее определение: НПЗ — совокупность технологических процессов, в которых осуществляется последовательное(ступенчатое) извлечение, облагораживание и физико-химическая переработка дистиллятных фракций нефти ,и соответственно, концентрирование остатков (до мазута, гудрона, тяжелого гудрона глубоковакуумной перегонки, асфальта, кокса и т. д.).

По этому признаку удобно классифицировать НПЗ на следующие четыре типа (рисунок 1.5):

·НПЗ неглубокой переработки (НГП);

·НПЗ углубленной переработки (УПН);

·НПЗ глубокой переработки (ГПН);

·НПЗ без остаточной переработки (БОП).

12

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

НПЗ

неглубокой пе- |

углубленной пе- |

глубокой пере- |

без остаточной |

реработки |

реработки |

работки |

переработки |

(НГП) |

(УПН) |

(ГПН) |

(БОП) |

Рисунок 1.5 – Классификация НПЗ по способу углубления переработки нефти

Нефтеперерабатывающие заводы неглубокой переработки неф-

ти (НПЗ НГП) характеризуются наиболее простой технологической структурой, низкими капитальными и эксплуатационными затратами по сравнению с НПЗ углубленной или глубокой нефтепереработки.

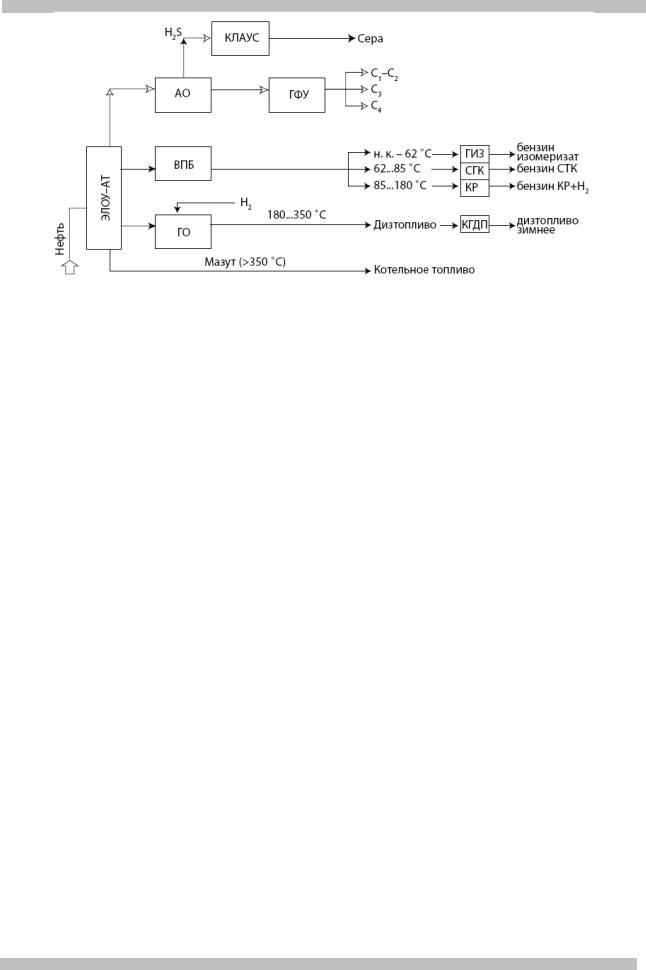

Основной недостаток НПЗ НГП — большой удельный расход ценного и дефицитного нефтяного сырья и ограниченный ассортимент нефтепродуктов. Наиболее типичный нефтепродукт такого типа НПЗ— котельное топливо, дизельное топливо, автобензин (при необходимости печное топливо), сухой и сжиженные газы. Глубина отбора моторных топлив ограничивается потенциальным содержанием их в исходной нефти. Строительство НПЗ НГП могут позволить себе лишь страны, располагающие неограниченными ресурсами нефти, такие как Саудовская Аравия, Иран, Ирак или Кувейт. Очевидно, нефтепереработка России, обладающая скромными запасами нефти (менее 5 % от мировых), должна ориентироваться только на глубокую или безостаточную переработку нефти. Типовая блок-схема НПЗ неглубокой переработки сернистой нефти представлена на рисунке 1.6.

Осуществление технологии следующей ступени нефтепереработки — углубленной переработки нефти с получением моторных топлив в количествах, превышающих потенциальное их содержание в исходном сырье, связано с физико-химической переработкой остатка от атмосферной перегонки— мазута.

В мировой практике приуглубленной и глубокой переработке нефти исключительно широкое распространение получили схемы переработки мазута посредством вакуумной или глубоковакуумной перегонки с последующей каталитической переработкой вакуумного (или глубоковакуумного) газойля в компоненты моторных топлив.

Количество трудноперерабатываемого тяжелого нефтяного остатка— гудрона — при этом примерно вдвое меньше по сравнению с мазутом.

На рисунке 1.6 приведена блок-схема НПЗ, наиболее широко применяемая при углубленной переработке сернистых нефтей.

13

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

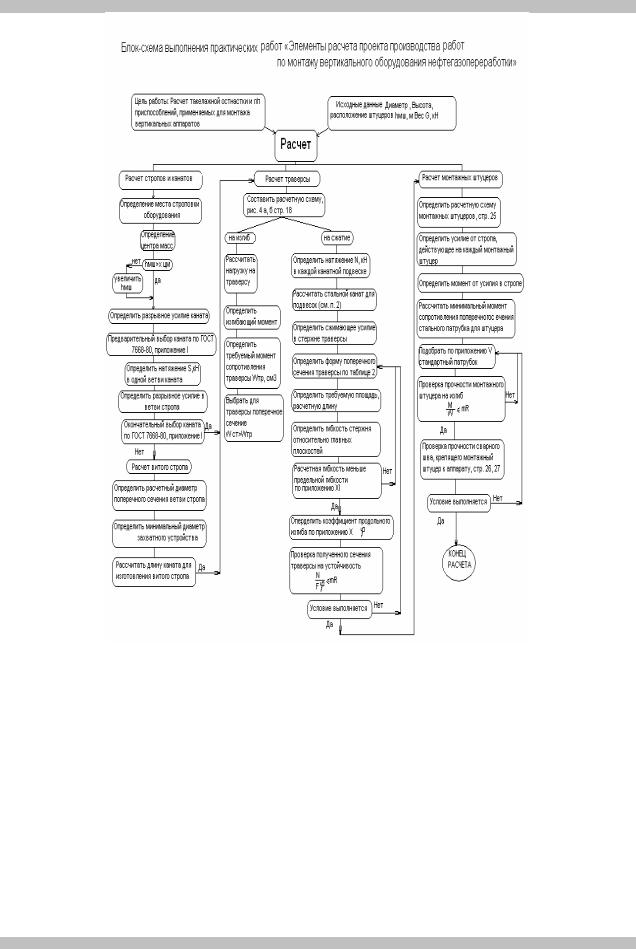

ВПБ – вторичная перегонка бензина, АО – аминная очистка, ГФУ – газофракционная установка, ГО – гидроочистка, КР – каталитический риформинг, СГК – селективный гидрокрекинг, КГДМ – каталитическая гидродепарафинизация

Рисунок 1.6 – Блок-схема НПЗ неглубокой переработки сернистой нефти (комбинированной центровки ЛК-6у)

Глубокая переработка гудронов с максимальным получением компонентов моторных топлив может быть осуществлена посредством тех же промышленных технологических процессов, которые применяются при переработке вакуумных (глубоковакуумных) газойлей, но с предварительной деасфальтизацией и деметаллизацией сырья, где одновременно достигается деметаллизация и снижение коксуемости нефтяного остатка.

В [2] приведены варианты блок-схем перспективных НПЗ глубокой и безостаточной переработки сернистых нефтей. Технологические структуры НПЗ различных типов представлены в таблице 1.2.

Об эффективности использования перерабатываемой нефти на НПЗ различных типов можно судить по данным, приведенным в таблице 1.3. Качество перерабатываемого нефтяного сырья оказывает существенное влияние на технологическую структуру и технико-экономические показатели НПЗ.

Легче и выгоднее перерабатывать малосернистые и легкие нефти с высоким потенциальным содержанием светлых, чем сернистые и высокосернистые, особенно с высоким содержанием смолисто-асфальтеновых веществ, переработка которых требует большей насыщенности НПЗ процессами облагораживания.

Завышенные затраты на переработку низкосортных нефтей должны компенсироваться заниженными ценами на них.

Одним из важных показателей НПЗ является также соотношение -ди зельное топливо: бензины (ДТ : Б). На НПЗ неглубокой переработки это соотношение не поддается регулированию и обусловливается потенциальным содержанием таких фракций в перерабатываемой нефти.

На НПЗ углубленной или глубокой переработки нефти потребное соотношение ДТ : Б регулируется включением в состав завода вторичных процессов, обеспечивающих выпуск компонентов автобензинов и дизельных топлив в соответствующих пропорциях. Так, НПЗ преимущественно бензинопроизводящего профиля комплектуется, как правило, процессами каталитического

14

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

крекинга и алкилирования. Для преобладающего выпуска дизельных топлив в состав НПЗ обычно включают процесс гидрокрекинга.

а — КТ-1, б — гидрокрекинга (ГК), КК — каталитический крекинг, ВБ —висбрекинг, Алк — алкирование, ПБ — производства битума, ВП — выкуумная перегонка, ПВ — производство водорода, ПМТБЭ — производства МТБЭ

Рисунок 1.7 – Блок-схема НПЗ углубленной переработки сернистой нефти в комплексе

1.3 Современное состояние и тенденции развития нефтеперерабатывающей промышленности мира и России

Общей современной тенденцией в структуре использования нефти в мировой экономике является снижение доли ее потребления в электро- и теплоэнергетике в качестве котельно-печного топлива и увеличение — в качестве транспортного моторного топлива и нефтехимического сырья. Ниже в табли-

це 1.4 приведена структура использования нефти в мировой экономике

по состоянию на 2000 год и ее изменение по сравнению с 1980 годом, % мас. Эти изменения в структуре потребления нефти обусловлены опере-

жающим развитием за последние годы транспортных средств с двигателями внутреннего сгорания по сравнению с развитием энергетики, т. е. превышением темпов моторизации по сравнению с темпами электрификации.

В настоящее время на долю нефтехимии приходится относительно небольшое количество — около 8 % маc. потребляемой нефти. В различных странах эта доля колеблется в пределах2...10 %. Вполне вероятно, что к концу XXI в. нефтехимия станет почти единственным направлением применения нефти.

Объемы переработки нефти в мире за последние годы изменялись почти пропорционально темпам ее добычи. В период «нефтяного бума» (1960–

1970 гг.) при наличии дешевой ближневосточной и латиноамериканской

15

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

нефти число и суммарные мощности НПЗ в мире увеличивались исключительно быстрыми темпами. При этом на НПЗ развитых стран(за исключением США), а также стран Латинской Америки, Ближнего и Среднего Востока и Африки преимущественное распространение получили схемы с неглубокой и умеренной глубиной переработки нефти. В США вследствие традиционно вы-

сокого уровня потребления моторных топлив и наличия дешевых ресурсов природного газа и угля осуществлялась глубокая переработка нефти.

Качественный и количественный скачок в тенденциях развития мировой нефтепереработки произошел на рубеже1970–1980 гг., когда резкое повышение цен на нефть привело к сокращению ее добычи и потребления в качестве котельно-печного топлива и тем самым переориентации на углубленную и глубокую переработку нефти. После 1979 г. объемы переработки нефти, суммарные мощности, а также число НПЗ постепенно уменьшались. При этом преимущественно закрывались маломощные, менее рентабельные НПЗ. Естественно, это привело к некоторому росту удельной мощности НПЗ. Снижение объемов нефтедобычи привело к появлению избытка мощностей НПЗ, преимущественно по процессам прямой перегонки нефти, которые подвергались реконструкции под другие вторичные процессы. Однако вопреки пессимистическим прогнозам объемы добычи и переработки нефти в мире к концу истекшего века вновь несколько увеличились и достигли уровня1979 г. — 3,2…3,3 млрд. т/год.

В таблице 1.5 приведена технологическая структура мощностей мировой нефтепереработки за 2001 г.

По суммарным мощностям НПЗ и объемам переработки нефти (см. таблицу 1.5) ведущее место принадлежит США, которые по этим показателям превосходят вместе взятые страны Западной Европы и Японию.

Сверхглубокая степень переработки нефти, ярко выраженный «бензиновый» профиль НПЗ США достигается широким использованием вторичных процессов, таких u1082 как каталитический крекинг(≈36 %), каталитический риформинг (≈19 %), гидроочистка и гидрообессеривание (≈41 %), гидрокрекинг (9,3 %), коксование, алкилирование, изомеризация и др.

Наиболее массовый продукт НПЗ США— автобензин (42 % на нефть). Соотношение бензин: дизельное топливо составляет2:1. Котельное топливо вырабатывается в минимальных количествах — 8 % на нефть.

Глубокая (≈93 %) степень переработки нефти в США обусловлена применением прежде всего каталитического крекинга вакуумного газойля и мазутов, гидрокрекинга и коксования. По мощностям этих процессов США существенно опережают другие страны мира.

Из промышленно развитых стран наиболее крупные мощности НПЗ имеют: в Западной Европе — Италия, Франция, Германия и Великобритания; в Азии — Япония, Китай и Южная Корея. НПЗ развитых стран Западной Европы и Японии характеризуются меньшей, чем у США, глубиной переработки

нефти, что обусловливается необходимостью по климатическим условиям производства большого количества печного топлива.

Соотношение бензин: дизельное топливо на НПЗ Западной Европы в пользу дизельного топлива, поскольку в этих странах осуществляется интенсивная дизелизация автомобильного транспорта. По насыщенности НПЗ вторичными процессами, прежде всего углубляющими переработку нефти, за- падно-европейские страны значительно уступают США. Доля углубляющих нефтепереработку процессов (каталитический крекинг, термический кре-

16

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

кинг, гидрокрекинг и алкилирование на НПЗ США и Западной Европы - со ставляет соответственно 72 и 43 %).

Для увеличения выхода моторных топлив в ряде стран мира реализуется программа широкого наращивания мощностей процессов глубокой переработки нефти, прежде всего установок каталитического крекинга. Так, доля КК от мощности первичной переработки нефти на началоXX века для различных стран приведена в таблице 1.6 (в %).

В странах-экспортерах нефти наиболее крупными мощностями НПЗ обладают: Саудовская Аравия, Мексика, Бразилия, Венесуэла и Иран. Характерная особенность нефтепереработки в этих странах— низкая глубина переработки нефти (выход светлых около 50 %) и соответственно малая насыщенность НПЗ вторичными процессами. Однако в последние годы и среди них наметилась тенденция к углублению нефтепереработки. Так, доля каталитического крекинга на НПЗ Бразилии и Венесуэлы к1994 г. достигла соответственно 27 и 20 %.

НПЗ бывшего СССР, построенные до 1950 г., были ориентированы на достаточно высокую глубину переработки нефти. В 1960–1970 гг. в условиях наращивания добычи относительно дешевой нефти в Урало–Поволжье и Западной Сибири осуществлялось строительство новых НПЗ, преимущественно по схемам неглубокой и частично углубленной переработки нефти, особенно в Европейской части страны.

Таблица 1.2 –Технологическая структура НПЗ разных типов

|

Процессы, которые входят(+) или могут вхо- |

|

|

Тип НПЗ |

|

|

|

|

дить(V) в состав НПЗ |

|

НГП |

УПН |

ГПН |

БОП |

|

|

Электрообезвоживание и обессоливание |

+ |

+ |

+ |

+ |

|

|

|

Атмосферная перегонка |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

Гидроизомермзация фр. н. к.-62°С |

V |

V |

V |

V |

|

|

|

Селективный гидрокрекинг фр. 62….85°С |

V |

V |

V |

V |

|

|

|

|

|

|

|

|

|

|

|

Каталитический риформинг фр. 85….180°С |

+ |

+ |

+ |

+ |

|

|

|

Гидроочистка керосиновой фракции |

V |

V |

V |

V |

|

|

|

Гидроочистка дизельной фракции |

+ |

+ |

+ |

+ |

|

|

|

Аминная очистка газов от сероводорода |

+ |

+ |

+ |

+ |

|

|

|

Газофракционирующая установка |

+ |

+ |

+ |

+ |

|

|

|

Производство серы |

+ |

+ |

+ |

+ |

|

|

|

Вакуумная перегонка |

- |

+ |

V |

V |

|

|

|

Гидроочистка вакуумного газойля 350…(500…600)°С |

- |

+ |

V |

V |

|

|

|

Легкий гидрокрекинг |

- |

V |

V |

V |

|

|

|

Каталитический крекинг |

- |

+ |

+ |

+ |

|

|

|

Гидрокрекинг |

- |

V |

V |

V |

|

|

|

Алкилирование |

- |

+ |

+ |

+ |

|

|

|

Производство метил-трет-бутилового эфира |

- |

V |

V |

V |

|

|

|

Висбрекинг гудрона |

- |

V |

- |

- |

|

|

|

Глубоковакуумная перегонка |

- |

- |

V |

V |

|

|

|

Сольвентная деасфальтизация |

- |

- |

V |

V |

|

|

|

Замедленное коксование |

- |

- |

V |

V |

|

|

|

Битумная установка |

- |

- |

V |

V |

|

|

|

Термокрекинг дистиллятного сырья |

- |

- |

V |

V |

|

|

|

Термоадсорбционная деасфальтизация |

|

- |

- |

V |

V |

|

|

и деметаллизация |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Таблица 1.3 — Связь между типом НПЗ и эффективностью использования нефти

|

Показатель |

|

|

|

Тип НПЗ |

|

|

||

|

нефтепереработки |

|

НГП |

УПН |

|

ГПН |

|

БОП |

|

|

Тип остатка |

|

Мазут |

Гудрон |

Тяжелый |

|

Нет |

||

|

|

|

|

|

|

гудрон |

|

остатка |

|

|

Выход остатка, % |

|

|

|

|

|

|

|

|

|

На нефть средней сортности |

40…55 |

20…30 |

10…15 |

|

0 |

|||

|

Глубина переработки нефти, % |

|

|

|

|

|

|

|

|

|

мас. |

|

45…60 |

70…80 |

85…90 |

|

1.00 |

||

|

(без учета Т и П) |

|

|

|

|

|

|

|

|

|

Эффективность |

|

|

|

|

|

|

|

|

|

Использования нефти, баллы |

2 |

|

3 |

4 |

|

5 |

||

|

Таблица 1.4 – Структура потребления нефти |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1980 г. |

|

2000 г. |

||

Транспорт |

|

|

38,6 |

|

|

52 |

|||

Электро- и теплоэнергетика |

|

|

|

|

|

|

|

||

(котельно-печное топливо) |

|

|

27,8 |

|

|

40 |

|||

Нефтехимия |

|

|

5,2 |

|

|

8,0 |

|||

Неэнергетическое использование |

|

|

|

|

|

|

|

||

(масла, битум, парафины, кокс и др.) |

|

4,7 |

|

|

5,0 |

||||

Развитие отечественной нефтепереработки шло как количественно, т. е. путем строительства новых мощностей, так и качественно — за счет строительства преимущественно высокопроизводительных и комбинированных процессов и интенсификации действующих установок. Причем развитие отрасли шло при ухудшающемся качестве нефтей(так, в 1980 г. доля сернистых и высокосернистых нефтей достигла ≈84 %) и неуклонно возрастающих требованиях к качеству выпускаемых нефтепродуктов.

В последние годы перед распадом Советского Союза правительство

СССР основное внимание уделяло строительству новых высокоэффективных НПЗ последнего поколения в союзных республиках: Литве (Мажейкяйский, 1984 г. пуска, мощностью 13,3 млн т); Казахстане (Чимкентский, 1984 г. пуска, мощностью 6,6 млн т, Павлодарский, 1978 г. пуска, мощностью 8,3 млн т); Туркмении (Чарджоуский, 1989 г. пуска, мощностью 6,5 млн т) на базе комбинированных установок ЛК-6у, КТ-1 и др.

России от бывшего СССР достались26 морально и физически стареющих НПЗ. Из них восемь было пущено в эксплуатацию до второй мировой войны, пять — построены до 1950 г., еще девять — до 1960 г.

Таким образом, 23 из 26 НПЗ эксплуатируются более 40—70 лет и, естественно, требуется обновление оборудования и технологии (таблица 1.7).

Разумеется, Российским НПЗ необходимы срочная реконструкция, существенное увеличение мощностей каталитических процессов, повышающих глубину переработки нефти и качество выпускаемых нефтепродуктов.

Наиболее массовым нефтепродуктом в стране(таблица 1.8) все еще остается котельное топливо (≈27 %).

18

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Таблица 1.5 - Технологическая структура мощностей мировой нефтепереработки за 2001 г.

Мощность процесса |

Мир |

Рос- |

США |

Западная |

Япония |

|

|

в це- |

сия |

|

Европа |

|

|

|

лом |

|

|

|

|

|

Первичной переработки нефти, |

|

|

|

|

|

|

млн. т/год |

4059,6 |

273,1 |

831,0 |

739,6 |

244,8 |

|

Углубляющих переработку нефти, |

|

|

|

|

|

|

% к мощности первичной пере- |

|

|

|

|

|

|

работки |

40,7 |

20,1 |

71,7 |

42,7 |

29,3 |

|

каталитического крекинга |

17,9 |

5,9 |

35,9 |

15,7 |

17,1 |

|

гидрокрекинга |

5,6 |

0,4 |

9,3 |

6,3 |

3,5 |

|

термокрекига+висбрекинга |

3,3 |

5,3 |

0,4 |

12,3 |

- |

|

коксования |

5,5 |

1,9 |

14,7 |

2,6 |

2,1 |

|

производство: |

|

|

|

|

|

|

битума |

2,7 |

3,7 |

3,7 |

3,0 |

2,9 |

|

масел |

1,0 |

1,5 |

1,1 |

1,0 |

0,9 |

|

прочих |

2,7 |

1,4 |

6,6 |

1,8 |

2,8 |

|

Повышающих качество продук |

|

|

|

|

|

|

ции, % к мощности первичной |

|

|

|

|

|

|

переработки |

45,0 |

36,36 |

75,0 |

60,0 |

88,6 |

|

риформинга |

11,8 |

11,3 |

18,6 |

12,6 |

12,9 |

|

гидроочистки |

|

|

|

|

|

|

бензиновых фракций |

|

|

|

|

|

|

(без риформинга) |

4,4 |

- |

4,6 |

10,7 |

3,3 |

|

дистиллятов |

20,9 |

24,5 |

38,5 |

27,1 |

48,2 |

|

остатков и тяжелого газойля |

4,4 |

0 |

4,1 |

5,7 |

23,1 |

|

алкилирования |

1,9 |

0,1 |

5,8 |

1,3 |

0,7 |

|

изомеризации |

1,3 |

0,4 |

2,7 |

2,2 |

0,3 |

|

производства МТБЭ |

0,3 |

0,06 |

0,7 |

0,4 |

0,1 |

|

Всех вторичных (Кр), % к мощно- |

|

|

|

|

|

|

сти первичной переработки |

85,7 |

56,46 |

146,7 |

102,74 |

117,9 |

|

Таблица 1.6 – Доля установок каталитического крекинга от |

||||||

мощности первичной переработки нефти |

|

|

|

|

||

|

Страна |

% |

|

|

|

|

|

|

Колумбия |

38,1 |

|

|

|

|

|

|

США |

35,9 |

|

|

|

|

|

|

Китай |

31,4 |

|

|

|

|

|

|

Австралия |

30,0 |

|

|

|

|

|

|

Аргентина |

28,3 |

|

|

|

|

|

|

Бразилия |

27,9 |

|

|

|

|

|

|

Великобритания |

26,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

19

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Вторым по объему выпуска нефтепродуктов является дизельное топливо (28,4 %). Объем производства бензинов (15,6 %) ниже, чем дизельного топлива (соотношение бензин : дизельное топливо составляет — 1:1,8). Глубина переработки нефти за последнее десятилетие практически не изменилась и застыла на уровне 65 %.

ГК — гидрокрекинг; ЗК — замедленное коксование; КР — каталитический риформинг; ГО — гидроочистка; БП и МП — битумные и масляные производства соответственно.

Из анализа приведенных в таблице1.5 данных можно констатировать, что по оснащенности вторичными процессами, прежде всего углубляющими нефтепереработку, НПЗ страны значительно отстают от развитых стран мира. Так, суммарная доля углубляющих нефтепереработку процессов коксования, каталитического и гидрокрекинга в нефтепереработке России составляет всего 6,3 %, т. е. на порядок ниже, чем на НПЗ США. Надо еще отметить, что более половины из установок прямой перегонки нефти не оснащены блоком вакуумной перегонки мазута.

Всоставе отечественных НПЗ нет ни одного внедренного процесса по каталитической переработке гудронов в моторные топлива. Эксплуатируемые на НПЗ страны установки гидрокрекинга приспособлены лишь для переработки вакуумных газойлей.

На отечественных НПЗ относительно благополучно положение с оснащенностью процессами облагораживания топливных фракций нефти, такими как каталитический риформинг и гидроочистка, что позволяет обеспечить выпуск удовлетворительно качественных нефтепродуктов.

Однако, несмотря на заметное повышение качества наших нефтепродуктов и продукции нефтехимии, они пока уступают лучшим мировым образцам. Мы уступаем и по важнейшим технико-экономическим показателям процессов: металлоемкости, энергозатратам, занимаемой площади, уровню автоматизации производства, численности персонала и др. Даже разработанные и внедренные в последние годы высокопроизводительные процессы и каталитические системы существенно уступают по этим показателям лучшим зарубежным аналогам. Неудовлетворительно обстоит дело на НПЗ и в отношении отбора светлых нефтепродуктов от потенциала, что приводит к значительному недобору дизельных фракций на атмосферных колоннах. Отечественные катализаторы значительно уступают зарубежным аналогам по актив ности, стабильности, селективности и другим показателям. Одной из острейших на НПЗ России является проблема быстрейшего обновления и модернизации устаревшего оборудования, машин и отдельных процессов с доведением их до современного мирового уровня.

Необходимы новые технологии и новая техника, замена физически и морально устаревших технологических процессов на более совершенные в техническом и более чистые в экологическом отношениях безотходные процессы глубокой и комплексной переработки нефтяного сырья.

После распада СССР НПЗ России вошли в состав вертикально интегрированных нефтяных компаний(НК), таких как Лукойл, Сургутнефтегаз, ЮКОС, Тюменская НК, Сиданко, Сибнефть, Роснефть, Славнефть, Башнефтехим, Татнефть, Газпром и т.д.

Вкаждую из этих компаний входит от одного до пяти НПЗ. Исходя из изложенного выше, с учетом ключевых проблем отечественной нефтепереработки на перспективу можно сформулировать следующие основные задачи:

20

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Таблица 1.7 — Проектная характеристика НПЗ России

|

Наличие (+) вторичных процессов переработки |

|

||||||||

|

Год |

Мощ- |

|

|

|

|

|

|

|

|

НПЗ |

выпус- |

ность |

КК |

ТК |

ГК |

ЗК |

КР |

ГО |

БП |

МП |

|

ка |

|

|

|

|

|

|

|

|

|

Ново- |

1927 |

16,1 |

+ |

+ |

- |

- |

+ |

+ |

+ |

+ |

Ярославский |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ухтинский |

1933 |

5,8 |

- |

+ |

- |

- |

+ |

- |

+ |

+ |

Саратовский |

1934 |

10,1 |

- |

+ |

- |

- |

+ |

+ |

+ |

- |

Орский |

1935 |

7,2 |

- |

- |

- |

- |

+ |

- |

+ |

+ |

Хабаровский |

1936 |

4,3 |

- |

+ |

- |

- |

+ |

- |

+ |

- |

Московский |

1938 |

12,0 |

+ |

- |

- |

- |

+ |

+ |

+ |

- |

Уфимский |

1938 |

11,5 |

+ |

+ |

- |

- |

+ |

+ |

+ |

- |

Грозненский |

1940 |

20,2 |

+ |

+ |

- |

- |

+ |

+ |

- |

- |

Комсомольский |

1942 |

5,5 |

- |

- |

- |

- |

- |

- |

- |

- |

Куйбышевский |

1943 |

7,4 |

+ |

+ |

- |

- |

+ |

+ |

- |

- |

Ново- |

1946 |

17,0 |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

Куйбышевский |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Краснодарский |

1948 |

2,7 |

- |

+ |

- |

- |

+ |

- |

+ |

+ |

Туапсинский |

1949 |

2,2 |

- |

- |

- |

- |

+ |

- |

- |

- |

Ново- |

1951 |

17,4 |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

Уфимский |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Салаватский |

1952 |

11,5 |

+ |

+ |

- |

- |

+ |

+ |

- |

- |

Омский |

1955 |

26,8 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Ангарский |

1955 |

23,1 |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

Котовский |

1956 |

22,0 |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

Волгоградский |

1957 |

9,0 |

- |

+ |

- |

+ |

+ |

+ |

+ |

+ |

Уфанефтихим |

1957 |

12,0 |

+ |

+ |

+ |

- |

+ |

+ |

+ |

+ |

Пермский |

1957 |

13,5 |

+ |

+ |

- |

+ |

+ |

+ |

+ |

+ |

Сызраньский |

1959 |

10,8 |

+ |

+ |

- |

- |

+ |

+ |

+ |

+ |

Рязанский |

1960 |

17,2 |

+ |

+ |

- |

- |

+ |

+ |

+ |

- |

Киришский |

1966 |

20,2 |

- |

- |

- |

- |

+ |

+ |

- |

- |

Нижнекамский |

1980 |

7,8 |

- |

- |

- |

- |

- |

- |

+ |

- |

Ачинский |

1981 |

7,0 |

- |

- |

- |

- |

- |

+ |

+ |

- |

|

|

|

|

|

|

|

|

|

|

|

Примечание. КК — каталитический крекинг; ТК — термический крекинг.

21

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

-существенное углубление переработки нефти на основе внедрения малоотходных технологических процессов производства высококачественных экологически чистых моторных топлив из тяжелых нефтяных остатков как наиболее эффективного средства сокращения ее расхода;

-дальнейшее повышение и оптимизация качества нефтепродуктов;

-дальнейшее повышение эффективности технологических процессов и НПЗ за счет технического перевооружения производств, совершенствования энергосберегающих технологий, активных и селективных катализаторов;

-опережающее развитие производства сырьевой базы и продукции нефтехимии;

-освоение технологии и увеличение объема переработки газовых конденсатов, природных газов и других альтернативных источников углеводородного сырья и моторных топлив.

Развитие отрасли будет реализовываться на основе укрупнения -еди ничных мощностей, энерготехнологического комбинирования процессов и комплексной автоматизации с применением ЭВМ с обеспечением требуемой экологической безопасности производств. Эти направления являются генеральной линией технологической политики нефтеперерабатывающей и нефтехимической промышленности в стране.

Таблица 1.8 – Структура производства нефтепродуктов в России в 2004 г.

|

Нефтепродукты |

млн.т |

% от нефти |

|

|

Переработка нефти |

195 |

100 |

|

|

Выпуск |

|

|

|

|

нефтепродуктов: |

|

|

|

|

моторные топлива |

93 |

47,7 |

|

|

в т.ч. бензины |

30,4 |

15,6 |

|

|

дизтоплива |

55,4 |

28,4 |

|

|

реактивные то- |

7,2 |

3,7 |

|

|

плива |

|

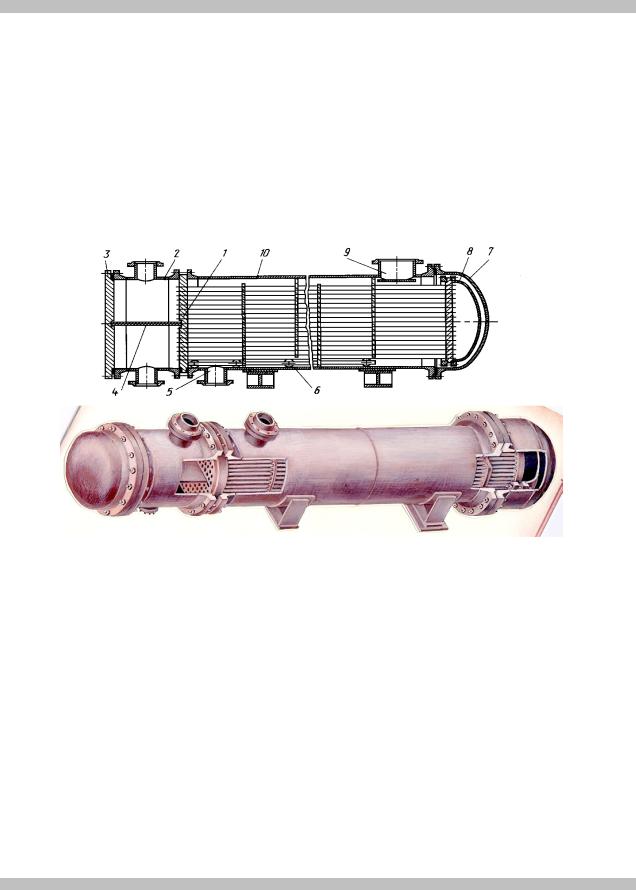

|

|

|

котельные топлива |

53,3 |

27,3 |

|

|

битум |

3,8 |

1,95 |

|

|

кокс |

1,1 |

0,56 |

|

|

масла |

2,64 |

1,36 |

|

|

другие |

41,2 |

21,1 |

|

|

|

|

|

|

|

|

|

|

|

22

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

2 Описание основного оборудования, выбранного в качестве реальных объектов расчета и проектирования

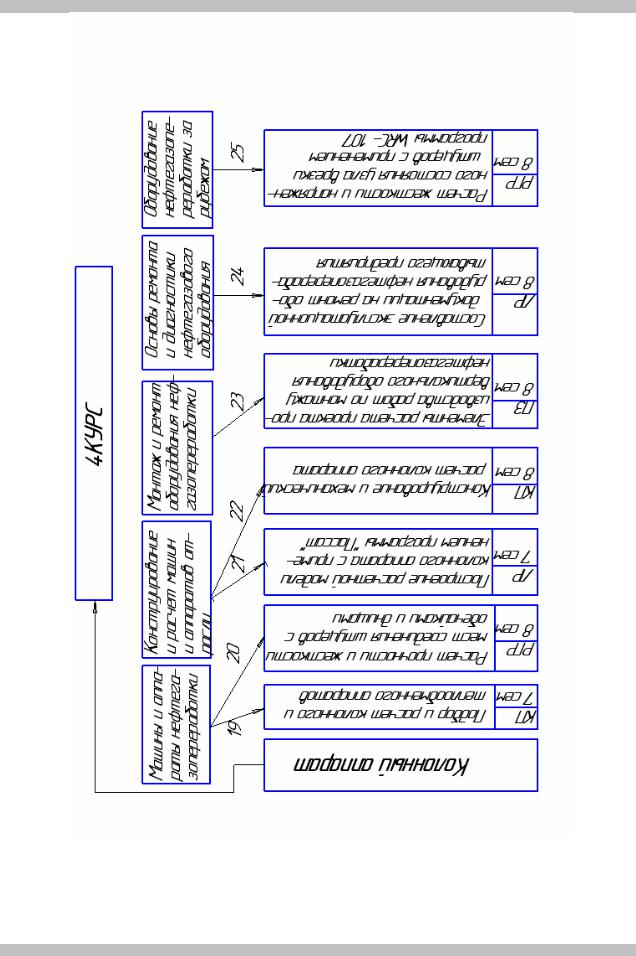

Основная идея новой образовательной технологии заключается в выборе типового оборудования предприятий нефте и газопереработки, которое могло бы выступать в качестве реальных объектов при выполнении различных видов СРС, лабораторных и практических занятий и т.д., начиная с первого курса и до конца обучения.

При выборе вида и количества реальных объектов среди всего многообразия нефтезаводского оборудования исходили из нижеследующих положений.

1)оборудование должно быть типовым, применяться на различных технологических установках и наиболее распространенным;

2)в выбранном оборудовании должны реализовываться основные процессы нефтегазопереработки: массообменные, тепловые, гидравлические.

К оборудованию, в котором осуществляются массообменные процессы, относятся ректификационные колонны, адсорберы, десорберы, экстракторы

ит.д. Данное оборудование в большинстве случаев представляет из себя вертикальные колонные аппараты.

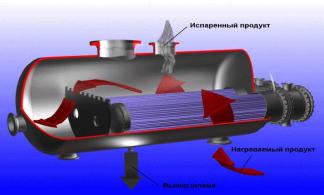

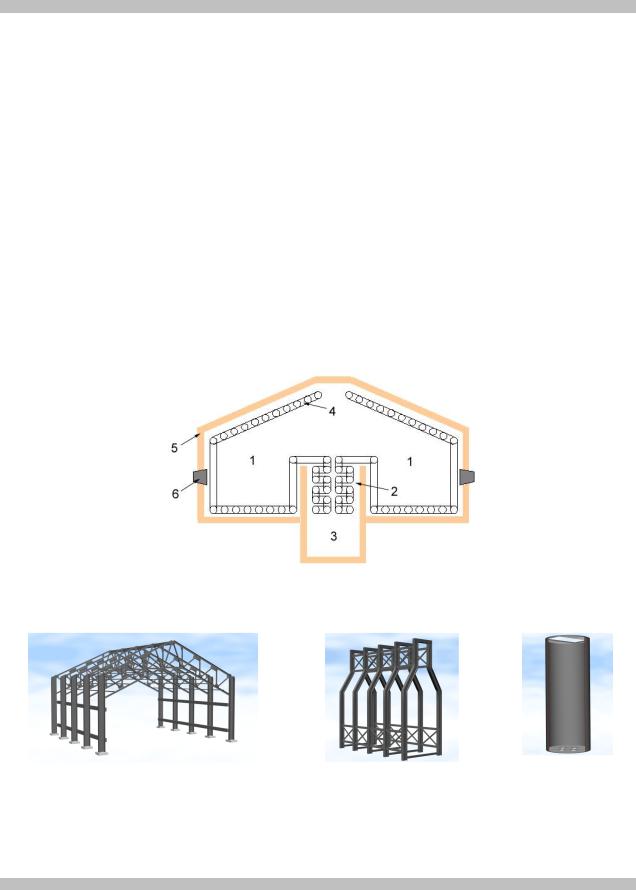

Тепловые процессы осуществляются в нагревательном оборудовании: трубчатых печах, теплообменниках.

К гидравлическим процессам относятся процессы, связанные с перемещением жидкостей, осуществляемое насосами, и сжатием газов, происходящим в компрессорах;

3.Оборудование должно включать аппараты и машины. В общем случае химическими аппаратами называются сосуды, предназначенные для осуществления в них химических, физико-химических или физических процессов – ректификации, абсорбции, адсорбции, растворения, теплообмена без изменения агрегатного состояния, испарения, конденсации, кристаллизации, химических реакций и т.д.

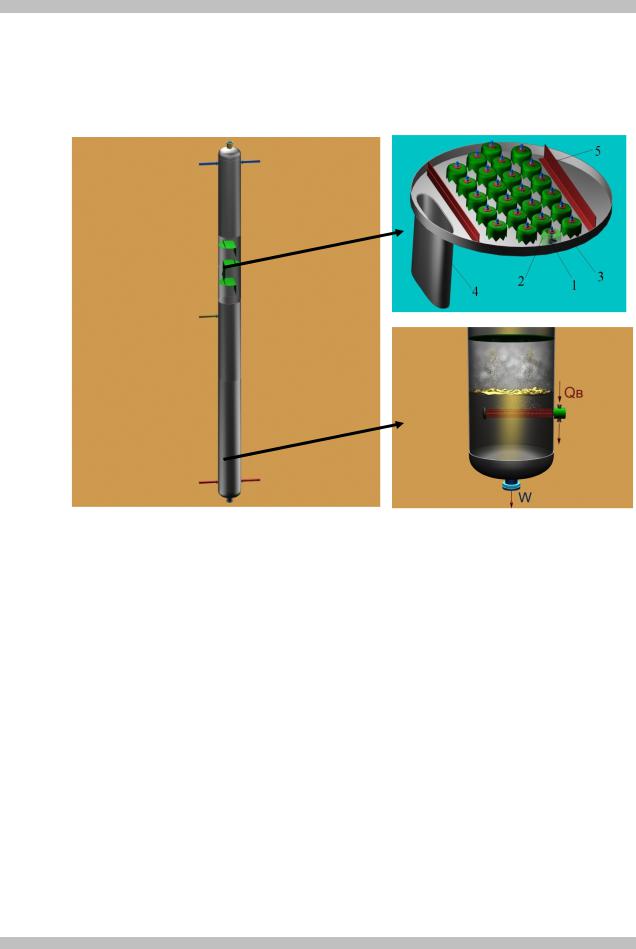

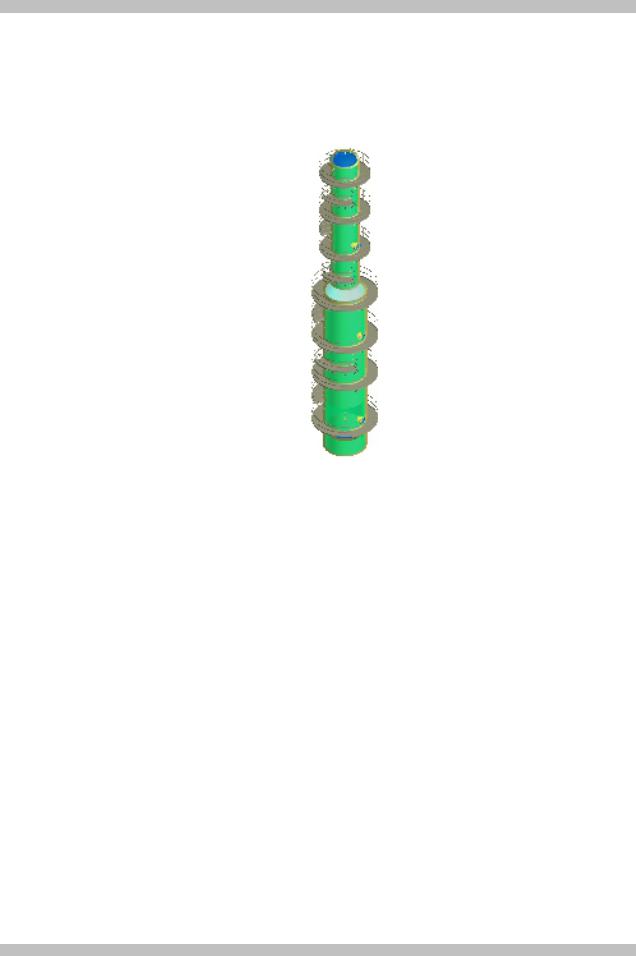

Аппараты по расположению оси относительно земли подразделяются на горизонтальные и вертикальные. Наиболее многочисленную группу горизонтальных аппаратов составляют – теплообменные аппараты, а вертикальных – колонные аппараты для массообменных процессов(рисунок 2.1). Также в вертикальных колонных аппаратах обычно осуществляются химические процессы. Такие аппараты называются реакторами (рисунок 2.2, 2.3).

Кмашинному оборудованию относят обычно насосы, компрессоры и

т.д.

При этом под насосами в общем случае понимают энергетические машины или установки, которые для перемещения перекачиваемой среды при статическом или динамическом воздействии увеличивают ее давление или кинетическую энергию;

4.Элементы выбранного оборудования возможно использовать при разработке промежуточных заданий по дисциплинам, входящим в различные циклы учебного плана (естественно-научный, обще-профессиональный, циклы специальных дисциплин и дисциплин специализации).

В результате статистического анализа распространенности различных видов оборудования и соответствия вышеуказанным положениям в качестве

23

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

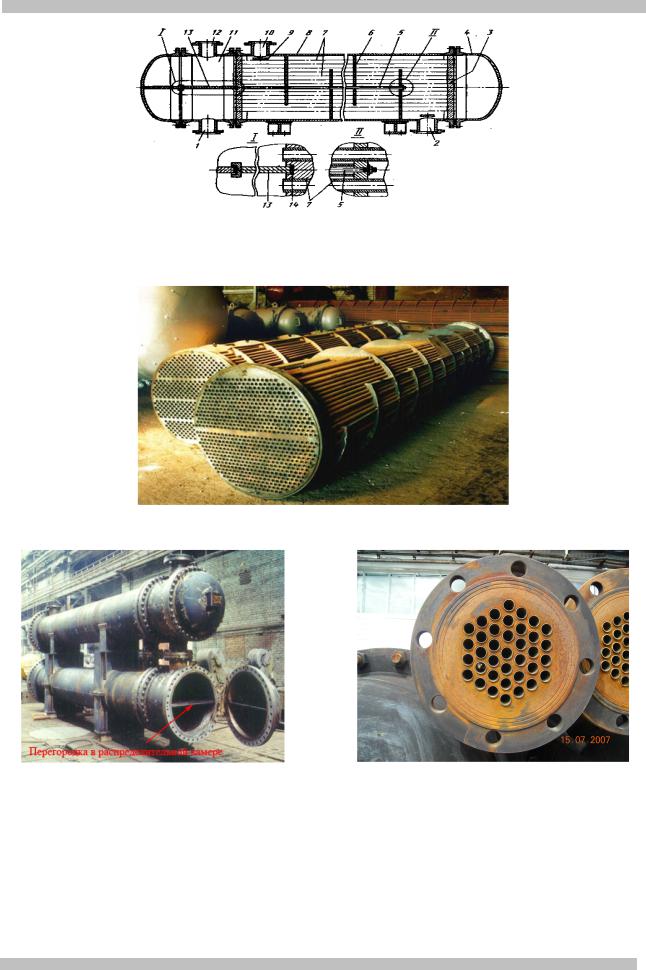

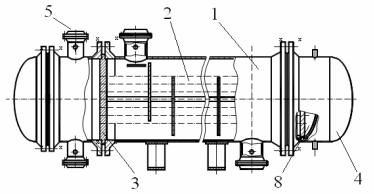

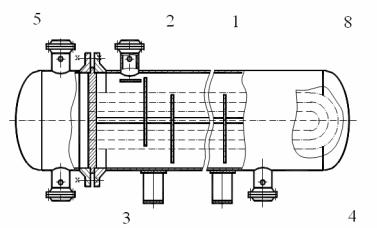

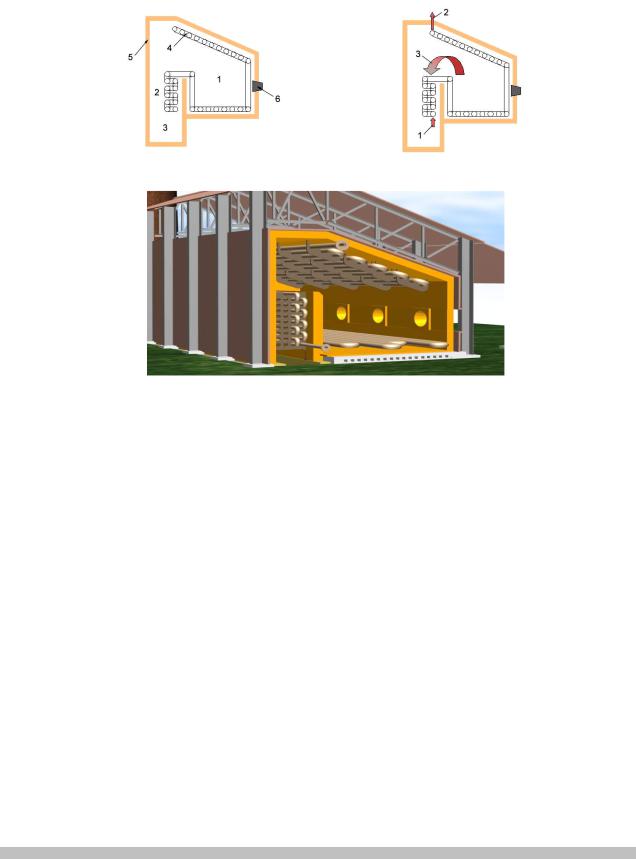

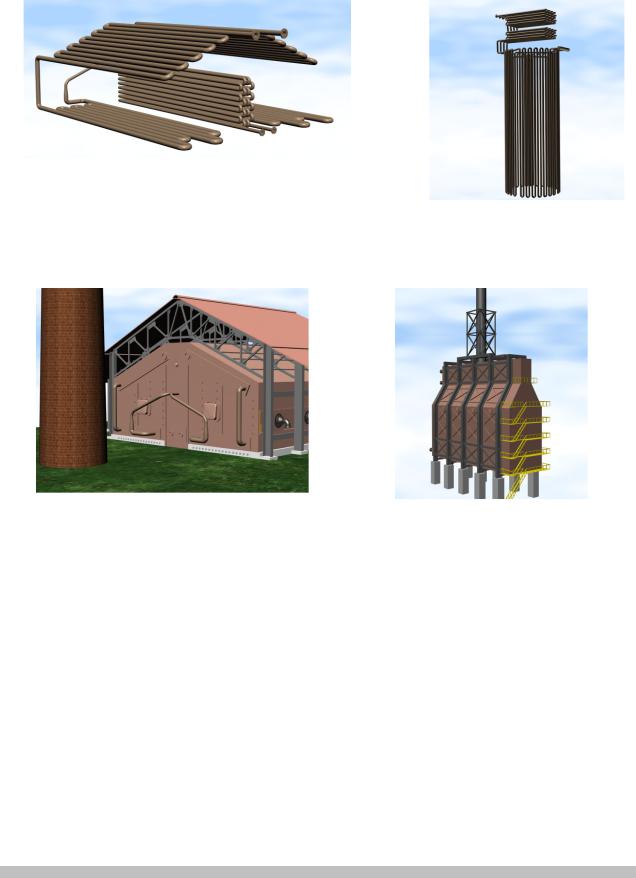

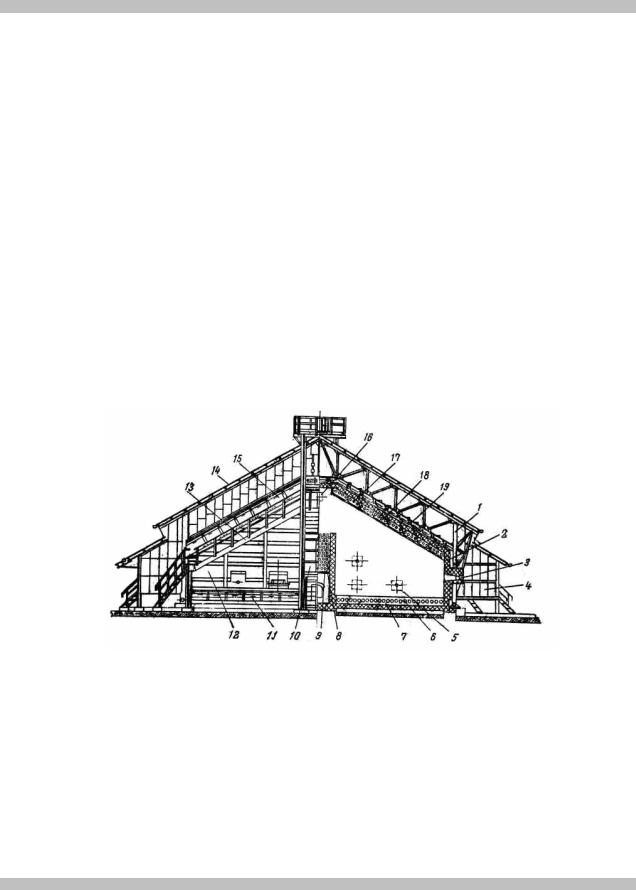

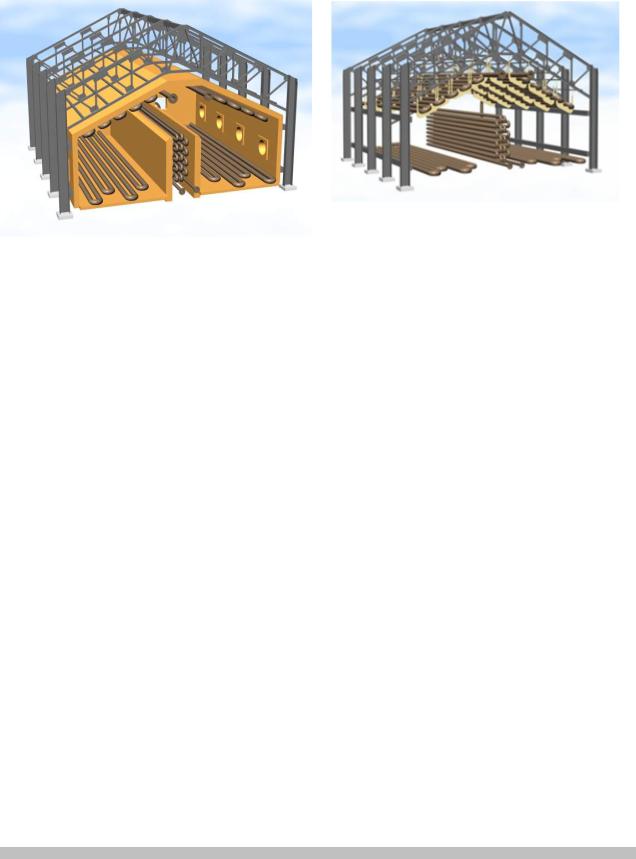

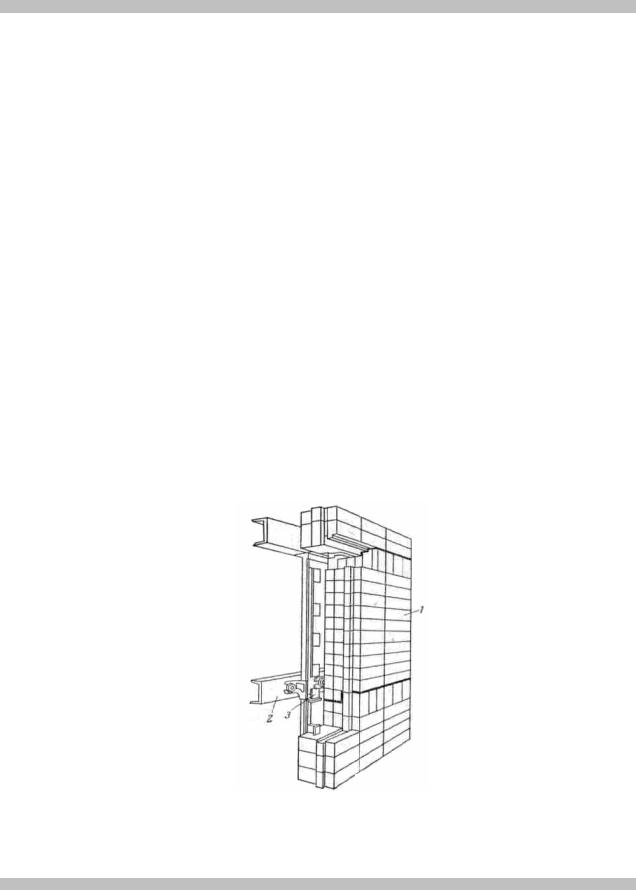

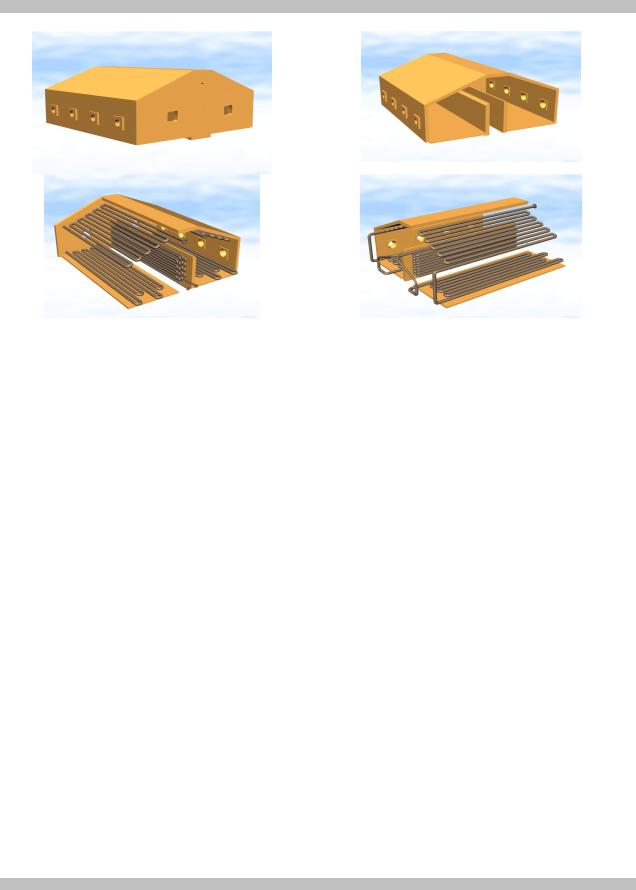

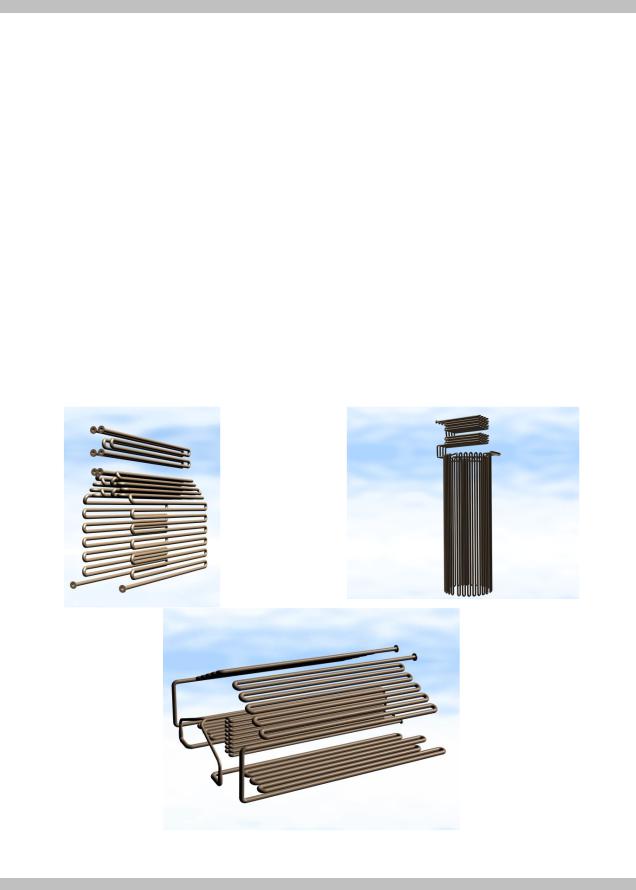

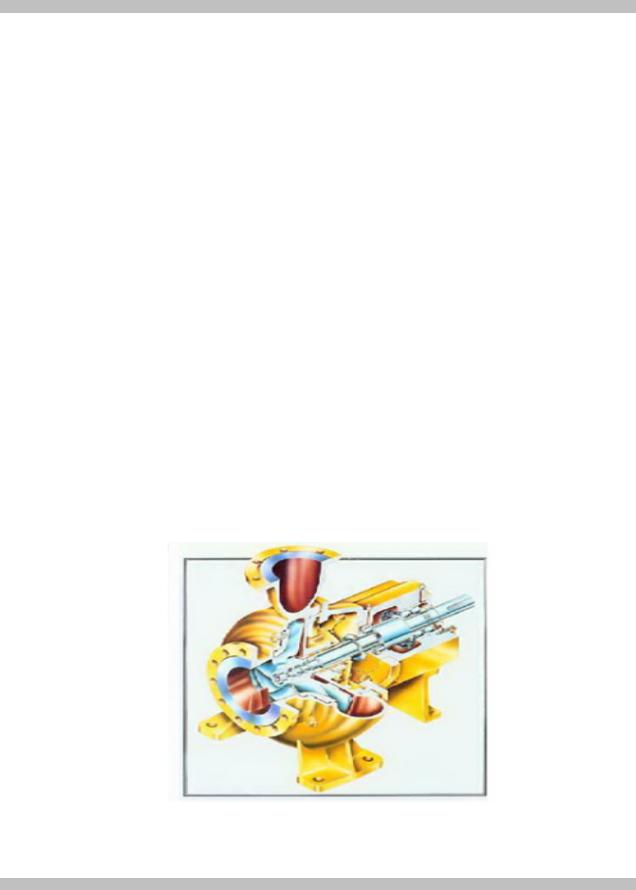

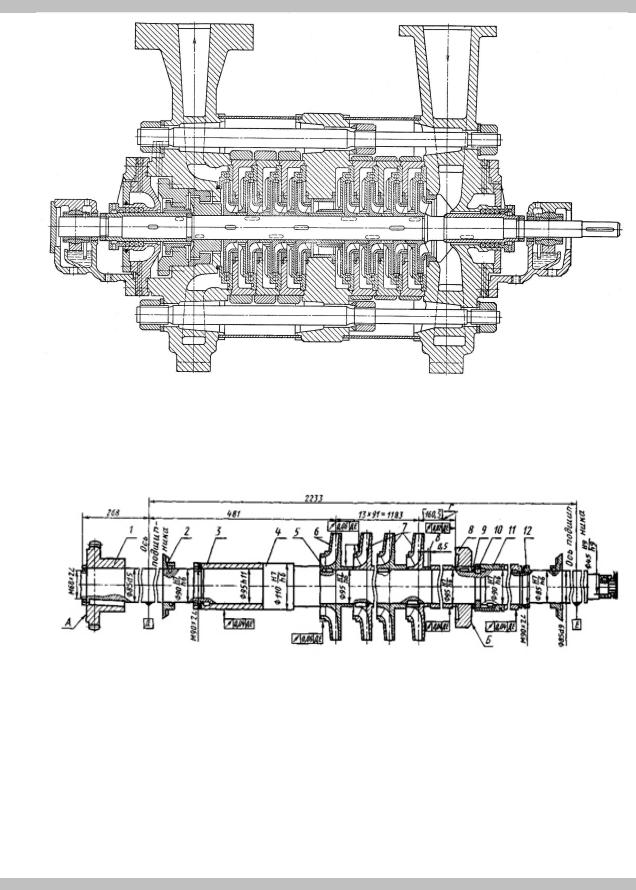

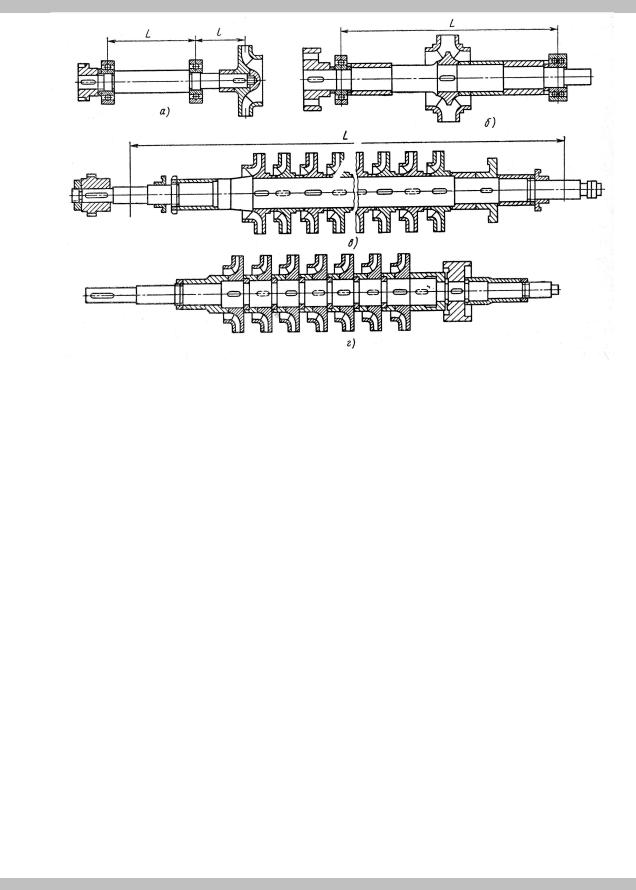

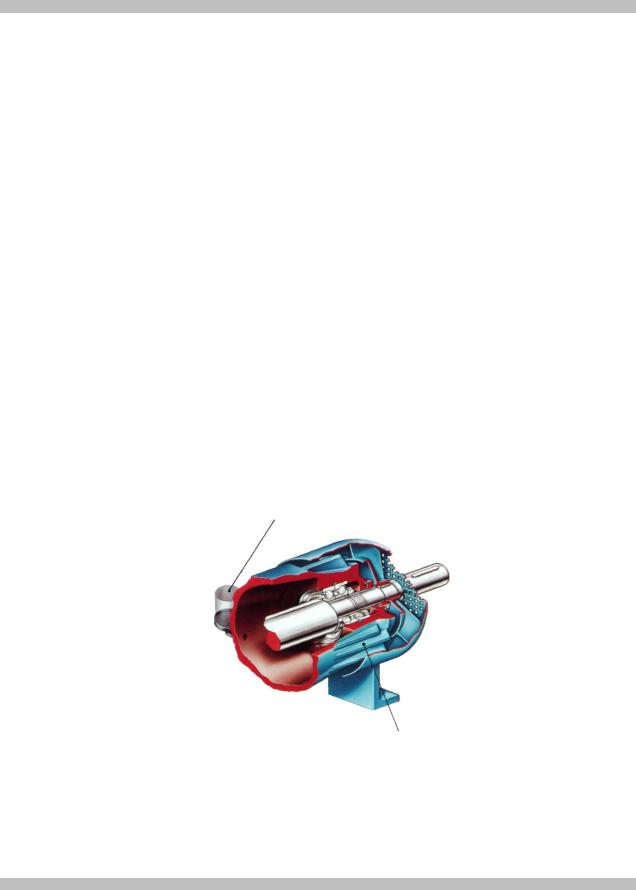

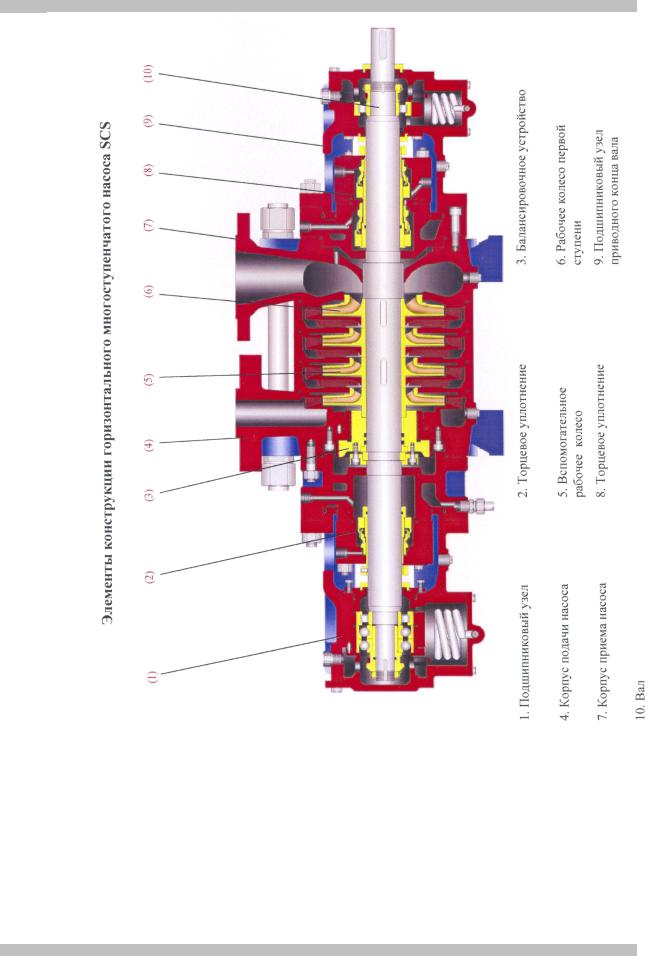

объектов изучения, расчета и проектирования было выбрано четыре вида наиболее типового оборудования, эксплуатируемого на нефте и газоперерабатывающих предприятиях: вертикальный колонный массообменный аппарат, кожухотрубчатый теплообменный аппарат, трубчатая печь, центробежный насос.

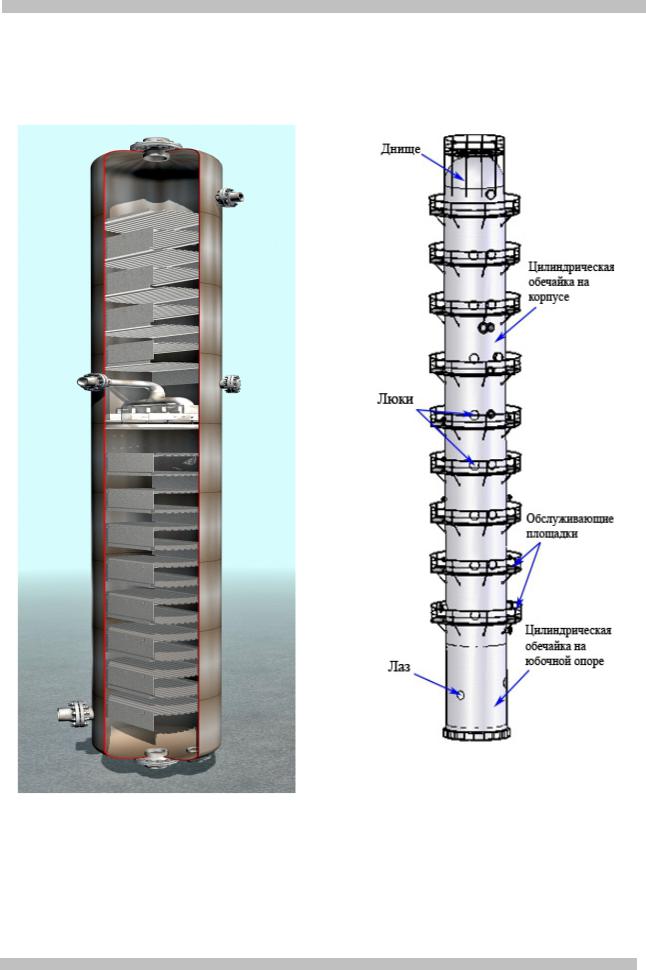

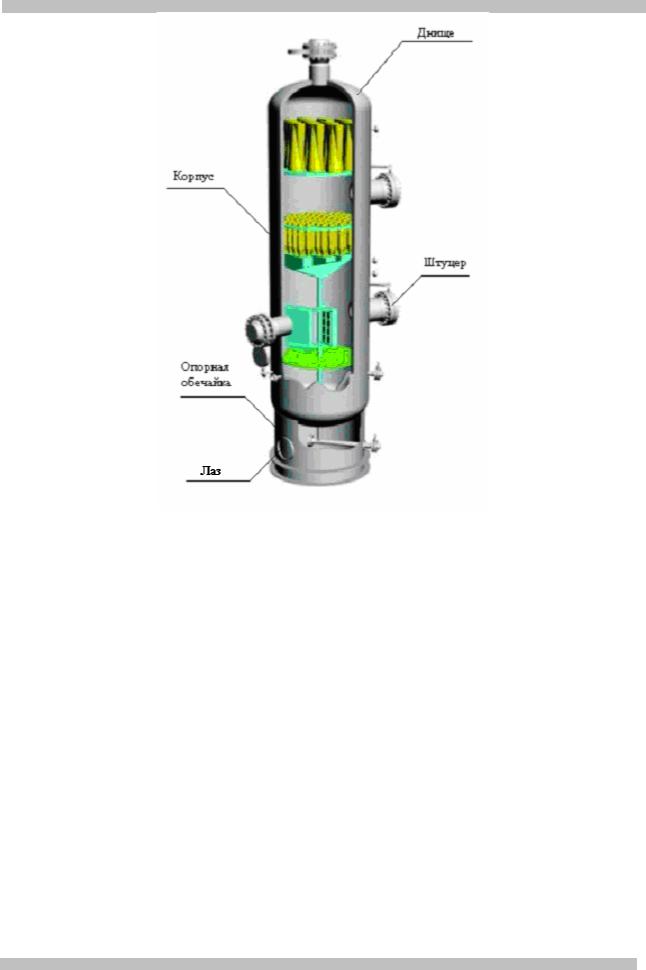

а) в разрезе, без опорной обечайки |

б) общий вид |

Рисунок 2.1 – Колонный массообменный аппарат

24

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Рисунок 2.2 - Доставка колонного аппарата – реактора (вес до 900 тонн) к месту монтажа автомобильным транспортом

Рисунок 2.3 – Доставка колонных аппаратов – реакторов

кместу монтажа водным транспортом

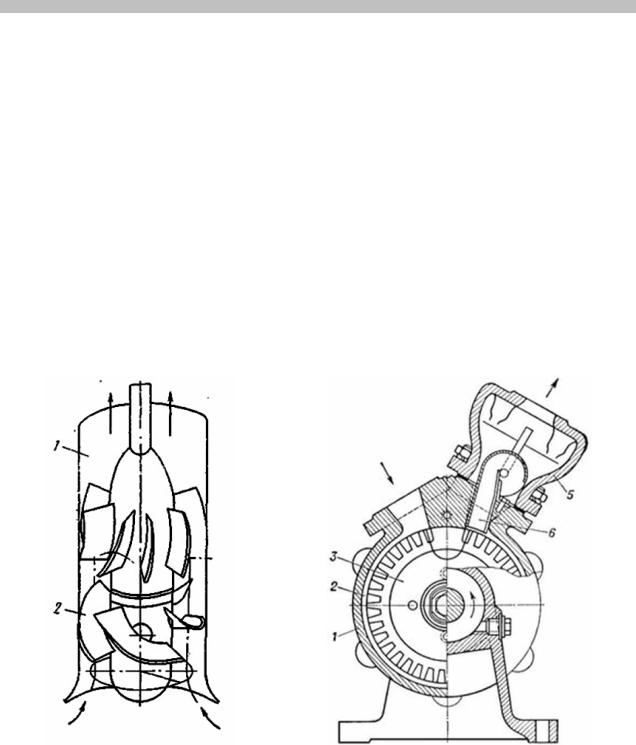

2.1Вертикальные колонные массообменные аппараты

2.1.1 Устройство колонных аппаратов

Массообменные или диффузионные процессы наиболее распространены на нефтеперерабатывающих заводах. Технологическое назначение их весьма

разнообразно, однако сущность всех процессов массообмена заключается главным образом в разделении смесей посредством переноса вещества из одной фазы в другую путем диффузии.

Характер работы аппаратов может быть непрерывный и периодический, при этом химико-технологические процессы в них могут протекать при давлениях от глубокого вакуума до сотен мегапаскалей(МПа) и при темпера-

25

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

туре от -200 до + 900оС [4]. Вес колонн может достигать сотен тонн (см. рису-

нок 2.2).

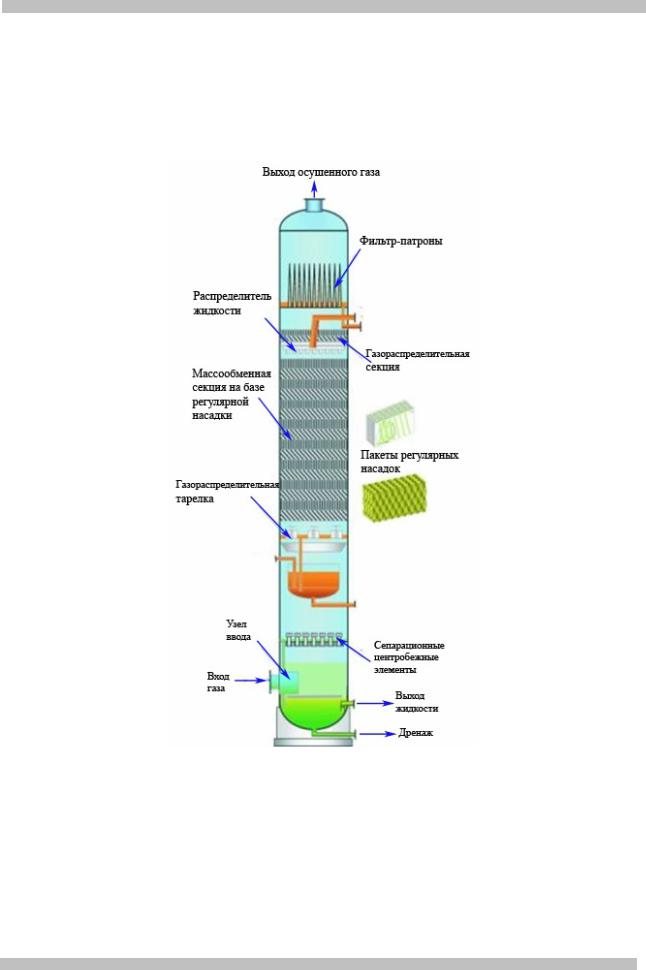

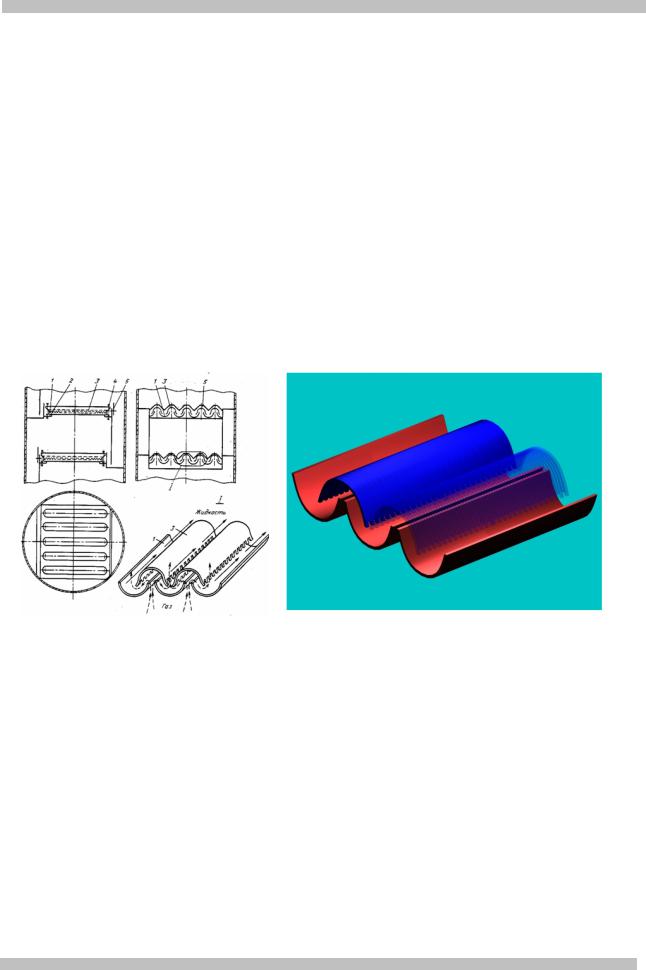

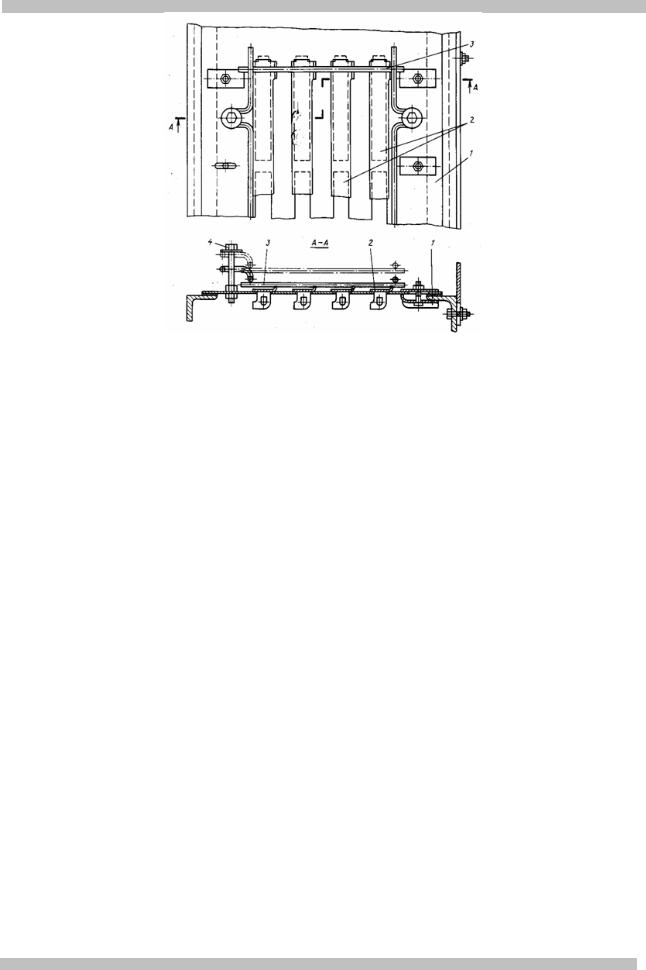

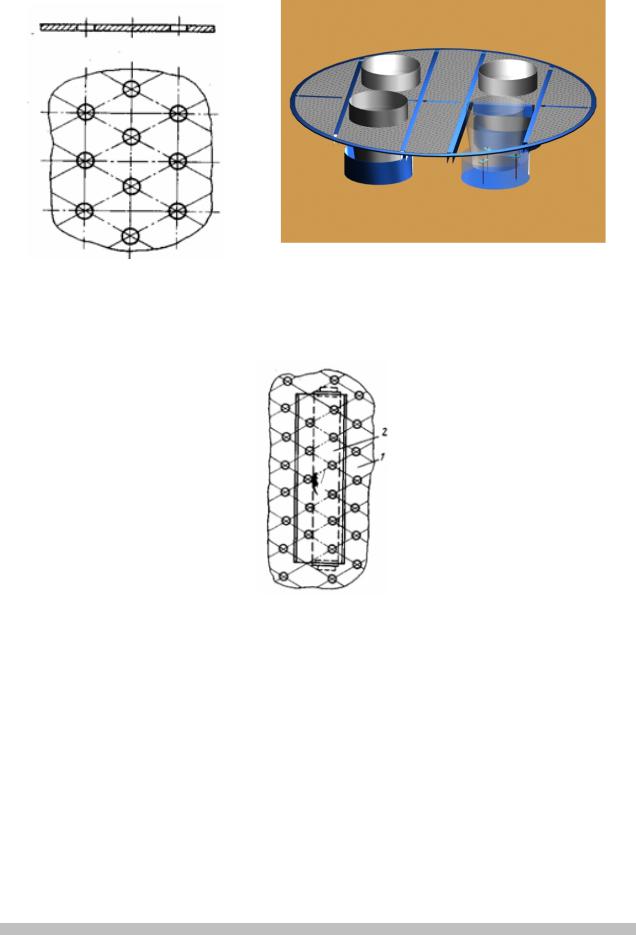

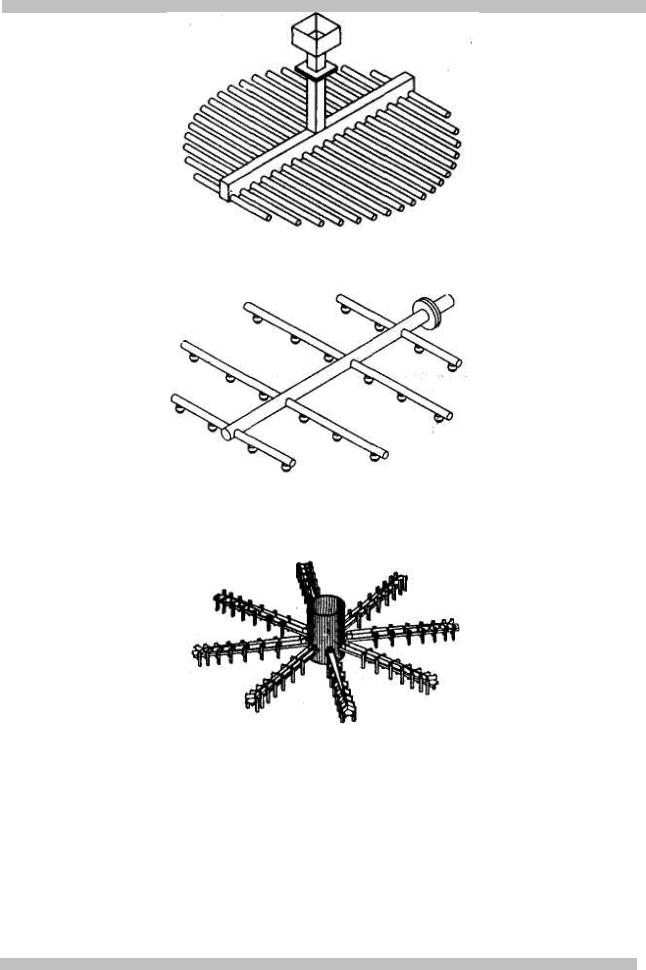

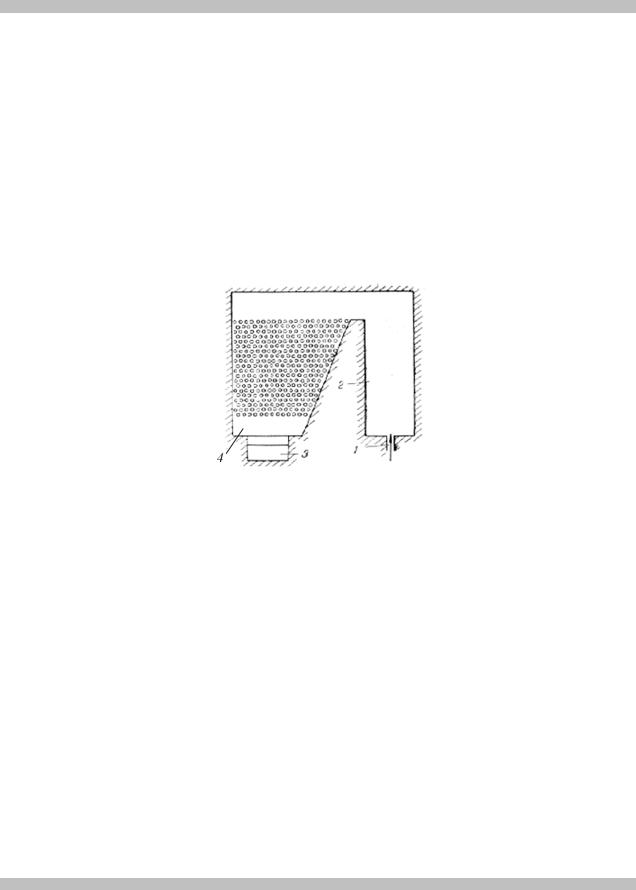

Массообменные колонны нефтеперерабатывающих заводов представляют собой вертикальные цилиндрические аппараты, снабженные внутри массообменными (тарелки, насадки) и вспомогательными устройствами в виде отбойников различных конструкций, распределителей ввода сырья, перераспределителей потоков и другим оборудованием (рисунок 2.4).

Рисунок 2.4 – Общий вид колонного аппарата

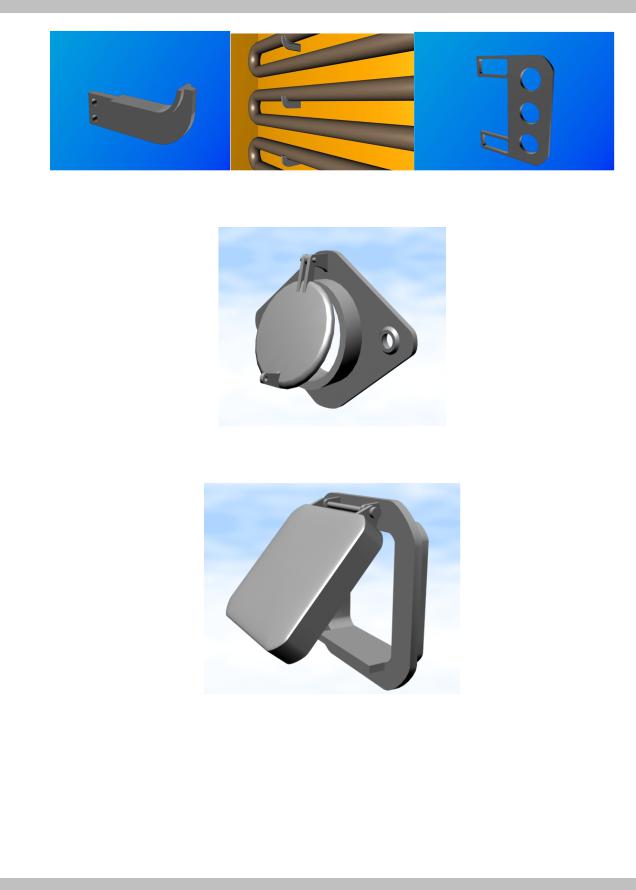

Колонные аппараты наряду с наличием у них своих специфических внутренних устройств и оборудования, как правило, состоят из следующих основных элементов и узлов: цилиндрического корпуса из одной или нескольких обечаек (рисунок 2.5), днищ (рисунок 2.6), штуцеров для присоединения трубной арматуры и трубопроводов, для присоединения средств контроля и измерений (рисунок 2.7), люков-лазов, опоры, строповых устройств и т.д. (рисунок 2.8).

26

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

|

|

Рисунок 2.5 – Изготовление |

Рисунок 2.6 Изготовление |

цилиндрической обечайки |

эллиптического днища |

вальцовкой |

штамповкой |

Рисунок 2.7 – Обвязка колонного аппарата технологическими трубопроводами

27

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Рисунок 2.8 – Схема колонного аппарата

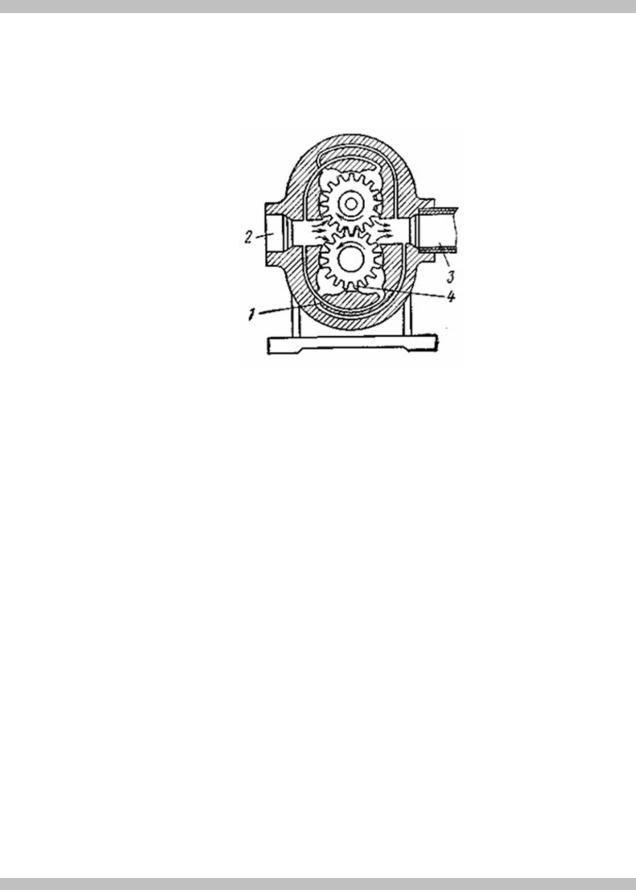

2.1.2 Классификация колонных аппаратов

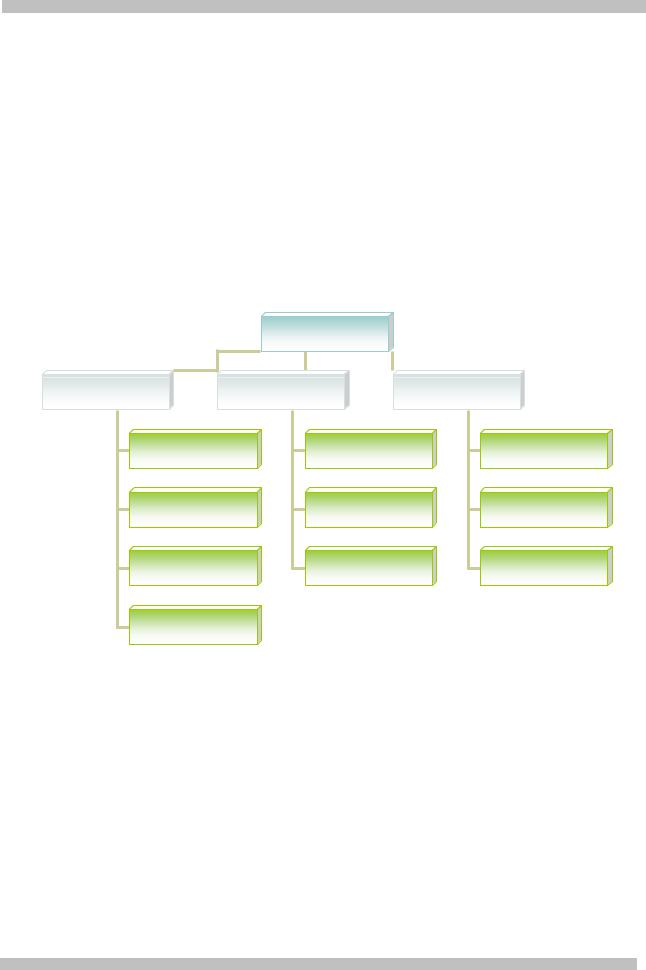

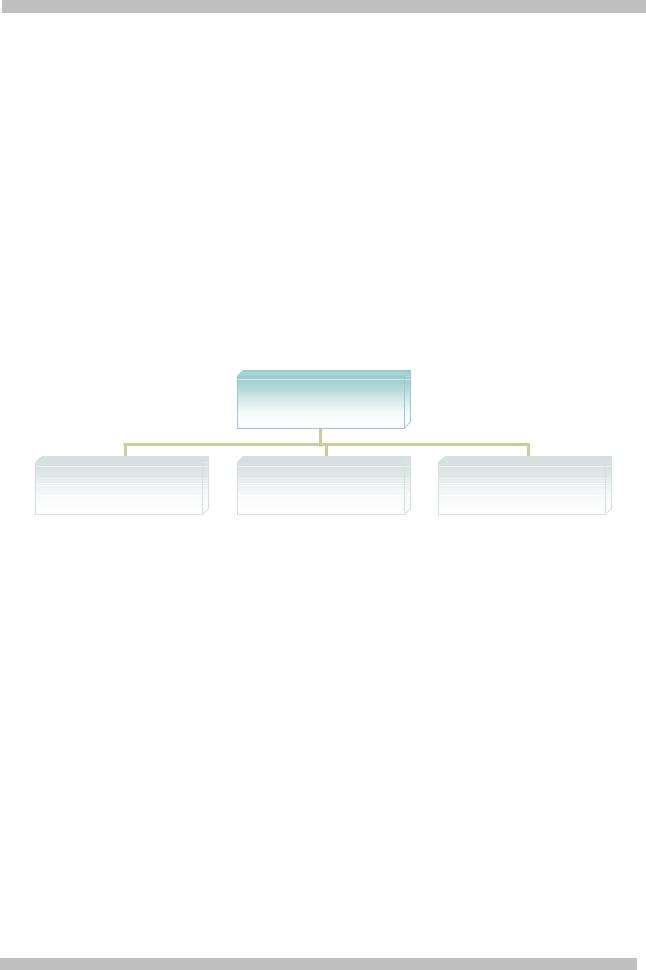

Аппараты колонного типа могут быть классифицированы в зависимости от технологического назначения, рабочего давления и типа контактных (массообменных) устройств (рисунок 2.9) [5,6,7,8,9].

В зависимости от назначения каждый массообменный аппарат носит наименование конкретного, целенаправленного массообменного процесса: ректификационная колонна, абсорбер, адсорбер, экстрактор и т.д.

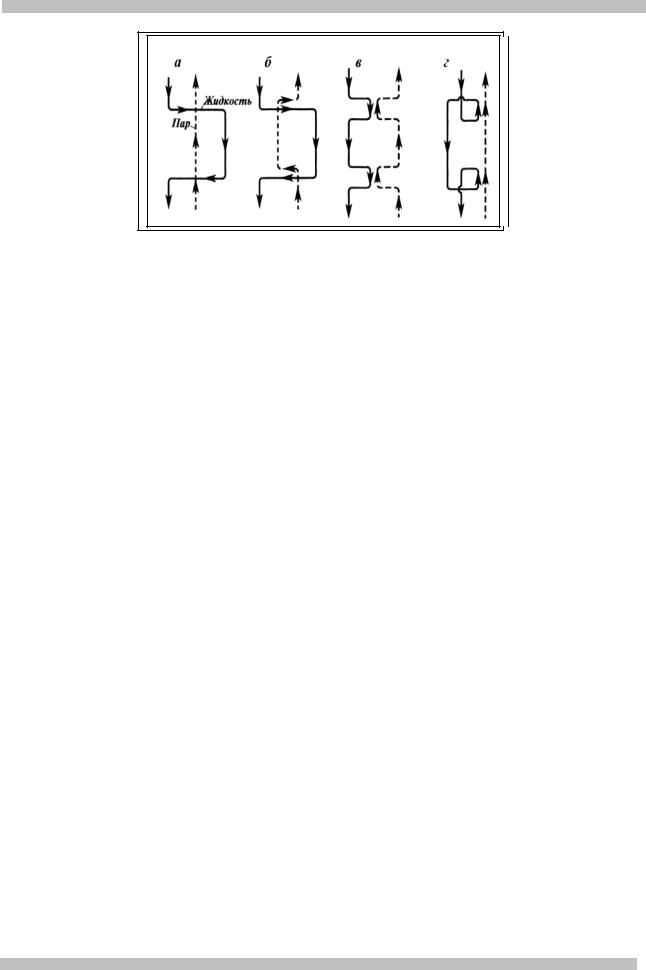

Ректификационная колонна, – это аппарат, в котором происходит процесс ректификации, т.е. массообмен между жидкой и паровой фазами для четкого разделения компонентов (смеси двух взаимно растворимых жидкостей с получением целевых продуктов требуемой концентрации). Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двусторонний массообмен между двумя фазами растворов, одна из которых паровая, другая — жидкая. Диффузионный процесс разделения жидкостей ректификацией возможен при условии, что температуры кипения жидкостей различны. Для осуществления диффузии пары и жидкости должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне навстречу друг другу: жидкость под собственным весом сверху вниз, пары – снизу вверх.

28

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Из свойств равновесной системы известно, что при контактированиинеравновесных паровой и жидкой фаз система стремится к состоянию равновесия в результате массообмена и теплообмена между этими фазами. Следовательно, для протекания ректификации необходимо, чтобы контактируемые жидкость и пары при одном и том же давлении не были равновесными. Иными словами, нужно, чтобы температура жидкости была ниже температуры паров.

Ректификационные колонны широко применяются в различных отраслях промышленности, в частности, в нефтегазопереработке для разделения нефти и мазута на установках первичной перегонки нефти(АВТ), бензина на установках вторичной перегонки, углеводородных газов на газофракционирующих установках (ГФУ), продуктов реакций на установках химической переработки углеводородного сырья(каталитический крекинг, термический крекинг, гидрокрекинг, коксование и др.)

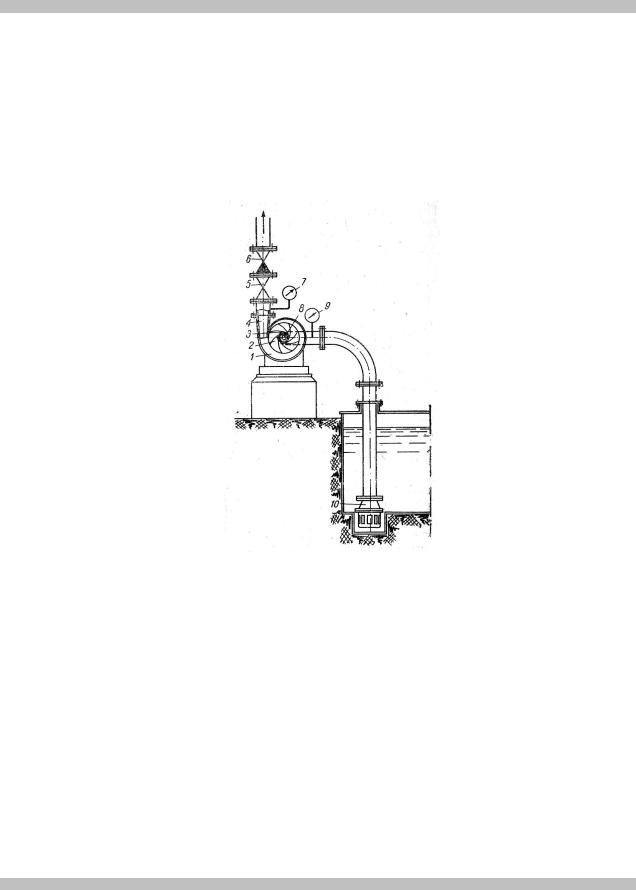

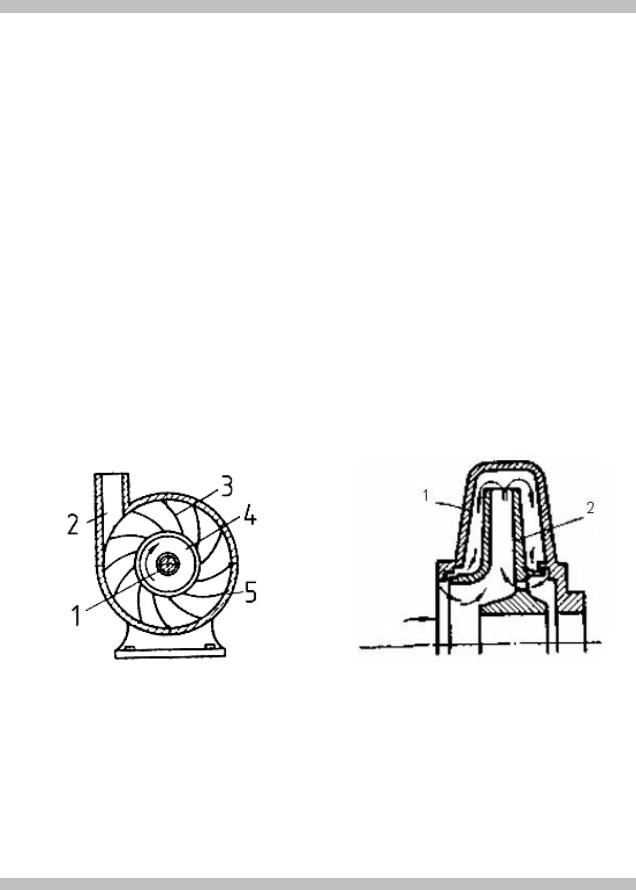

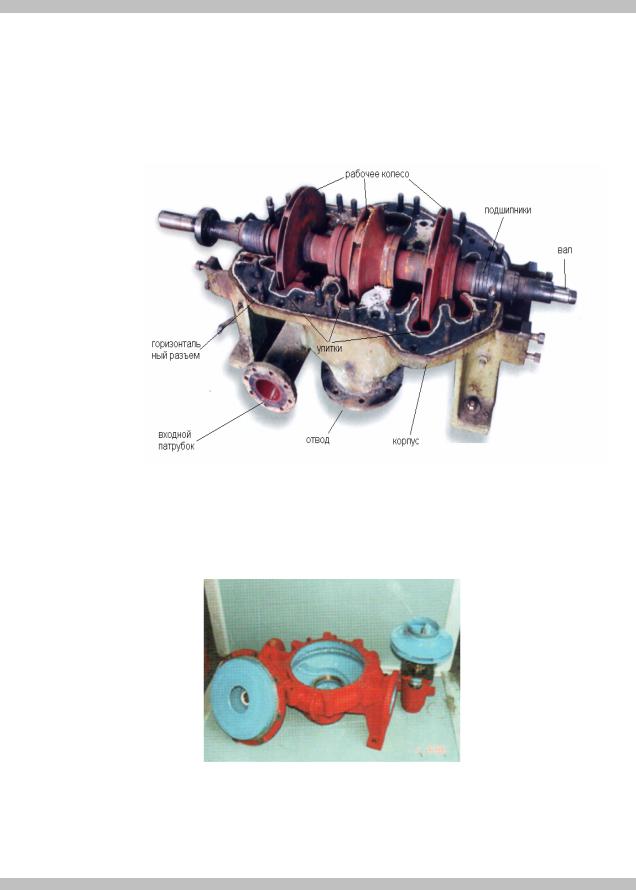

Классификация

колонных

аппаратов

По |

По |

По типу |

технологическому |

рабочему |

контактных |

назначению |

давлению |

устройств |

Ректификационная |

Атмосферные |

Тарельчатые |

колонна |

|

|

Абсорбер |

Вакуумные |

Насадочные |

Адсорбер |

С избыточным |

Роторные |

|

давлением |

|

Экстрактор |

|

|

Рисунок 2.9 – Классификация колонных аппаратов

Абсорбер – это аппарат для избирательного поглощения жидкостью (абсорбентом) целевых составных частей исходной газовой смеси(рисунок 2.10, 2.11).

Процесс абсорбции протекает тогда, когда парциальное давление или концентрация извлекаемого компонента в газовой смеси больше, чем в абсорбенте. Чем больше эта разность, тем интенсивнее переход компонента из газовой смеси в жидкость (абсорбент). Когда парциальное давление или концентрация компонента в жидкости больше, чем в газовой смеси, происходит десорбция – выделение растворенного газа из раствора.

Абсорберы и десорберы работают попарно. В некоторых случаях абсорбцию и десорбцию осуществляют последовательно в одном и том же аппарате. Абсорберы и десорберы обычно конструктивно не отличаются друг от друга.

29

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

|

|

|

|

|

Рисунок 2.10 – Абсорбер |

Рисунок 2.11 – Абсорбер |

|

|

с регулярной насадкой |

с комбинированными контакт- |

|

|

|

ными устройствами |

|

|

|

|

|

|

|

|

|

30

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

Адсорбер – аппарат, в котором протекает процесс адсорбции, т.е. массообмен между твердой и жидкой фазами для извлечении из смеси нужных компонентов.

Процесс адсорбции заключается в избирательном поглощении вещества поверхностью адсорбента – пористого твердого тела. Такое поглощение объясняется наличием сил взаимного притяжения между молекулами адсорбента и молекулами адсорбируемого вещества. Адсорбенты используют в виде зерен размером до 10 мм и в пылевидном состоянии. Применяют также молекулярные сита – синтетические цеолиты, имеющие поры одинаковых размеров.

Адсорбцию обычно применяют для разделения«бедных» смесей (содержащих незначительные количества поглощаемых веществ) и смесей, состоящих из трудноразделяемых компонентов. На нефтеперерабатывающих заводах путем адсорбции производят очистку масел и парафина, извлечение бензина из углеводородных газов, осушку газов, воздуха и т. п.

Поглощенное адсорбентом вещество выделяется из него десорбцией– процессом, обратным адсорбции. В результате десорбции., и последующей обработки адсорбента последний регенерируется и может быть использован вновь.

Десорбцию и регенерацию адсорбента проводят водяным паром и различными жидкостями, из которых затем извлекают целевые вещества. Нецелевые компоненты можно выжигать, если при этом регенерируемый адсорбент не потеряет присущих ему свойств.

Вбольшинстве случаев адсорберы и десорберы– колонные аппараты. Наиболее сложны аппараты непрерывного действия – адсорберы с движущимися зернистым адсорбентом и адсорберы с кипящим слоем адсорбента.

Экстрактор – аппарат, в котором осуществляется процесс экстракции, т.е. массообмен между двумя жидкими фазами для удаления из смеси нежелательных компонентов и т.д.

Жидкостную экстракцию в нефтепереработке применяют для очистки масел, а также в производстве дизельного топлива и керосина. Процесс экстракции заключается в разделении смеси компонентов путем обработки твердой или жидкой фазы жидким избирательным растворителем. В качестве избирательных растворителей используют фурфурол, фенол, жидкий сернистый ангидрид, диэтиленгликоль, жидкий пропан и др.

Конструкции экстракторов – аппаратов, в которых осуществляется процесс экстракции – должны обеспечить тщательное контактирование массообменивающихся фаз и их последующее разделение. Большинство экстракторов представляет собой колонны с тарелками или насадкой. В колоннах экстракция осуществляется контактированием в противотоке рафинатного и экстрактного растворов.

Взависимости от применяемого давления колонные аппараты под-

разделяются на атмосферные, вакуумные и колонны, работающие под избыточным давлением (см. рисунок 2.9).

К атмосферным колоннам обычно относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и

определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны. Давление в нижней

части колонны зависит в основном от сопротивления ее внутреннихуст ройств и может значительно превышать атмосферное (например, колонна для разделения смеси этилбензола и ксилолов). В колоннах, работающих под из-

31

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»

быточным давлением, величина последнего может значительно превышать атмосферное – давление может достигать 100 и более МПа.

Давление является одним из важных факторов эксплуатации колонн. Например, для процессов ректификации главной предпосылкой для его выбора является температурный режим процесса. Повышенное давление позволяет осуществить фракционирование при высоких температурах, что необходимо в случае разделения смесей, состоящих из компонентов с низкими температурами кипения (ректификация низкомолекулярных углеводородов).

В ректификационной колонне давление меняется по высоте аппарата в зависимости от гидравлических сопротивлений тарелок и отбойныхуст ройств.

Для разделения компонентов с высокой температурой кипения ректификацию нужно проводить при низких температурах; чтобы избежать разложения высокомолекулярных углеводородов – при температуре их кипения. С этой целью ректификацию проводят в вакуумных колоннах, где температуры кипения искусственно снижают в зависимости от величины вакуума. Особенно распространены вакуумные колонны, применяемые на мазутоперегонных установках для получения масляных дистиллятов.

В вакуумных колоннах давление ниже атмосферного(создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта (разделение мазута, производство стирола, синтетических жирных, кислот и др.). Величина остаточного давления в колонне определяется физико-химическими свойствами разделяемых продуктов , иглавным образом, допустимой максимальной температурой их нагрева без заметного разложения.

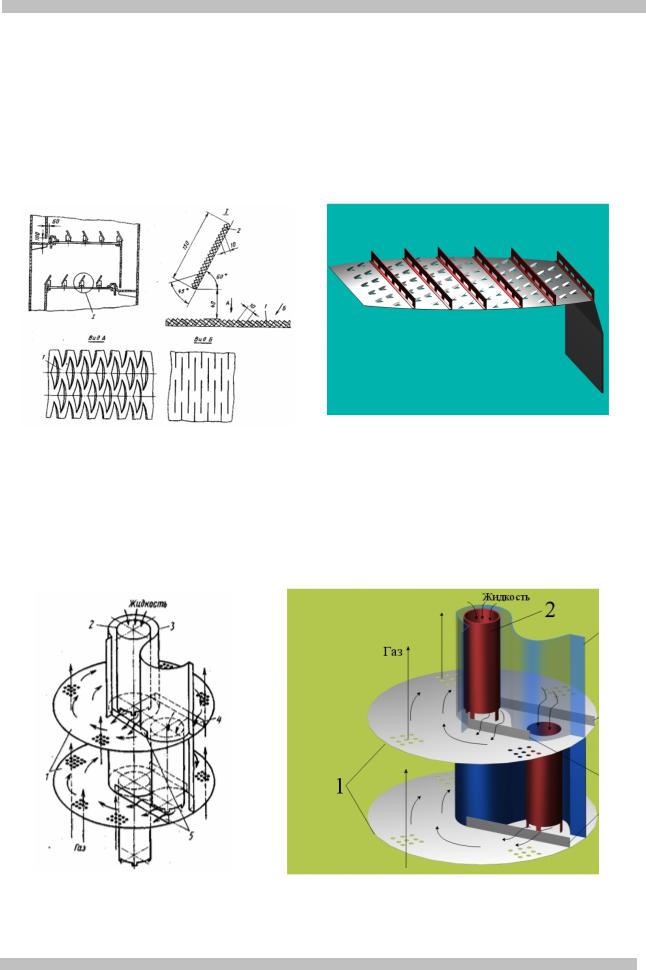

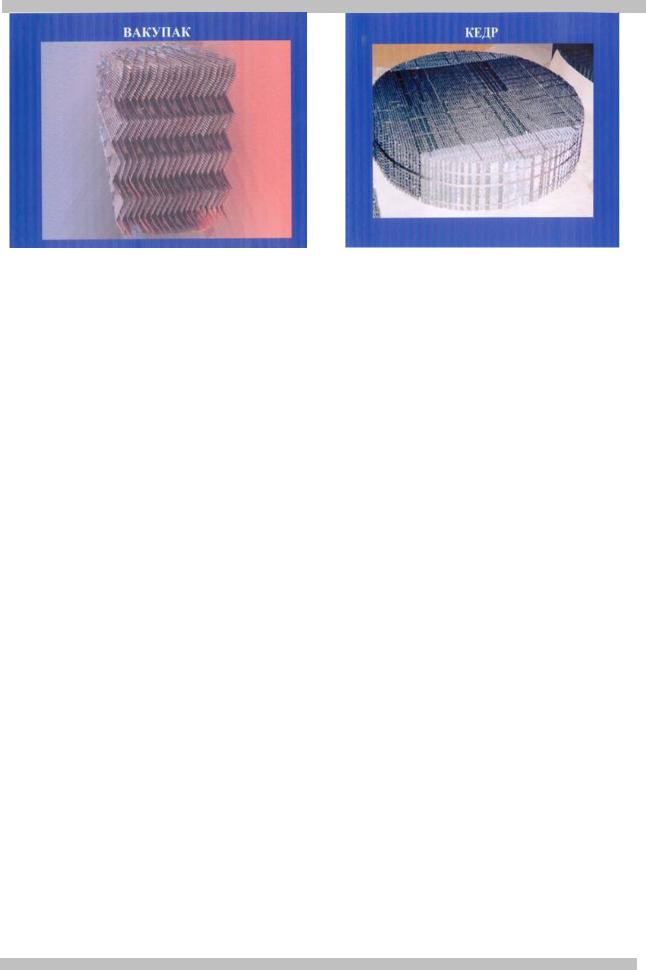

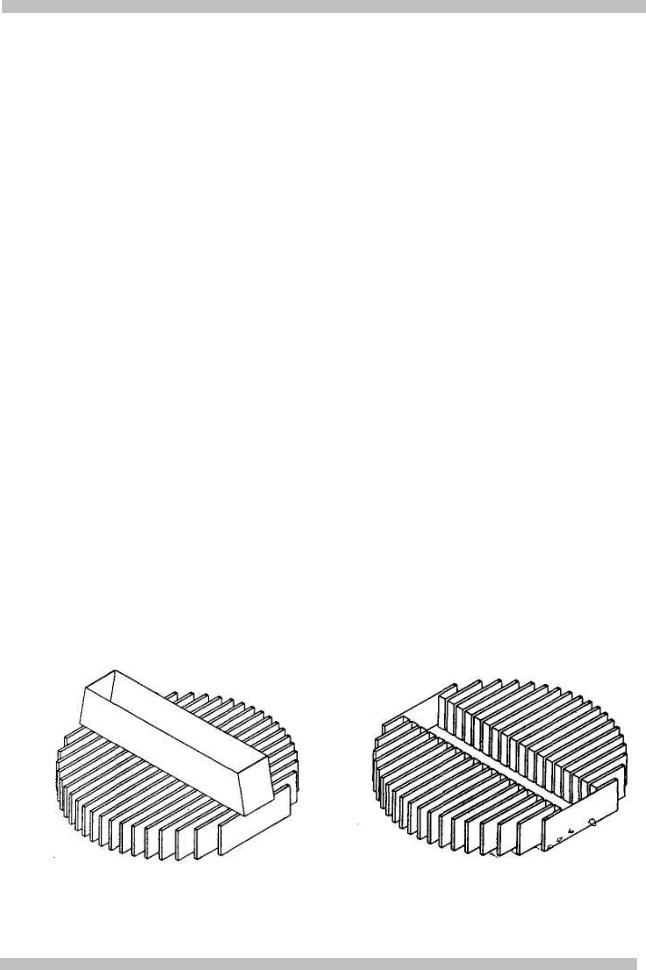

2.1.3 Массообменные контактные устройства

Для обеспечения эффективного контактирования фаз, как было сказано ранее, массообменные колонны снабжаются массообменными устройствами.

Внастоящее время известно большое количество разнообразных массообменных устройств, при этом продолжается разработка новых прогрессивных. Это объясняется тем, что к массообменным устройствам предъявляется большое количество требований, многие из которых противоречат друг другу. Поэтому невозможно разработать универсальной конструкции массообменных устройств.

Области применения контактных устройств определяются свойствами разделяемых смесей, рабочим давлением в аппарате, нагрузками по пару (газу) и жидкости и т.п.

Кконструкциям массообменных устройств предъявляются следующие основные требования: дешевизна, простота в обслуживании, высокая производительность, максимально развитая поверхность контакта между фазами и эффективность передачи массы вещества из одной фазы в другую, устойчивость режима в широком диапазоне нагрузок, максимальная пропускная способность по паровой (газовой) и жидкой фазе, минимальное гидравлическое сопротивление, прочность конструкции и долговечность и т.д.

Взависимости от способа организации контакта фаз массообменные устройства обычно подразделяют на тарельчатые, насадочные и роторные (см. рисунок 2.9) [2].

32

Компания «ТНК – ВР» УФИМСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЯНОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «МАШИНЫ И АППАРАТЫ ХИМИЧЕСКИХ ПРОИЗВОДСТВ»