Laboratorny_praktikum

.pdf71

Контрольные вопросы

1.Каково назначение ременной передачи? Опишите принцип ее работы.

2.Что называется геометрическим передаточным отношением? В чем его отличие от фактического?

3.Проскальзывание ремня – явление полезное или вредное для нормальной работы передачи?

4.С какой целью производится тарировка пружин измерительных уст-

ройств?

5.Как определить экспериментальным путем значение коэффициента полезного действия?

6.Как экспериментально определить зависимость коэффициента проскальзывания от момента нагрузки при постоянной силе прижатия? Произвести

анализ полученной зависимости (см. график ε = f (Тн)).

7. Как экспериментально определить зависимость коэффициента проскальзывания от силы прижатия при постоянном нагружающем моменте? Полученной зависимости (см. график ε = f (Тн)).

8. Какие факторы влияют на величину коэффициента полезного действия ременной передачи?

72

2. СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Под соединениями в машиностроении понимают узлы, в которых детали соединяются между собой (например, фланцы) с помощью соединительных деталей (винтов, болтов, заклепок и т. д.).

Соединения позволяют собрать из отдельных деталей машину или какойто узел машины.

Соединения по признаку возможности сборки и разборки делят на разъемные и неразъемные. Разъемные соединения позволяют повторные сборку и разборку соединения (резьбовые, клеммовые, клиновые, шлицевые и др.). Неразъемные соединения нельзя разобрать без разрушения или повреждения (заклепочные, сварные).

Неразъемные соединения осуществляются силами молекулярномеханического сцепления (сварные, паяные, клеевые) или механическими средствами (клепаные, соединения с натягом, вальцованные).

Общей тенденцией соединений являются приближение их к целым деталям и удовлетворение условию равнопрочности соединяемых деталей.

Всвязи с необходимостью сохранения их точности под нагрузкой соединения должны удовлетворять условию жесткости.

Здесь представлены три лабораторных работы 2.1, 2.2, 2.3 на разъемные соединения, резьбовые и клеммовые.

Резьбовые (болтовые) соединения изучаются в случае затянутого болта и соединения, работающего на сдвиг.

Известно, что подавляющая часть болтов, винтов и шпилек работает со значительной предварительной затяжкой. В результате затяжки болта возникают осевая сила и крутящий момент. Осевая сила, растягивающая болт, большей частью образуется не вследствие приложения нагрузки, а в результате затяжки болта. В этом случае момент затяжки болта должен преодолеть не только сопротивление осевой силы, но и трение в резьбе и на опорной поверхности гайки.

Различают болтовые соединения с зазором и без зазора болта в отверстии соединяемых деталей.

Вклеммовых соединениях при затяжке болтов создается неподвижность сопрягаемых деталей за счет сил трения, возникающих между ступицей и соединяемой с ней деталью.

Преимущество клеммового соединения заключается в том, что можно закрепить деталь в любом месте оси, вала и т. д.

Болты клеммового соединения рассчитывают на прочность по величине требуемого усилия затяжки.

73

Лабораторная работа 2.1

ИССЛЕДОВАНИЕ ЗАТЯНУТОГО БОЛТОВОГО СОЕДИНЕНИЯ

Цель работы: определение зависимости осевой силы от момента завинчивания гайки, определение коэффициента трения в резьбе и в опорной поверхности гайки, экспериментальное определение соотношений эквивалентных и нормальных напряжений в затянутых болтах.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Из всех видов неподвижных соединений деталей наибольшее распространение в машиностроении получили резьбовые [1, 2, 3].

Крепежным элементом резьбовых деталей (болтов, шпилек, винтов, гаек) является резьба. Все крепежные резьбы стандартизованы. Основные параметры резьбы: наружный диаметр d, внутренний диаметр d1, средний диаметр d2 болта, шаг резьбы p и угол профиля α, который у метрической треугольной резьбы равен 60°. В России крепежной резьбой является метрическая с крупным шагом и измельченным шагом при одном и том же наружном диаметре резьбы.

Данные параметров метрических резьб с наружным диаметром от 12 до 20 мм приведены в табл. 2.1 (выборка из ГОСТа).

Механические характеристики сталей, являющихся материалом деталей резьбовых соединений общего назначения, приведены в табл. 2.2. В процессе сборки соединений большинство болтов подвергается предварительной затяжке. Производится контроль величины затяжки в ответственных соединениях при недостаточной величине затяжки и при избыточной величине затяжки.

Связь осевого усилия в болте F3 – величины затяжки – и момента завинчивания Tзав следующая:

для создания в болте осевого усилия F3 к гайке при помощи ключа прикладывается момент завинчивания Тзав, преодолевающий момент сил трения в резьбе Тр, и момент сил трения в опорной поверхности гайки Тт

Тзав = Тр + Тт . |

(1) |

По известной теории механики, учитывающей силы трения, ползун находится в равновесии, если равнодействующая R внешних сил отклонена от нормали n-n на угол трения φ. В нашем случае внешними являются осевая сила F3 и окружная сила Ft, которая определяется по формулам

|

F = |

2Tp |

, F = F tg(ψ + φ). |

|

|

|

|

|

|||

|

t |

|

t |

3 |

|

|

|

d2 |

|

|

|

|

Далее вычисляют момент трения в резьбе |

|

|||

|

|

Tр = 0,5F3d2 tg(ψ + φ), |

(2) |

||

где |

ψ – угол подъема резьбы, |

φ – угол |

трения для материала винта и гайки; |

||

d2 – |

средний диаметр резьбы; Fз – сила затяжки болта. |

|

|||

74

Момент сил трения в резьбе ТР

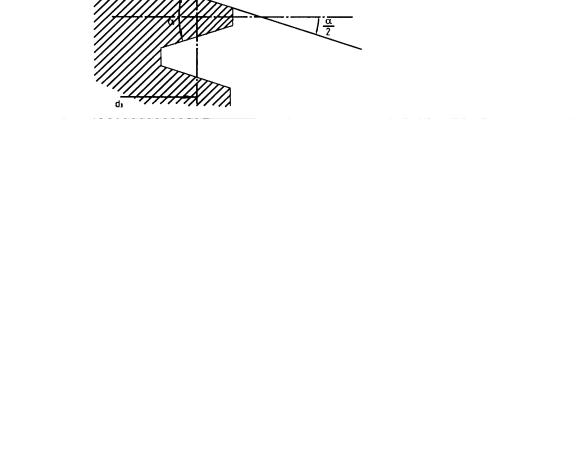

Момент сил трения в резьбе определим, рассматривая гайку, как ползун, поднимающийся по виткам резьбы по наклонной плоскости (рис.2.1).

Рис. 2.1. Схема сил в винтовой паре

Так как угол профиля витка метрической резьбы α = 60°, то угол трения φ в полученном выражении (2) следует заменить приведенным углом трения φ'

|

′ |

|

φ |

|

|

|

||

|

|

|

|

|

|

|

||

φ |

= cos |

α |

, |

(3) |

||||

|

||||||||

|

|

|

|

|

|

|||

|

|

2 |

|

|

|

|||

где φ = arctg f . |

|

|

|

|

|

|

|

|

Следовательно, момент трения в резьбе |

|

|||||||

Tp = 0,5F3d2 tg(ψ + φ′). |

(4) |

|||||||

Примечание. На рис. 2.1 показана схема сил в винтовой паре, где сила трения обозначена Rf.

75

|

|

|

|

|

|

Таблица 2.1 |

|||

|

|

Резьба метрическая (ГОСТ 9150-81) |

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

Диаметры |

Площадь |

Угол подъема |

|||||

Диаметр на- |

Шаг р, |

|

|

резьбы |

|||||

|

|

||||||||

средний d2, |

|

A = πd12 |

, мм2 |

||||||

ружный, мм |

мм |

внутренний d1, мм |

ψ = arctg |

р |

|

||||

мм |

|

||||||||

|

|

|

4 |

|

|

πd 2 |

|||

|

|

|

|

|

|

|

|||

|

1,75 |

10,863 |

10,106 |

80,17 |

2°55′ |

||||

12 |

1,5 |

11,026 |

10,376 |

84,51 |

2°28′ |

||||

|

1,0 |

11,350 |

10,918 |

93,57 |

1°36′ |

||||

|

2,0 |

12,701 |

11,836 |

109,95 |

2°52′ |

||||

14 |

1,5 |

13,026 |

12,376 |

120,23 |

2°06′ |

||||

|

1,0 |

13,350 |

12,918 |

131,00 |

1°22′ |

||||

|

2,0 |

14,701 |

13,835 |

150,25 |

2°28′ |

||||

16 |

1,5 |

15,026 |

14,376 |

162,23 |

1°49′ |

||||

|

1,0 |

15,350 |

14,918 |

174,70 |

1°11′ |

||||

|

2,5 |

16,376 |

15,294 |

183,60 |

2°47′ |

||||

18 |

2,0 |

16,701 |

15,835 |

196,80 |

2°11′ |

||||

|

1,5 |

17,025 |

16,376 |

210,50 |

1°36′ |

||||

|

2,5 |

18,376 |

17,294 |

234,80 |

2°29′ |

||||

20 |

2,0 |

18,701 |

17,835 |

249,70 |

2°07′ |

||||

1,5 |

19,026 |

18,376 |

265,00 |

1°26′ |

|||||

|

|||||||||

|

1,0 |

19,350 |

18,918 |

281,00 |

0°57′ |

||||

|

|

|

|

|

|

|

Таблица 2.2 |

|

Механические свойства сталей, применяемых для изготовления |

||||||

|

|

|

крепежных деталей общего назначения |

|

|||

|

|

|

|

|

|

|

|

Марка |

|

Характеристики статической |

Твердость по Брине- |

|

Относительное |

||

|

прочности, МПа |

|

|||||

стали |

|

лю, НВ МПа |

|

Удлинение, ε |

|||

|

σв |

|

σт |

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Сталь углеродистая обыкновенного качества |

|

|||

Сталь Ст.3 |

|

380 |

|

240 |

132 |

|

26 |

Сталь Ст.4 |

|

420 |

|

260 |

152 |

|

24 |

Сталь Ст.5 |

|

500 |

|

280 |

160 |

|

20 |

|

|

Сталь углеродистая, качественная, конструкционная |

|

||||

Сталь 30 |

|

450 |

|

254 |

179 |

|

21 |

Сталь 35 |

|

490 |

|

250 |

185 |

|

20 |

Сталь 40 |

|

530 |

|

265 |

190 |

|

19 |

Сталь 45 |

|

580 |

|

290 |

200 |

|

16 |

Момент трения на торце гайки Тт

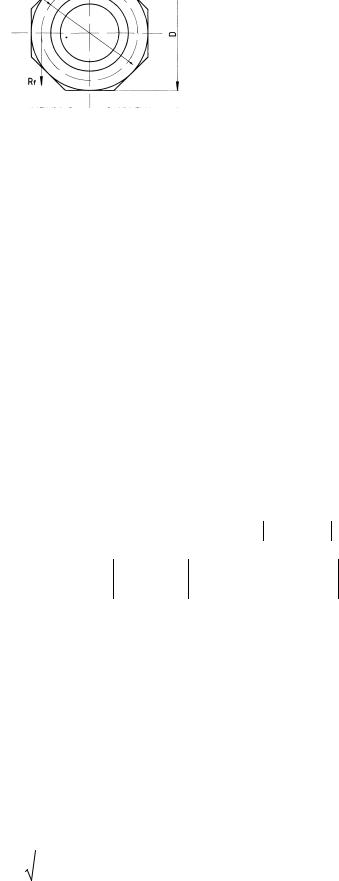

Опорная поверхность гайки представляет собой кольцо с наружным диаметром D, равным размеру ключа под гайку и внутренним диаметром d0, равным диаметру отверстия под болт. Допуская (с небольшой погрешностью) распределение давления по средней окружности опорной поверхности гайки, получим формулу для Тт

76 |

|

Тт = 0,5F3 fтdc . |

(5) |

Окончательно момент завинчивания гайки |

|

Тзав = 0,5F3 [d2 tg(ψ + φ′) + fтdc ], |

(6) |

где dc = 0,5 (D + d0 ) – средний диаметр кольцевой поверхности гайки. |

(7) |

Схему для определения момента завинчивания Tзав см. в прил. 4.

Анализ полученного выражения показывает, что величина момента Тзав зависит от осевой силы затяжки и коэффициентов трения в резьбе и на опорной поверхности гайки. Коэффициенты трения зависят от ряда факторов (сочетания материалов, точности обработки, шероховатости поверхностей, наличия смазки и прочее). Наиболее точно коэффициенты трения можно определить по вышеприведенным формулам на экспериментальной установке.

Так, приведенные угол трения φ' и коэффициент трения f ′ в резьбе опре-

p

деляются из формулы (4) |

|

|

|

|

|

|

|

||

φ¢ = arctg |

|

2Tp |

|

- ψ, |

(8) |

||||

F3d2 |

|||||||||

|

|

|

|

|

|

||||

fp′ = tgφ′ . |

|

|

(9) |

||||||

Фактический коэффициент трения по материалам винта и гайки опреде- |

|||||||||

ляется по углу профиля резьбы α = 60°,т. е. f |

|

= f ¢ |

× cos |

α |

, где cos 30° = 0,866. |

||||

р |

|

||||||||

|

|

|

|

р |

2 |

|

|||

|

|

|

|

|

|

|

|||

Определяя по формуле (1) Тт, с учетом формул (4) и (6), найдем и коэф- |

|||||||||

фициент трения на опорной поверхности гайки fт |

|

|

|

||||||

fт = |

2Tт |

. |

|

|

(10) |

||||

|

|

|

|||||||

|

F3dc |

|

|

|

|

|

|

|

|

Примечание. На рис. 2.2 показана схема для определения момента трения на торце гайки, где сила трения обозначена Rf.

Величина момента завинчивания Тзав измеряется на экспериментальной установке. При этом измеряется и сила затяжки болта. Допустимая величина силы затяжки [F3] находят по допускаемым напряжениям. Допускаемые напряжения рассчитывают по пределу текучести через допускаемый коэффициент запаса прочности [S]. Требуемый коэффициент запаса прочности для болтов малых диаметров (≈ до 18 мм) принимают большим, а для болтов больших диаметров несколько меньшим, учитывая влияние на прочность абсолютных размеров (см. табл. 2.3).

77

Рис.2.2. Схема для определения момента трения на торце гайки

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.3 |

Значение требуемого коэффициента запаса прочности (Sт) |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

Диаметр резьбы d, мм |

|

|||||

Сталь |

|

|

|

|

|

|

|

|

|

|

|

|

|

Нагрузка постоянная |

|

Нагрузка переменная |

|||||||||

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6… |

16 |

16… |

30 |

|

30…60 |

|

6…16 |

16…30 |

30…60 |

||

|

|

|

|

|

Неконтролируемая затяжка |

|

||||||

Углеродистая сталь |

5…4 |

4…2,5 |

|

2,5…1,6 |

10…6,5 |

6,5 |

|

6,5…5 |

||||

Легированная сталь |

6,5… |

5 |

5…3,3 |

|

3,3 |

|

7,5…5 |

|

5 |

5…4 |

||

|

|

|

|

|

Контролируемая затяжка |

|

||||||

Углеродистая сталь |

|

|

|

|

Для всех d (Sт) = 1,7…2,2 |

|

||||||

Легированная сталь |

|

|

|

|

|

Для всех d (Sт) = 2…3 |

|

|

|

|||

Примечание. В расчетах нагрузку переводить в ньютоны, а в промежутках показаний индикатора ее определять интерполированием.

При определении допускаемой силы затяжки [F3] необходимо помнить, что в момент завинчивания стержень болта находится в сложно напряженном состоянии, подвергаясь одновременно деформациям растяжения от силы затяжки и кручения от момента завинчивания. Расчет на прочность при двухосном напряженном состоянии ведется по 3-й и 4-й теориям прочности с определением эквивалентного напряжения σэкв по формуле для 4-й теории прочности:

σэкв = |

|

≤ [σр ], |

|

(σр )2 + 3(τк )2 |

(11) |

78

|

|

|

|

|

4F3 |

|

|

|

|

Тзав |

|

|

0,5F3d |

|

|

|

′ |

) |

|

|

|

где |

σ |

|

= |

|

|

; τ |

|

= |

= |

2 tg(ψ + φ |

, |

|

|||||||||

р |

πd 2 |

к |

|

0,2d 3 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

W |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

1 |

|

|

|

|

p |

|

|

1 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σэкв |

|

|

|

|

πd |

2 tg(ψ + |

′ |

2 |

|

|

|

|

||||

откуда |

|

|

|

|

= |

|

1 + 3 |

φ ) |

|

|

= K . |

(12) |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

σр |

|

|

|

|

|

|

|

|

1,6d1 |

|

|

|

|

|

|

|

Прямая пропорциональность напряжений силе при растяжении дает возможность свести расчет этого сложного случая к простому растяжению, увели-

чивая силу затяжки в К раз, и следовательно, |

|

|||||||||

σp |

= |

4КF3 |

≤ [σp ], |

(13) |

||||||

|

|

|

||||||||

|

|

πd |

2 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

||

откуда |

|

|

|

πd 2 [σ |

|

] |

|

|||

|

[F |

] = |

p |

|

||||||

|

|

|

1 |

|

. |

(14) |

||||

|

|

|

|

|

|

|||||

|

3 |

|

|

|

4K |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Приблизительно коэффициент К для метрических крепежных резьб вы- |

||||||||||

бирается ≈1,3. |

|

|

|

|

|

|

|

|

|

|

Допускаемое напряжение на растяжение для болта |

|

|||||||||

[σ |

]= |

σт |

|

, |

|

|

|

(15) |

||

[sт ] |

|

|

|

|||||||

Р |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

где σт − предел текучести; [sт ] – |

коэффициент запаса прочности. |

|

||||||||

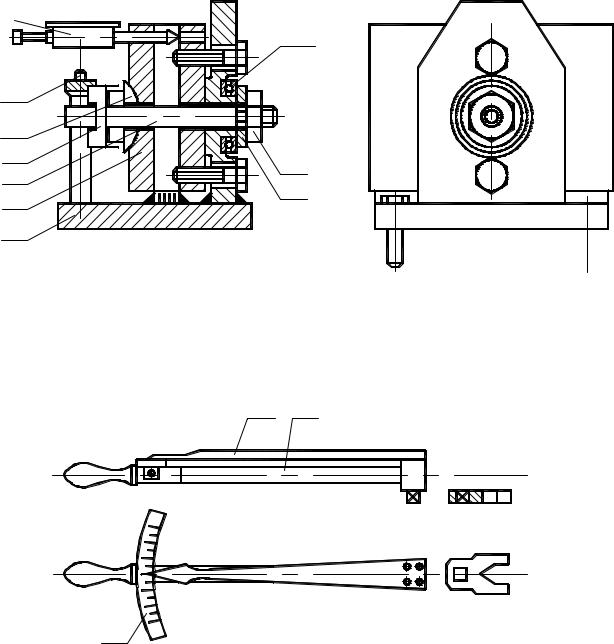

Оборудование и принадлежности

Работа выполняется на специальной установке (рис. 2.3), предназначенные для нагружения и измерения силы затяжки болтов. В комплект установки входят торсионный динамометрический ключ (рис. 2.4) со сменными головками для гаек, набор сменных болтов с гайками, штангенциркуль, индикатор. Установка состоит из основания 1, на котором крепится силоизмерительное устройство, выполненное в виде динамометрической пружины 2. В теле пружины 2 предусмотрено сквозное отверстие, в которое вставляется исследуемый болт 3, фиксируемый от проворачивания сменной колодкой 4. Для центрирования болта в отверстие пружины установлена сферическая шайба 5. Болт затягивается гайкой 9, торец которой опирается на втулку 6.

Принцип действия установки основан на одновременном измерении момента завинчивания гайки и возникающей при этом силы затяжки болта. Величина осевой силы затяжки болта пропорциональна упругой деформации сжатия динамометрической пружины 2 (рис.2.3). Величина деформации пружины измеряется индикатором 7. Значение осевой силы определяется по тарировочной табл. 2.4.

79

Момент завинчивания гайки пропорционален упругой деформации изгиба стержня динамометрического ключа. Деформация стержня фиксируется по шкале 3 динамометрического ключа. Шкала ключа протарирована на определение момента завинчивания с ценой деления 10; 20; 30 (Н·м).

Установка дает возможность измерить момент заворачивания как сумму Тзав=Тр+ТТ. В этом случае гайка болта опирается на втулку 6, поставленную вместо упорного подшипника (сборка установки по схеме 1).

При постановке упорного подшипника 10 (сборка установки по схеме 2) измеряется Тр – момент сил трения в резьбе, т.к. трение скольжения в торце гайки отсутствует, и Тзав Тр.

7

|

10 |

|

8 |

|

|

5 |

|

|

4 |

9 |

|

3 |

||

6 |

||

2 |

||

|

||

1 |

|

Рис. 2.3. Установка для проведения испытаний: 1 – |

основание; 2 |

– динамическая пру- |

жина; |

|

|

3 – испытуемый болт; 4 – сменная колодка; 5 – сферическая шайба; 6 – |

втулка – шайба; |

|

7 – индикатор; 8 – стойка для стопорной планки; 9 – |

гайка; 10 – упорный подшипник |

|

1 2

3

Рис. 2.4. Динамометрический ключ: 1 – стрелка; 2 – стержень; 3 – шкала

|

80 |

|

|

|

|

Таблица 2.4 |

|

Тарировочная таблица динамометрической пружины |

|||

|

|

|

|

Показания индикатора, мм |

|

Нагрузка, кг |

|

0,05 |

|

600 |

|

0,10 |

|

1150 |

|

0,15 |

|

1680 |

|

0,20 |

|

2250 |

|

0,25 |

|

2800 |

|

0,30 |

|

3320 |

|

0,35 |

|

3850 |

|

0,40 |

|

4350 |

|

|

Основные технические данные установки |

1. |

Диаметры испытываемых болтов 12…20 мм. |

2. |

Максимально допустимая сила сжатия динамометрической пружи- |

ны составляет 20 кН, контролируется индикатором.

3.Предельно допустимый момент завинчивания гайки болта, создаваемый динамометрическим ключом и контролируемый по шкале динамометрического ключа, равен 100 Нм.

4.Индикатор часового типа (нормальный) типа МС и ИП с пределом измерения 0…10 мм и ценой деления 0,01 мм на динамометрической пружине.

По данным табл. 2.4 построить тарировочный график динамометрической пружины. По графику определить значения осевой силы F3 в делениях показаний индикатора (с целью заданиях их при проведении эксперимента) и вписать их в табл. 2.6

Приборы и инструменты к работе

Установка для проведения испытаний, динамометрический ключ.

Порядок выполнения работы

1.Ознакомьтесь с устройством установки и торсионного динамометрического ключа, уясните принципы их действия и способы замера осевой силы затяжки и момента завинчивания.

2.Получите у преподавателя два болта с гайкой для исследования с указанием марки стали, из которой они сделаны. Один из них обезжиривается бензином и испытывается в сухом виде, другой – смазывается с одной стороны из следующих смазок (по указанию преподавателя): а) солидолом; б) графитовой пастой; в) индустриальным маслом.

3.Проведите обмер болта штангенциркулем (замеряется наружный диаметр d, шаг резьбы p, высота гайки H, наружный диаметр опорной поверхности гайки (размер под ключ) D, диаметр отверстия под болт d0).