Laboratorny_praktikum

.pdf

61

б) с помощью маховичка 23 установите заданное значение силы

Fпр = const прижатия ролика 16 к диску 15. Значения задаются преподавателем в показаниях прибора из ряда: 15, 25, 35, 45;

в) вращая ручку 29 по часовой стрелке, установите по микроамперметру 5 заданный момент Тн = const, (включена клавиша «М1»). Значения Тн задаются преподавателем в показаниях прибора из ряда: 25, 35, 45, 55, 65, 75;

г) снимите с микроамперметра 5 величину момента электродвигателя Тдв (клавиша «М3») и запишите в табл. 1.26;

д) с помощью маховичка 18, шкалы 17 и нониуса Н установите заданное значение для R1 и замерьте число оборотов;

е) расцепите передачу, сняв Fпр, установите следующее значение R1. Проверьте установку Тн и Fпр, повторите отсчеты Тдв, nдв, n2. Повторите испытания 5…6 раз и показания запишите в табл. 1.26.

10.По формулам (2), (5), (7) подсчитайте uф, ε, η и запишите в табл. 1.26.

11.На миллиметровой бумаге постройте следующие кривые:

uф = f5 (R1 ), ε = f6 (R1 ), η = f7 (R1 ).

12. Определите диапазон регулирования фрикционной передачи по фор-

муле (10).

Примечание. Число замеров по табл.1.21−1.26 должно быть не менее 5.

Таблица 1.21

Тарировочные данные пружины измерительного устройства величины момента вала электродвигателя

Момент на валу двигателя Тдв, г·см (Н×м)

Показания измерительного устройства, деление шкалы

Таблица 1.22

Тарировочные данные пружины измерительного устройства величины момента нагрузочного устройства

Момент на валу нагрузочного устройства Тн, г·см (Н×м)

Показания измерительного устройства, деление шкалы

Таблица 1.23

Тарировочные данные пружины измерительного устройства величины силы прижатия ролика к диску

Величина силы прижатия Fпр, г (Н)

Показания измерительного устройства, деление шкалы

62

Таблица 1.24

Экспериментальное определение коэффициента скольжения и коэффициента полезного действия от момента нагрузки (при Fпр = const и R1 = const)

|

|

Момент на ва- |

|

|

Число оборотов |

Коэффициент |

||||||

Тормозной |

Число оборотов |

|

|

|||||||||

лу двигателя |

вала двигателя |

сколь- |

полезно- |

|||||||||

момент Тн |

вала ролика n2 |

|||||||||||

Тдв |

|

|

n1 |

жения |

го дейст- |

|||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

вия |

|

деление |

г·см |

деление |

|

г·см |

деление |

об/мин |

деление |

|

об/мин |

ε |

η |

|

шкалы |

Н×м |

шкалы |

|

Н×м |

шкалы |

|

шкалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.25

Экспериментальное определение коэффициента скольжения и коэффициента полезного действия в зависимости от силы прижатия (при Tн = const и R1 = const)

Сила |

|

Момент на ва- |

Число оборотов |

Число оборотов |

Коэффициент |

|||||||

|

лу двигателя |

сколь- |

полезного |

|||||||||

прижатия Fпр |

вала ролика n2 |

вала двигателя n1 |

||||||||||

Тдв |

|

жения |

действия |

|||||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

деление |

|

г, Н |

деление |

|

г·см |

деление |

об/мин |

деление |

об/мин |

ε |

η |

|

шкалы |

|

|

шкалы |

|

|

шкалы |

|

шкалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.26 |

||

|

Экспериментальное определение фактического передаточного числа, |

|

||||||||||

|

коэффициента скольжения и коэффициента полезного действия |

|

||||||||||

в зависимости от радиуса ведущего диска R1 |

(при Tн = const и Fпр = const) |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Радиус |

|

|

|

|

|

|

|

|

Коэффициент |

Фактиче- |

||

Момент на ва- |

Число оборотов |

Число оборотов |

ское пе- |

|||||||||

|

|

|||||||||||

ведуще- |

сколь- |

|

||||||||||

го |

лу двигателя |

вала |

вала двигателя |

полезного |

редаточ- |

|||||||

Тдв |

|

ролика n2 |

n1 |

|

жения |

действия |

ное |

|||||

ролика |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

число |

||

|

|

|

|

|

|

|

|

|

|

|

||

R1, см |

деление |

|

г·см |

деление |

об/мин |

деление |

|

об/мин |

ε |

η |

uф |

|

|

шкалы |

|

|

шкалы |

|

шкалы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

63

Содержание отчета

1.Наименование и цель работы.

2.Схема прибора.

3.Формулы, по которым велись расчеты и исходные данные для расче-

тов.

4.Таблицы с результатами испытаний, тарировок и расчетов.

5.Графики на миллиметровой бумаге.

6.Выводы по работе.

Примечание. По работе необходимо отметить: а) характер изменения коэффициента проскальзывания от силы прижатия, текущего радиуса и момента нагрузки; б) характер изменения фактического передаточного числа от текущего радиуса; в) характер изменения КПД от момента нагрузки, от силы прижатия и текущего радиуса.

Контрольные вопросы

1.Назовите основные детали фрикционной передачи, их назначение.

2.Каковы принцип действия и назначение фрикционной передачи?

3.Как определить передаточное отношение фрикционной пары расчетным путем?

4.Что называется скольжением во фрикционной паре? Это явление вредное или полезное?

5.С какой целью производится тарировка пружин измерительных уст-

ройств?

6.Как экспериментально определить зависимость коэффициента скольжения от момента нагрузки при постоянной силе прижатия катков? Произвести анализ построенных зависимостей ε и η.

7.Как экспериментально определить зависимость коэффициента скольжения от величины силы прижатия (при постоянном нагружающем моменте)? Произвести анализ построенных зависимостей ε и η.

8.Как экспериментально определить зависимость фактического передаточного числа, коэффициента скольжения и коэффициента полезного действия от радиуса ведущего ролика? Произвести анализ построенных зависимостей uф,

εи η.

9.Что называется диапазоном регулирования фрикционной передачи и как его определить?

64

Лабораторная работа 1.8

ИЗУЧЕНИЕ РАБОТЫ РЕМЕННОЙ ПЕРЕДАЧИ

Цель работы определение КПД ременной передачи; определение зависимости коэффициента проскальзывания от силы прижатия; определение зависимости коэффициента проскальзывания от момента нагрузки.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Ременные передачи относятся к передачам трением и применяются для передачи движения от двигателя на значительные расстояния, а также для предохранения системы от перегрузок [1, 2, 3].

Если передача не нагружена, т. е. момент нагрузки Тн = 0 (режим холостого хода), то геометрическое передаточное число в этом случае будет иметь вид

u |

|

= |

ω1 |

= |

n1 |

= |

D2 |

, |

(1) |

||

г |

|

|

D |

||||||||

|

|

ω |

2 |

|

n |

2 |

|

|

|

||

|

|

|

|

|

|

1 |

|

|

|||

где ω1, ω2, и n1, n2 – соответственно угловые скорости и частоты вращения ведущего и ведомого шкивов; D1 и D2 – диаметры этих шкивов.

При нагружении ведомого шкива (Тн ≠ 0) возникает упругое скольжение ремня относительно шкива, причем с увеличением момента нагрузки Тн увеличивается и скольжение. Оно является причиной некоторого непостоянства передаточного числа ременных передач. Тогда фактическое передаточное отношение uф определяется по формуле

|

|

|

|

|

ω1 |

|

|

|

n1 |

|

|

D2 |

|

|

|

|

|

||||||||

uф = |

|

|

|

|

= |

|

|

|

|

= |

|

|

|

|

|

, |

(2) |

||||||||

ω |

2 |

|

n |

2 |

D (1 − ε) |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

||||

где ε – коэффициент упругого скольжения. |

|

|

|

|

|

||||||||||||||||||||

Согласно формулам (1) и (2) можно записать |

|

|

|||||||||||||||||||||||

u |

|

= |

|

uг |

|

тогда u |

|

= u |

|

|

(1 − ε), |

|

|||||||||||||

ф |

1 − |

|

г |

ф |

|

||||||||||||||||||||

|

|

|

ε |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Отсюда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ε = 1 − |

uг |

|

, |

|

|

|

|

|

|

|

(3) |

|||||||||

|

|

|

|

|

uф |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Величина этого коэффициента зависит от типа ремня: для кожаных рем- |

|||||||||||||||||||||||||

ней составляет 0,02, для прорезиненных и хлопчатобумажных – 0,01 [1]. |

|

||||||||||||||||||||||||

КПД ременной передачи в общем случае может быть записан в виде |

|

||||||||||||||||||||||||

η = |

Рвых |

|

= |

n2Tн |

|

= |

|

Tн |

, |

|

|

(4) |

|||||||||||||

Рвх |

n1T1 |

Т1uф |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

где Рвых – мощность на выходе передачи; Рвх – мощность на входе передачи; Т1 – момент на входе; Тн – момент нагрузки.

65

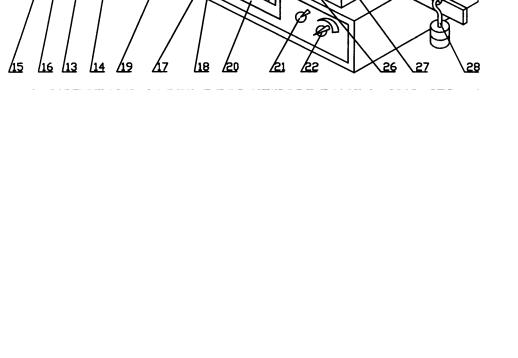

Описание установки

Установка для изучения ременной передачи ДП 2М (рис.1.18) состоит из ведущего шкива 1, ведомого шкива 2 и ремня 3 круглого поперечного сечения.

Ведущий шкив 1 установлен на валу электродвигателя 4 типа СЛ МУН 2С, питаемого от сети переменного тока. Напряжение 220 В,

n = 3000 об/мин, мощность 120 Вт. Корпус электродвигателя (его статор) смонтирован на двух шарикоподшипниках, установленных в кронштейне 5, т. е. может свободно вращаться вокруг общей оси с ротором (балансирная система).

Рис.1.18. Общий вид прибора ДП 2М

На другом конце вала ротора двигателя укреплен коллекторный блок 6, к цилиндрической поверхности которого прижаты контакты. При повороте ротора на один оборот с блока питания подается импульс на счетчик числа оборотов 19 ведущего шкива фрикционной передачи.

Устройство для измерения момента Т1, развиваемого электродвигателем на входном шкиве, состоит из плоской пружины 7 и индикатора часового типа 8. При включении двигателя реактивный момент его статора, равный активному моменту вала ротора, уравновешивается противодействием плоской пружины 7, на которую опирается рамка 4. Пружина деформируется пропорционально моменту на валу двигателя. Деформация пружины измеряется индикатором 8. Для определения цены деления индикатора пружина перед началом работы должна быть протарирована.

Нагрузочное устройство 9 представляет собой магнитный порошковый тормоз, служащий для создания тормозного момента Тн на ведомом шкиве ременной передачи, имитируя ее рабочую нагрузку. Устройство смонтировано на раме 24. Статор нагрузочного устройства 9 представляет собой электромагнит,

66

в магнитный зазор которого помещен железный полый цилиндр с валом выходного шкива (ротор нагрузочного устройства). Статор смонтирован на двух шарикоподшипниках, установленных в кронштейне 10, т. е. может свободно вращаться вокруг общей оси с ротором (балансирная система). Внутренняя плоскость нагрузочного устройства заполняется сметанообразной массой, представляющей собой смесь карбонильного порошка с минеральным маслом.

Впередней части кронштейна смонтировано измерительное устройство, состоящее из плоской пружины 11 и индикатора часового типа 12, упирающегося своим штоком в пружину. При подаче тока в обмотку электромагнита смесь оказывает сопротивление вращению ротора, одновременно поворачивая статор, который давит на плоскую пружину измерительного устройства, удерживающего статор от поворота. При этом деформация пружины передается на шток индикатора, а отклонение стрелки индикатора показывает величину деформации пружины, которая соответствует определенному моменту Тн на ведомом шкиве передачи. Пружину измерительного устройства предварительно тарируют.

Впередней части основания устройства расположена панель, на которой размещены тумблер 13, включающий и выключающий электродвигатель; потенциометр 14, позволяющий бесступенчато изменять число оборотов двигателя; контрольная лампочка 15, загорающаяся, когда тумблер 16 («сеть») включен; тумблер 21, включающий нагрузочное устройство; потенциометр 22, позволяющий регулировать ток в электромагните нагрузочного устройства; счетчики оборотов 19 и 20 ведущего и ведомого шкивов ременной передачи; тумблеры 17 и 18 для включения счетчиков.

Коллекторный блок для счета чисел оборотов ведомого шкива ременной передачи расположен с внутренней стороны шкива и подает на счетчик 20 при каждом обороте шкива импульс.

Качающийся кронштейн 23, на котором жестко закреплено нагрузочное устройство, может поворачиваться относительно основания, создавая натяжение ремня. Усилие натяжения создается с помощью грузов, подвешиваемых к кронштейну на подвеске 28.

Для фиксирования определенного усилия натяжения имеются метки 25 на кронштейне и основании, а также стопорный винт 26.

Натяжной винт 27 перемещает качающийся кронштейн и создает натяжение ремня, величина которого соответствует весу грузов, подвешенных на подвеске в том случае, если метки на кронштейне и основании совпадают.

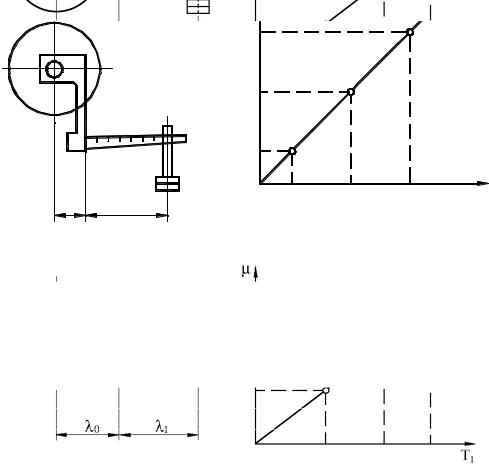

Тарировочные графики

Обе пружины измерительных устройств предварительно тарируются. Плоские пружины тарируются при неработающем электродвигателе с помощью специальных рычагов, а также установленных на приборе индикаторов

(рис. 1.19).

67

При тарировке пружины момента нагрузки Тн рычаг тарировочного приспособления устанавливается на валике тормозного устройства. При этом необходимо снять ремень, либо ослабить до нуля его натяжение (рис. 1.19, б). По тарировочным данным табл. 1.27 строят тарировочный график.

При тарировке пружины момента Т1 рычаг тарировочного приспособления устанавливается на статоре электродвигателя. Путем передвижения груза по рычагу и отметки соответствующей деформации по индикатору определяют зависимость деформации от Т1 (рис. 1.19, а). По тарировочным данным табл. 1.26 строят тарировочный график.

Примечание. Число замеров Т1 и Тн в табл. 1.27−1.31 должно быть не менее 5.

l0 |

l1 |

μ

Pгр |

Τн |

|

а

б

Рис. 1.19. Схема тарировки: а – нагрузочного устройства; б – двигателя

Приборы и инструменты к работе

Прибор ДП 2М, тарировочное приспособление.

Порядок выполнения работы

1.До начала работы необходимо ознакомиться с описанием установки.

2.Подготовить прибор к работе:

а) вращением натяжного винта 27 снимите натяжные ремни;

68

б) протарируйте обе пружины двигателя и нагрузочного устройства и определите цену деления каждого индикатора (результаты тарировки пружин занести в табл. 1.27 и 1.28);

в) установите стрелки индикаторов на «0»; г) наденьте заданный преподавателем тип ремня на заданные шкивы. За-

мерьте диаметры шкивов, определите геометрическое передаточное отношение передачи;

д) включите в сеть приборы; е) переведите тумблер «сеть» на положение «включено»; при этом долж-

на загореться сигнальная лампочка 15; ж) переведите верхний тумблер 17 в положение вверх («счетчики»).

3. Определить КПД ременной передачи:

а) подвесьте на натяжную подвеску 28 максимальное число грузов (5… 6); б) вращая натяжной винт 27, натяните ремень до тех пор, пока не совпа-

дут отметки на кронштейне и основании; в) в этом положении с помощью фиксирующего винта 26 зажмите ка-

чающийся кронштейн, фиксируя заданное усилие натяжения; г) включите электродвигатель, и потенциометром 14 задайте максималь-

ные обороты двигателя; д) включите нагрузочное устройство тумблером 21;

е) поворотом потенциометра 22 установите минимальный тормозной момент Тн;

ж) снимите с индикаторов электродвигателя и нагрузочного устройства показания и запишите в табл. 1.29;

з) одновременно включите тумблером 18 счетчики, предварительно установив их показания на «0»;

и) по истечении 5… 10 сек. выключите счетчики и запишите показания обоих счетчиков;

к) вычислите КПД передачи по формуле (4), учитывая, что число оборотов пропорционально показателям счетчиков;

л) поворотом потенциометра 22 увеличьте тормозной момент Тн и повторите замеры три раза от пункта е до к;

м) вычислите среднее значение КПД; н) заполните табл. 1.29;

о) постройте график зависимости η = f (Tн ).

4. Определить зависимость коэффициента проскальзывания от момента нагрузки при постоянной силе прижатия:

а) установите максимальное натяжение ремня по пунктам 3, а, б, в третьего раздела порядка выполнения работы;

б) включите электродвигатель и потенциометром 14 задайте максимальное число оборотов;

в) включите тормозное устройство и потенциометром установите тормозной момент;

69

г) снимите с индикаторов значения нагрузки на валу тормозного устрой-

ства;

д) обнулив показания счетчиков, включите на 5… 10 сек. счетчики. Запишите их показания и вычислите фактическое передаточное отношение путем деления их показаний;

е) вычислите по формуле (3) коэффициент проскальзывания; ж) запишите значения Тн и ε в табл. 1.29;

з) сбросьте показания счетчиков, установите следующее значение Тн и повторите пункты г, д, е, ж;

и) продолжите установку Тн до Тmax (пока не будет буксование); к) постройте зависимость ε = f (Tн ).

5. Определить зависимость коэффициента проскальзывания от силы нагружения Fн при постоянном нагружающем моменте (заполнить табл. 1.30):

а) установку натяжения ремня проводить по пунктам а, б, в третьего раздела, изменяя каждый раз величину подвешенных грузов от 1 до 6;

б) для каждого зафиксированного натяжения ремня определить величину коэффициента проскальзывания по пунктам б, в, г, д, е четвертого раздела. При этом величину момента нагрузки Тн нужно устанавливать одну и ту же по индикатору;

в) постройте зависимость ε = f (Fн ).

Примечание. Число замеров по табл. 1.27−1.31 должно быть не менее 5.

Таблица 1.27

Тарировочные данные пружины измерительного устройства величины момента вала электродвигателя

Момент на валу двигателя Т1 г·см (Н×м)

Показания измерительного устройства, деление шкалы

Таблица 1.28

Тарировочные данные пружины измерительного устройства величины момента нагрузочного устройства

Момент на валу нагрузочного устройства Тн , г·см (Н×м)

Показания измерительного устройства деление шкалы

|

|

|

|

|

|

|

|

|

|

Таблица 1.29 |

|

|

|

Экспериментальное определение коэффициента полезного действия |

|||||||||

|

|

|

ременной передачи (при постоянной силе натяжения ремня) |

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

Тормозной |

|

Момент на валу |

Число оборотов |

Число оборотов |

Коэффициент |

||||||

момент |

|

двигателя |

выходного вала |

вала двигателя. |

полезного действия |

||||||

|

Тн |

|

|

Т1 |

n2 |

n1 |

η |

|

ηср |

||

дел. |

|

г·см |

|

дел. |

|

г·см |

об/мин |

об/мин |

- |

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

70

|

|

|

|

|

|

|

Таблица 1.30 |

|

Экспериментальное определение коэффициента скольжения от момента |

||||||

|

|

|

нагрузки при (постоянной силе натяжения ремня) |

|

|||

|

|

|

|

|

|

|

|

Тормозной момент |

Число оборотов |

Число оборотов ва- |

|

Коэффициент |

|||

выходного вала |

ла двигателя |

|

скольжения |

||||

|

|

|

|

|

|||

|

Тн |

|

n2 |

n1 |

|

ε |

|

дел. |

|

г·см |

|

об/мин |

об/мин |

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.31

Экспериментальное определение коэффициента скольжения от силы натяжения ремня (при постоянном нагружающем моменте)

Сила натяжения |

Число оборотов |

Число оборотов ва- |

Коэффициент |

ремня |

выходного вала |

ла двигателя |

скольжения |

Fн |

n2 |

n1 |

ε |

|

об/мин |

об/мин |

- |

|

|

|

|

|

|

|

|

Содержание отчета

1.Наименование и цель работы.

2.Схема прибора.

3.Формулы, по которым велись расчеты и исходные данные для расче-

тов.

4.Таблицы с результатами испытаний, тарировок и расчетов.

5.Графики, выполненные на миллиметровой бумаге.

6.Выводы по работе.

Примечание. В выводах необходимо отметить: изменение коэффициента ε от момента нагрузки и силы нагружения; изменение КПД от усилия натяжки ремня и т. д.