Laboratorny_praktikum

.pdf31

|

|

|

|

|

|

|

Таблица 1.8 |

|

|

Сочетания модулей m и коэффициентов q, диаметра червяка |

|

|

|||||

|

|

|

(по ГОСТ 2144 –76) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m, мм |

q |

m, мм |

q |

m, мм |

q |

m, мм |

|

q |

|

|

|

8,0 |

|

8,0 |

|

|

8,0 |

|

10,0 |

|

|

|

|

10,0 |

||

|

|

10,0 |

|

10,0 |

|

|

||

|

12,5 |

|

|

|

|

12,5 |

||

1,6 |

2,5 |

12,5 |

4,0 |

12,5 |

6,3 |

|

||

16,0 |

|

14,0 |

||||||

|

|

16,0 |

|

16,0 |

|

|

||

|

20,0 |

|

|

|

|

16,0 |

||

|

|

20,0 |

|

20,0 |

|

|

||

|

|

|

|

|

|

20,0 |

||

|

|

|

|

|

|

|

|

|

|

8,0 |

|

8,0 |

|

8,0 |

|

|

8,0 |

|

10,0 |

|

10,0 |

|

10,0 |

|

|

10,0 |

2,0 |

12,5 |

3,15 |

12,5 |

5,0 |

12,5 |

8,0 |

|

12,5 |

|

16,0 |

|

16,0 |

|

16,0 |

|

|

16,0 |

|

20,0 |

|

20,0 |

|

20,0 |

|

|

20,0 |

Примечание. Для модулей m ≤ 10 допускается q = 25.

Таблица 1.9

Межосевое расстояние червячных передач (по ГОСТ 2144 – 76)

Ряды |

|

|

|

|

|

|

|

|

|

|

|

Межосевые расстояния aw, мм |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

1-й |

40 |

|

50 |

|

63 |

|

80 |

100 |

|

125 |

|

- |

|

160 |

|

- |

|

|

200 |

|

- |

|

250 |

|

- |

|

|

315 |

|

|||||||||

2-й |

- |

|

- |

|

- |

|

- |

|

- |

|

- |

|

|

140 |

- |

|

|

180 |

|

|

- |

|

225 |

|

280 |

|

- |

|

|

355 |

|

|||||||

|

Примечание. Следует предпочитать 1-й ряд. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

Значение угла подъема ψ на делительном цилиндре червяка |

Таблица 1.10 |

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Число заходов |

|

|

|

|

|

|

|

|

|

|

|

|

Значение углов ψ при q |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

червяка z1 |

|

|

|

8 |

|

|

|

10 |

|

|

|

|

12,5 |

|

|

|

14 |

|

|

|

|

16 |

|

|

|

|

|

20 |

|

|||||||||

|

1 |

|

|

|

|

7°07' |

|

|

5°43' |

|

|

|

4°35' |

|

|

4°05' |

|

|

3°55' |

|

2°52' |

|

||||||||||||||||

|

2 |

|

|

|

|

14°02' |

|

|

11°19' |

|

|

|

9°05' |

|

|

8°07' |

|

|

7°07' |

|

5°43' |

|

||||||||||||||||

|

3 |

|

|

|

|

20°33' |

|

|

16°42' |

|

|

|

13°30' |

|

|

12°06' |

|

10°37' |

|

8°35' |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.11 |

|

||||||

|

Номинальные передаточные числа u (по ГОСТ 2144−76) (СТ СЭВ 267−76) |

|

|

|

|

|||||||||||||||||||||||||||||||||

Ряды |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Передаточные числа u |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1-й ряд |

|

8 |

|

10 |

|

12,5 |

|

16 |

|

|

|

|

20 |

|

25 |

|

|

31,5 |

|

|

40 |

|

50 |

|

|

63 |

|

80 |

|

|||||||||

2-й ряд |

|

9 |

|

11,2 |

|

14 |

|

18 |

|

|

22,4 |

|

28 |

|

|

33,5 |

|

|

45 |

|

56 |

|

|

71 |

|

|

|

|

||||||||||

Примечание. Следует предпочитать 1-й ряд.

Содержание отчета

1.Наименование и цель работы.

2.Кинематическая схема редуктора.

3.Таблица 1.7, заполненная измеренными и расчетными (по формулам) величинами

4.Эскизы на миллиметровой бумаге

5.Схема сил, действующих в зацеплении.

32

6. Выводы по работе.

Примечание. В выводах указать достоинства и недостатки червячных редукто-

ров, их смазка, КПД и т. д.

Контрольные вопросы

1.Проанализируйте кинематические схемы редукторов.

2.Как определить передаточное отношение передачи?

3.Как определить осевой модуль червяка (окружной модуль колеса)?

4.Как определить коэффициент диаметра червяка q?

5.С какой целью корпус редуктора выполняют ребристым? Для чего предусмотрена отдушина?

6.Какие силы действуют в зацеплении?

7.Какие подшипники используются в качестве опор валов червячной передачи? Почему?

8.Как производится регулировка подшипников?

9.Как производится смазка подшипников?

10.Как производится смазка зацепления?

33

Лабораторная работа 1.4

ИЗУЧЕНИЕ КОНСТРУКЦИИ ПЛАНЕТАРНОГО РЕДУКТОРА

Цель работы: изучение устройства редуктора; определение назначения отдельных его узлов; определение основных параметров редуктора.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Планетарными называют передачи, имеющие зубчатые колеса с подвижными осями, называемые сателлитами. Число сателлитов n = 1...20 . Наибольшее распространение получили передачи с n = 3. Звено, на котором установлены опоры сателлитов, называется водилом. Ось вращения водила является основной осью. Зубчатые колеса, вращающиеся вокруг основной оси и сцепляющиеся с сателлитами, называют центральными колесами.

Достоинства планетарных передач: распределение нагрузки по потокам, в результате чего высокая нагрузочная способность передачи при малых габаритах и массе зубчатых колес; повышенная нагрузочная способность за счет использования внутреннего зацепления; замыкание сил в механизме и передача малых нагрузок на валы и опоры; большие кинематические возможности – существующее множество схем планетарных передач позволяет получить передаточное отношение в широком диапазоне.

Кнедостаткам планетарных передач по сравнению с обычными зубчатыми можно отнести требование повышенной точности изготовления и относительную точность сборки.

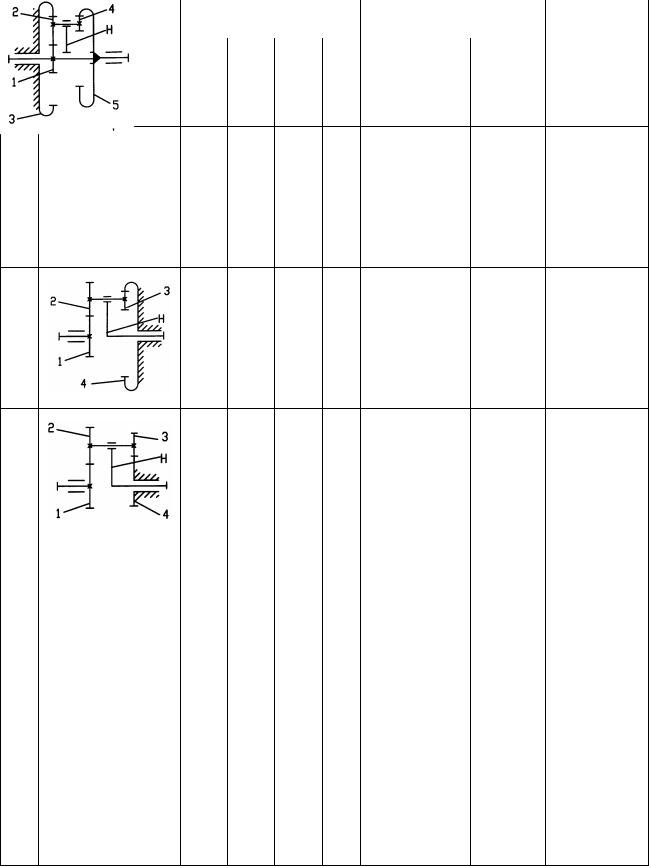

В табл. 1.12 приведены некоторые типовые схемы силовых планетарных передач. Схема 1 является наиболее простой, имеет высокий КПД, небольшие габариты и получила на практике основное применение. В этой схеме сателлит 2 зацепляется одновременно с обоими центральными колесами 1 и 3, ведущим, как правило, является колесо 1, ведомым – водило H, колесо 3 неподвижно. Колесо 1 при вращении заставляет вращаться вокруг своей оси сателлит 2. Последний, зацепляясь с неподвижным колесом 3, обкатывается по нему, увлекая во вращение водило H.

Кнедостаткам этой схемы можно отнести малую редукцию. Поэтому при большом передаточном отношении силовые планетарные редукторы часто выполняют по этой схеме двух- и трехступенчатыми, образуемыми последовательным соединением двух и трех однородных механизмов.

Схема 2 имеет двухрядный сателлит, расширяющий диапазон передаточных отношений. Передача компактна, однако сложнее в изготовлении и сборке, что ограничивает ее применение.

34

|

|

|

|

|

|

|

|

Таблица 1.12 |

|

|

Схемы силовых планетарных передач |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

Звено |

|

Передаточное |

|

||

|

|

|

|

отношение u |

|

|||

|

|

|

|

|

|

|

||

№ |

Кинематическая |

|

|

не- |

са- |

|

|

Ориентиро- |

схе |

схема |

веду |

ве |

под- |

тел- |

расчетная |

интер- |

вочно КПД |

мы |

|

щее |

домое |

виж |

лит |

формула |

вал |

|

|

|

|

|

ное |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

H |

3 |

2 |

u =1 + |

z3 |

3…8 |

0,98 |

|

z1 |

|||||||||

|

|

|

|

|

|

|

|

1 |

H |

4 |

2-3 |

u =1 + |

z2 |

× z4 |

7…16 |

0,96 |

|

z1 |

× z3 |

||||||||

|

|

|

|

|

|

|

2

1 |

H |

4 |

2-3 u =1 - |

|

z2 × z4 |

|

|

7…16 |

0,96 |

||||||||

|

z1 × z3 |

||||||||||||||||

3 |

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

H |

4 |

2-3 |

u = 1 - |

z2 × z4 |

|

до 16 |

0,96 |

|||||||||

|

z × z3 |

||||||||||||||||

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

||

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,96…0,1 – |

|

|

|

|

u = |

|

|

|

1 |

|

|

|

|

31,5… |

уменьшается |

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с увеличе- |

||

|

H |

1 |

4 |

2-3 |

|

|

- |

|

z2 × z4 |

|

1600 и |

||||||

|

1 |

|

нием пере- |

||||||||||||||

|

|

|

|

|

|

|

z1 × z3 |

более |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

даточного |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отношения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

1 + |

z3 |

|

|

0,96…0,1 – |

|||||

5 |

|

|

|

|

u = |

|

z4 |

20… |

уменьшается |

||||||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

с увеличе- |

||||||||

|

5 |

3 |

2-4 |

|

|

|

|

z3 × z4 |

1600 |

||||||||

1 |

1 |

- |

нием пере- |

||||||||||||||

|

|

|

|

|

и более |

||||||||||||

|

|

|

|

|

z2 × z5 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

даточного |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отношения |

35

В схеме 3 центральное колесо 4 имеет с сателлитом внешнее зацепление, что отличает ее от схемы 2. Конструкция сложнее в изготовлении, имеет более низкую нагрузочную способность и поэтому не рекомендуется к применению в силовых передачах.

Кинематические возможности схемы 4 при ведущем центральном колесе 1 и схем 2 и 3 мало отличаются. При ведущем водиле по схеме 4 можно осуществить передаточное отношение в широком диапазоне от нескольких десятков до нескольких тысяч, но при сравнительно низком КПД. Поэтому применение передач схемы 4 ограничено и может быть оправдано только в приводах кратковременного действия при умеренных угловых скоростях.

Схема 5, несмотря на большое количество зубчатых колес, очень компактна и позволяет осуществить передаточное отношение в широком диапазоне [1,2]. Она применяется вместо схемы 4 в кратковременно работающих приводах при необходимости получения более высокого КПД. Применение этой схемы рационально при передаточном отношении 20…100.

Описание планетарного редуктора

В лабораторной работе изучается одноступенчатый планетарный редуктора, выполненный по схеме 1 (рис. 1.11). Передача собрана в литом корпусе 4, закрытом крышками 5 и 6, закрепленными к корпусу болтами 7. Венец неподвижного центрального колеса 3 с внутренними зубьями (z3) закреплен с помощью штифта 8. Ведущий вал 9 соединен с подвижным центральным колесом 1 (z1) с помощью зубчатой муфты 10. В крышку 5 запрессованы два радиальных шарикоподшипника 11, являющиеся опорами для ведущего вала 9. Опорой для водила Н служат радиальные шарикоподшипники запрессованные в крышку 6 − левый, в корпус редуктора 4 – правый. Опорой сателлита 2 (z2) служат радиальные шарикоподшипники 13, установленные на водиле. Со стороны выхода ведущего 9 и ведомого 14 валов из редуктора крышки 5 и 6 сквозные и имеют манжетные уплотнения 15 и 16. Все зубчатые колеса − одного модуля. В редукторе предусмотрена пластичная смазка, закладываемая при сборке на одну треть свободного пространства корпуса.

Редуктор работает следующим образом. Центральное колесо 1, приводимое во вращение от двигателя и входящее в зацепление с венцом сателлита 2, вращает его в противоположную сторону. Сателлит, зацепляясь с колесом 3, обкатывается по нему, увлекая во вращение водило Н в ту же сторону, что и колесо 1.

36

а

б

Рис.1.11. Одноступенчатый планетарный редуктор: а – кинематическая схема; б – продольный разрез редуктора

37

Приборы и инструменты к работе

Исследуемый редуктор, штангенциркуль, разводные ключи, отвертка.

Порядок выполнения работы

1.Ознакомиться со схемами планетарных передач и областью их приме-

нения.

2.Отвернуть болты 7 крепления крышек к корпусу редуктора, разобрать редуктор и ознакомиться с его конструкцией и принципом работы.

3.Подсчитать число зубьев зубчатых колес и вычислить передаточное отношение.

4.Штангенциркулем замерить шаг любого из зубчатых колес и вычислить модуль зацепления. Полученное значение модуля округлить до ближайшего стандартного (табл. 1.2).

5.Вычислить делительные диаметры всех зубчатых колес.

6.Собрать редуктор.

7.Проверить передаточное число редуктора. Для этого повернуть входной вал на столько оборотов, чтобы ведомый вал повернулся на один оборот. При этом число оборотов входного вала будет примерно равно передаточному отношению редуктора.

По результатам замеров и произведенным расчетам величин (по формулам) заполнить табл. 1.13.

|

|

|

Таблица 1.13 |

|

|

Рассчитываемые величины |

|

||

|

|

|

|

|

№ |

Рассчитываемые величины, |

Обозначения |

Расчетные формулы |

|

п/п |

размерность |

и расчет |

||

|

||||

1 |

Число зубьев зубчатых колес |

z1, z2, z3 |

|

|

2 |

Передаточное число редуктора |

up |

|

|

3 |

Окружной шаг первого класса (по дели- |

Р1 |

|

|

тельной окружности), мм |

|

|||

|

|

|

||

4 |

Модуль зацепления, мм |

m |

|

|

5 |

Диаметры делительных окружностей |

d1, d2, d3 |

|

|

зубчатых колес, мм |

|

|||

|

|

|

||

6 |

Межосевое расстояние, мм |

аw12 и aw23 |

|

|

7 |

Соосность редуктора |

аw12=aw23 |

|

|

Примечания. 1. Передаточное число редуктора определять по формуле (табл. 1.12, схема 1). 2. Окружной шаг Р и модуль m зацепления, а также диаметры выступов da и впадин df зубчатых колес определять по методике изложенной в прил. 2. 3. Диаметр делительной окружности определяется по формуле d = mz. 4. Соосность редуктора представляется равенством межосевых расстояний, т. е. aw12= aw23, или z1+z2 = z3-z2 при равных значениях модулей колес, где знак (+) относится к внешнему зацеплению колес, а знак (-) – к внутреннему зацеплению.

38

Содержание отчета

1.Наименование и цель работы.

2.Кинематическая схема редуктора.

3.Заполненная измеренными и расчетными (по формулам) величинами.

табл. 1.13

4.Выводы по работе.

Примечание. В выводах изложить назначение, особенности, принцип работы и преимущества планетарного редуктора перед другими редукторами; способ смазки зубчатых колес и подшипников; КПД и т. д.

Контрольные вопросы

1.Из каких деталей состоит планетарный редуктор?

2.Пояснить принцип работы планетарного редуктора по одной из кинематических схем.

3.Проанализировать все приведенные кинематические схемы редукторов. Есть ли среди них двухступенчатый редуктор?

4.Как определить передаточное отношение редуктора? Модуль?

5.Какие силы действуют в зацеплении?

6.Какие подшипники применены? Как производится их смазка?

7.Как производится смазка зацеплений?

8.Каковы достоинства и недостатки планетарных передач?

39

Лабораторная работа 1.5.

ИЗУЧЕНИЕ КОНСТРУКЦИИ ВОЛНОВОГО ЗУБЧАТОГО РЕДУКТОРА

Цель работы: изучить конструкцию и назначение редуктора; определить параметры редуктора.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Волновая зубчатая передача является одной из разновидностей механических передач. Название «волновая» она получила в связи с тем, что преобразование движения в ней осуществляется за счет перемещения волны деформации одного из гибких звеньев и соответствующего синхронного перемещения зоны зацепления.

Волновые зубчатые передачи применяются как в редукторах специального, так и общего назначения.

Достоинства волновых передач: возможность получения больших передаточных чисел при сравнительно малых габаритах и весе: в одноступенчатой передаче – от 60 до 400, в двухступенчатой – до 1,5·105.

Большое число зубьев, одновременно находящихся в зацеплении, и, как следствие, высокая нагрузочная способность при малых габаритах; благодаря многопарности зацепления нагрузка распределяется на многие зубья волновой передачи, что позволяет выполнить их мелкомодульными; наличие малых скоростей скольжения в зацеплении, поэтому в волновых зубчатых передачах имеет место малый износ зубьев и довольно высокий КПД (0,8…0,9); малые нагрузки на валы и опоры из-за взаимной уравновешенности сил в зацеплении; возможность передачи механического движения в герметизированное пространство.

Описание волнового зубчатого редуктора

Волновой редуктор состоит из трех основных элементов: гибкого колеса 1; жесткого колеса 2; волнового генератора 3 (h) (рис. 1.12, 1.13). На обоих колесах нарезаны зубья с одинаковым модулем, число зубьев z1 на два меньше, чем жесткого z2. Разность чисел зубьев характеризует число волн деформации гибкого колеса. На рис. 1.12, а показана кинематическая схема волнового редуктора.

Гибкое зубчатое колесо является наиболее напряженным и ответственным элементом волновой передачи, долговечность работы которой во многом определяется рациональностью конструкции и технологией изготовления гибкого колеса. Ресурс работы передачи ограничивается допускаемым числом циклов деформации гибкого зубчатого колеса. В рассматриваемых редукторах гибкое колесо выполнено в виде тонкостенной трубы с зубчатым присоедине-

40

нием к выходному валу. Для установки генератора волн диаметр внутренней поверхности гибкого колеса на участке расположения генератора выполняют по 7-му квалитету точности в системе отверстия, на остальной длине – по Н9.

Шероховатость всех поверхностей гибкого колеса должна быть не грубее

Rа 1,25.

Жесткое зубчатое колесо является менее напряженным элементом волновой передачи. Основное требование, предъявляемое в конструкции таких колес – технологичность изготовления. В первых конструкциях волновых передач жесткие колеса изготовляли как одно целое с корпусом редуктора. В дальнейшем от такой конструкции отказались из-за сложности крепления заготовки (корпуса редуктора) на столе зубодолбежного станка и нетехнологичности процесса. Широкое применение нашли жесткие колеса, выполненные в виде колец 2 (рис. 1.12, 1.13). Такая конструкция позволяет одновременно нарезать на станке несколько зубчатых венцов.

Генератор волн, установленный внутри гибкого колеса, деформирует гибкое колесо в радиальном направлении, придавая ему овальную форму (рис. 1.12, б). При этом в направлении большой оси овала зубья гибкого колеса находятся в контакте с зубьями жесткого колеса по всей высоте. По горизонтальной оси вершина зуба гибкого колеса находится против вершин зуба жесткого колеса (или впадины против впадины), образуя радиальный зазор между вершинами зубьев. При повороте генератора волн по часовой стрелке на угол, соответствующий одному шагу, зуб вдавливается между зубьями жесткого колеса на всю глубину. При повороте генератора волн на 90° зубья, лежащие на горизонтальной оси колес, находятся в контакте по всей высоте, а по вертикальной оси зубья максимально удаляются один от другого и вершина зуба гибкого колеса находится против вершины зуба жесткого колеса. Когда генератор сделает половину оборота, этот зуб окажется во впадине между зубьями жесткого колеса и гибкое колесо повернется в направлении, противоположном вращению генератора на один зуб, а при полном обороте генератора – на разницу зубьев гибкого и жесткого колес.

Механические генераторы по количеству волн деформаций подразделяются на двух-, трех- и четырехволновые. По форме упругой линии деформации гибкого колеса они подразделяются на генераторы свободной и принудительной деформации.

Вволновых редукторах с двухроликовым генератором свободной деформации (рис. 1.13) генераторы вызывают искажение формы упругой (нейтральной) линии гибкого колеса под нагрузкой, что обуславливает дополнительные напряжения в гибком колесе – наиболее слабом звене волновой передачи. Они применяются, как правило, в волновых передачах с кратковременным режимом работы.

Вданной лабораторной работе рассматривается волновой редуктор с генератором принудительной деформации (рис. 1.12, в), в котором парность зубьев и кинематическая точность гораздо выше, чем с генератором свободной де-