Laboratorny_praktikum

.pdf

51

Таблица 1.16

Тарировочные данные пружины измерительного устройства величины момента вала электродвигателя

Момент на валу двигателя Т1, г× см (Н ×м)

Показания измерительного устройства, деления шкалы

Таблица 1.17

Тарировочные данные пружины измерительного устройства величины момента нагрузочного устройства

Момент на валу нагрузочного устройства Т2, г× см (Н ×м)

Показания измерительного устройства, деления шкалы

Таблица 1.18

Экспериментальное определение коэффициента полезного действия редуктора (при nдв = const)

Тормозной момент Т2 |

Момент на валу двигателя Т1 |

Коэффициент |

|||

полезного действия |

|||||

|

|

|

|

||

деления |

г·см (Н ×м) |

деления |

г·см (Н ×м) |

η |

|

шкалы |

шкалы |

||||

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.19

Экспериментальное определение коэффициента полезного действия редуктора (при T2 = const)

Число оборотов двигателя |

Момент на валу двигателя Т1 |

Коэффициент |

||

полезного действия |

||||

|

|

|

||

nдв, об/мин |

деления |

г·см |

η |

|

шкалы |

||||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Наименование и цель работы.

2.Схема прибора.

3.Формулы, по которым велись расчеты, исходные данные для расчетов.

4.Таблицы с результатами испытаний, тарировок и расчетов.

5.Графики на миллиметровой бумаге.

6.Выводы по работе.

Примечание. В выводах необходимо отметить характер зависимости изменения КПД редуктора от нагрузочного момента и от числа оборотов электродвигателя.

52

Контрольные вопросы

1.С какой целью производится тарировка пружин измерительных уст-

ройств?

2.Как определили передаточное число редуктора? Сколько ступеней имеет редуктор?

3.Как изменяется коэффициент полезного действия редуктора в зависимости от нагрузочного момента на выходном валу? (см. график).

4.Как изменяется коэффициент полезного действия редуктора в зависимости от числа оборотов электродвигателя? (см. график).

5.Как определить коэффициент полезного действия для каждой ступени?

6.Как соотносится величина коэффициента полезного действия, полученная экспериментально, с известной величиной КПД, равной для цилиндрических передач 0,97… 0,99? Почему имеется различие?

53

Лабораторная работа 1.7

ИЗУЧЕНИЕ РАБОТЫ ФРИКЦИОННОЙ ЛОБОВОЙ ПЕРЕДАЧИ

Цель работы: определение зависимости коэффициента проскальзывания от момента нагрузки; определение зависимости коэффициента проскальзывания от силы прижатия; определение зависимости коэффициента проскальзывания от текущего радиуса; определение зависимости фактического передаточного отношения от текущего радиуса; определение КПД передачи.

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Фрикционные передачи с переменным передаточным числом, или вариаторы, применяются в приборостроении для плавного изменения в некоторых пределах скорости на выходном звене. Передаточное число изменяется путем перемещения некоторого управляющего органа. Большей частью зависимость передаточного числа от перемещения управляющего органа принимается линейной.

Если ведомое звено вариатора не нагружено, т. е. момент нагрузки Тн = 0 (режим холостого хода), то передаточное число в этом случае определяют по формуле

u |

|

= |

ω1 |

= |

R2 |

, |

(1) |

|

г |

|

R |

||||||

|

|

ω |

2 |

|

|

|

||

|

|

|

|

1 |

|

|

||

где uг – геометрическое передаточное число фрикционной пары; ω1 – угловая скорость на ведущем звене; ω2 – угловая скорость на ведомом звене; R1 – радиус ведущего диска; R2 – радиус ведомого ролика.

При нагружении ведомого звена (Тн ≠ 0) возникает упругое проскальзывание ролика относительно диска, причем с увеличением Тн увеличивается и проскальзывание. Тогда фактическое передаточное число фрикционной пары uф определяется по формуле

uф = |

ω1 |

= |

n1 |

= |

R2 |

|

|||

|

|

|

|

|

, |

(2) |

|||

ω |

2 |

n |

2 |

R (1 − ε) |

|||||

|

|

|

|

|

1 |

|

|

||

где n1 – частота вращения ведущего звена (диска), об/мин; n2– частота вращения ведомого звена (ролика), об/мин; ε – коэффициент проскальзывания.

Величина коэффициента проскальзывания зависит от материала катков и условий смазки (он колеблется в пределах 0,002…0,03).

Из формулы (1) и (2) можно записать:

u = |

|

|

uг |

|

или u |

|

= u (1 − ε), |

1 |

− |

ε |

|

||||

ф |

|

г |

ф |

||||

|

|

|

|

|

|||

54

отсюда

ε =1 - |

uг |

или ε = 1 - |

R2 |

× |

n2 |

. |

(3) |

|

uф |

|

R1 |

|

n1 |

|

|

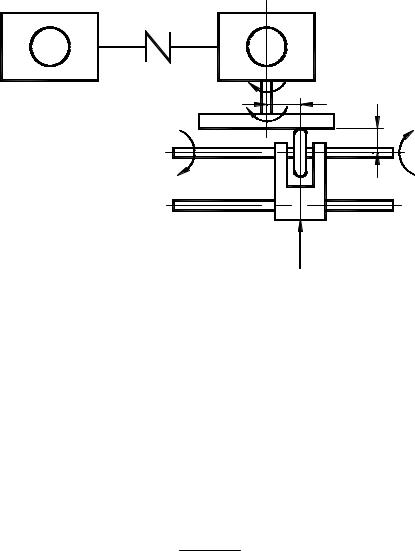

В установке для изучения работы фрикционной лобовой передачи (ФЛП) вращение вала двигателя передается на ведущий диск посредством червячного редуктора (ЧР) (рис.1.15).

М |

|

Ч Р |

|

ω 1 |

R1 |

|

|

|

|

Т |

|

|

1 |

R2 |

|

|

|

ω2 |

|

Т |

|

|

н |

|

|

Fпр |

Рис. 1.15. Схема установки для изучения работы фрикционной лобовой передачи

Частота вращения ведущего диска вычисляется по формуле

n = |

nдв |

, |

(4) |

|

|||

1 |

uч.р. |

|

|

|

|

|

где nдв – частота вращения вала двигателя, об/мин; uчр – передаточное число червячного редуктора.

Подставив (4) в (3), получим формулу для коэффициента проскальзыва-

ния

ε = 1 - R2 n2uч.р . (5)

R1nдв

С другой стороны, этот же коэффициент проскальзывания может быть приближенно определен по формуле

ε = |

Tн |

× в |

|

|

|

|

, |

(6) |

|

f × Fпр |

|

|||

|

× R1 × R2 |

|

||

где в – ширина ведущего пояса ролика, мм; |

Fпр – сила прижатия диска |

|||

к ролику, Н; f – коэффициент трения между роликом и диском.

55

Примечание. Во фрикционных передачах различают три вида скольжения: буксование, упругое скольжение и геометрическое скольжение.

КПД передачи в общем случае может быть записан в виде формулы

η = |

Рвых |

= |

n2 ×Tн |

|

, |

(7) |

|

|

|

||||

|

Рвх |

nдв ×Tдв × ηч.р |

|

|||

где Рвых – мощность на выходе вариатора, |

Вт; ηч.р – |

КПД червячного ре- |

||||

дуктора, входящего в кинематическую цепь установки (принимаем ηч.р = 0,8).

Р = |

Тн × n2 |

; |

(8) |

|

|||

вых |

9 550 |

|

|

|

|

|

Рвх – мощность на входе вариатора (на диске)

Р |

= |

Тдв × nдв |

× η |

|

; |

(9) |

|

ч.р |

|||||

вх |

9 550 |

|

|

|

||

|

|

|

|

|

||

где Тдв – момент на валу двигателя, Н·мм; Тн – момент нагрузки, Н·мм. Диапазон регулирования фрикционной передачи определяют по формуле

Д = |

umax |

= |

n2 max |

= |

R1max |

. |

(10) |

|

|

|

|

|

|||||

|

umin |

|

n2 min |

|

R1min |

|

||

|

|

|

|

|

|

|

|

Таблица 1.20 |

Значения коэффициента трения скольжения f |

||||||||

|

|

|

|

|

|

|

|

|

Материал |

|

|

|

|

|

|

Коэффициент трения |

|

|

|

|

||||||

Сталь по стали или чугун по чугуну в масле |

|

0,05 |

||||||

|

|

|

||||||

Сталь по стали или чугун по чугуну всухую |

|

0,1…0,15 |

||||||

|

|

|

|

|

|

|||

Текстолит по стали или чугуну всухую |

|

|

|

|

0,20…0,25 |

|||

|

|

|

|

|

|

|||

Фибра по стали или чугуну всухую |

|

|

|

|

0,15…0,20 |

|||

|

|

|

|

|

|

|

|

|

Резина по стали или чугуну всухую |

|

|

|

|

0,45…0,60 |

|||

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

Кожа по чугуну всухую |

|

|

|

|

|

|

0,25…0,35 |

|

|

|

|

|

|

|

|

|

|

Дерево по чугуну всухую |

|

|

|

|

|

|

0,40…0,50 |

|

|

|

|

|

|

|

|

|

|

Описание установки

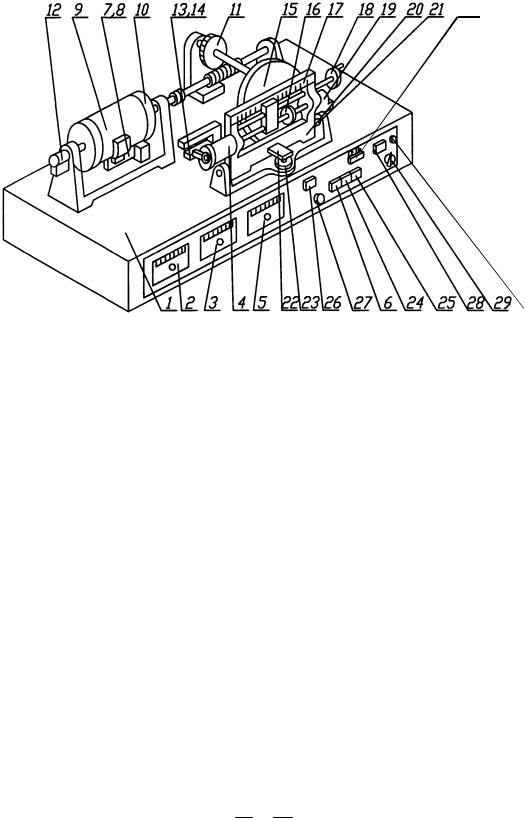

Основными элементами установки для изучения работы лобовой фрикционной передачи ДП-1М (рис.1.16) являются ведущий диск 15 и ведомый ролик 16. Установка смонтирована на литом основании 1, на котором размещены основные узлы и панели.

56

30

31

Рис.1.16. Общий вид установки ДП-1М

На передней панели расположены элементы и приборы управления, на задней находятся клеммы, схема данных, предохранители и питающий шнур.

Электродвигатель, поз. 9, СД 521-К питается от сети переменного тока. Напряжение 220 В, максимальная частота nдв = 1 500 об/мин, мощность 20 Вт. Корпус электродвигателя (его статор) закреплен в рамке 10, которая свободно вращается на шарикоподшипниках вокруг оси, совпадающей с осью электродвигателя.

Устройство для измерения момента Тдв, развиваемого электродвигателем на входе в червячный редуктор 11, состоит из плоской пружины 8, и тензометрических датчиков 7. При включении двигателя реактивный момент его статора, равный активному моменту вала ротора (вход в редуктор 11), уравновешивается противодействием плоской пружины 8, на которую опирается рамка 10. Пружина деформируется пропорционально моменту на валу двигателя. Деформация пружины измеряется тензометрическими датчиками 7. Для определения деформации пружины тензодатчики перед началом работы должны быть протарированы.

Редуктор 11 выходным валом соединен с осью двигателя при помощи поводковой муфты. Этот вал выполнен заодно с трехзаходным червяком (z1 = 3). Червяк сцепляется с червячным колесом (число зубьев z2 = 30, модуль m =1,5 мм). Следовательно, передаточное число червячной пары

uч.р. = z2 = 30 = 10 . z1 3

На другом конце вала ротора электродвигателя находится тахогенератор 12, с помощью которого измеряется скорость вращения ротора.

57

На валу червячного колеса закреплен ведущий диск 15 фрикционной пары. Диск является сменным и может быть заменен на другой – с рабочей поверхностью из другого материала (сталь, текстолит или резина).

На валу червячного колеса имеется маховичок, при помощи которого крепится фрикционный диск.

На прижимной раме 20 расположен блок ведомого ролика 16 и ходовой винт с гайкой, с помощью которых ведомый ролик устанавливается относительно центра диска, а также тормозное устройство 4 с тензодатчиками 13 для измерения выходного нагрузочного момента Тн на валу ролика и пружина 22 для измерения силы поджатия ролика к диску. Рама 20 внизу закреплена на двух полуосях и может поворачиваться вокруг них.

Тормозное устройство служит для создания нагрузочного момента Тн на валу ведомого ролика. Тормозное устройство посредством упора деформирует плоскую измерительную пружину 14, создающую противодействующий момент. Деформация пружины измеряется тензодатчиком 13, и преобразуется в показания микроамперметра. Величина нагрузочного момента измеряется переключением тумблера.

Ходовой винт несет на себе гайку-каретку со сферическим пальцем, входящим в паз корпуса блока ролика. При вращении маховичка 18 гайка-каретка перемещается и в пределах от 7 до 75 мм меняет установку ролика относительно центра диска, т. е. изменяет R1 и, следовательно, передаточное число фрикционной пары. При этом число оборотов ведомого ролика будет изменяться. Радиус ролика R2 =25 мм. Положение ролика оценивается при помощи шкалы 17, закрепленной на рамке, и нониуса. Тахогенераторный блок 19 для измерения чисел оборотов выходного вала ролика фрикционной пары расположен с правой стороны рамы 20.

Устройство для получения силы прижатия Fпр ролика к диску и для замера этой силы состоит из мощной плоской пружины 22, закрепленной внизу рамы 20, винта с маховичком 23 и тензодатчиков 21. При вращении маховичка 23 винт давит на пружину 22 и деформирует, создавая определенное усилие прижатия ролика 16 к диску 15. На передней панели находятся клавиши и кнопки управления, сигнальная лампочка 31 и три микроамперметра 2, 3, 5.

На микроамперметрах 2 и 3 выводятся соответственно электрические сигналы от тахогенераторов 12 (для измерения скорости вращения ротора электродвигателя) и 19 (для измерения скорости вращения ролика).

Микроамперметр 5 служит для измерения крутящих моментов на валах двигателя и тормозного устройства, а также для оценки усилия прижатия ролика к диску. Эти замеры производятся с помощью тензодатчиков, наклеенных на измерительные пружины 8, 22, 14 путем последовательного переключения микроамперметра с помощью выключателей 6, 24, 25. При этом клавиша «М1» (поз.6) включает тензодатчики нагрузочного устройства Тн, клавиша «М2» (поз.24) измеряет силу прижатия Fпр ролика к диску, а клавиша «М3» (поз.25) – крутящий момент Тдв на валу электродвигателя.

58

Тарировочные графики

Все три пружины измерительных устройств, предварительно тарируются при неработающем электродвигателе с помощью тарировочных приспособлений.

При тарировке пружины крутящего момента Тдв рычаг тарировочного приспособления устанавливается на статоре электродвигателя. Путем передвижения груза по рычагу и отметки соответствующих показаний микроамперметра 5 при нажатой клавише «М3» определяют зависимость показания прибора от Тдв. При этом необходимо учесть расстояние от нулевой отметки на рычаге до оси вращения выходного вала двигателя.

Диск |

Рама |

|

Ролик |

|

Fпр |

l

Мпр

F

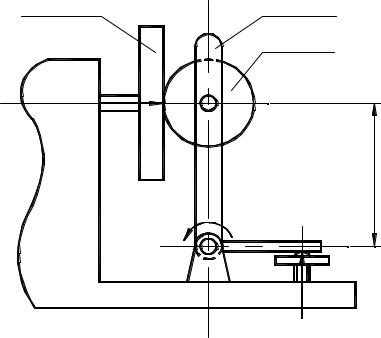

Рис.1.17. Схема тарировки пружины прижатия

При тарировке пружины момента нагрузки Тн рычаг тарировочного приспособления устанавливается на выходном валике и нажимается клавиша «М1». При этом рама должна быть неподвижна, а ролик отсоединен от диска.

При тарировке пружины силы прижатия ролика к диску рычаг тарировочного приспособления с грузом устанавливается на раме (рис. 1.17) и подъемным винтом приводится в горизонтальное положение. Момент, создаваемый грузом, уравновешивается моментом пружины

M пр = G × x ,

где G – вес груза; х – длина плеча (с учетом расстояния от нулевой отметки на рычаге до оси вращения рамы).

При работе установки момент, создаваемый пружиной, уравновешивается моментом от силы прижатия Fпр

59

M пр = Fпр × l ,

где l – расстояние от оси ролика до оси вращения рамы (рис. 1.17). Отсюда

F = |

М |

пр |

= |

G × x |

|

|

|

|

. |

||

|

|

|

|||

пр |

l |

|

|

l |

|

|

|

|

|||

Меняя х и фиксируя соответствующие показания микроамперметра при нажатой клавише «М2», составляют тарировочную таблицу зависимости показаний прибора от силы Fпр и строят тарировочный график.

Приборы и инструменты

Прибор для изучения фрикционной передачи, тарировочное приспособление, секундомер.

Порядок выполнения работы

1.До начала работы необходимо ознакомиться с описанием установки и

ееустройством. Произвести тарировку пружин и заполнить табл. 1.21; 1.22 и 1.23. Построить тарировочные графики.

2.Подготовьте прибор к работе:

а) вращением ручки 29 снимите нагрузку Тн; б) вращая маховичок 23 винта, отведите на 1–2 мм ролик 16 от фрикци-

онного диска 15 (расцепите фрикционную пару); в) проверьте, установлены ли стрелки всех трех микроамперметров на

«0». Для установки на «0» с помощью отвертки поверните винты под приборами до нужного показания;

г) вращая маховичок 18 и пользуясь шкалой 17 и нониусом, установите ролик 16 на заданный радиус R1 – расстояние от центра диска 15 до вершины ролика; значения R1 задаются преподавателем из ряда: 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 мм. По формуле (1) подсчитайте геометрическое передаточное число uг;

д) включите в сеть вилку шнура прибора и нажмите кнопку 30, при этом должна загореться сигнальная лампа 31;

е) включить клавишу 24 (М2) и вращая маховичок 23 винта, прижмите ролик 16 с заданной силой Fпр к фрикционному диску. Сила поджатия Fпр задается преподавателем по показанию прибора из ряда: 10, 15, 20, 25, 30, 35, 40, 45, 50. Фрикционная пара будет сцеплена силой трения Fтр = Fпр × f .

После этих операций считается, что прибор подготовлен к работе.

3. Определите зависимость коэффициента проскальзывания ε от момента нагрузки при постоянной силе прижатия Fпр = const и R1 = const, т.е. ε = f(Тн):

а) нажмите кнопку 26 включения электродвигателя. Установка «нулей» микроамперметров проверяется еще раз при работающем электродвигателе;

60

б) нажмите клавишу 6 (М1) и поворотом рукоятки 29 устанавливаем по микроамперметру 5 минимальный момент нагрузки Тн тормозного устройства, а при нажатии на клавишу 25 (М3) снимается величина момента Тдв электродвигателя;

в) одновременно запишите скорости вращения на валу двигателя и на валу ролика (цена одного деления микроамперметра, измеряющего скорость двигателя, равна 30 об/мин; цена одного деления микроамперметра, измеряющего скорость ролика, соответствует 8 об/мин);

г) повторите пункты б, в 5–6 раз для разных значений Тн. и результаты измерений запишите в табл. 1.24.

4.По формулам (2) и (5) подсчитайте фактическое передаточное число uф

икоэффициент проскальзывания ε, по формуле (7) – КПД передачи и результаты расчетов запишите в табл. 1.24.

5.На миллиметровой бумаге постройте зависимости

ε= f1 (Tн ) и η = f2 (Tн ).

6.Определите зависимость коэффициента проскальзывания и КПД от силы прижатия Fпр при постоянном нагружающем моменте Тн = const и R1 = const:

а) нажмите кнопку 26 "двигатель"; б) нажмите клавишу 6 (М1) тормозного устройства; в) нажмите кнопку 28 "Нагрузка";

г) вращая ручку 29 (регулятор нагрузки), установите по микроамперметру 5 заданный момент Тн = const (значения моментов Тн задаются преподавателем в показаниях микроамперметра из ряда: 20, 30, 40, 50, 60, 70, 80);

д) снимите с микроамперметра 5 величину момента Тдв, для чего нажмите клавишу 25 (М3) и запишите показания в табл. 1.25;

е) одновременно снимите показания микроамперметров 2 и 3 и запишите в табл. 1.25 значения чисел оборотов двигателя и ролика;

ж) установите следующее значение силы поджатия Fпр (в сторону ее снижения);

з) проверьте установку Тн и повторите пункты д – ж 5… 6 раз до наступления полного буксирования, когда микроамперметр 3 перестанет отсчитывать числа оборотов ролика.

7.По формулам (2), (5), (7) определите uф, ε и η, результаты расчетов запишите в табл. 1.25.

8.На миллиметровой бумаге постройте зависимости

ε = f3 (Fпр ) и η = f4 (Fпр ). |

|

|

9. Определите зависимость фактического |

передаточного |

числа |

uф = f5 (R1 ), коэффициента проскальзывания и КПД |

от R1 ε = f6 (R1 ) |

при |

Тн = const и Fпр= const: |

|

|

а) нажмите кнопку 26 "двигатель"; |

|

|