3 курс / Фармакология / ОБОРУДОВАНИЕ_ДЛЯ_ПРОИЗВОДСТВА_ГОТОВЫХ_ЛЕКАРСТВЕННЫХ_СРЕДСТВ_

.pdf

Магнитострикционный излучатель

Устройство:

1 – сосуд

2 – никелевый стержень

3 – муфта

4 – обмотка для пропускания переменного тока

Принцип работы:

Магнитострикционный излучатель представляет собой вибрационные устройство, состоящие из металлического стержня - магнитопровода (2), с обмоткой (4), вмонтированного в сосуд с диспергируемой средой (1). Магнитопровод изготавливают из ферромагнитных металлов, различных сплавов и других материалов, способных к магнитострикции, т.е. менять линейные размеры при намагничивании.

Такими свойствами обладают никель, железо, кобальт, нержавеющая сталь, сплавы в системах железо — никель, железо — кобальт и др. Для уменьшения потерь на вихревые токи магнитопровод изготавливают из тонких изолированных друг от друга пластин толщиной 0,1—0,3 мм, покрытых никелем. Во избежание повышения температуры при работе магнитостриктора внутри металлического стержня оставляют узкий канал, через который для его охлаждения циркулирует холодная вода. При пропускании по обмотке переменного тока соответствующей частоты возникает магнитное поле и происходит деформация магнитопровода по его продольной оси. Образуются ультразвуковые колебания, размах которых увеличивается, когда излучатель работает в условиях резонанса возбуждаемых частот и собственных колебаний стержня.

В сосуд (1) наливают компоненты эмульсии (суспензии). В результате колебаний никелевого стержня, передающихся исходным компонентам, уже через несколько минут образуется готовый продукт. При больших объемах в сосуд устанавливают несколько магнитострикторов.

81

Диспергатор.

Устройство:

1 – питающее устройство с вращающимся дозирующим клапаном 2 – ротор с ножами для дополнительного измельчения порошка

3 – тангенциально расположенные патрубки для ввода жидкой фазы в камеру диспергирования 4 - зона диспергирования

5 - коническая компрессионная зона с охлаждающим кожухом 6 – питательная камера, снабженная золот-

никовым клапаном для удаления воздуха 7 – водяной насос 8 – реактор с мешалкой

9 – ротор, работающий как центробежный насос

10 – выходной патрубок для суспензии

Промышленный аппарат периодического действия для диспергирования. Позволяет получать тонкие суспензии за счет того, что перед диспергированием в жидкости порошок твердой фазы подвергается сначала вакуумированию, а затем смачиванию жидкой фазой. При вакууммировании из частиц и капилляров удаляется воздух, что приводит к распаду агломератов на отдельные частицы. Далее каждая частица смачивается жидкостью и в результате остается отдельной, переходя в суспензию.

Принцип действия:

Жидкая фаза с помощью насоса (7) подается из реактора (8) через тангенциально расположенные патрубки

(3) в зону диспергирования (4). Твердые частицы из бункера через питающее устройство с вращающимся дозатором (1) поступают в вакуумную камеру (6). Здесь в условиях пониженного давления осуществляется деаэрация агломератов частиц, включая их капиллярные полости. В результате удаления воздуха агломераты разрушаются. Режущие пластины ротора (2) дополнительно измельчают частицы твердой фазы и подают их через специальные отверстия в рабочую камеру (4),где частицы смачиваются ламинарным потоком жидкой фазы. В результате высокой скорости ротора создается большая поверхность жидкой пленки, что способствует лучшему диспергированию.

В зоне компрессии (5) величина давления меняется от пониженного к повышенному. Градиент давления создает эффект улучшения смачивания частиц, продавливая жидкость в капилляры. В зоне (5) происходит смешивание смоченных твердых и жидкой фазы – получение суспензии, которая по патрубку (10) подается в реактор (8).

Технические характеристики: скорость вращения ротора 500-2000 об/мин, объем жидкости до 5 м3 /час, поток суспензии 10 – 15 м3 /час, потребляемая мощность 22-55 квт, питающее давление 0.3 – 3,5 бар, температурный рост максимально 5 °C.

82

Использование процессов смешивания, перемешивания, диспергирования, гомогенизации в фармацевтической технологии при производстве готовых лекарственных форм.

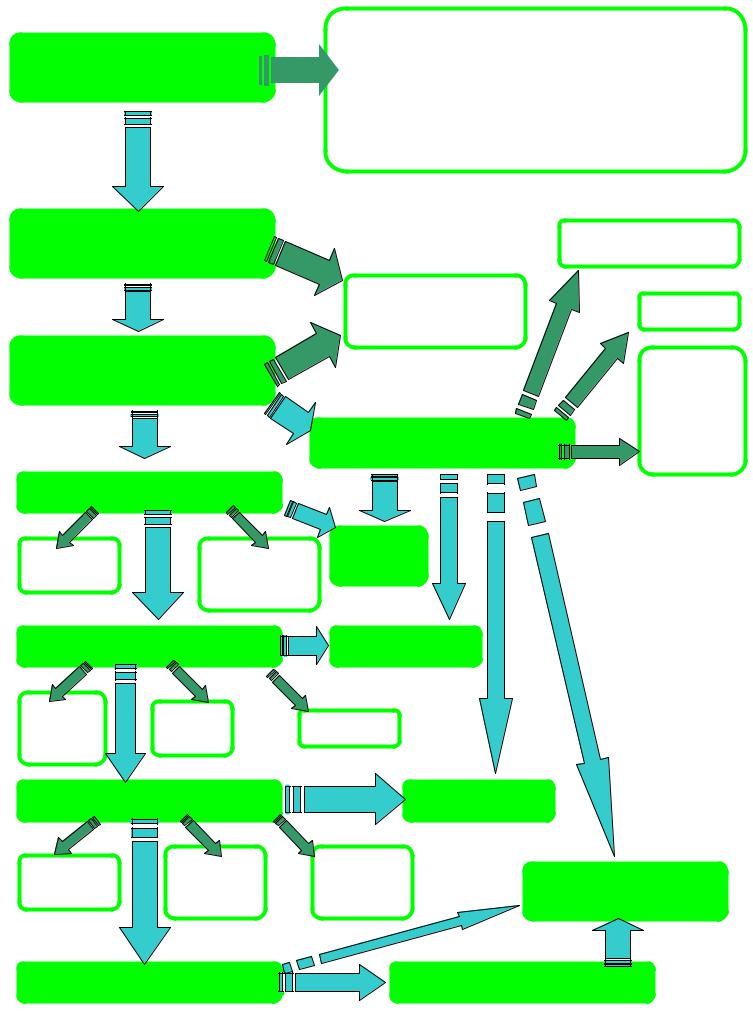

В настоящей разделе представлены схемы логической структуры тем, касающихся технологических аспектов лекарственных форм, при производстве которых используются процессы смешивания, перемешивания, диспергирования и гомогенизации. Схемы наглядно дают полное представление о характеристике, технологии, стандартизации и перспективах развития рассматриваемых лекарственных форм. Кроме того, в разделе приведены схемы ориентировочной основы деятельности технолога при разработке или оптимизации конкретной лекарственной формы. В представленных материалах обобщены, учтены и представлены в лаконичной форме все основные проблемы и вопросы, требующие внимания технолога при производстве лекарственных препаратов. Для наглядного представления об организации технологического процесса приложены типовые технологические и аппаратурные схемы производства. Они позволяют помочь студенту ориентироваться в многообразии рассматриваемых процессов технологии лекарственных форм и могут служить ключом к решению обучающих ситуационных технологических задач, которые предлагаются в настоящем издании для оценки знаний студентов.

83

СХЕМА ЛОГИЧЕСКОЙ СТРУКТУРЫ ТЕМЫ «ПОРОШКИ»

ПОРОШКИ ХАРАКТЕРИСТИКА ЛЕКАРСТВЕННОЙ ФОРМЫ

КЛАССИФИКАЦИЯ |

|

ТЕХНОЛОГИЯ |

|

ОЦЕНКА КАЧЕСТВА |

|

|

|

|

|

ПО СОСТАВУ |

ПО |

ДОЗИРОВАНИЮ

ПРОС- |

СЛОЖ- |

ДОЗИ- |

НЕДОЗИ- |

РОВАН- |

РОВАН- |

||

ТЫЕ |

НЫЕ |

НЫЕ |

НЫЕ |

ВЫБОР ТИПА МЕЛЬНИЦЫ

ИЗМЕЛЬЧЕНИЕ

СИТОВАЯ КЛАССИФИКАЦИЯ

ВНЕШНИЙ ВИД, ЦВЕТ

КАЧЕСТВЕННЫЙ, КОЛИЧЕСТВЕН-

НЫЙ АНАЛИЗ

ТОЧНОСТЬ ДОЗИРОВАНИЯ

ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ

ВЛАЖНОСТЬ

ПЕРСПЕКТИВЫ РАЗВИТИЯ

УСТРАНЕНИЕ СЛЕЖИВАЕМОСТИ,

ГИГРОСКОПИЧНОСТИ

НОВЫЕ ТИПЫ УПАКОВОК ДЛЯ ДОЗИРОВАННЫХ ПОРОШКОВ

ПРИМЕНЕНИЕ ГРАНУЛИРОВАНИЯ И МИКРОКАПСУЛИРОВАНИЯ

СОВЕРШЕНСТВОВАНИЕ СПОСОБОВ ФАСОВКИ

НОМЕНКЛАТУРА |

|

|

СЫПУЧЕСТЬ |

|

|

|

|

|

ВНЕДРЕНИЕ ПОТОЧНЫХ ЛИНИЙ |

СМЕШЕНИЕ

ОДНОРОДНОСТЬ СМЕШЕНИЯ

|

|

МИКРОБИОЛОГИЧЕСКАЯ ЧИСТО- |

ФАСОВКА, УПА- |

|

|

|

ТА |

|

КОВКА |

|

|

|

|

|

|

|

СРОК ГОДНОСТИ |

|

|

|

СТАНДАРТИЗА- |

|

|

|

||

ЦИЯ |

УПАКОВКА, МАРКИРОВКА |

|

84

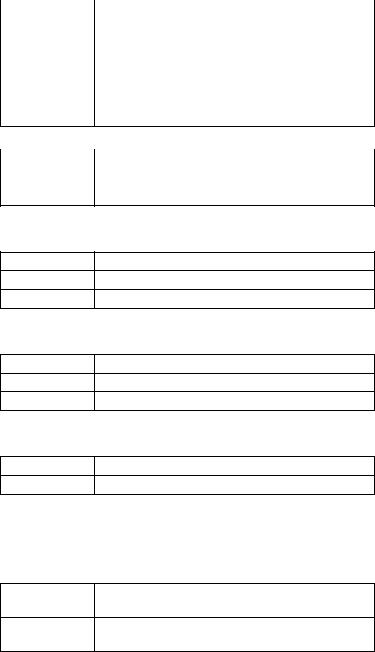

ОРИЕНТИРОВОЧНАЯ ОСНОВА ДЕЯТЕЛЬНОСТИ ПО ТЕМЕ «ПОРОШКИ»

Определение свойств ЛВ

Определение состава ЛФ

- сыпучесть |

- прочность, пластичность, упругость |

- насыпная плотность |

- тип связи внутри частиц |

- гигроскопичность |

- химическая активность |

- влажность |

- температура изменения агрегатного |

- гранулометрический со- |

состояния |

став |

- токсичность |

- форма частиц |

- взрыво-, пожаробезопасность |

- растворимость |

|

- электризуемость |

|

Взрыво-, пожаробезопасность

Обеспечение требуемых |

|

показателей качества ЛФ. |

Токсичность |

Определение вида и последователь- |

|

Объем и ха- |

||

ности технологических операций |

|

|||

|

рактер про- |

|||

|

|

|

||

|

|

|

изводства |

|

|

|

|

(периодиче- |

|

|

|

Определение общих условий произ- |

ское, непре- |

|

|

|

рыв |

||

|

|

водства |

||

|

|

ное) |

||

|

|

|

||

Выбор условий измельчения |

|

|

||

Способ из- |

Материал ме- |

Выбор |

|

|

мельницы |

|

|||

мельчения |

лющих тел, |

|

||

|

|

|||

|

корпуса. |

|

|

|

Выбор условий просеивания |

Выбор сита |

|

||

Материал |

Характер |

|

|

|

сита и |

Номер сита |

|

||

работы |

|

|||

корпуса |

|

|

||

|

|

|

||

Выбор условий смешивания |

Выбор смесителя |

|

||

Способ |

Материал |

Характер |

|

|

корпуса и |

перемеши- |

Выбор упаковывающего |

||

смешения |

||||

лопастей |

вания |

устройства |

||

|

||||

|

|

|

85 |

|

|

Выбор дозатора |

Выбор вида первичной упаковки |

||

УСЛОВНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЛЕКАРСТВЕННОЙ ФОРМЫ «ПОРОШКИ»

1.Стадии вспомогательных работ 1.1.Стадия ВР-1 Санитарная подготовка производства

ВР-1.1 |

Подготовка чистых помещений |

ВР-1.2 |

Подготовка оборудования, инструмен- |

|

тов |

ВР-1.3 |

Подготовка персонала |

ВР-1.4 |

Подготовка технологической одежды |

ВР-1.5 |

Приготовление дезинфицирующих |

|

растворов |

1.2.Стадия ВР-2 Технологическая подготовка производства

ВР-2.1 |

Получение воды очищенной |

ВР-2.2 |

Подготовка технологической тары |

ВР-2.3 |

Подготовка материала упаковки |

2.Стадии основного технологического процесса 2.1.Стадия ТП-1 Получение готового продукта

ТП-1.1 Измельчение

ТП-1.2 Просеивание

ТП-1.3 Смешение

3.Стадии фасовки, маркировки и складирования 3.1.Стадия УМО-1 Стадия фасовки, маркировки и складирования

УМО-1.1 Фасовка и упаковка

УМО-1.2 Маркировка и складирование

УМО-1.3 Контроль качества ГП

4.Стадии обезвреживания отходов 4.1.Стадия ОБО-1 Обезвреживание отходов

ОБО-1.1 Обезвреживание жидких отходов

ОБО-1.2 Обезвреживание твердых отходов

5.Стадии обезвреживания технологических и вентиляционных выбросов

в атмосферу 5.1.Стадия ОБВ-1 Обезвреживание технологических и вентиляционных

выбросов в атмосферу

ОБВ-1.1 Обезвреживание технологических вы-

бросов

ОБВ-1.2 Обезвреживание вентиляционных вы-

бросов

86

АППАРАТУРНАЯ СХЕМА УСЛОВНОГО ПРОИЗВОДСТВА ЛЕКАРСТВЕННОЙ ФОРМЫ -«ПОРОШКИ»

Условные обозначения:

1- бункеры - накопители

2- мельница

3- вибросито

4- отходы производства

5- лопасной смеситель порошков

6- аппарат для дозирования и упаковки в пакеты

7- склад готовой продукции

87

СХЕМА ЛОГИЧЕСКОЙ СТРУКТУРЫ ТЕМЫ «ЭМУЛЬСИИ И СУСПЕНЗИИ»

ЭМУЛЬСИИ И СУСПЕНЗИИ ХАРАКТЕРИСТИКА ЛЕКАРСТВЕННОЙ ФОРМЫ

КЛАССИФИКАЦИЯ ТЕХНОЛОГИЯ

НА- РУЖНО ВНУТРЬ

ПУТЬ ВВЕДЕНИЯ

ПАРЕНТЕРАЛЬНО

МЕСТНО

ТИП ДИСПЕР- СИИ СУС-

ПЕНЗИЯ

ЭМУЛЬСИЯ

ДИСПЕРСИОННАЯ

СРЕДА

ЭМУЛЬСИОННО - СУСПЕНЗИОННЫЙ ТИП

ВОДНАЯ НЕВОДНАЯ

НОМЕНКЛАТУРА

ПОЛУЧЕНИЕ

ВОДЫ

РАСТВОРЕНИЕ ПАВ В ВОДЕ

ИЗМЕЛЬЧЕНИЕ ТВЕРДЫХ КОМПОНЕНТОВ

ПРОСЕИВАНИЕ

ДИСПЕРГИРОВАНИЕ В МАСЛЕ

ЭМУЛЬГИРОВАНИЕ

ДОЗИРОВАНИЕ

УПАКОВКА

СТАНДАРТИЗАЦИЯ

ОЦЕНКА КАЧЕСТВА |

|

|

ПЕРСПЕКТИВЫ РАЗВИТИЯ |

|

|

|

|

|

|

|

|

ВНЕШНИЙ ВИД, ЦВЕТ |

|

|

ПОВЫШЕНИЕ АГРЕГАТИВНОЙ |

|

|

|

СТАБИЛЬНОСТИ |

|

|

|

|

КАЧЕСТВЕННЫЙ, КОЛИЧЕСТВЕН- |

|

|

|

НЫЙ АНАЛИЗ |

|

|

РАЗРАБОТКА НОВЫХ ПАВ |

|

|

|

|

|

|

|

|

|

|

|

|

ТОЧНОСТЬ ДОЗИРОВАНИЯ

РАЗМЕР ЧАСТИЦ

МЕХАНИЧЕСКИЕ ЗАГРЯЗНЕНИЯ

ТЕРМОСТАБИЛЬНОСТЬ

МИКРОБИОЛОГИЧЕСКАЯ ЧИСТОТА

ЗНАЧЕНИЕ рН

СРОК ГОДНОСТИ

УПАКОВКА, МАРКИРОВКА

РАЗРАБОТКА НОВЫХ ДИСПЕРГИРУЮЩИХ АППАРАТОВ

СОВЕРШЕНСТВОВАНИЕ УПАКОВКИ

ВНЕДРЕНИЕ ПОТОЧНЫХ ЛИНИЙ

88

ОРИЕНТИРОВОЧНАЯ ОСНОВА ДЕЯТЕЛЬНОСТИ ПО ТЕМЕ

«ЭМУЛЬСИИ И СУСПЕНЗИИ»

|

|

|

|

|

|

- сыпучесть |

- прочность, пластичность, упругость |

||||

Определение свойств ЛВ |

|

|

|

- насыпная плотность |

- тип связи внутри частиц |

||||||

|

|

|

- гигроскопичность |

- химическая активность |

|||||||

|

|

||||||||||

|

|

|

|

|

|

- влажность |

- температура изменения агрегатного |

||||

|

|

|

|

|

|

- гранулометрический со- |

состояния |

||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

став |

- плотность |

||||

|

|

|

|

|

|

- форма частиц |

- поверхностно-активные свойства |

||||

|

|

|

|

|

|

- растворимость |

- токсичность |

||||

|

|

|

|

|

|

- электризуемость |

- взрыво-, пожаробезопасность |

||||

Определение состава ЛФ |

|

Выбор вспомо- |

Выбор типа и состава |

||||||||

|

|

|

|

|

|

гательных ве- |

дисперсионной среды |

||||

|

|

|

|

|

|

ществ |

|

|

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Выбор типа мешалки |

|||||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Определение вида и последователь- |

|

|

Обеспечение требуемых |

||||

|

|

||||||

|

|

показателей качества ЛФ. |

|||||

ности технологических операций |

|

|

|||||

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение общих условий производства

Выбор условий измельчения

Способ из- |

Материал рабочих |

Выбор |

||

мельницы |

||||

мельчения |

поверхностей, кор- |

|||

|

||||

|

пуса, режим работы. |

|

||

|

Выбор условий просеи- |

Выбор сита |

||

|

вания |

|

|

|

|

Материал |

Характер |

Номер сита |

|

|

сита и |

работы |

||

|

|

|||

|

корпуса |

|

|

|

Выбор условий диспергирования |

|

Выбор смесителя |

||

Способ дис- |

Материал |

|

Характер |

|

корпуса и |

|

перемеши- |

||

пергирова- |

|

|||

лопастей |

|

вания |

||

ния |

|

|||

|

|

|

||

Взрыво-, пожаробезопасность

Токсичность

Объем и характер производства (периодическое, непрерывное, асептическое)

Выбор вида первичной упаковки |

Выбор дозирующего устройства |

89

УСЛОВНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ЛЕКАРСТВЕННОЙ ФОРМЫ «ЭМУЛЬСИИ И СУСПЕНЗИИ»

1.Стадии вспомогательных работ 1.1.Стадия ВР-1 Санитарная подготовка производства

ВР-1.1 |

Подготовка чистых помещений |

ВР-1.2 |

Подготовка оборудования, инструмен- |

|

тов |

ВР-1.3 |

Подготовка персонала |

ВР-1.4 |

Подготовка технологической одежды |

ВР-1.5 |

Приготовление дезинфицирующих |

|

растворов |

1.2.Стадия ВР-2 Технологическая подготовка производства

ВР-2.1 |

Получение воды очищенной |

ВР-2.2 |

Подготовка технологической тары |

ВР-2.3 |

Подготовка материала упаковки |

2.Стадии основного технологического процесса 2.1.Стадия ТП-1 Получение готового продукта

ТП-1.1 Получение раствора ПАВ

ТП-1.2 Измельчение

ТП-1.3 Просеивание

ТП-1.4 Диспергирование в масле

ТП-1.5 Эмульгирование

3.Стадии фасовки, маркировки и складирования 3.1.Стадия УМО-1 Стадия фасовки, маркировки и складирования

УМО-1.1 Фасовка и упаковка

УМО-1.2 Маркировка и складирование

УМО-1.3 Контроль качества ГП

4.Стадии обезвреживания отходов 4.1.Стадия ОБО-1 Обезвреживание отходов

ОБО-1.1 Обезвреживание жидких отходов

ОБО-1.2 Обезвреживание твердых отходов

5.Стадии обезвреживания технологических и вентиляционных выбросов

в атмосферу 5.1.Стадия ОБВ-1 Обезвреживание технологических и вентиляционных

выбросов в атмосферу

ОБВ-1.1 Обезвреживание технологических вы-

бросов

ОБВ-1.2 Обезвреживание вентиляционных вы-

бросов

90