3 курс / Фармакология / ОБОРУДОВАНИЕ_ДЛЯ_ПРОИЗВОДСТВА_ГОТОВЫХ_ЛЕКАРСТВЕННЫХ_СРЕДСТВ_

.pdf

Устройство:

1– помольная камера;

2– мелющие тела (металлические или керамические шары);

3– нижний вибровозбудитель;

4– верхний вибровозбудитель;

5– соединительная муфта;

6– упругие опоры (пружины, виброизоляторы);

7– лепестковая муфта;

8– подшипниковый блок;

9– электродвигатель;

10– опорная рама;

11– натяжное устройство;

12– защитный кожух;

Технические характеристики мельницы вибрационной МВ-0,2: вместительность камеры, м3 - 0.2, объем загружаемого материала м3– 0.07, мощность, кВт – 11,0, габаритные размеры: длина, мм – 2070, ширина – 1700, высота – 1700, масса (без мелющих тел), кг –

1500.

31

Струйный измельчитель

Устройство:

1 – камера измельчения

2 – защитный материал

3 – штуцер питания

4 – разгонные трубки

5 – сопло

6 – приемная воронка

7 – отводной штуцер

Принцип работы:

Измельчение материала происходит в струе энергоносителя (инертный газ), подаваемого в мельницу через сопло (5) со скоростью, достигшей нескольких сотен метров в секунду.

Достоинства:

Возможность получения материала очень высокой измельченности; При измельчении элементы мельницы практически не изнашиваются (отсутствуют

вращающиеся детали и мелющие тела) и, следовательно, не вносят примеси в готовый продукт;

Материал в процессе измельчения не изменяет своей начальной температуры, что позволяет перерабатывать термолабильные вещества.

Струйные измельчители работают в составе установки для струйного помола совместно с пневматическим классификатором и циклоном. Технические характеристики такой установки представлены ниже.

Крупность исходного продукта, мм |

от 10 до 0,01 |

|

Крупность готового продукта, мкм |

от 10 до 1000 |

|

Производительность установки, кг/ч |

от 100 до 5000 |

|

Режим работы установки |

|

круглосуточно |

Установленная мощность, кВт, не более |

18 |

|

Габаритные размеры, мм: |

длина |

5130 |

|

ширина |

4150 |

Занимаемая площадь, м2 |

высота |

7940 |

|

21,5 |

|

Масса установки, кг, не более |

6500 |

|

32

Струйно-вибрационная мельница с вертикальной трубной камерой

Устройство:

1 – инжектор

2 – размольная камера

3 – сопла

4 – пылеуловитель

5 – труба для отвода измельченного материала

Принцип работы:

Измельчение материала происходит в струе энергоносителя (инертный газ), подаваемого в мельницу со скоростью, достигшей нескольких сотен метров в секунду.

Материал подаётся в камеру через штуцер (1). Энергоноситель поступает через сопла (3), под разными углами подачи струи. Материал многократно циркулирует по трубе со скоростью 150 м/сек (до 1500 – 2500 циркуляций), испытывая частые удары и столкновения. Измельчённые частицы (0,5 – 1,0 мкм) выводятся через пылеуловитель (4) по трубе

(5).

Достоинство:

Возможность получения продукта с очень высокой измельчённостью;

33

Устройство струйной мельницы с плоской помольной камерой

Устройство: 5

1 – штуцер

2 – распределительный коллектор

3 – сопла

4 – корпус циклона-осадителя

5 - приемник

Принцип работы:

Относится к машинам для сверхтонкого измельчения. Измельчение материала происходит в струе энергоносителя (воздух, инертный газ, перегретый пар), подаваемого в мельницу со скоростью, достигшей нескольких сотен метров в секунду за счёт удара и истирания.

Энергоноситель из распределительного коллектора (2), через сопла (З) отдельными струями поступает в помольно-разделительную камеру. Оси сопел расположены под углом относительно соответствующих радиусов камеры, вследствие чего струи газа внутри камеры пересекаются. Материал на измельчение подается через штуцер(1), увлекается струями газа, и измельчается под действием многократных соударений и частично истиранием частиц в точках пересечения струй. Так как струи энергоносителя входят в зону измельчения под некоторым углом, вся масса пылегазовой смеси приобретает вращательное движение в направление струй. В результате такого движения частицы оказываются в поле центробежных сил и разделяются на фракции. При этом более крупные сосредотачиваются в периферийной части зоны измельчения, а мелкие оттесняются к центру. Измельчившись до определённых размеров (1-6 мкм), частицы вместе с нисходящим газовым потоком, непрерывно вращаясь, вытекает из зоны измельчения в корпус циклона-осадителя (4), осаждаются на его внутренней поверхности и удаются в приемник (5). Наиболее мелкие частицы, содержание которых 5-10% увлекаются восходящим потоком обработанного воздуха, уносятся через штуцер (6) и улавливаются в дополнительных циклонах или матерчатых фильтрах.

34

Установка для криогенного измельчения

Устройство:

1 – питающая труба

2 – желоб

3 – крышка

4 – труба подачи азота

5 – регулятор подачи жидкого азота

6 – лопасти смесителя

7 – электродвигатель

8 – измельчающие валки

9 – приемный контейнер

10 – шиберная заслонка

11 – патрубок отвода газообразного азота

12 – вращающийся вал

13 – конус

14 – корпус

Принцип работы:

Установка для комплексного замораживания и измельчения. Предназначена для измельчения термолабильных аморфных материалов. Представляет собой камеру для измельчения, часть которой занята жидким азотом (5), совмещенную с валковой дробилкой (8). Измельчаемое вещество подают в камеру через трубу и желоб (1,2), оно попадает в жидкий азот, замораживается и становится хрупким. При помощи лопастей смесителя (6) сырье попадает на валки (8), где подвергается измельчению за счет истирания и раздавливания.

Достоинство: действующие вещества не подвергаются разрушительным воздействиям, продукт получается стерильным.

35

ОБОРУДОВАНИЕ ДЛЯ ПРОСЕИВАНИЯ. Ситовая классификация измельчённого материала

Виды сеток сит

Классификация сит

По устройству сетки:

1) плетеные

(шёлковые, металлические)

2) штампованные

3) колосниковые

Плетеные сита получают переплетением тонких нитей или проволок. Используют натуральный шелк, синтетические материалы (капрон), специальные сорта нержавеющей стали, латунь, фосфористую бронзу (а, б). Переплетение ведется в соответствии с «формулой сит», по которой ширина отверстий сетки составляет 6/n; толщина нитей – 4/n; где n – число нитей, приходящихся на 1 см (по длине). Согласно этой формуле ширина отверстий сетки должна быть в 1,5 раза больше толщины нити (6:4). Плетеные сита мало прочны. Их сетки легко вытягиваются, нити сдвигаются, в результате чего нарушается первоначальная правильность размеров отверстий. Для повышения прочности проволочные сетки подвергают прессованию под большим давлением, благодаря чему в местах перекрещивания проволока сминается и закрепляется (б). В некоторых случаях тонкую проволоку, и шелковые нити подкрепляют более прочной, с более крупными отверстиями металлической сеткой.

Номер шёлкового сита соответствует числу отверстий на 1 см ткани (61, 49, 38, 32, 23). Номер металлического сита соответствует размеру стороны отверстия в свету (0,5)

Штампованные сита. Это сита (в), которые представляют собой металлические листы толщиной 2—12 мм, с проштампованными (пробивными) отверстиями круглой, овальной или квадратной, формы размером 5-50мм. Они отличаются прочностью и широко применяются в промышленности, однако имеют довольно крупные отверстия — не менее 0,3 мм.

Номер штампованного сита соответствует диаметру отверстия в мм, умноженному на 10 (10 – 100).

Колосниковые сита. Применяются редко, в основном устанавливаются в мельницах, работающих по принципу удара. Они представляют собой сочетание металлических (чугунных, стальных) пластин (г); отличаются исключительной прочностью.

36

Классификация сит в зависимости от конструкции:

1)барабанные

2)качающиеся

3)вибрационные (электромагнитные, гирационные, инерционные)

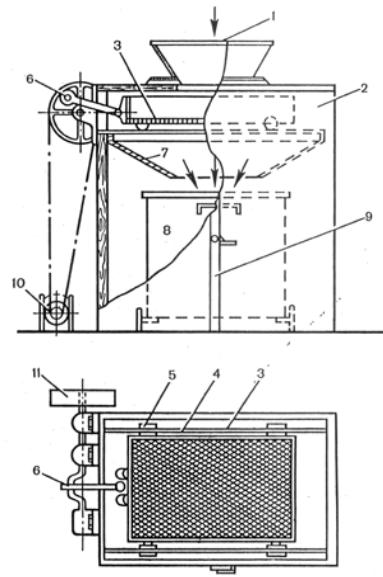

Бурат (барабанный грохот)

Устройство:

1 – шнек-питатель; 2 – кожух; 3 – коническое сито; 4 – шнек для введения просеянного материала

Устройство и принцип работы

Барабанный грохот имеет перфорацию по всему барабану, который может быть цилиндрическим или коническим. Цилиндрические устанавливаются, как правило, под углом 4 -7º, конические – горизонтально. Отверстия сита увеличиваются по ходу материала. При вращении материал просеивается в нижней части барабана и выводится раздельно фракциями. Окружная скорость барабана 0,6 -1,25 м/сек.

Достоинства:

–простота конструкции и обслуживания

Недостатки:

–небольшая производительность, т.к. используется 1/6 – 1/8 поверхности сита.

–крошение материала и пылеобразование

–забивка сит, т.к. материал не встряхивается

37

Качающееся сито

Устройство: |

|

|

|

|

|

1 |

– загрузочный бункер |

2 – кожух |

3 – сито |

4 – направляющие |

|

5 |

– ролики |

6 – коленчатый вал 7 – воронка 8 – сборник 9 – дверцы |

|||

10 – электродвигатель |

11 – шкив |

|

|

||

Принцип работы:

Материал через бункер (1) поступает на сито (3), просеивается и через воронку (7) поступает в тару (8). Сито приводится в колебательные движения электродвигателем (10), соединённым шкивом (11) с коленчатым валом (6).

Число качаний от 50 до 400 в минуту, амплитуда от 5 до 200 мм, материал движется в горизонтальной плоскости. Поверхность сита может быть расположена горизонтально или под углом 7-140.

Качания сит может быть обеспечено также шатунно-кривошипным или эксцентриковым механизмом.

Достоинства:

–компактность, удобство обслуживания;

–малое крошение материала;

–высокая производительность.

38

Вибрационные сита.

Гирационный грохот

Устройство:

1 – вал; 2 – короб; 3 – сито; 4 – пружины; 5 – эксцентрики Принцип работы: Вал (1) с двумя эксцентриками и двумя противовесами (5) сообщает коробу (2)

круговые качательные движения в вертикальной плоскости. Амплитуда качаний определяется эксцентриситетом вала.

Достоинства: – уравновешенность конструкции, равномерное движение короба по круговой траектории; – большая производительность.

Электромагнитное сито

Устройство:1 – электромагнит; 2 – якорь, 3 – сито, 4 – контакты, 5 – пружина. 6 – электрическая цепь; 7 – источник тока.

Принцип работы: Электровибрационные сита приводятся в колебательные движения с помощью электромагнита (1) и якоря (2), прикрепленного к ситу. При замыкании электрической цепи (6) и прохождении тока магнит притягивает сито за якорь. При этом контакты (4) размыкаются, и пружины (5) возвращают сито в прежнее положение. В результате контакты электрической цепи вновь замыкаются и цикл повторяется.

Во избежание распыления материала сита снабжаются герметически закрытыми кожухами. Число вибраций таких сит составляет 350-400 в минуту.

39

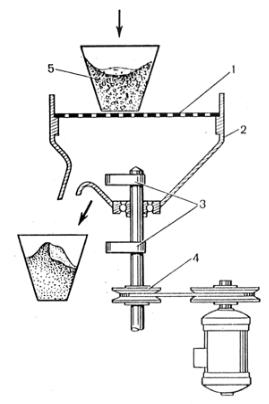

Вращательно-вибрационное сито (инерционного типа)

Устройство: |

|

|

|

|

1 |

– сито |

2 – приемник |

3 – дебалансы |

4 – ременная передача |

5 |

– бункер |

|

|

|

Принцип работы:

Просеиваемый материал из бункера (5) поступает на сито(1). За счет работы вала с двумя дебалансами создаются колебания, которые приводят всю массу порошка во вращательное движение по ситу и конусу приемника (2). При работе вала с двумя дебалансами все точки сетки совершают колебания в вертикальной и горизонтальной плоскостях. Материал движется по кругу, а за счёт вертикальных колебаний сетки встряхивается и как бы ввинчивается в неё.

Частота колебаний составляет от 2400 до 3200 в минуту, амплитуда – около 0,5 мм. Частоту колебаний регулируют ременной передачей (4), а их амплитуду – углом развода дебалансов. Производительность сита составляет 80-300 кг/ч.

Достоинства:

–высокая производительность;

–точность классификации материала;

–встряхивание материала на сетке.

Недостатки:

–возможность возникновения трибоэлектрических явлений

40