Расчет ЛПС

.pdfА. Э. Вирт, А. М. Лаврентьев

РАСЧЕТ ЛИТНИКОВЫХ СИСТЕМ СТАЛЬНЫХ ОТЛИВОК

0

МИНОБРНАУКИ РОССИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАМЫШИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ)

ФЕДЕРАЛЬНОГО ГОСУДАРСТВЕННОГО БЮДЖЕТНОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

А. Э. Вирт, А. М. Лаврентьев

РАСЧЕТ ЛИТНИКОВЫХ СИСТЕМ СТАЛЬНЫХ ОТЛИВОК

Учебное пособие

Волгоград

2012

1

УДК 621.746.4(075.8)

В 52

Рецензенты: главный конструктор ООО «Завод Ротор» М. И. Шишляников; начальник бюро новой техники отдела главного конструктора ЗАО «Газпром-КРАН» г. Камышина К. В. Казарцев

Вирт, А. Э. РАСЧЕТ ЛИТНИКОВЫХ СИСТЕМ СТАЛЬНЫХ ОТЛИВОК: учеб. пособие / А. Э. Вирт, А. М. Лаврентьев. – Волгоград: ИУНЛ ВолгГТУ, 2012. – 36 с.

ISBN 978-5-9948-0964-8

Излагаются краткая теория и методика расчета литниковых систем стальных отливок.

Предназначается для студентов специальности 151001.65 «Технология машиностроения» высшего профессионального образования.

Ил. 8. Табл. 9. Библиогр.: 8 назв.

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета

ISBN 978-5-9948-0964-8 |

Волгоградский |

|

государственный |

|

технический |

|

университет, 2012 |

2

ОГЛАВЛЕНИЕ

1.Введение………………………………………….…….. 4

2.Расчет литниковой системы…………………….…….. 7

2.1. Время заполнения формы…………………….…… |

7 |

2.2. Расчет литниковой системы при заливке форм из |

|

поворотных ковшей………………………………….…… |

12 |

2.3. Расчет литниковой системы при заливке форм из |

|

стопорных ковшей………………………………….…….. |

13 |

3. Прибыли………………………………………….…….. |

21 |

3.1. Место расположения прибылей…………….…… |

21 |

4. Примеры расчетов литниковых систем………………. |

24 |

4.1. Заливка из поворотного ковша.…………………… |

24 |

4.1.1. Задание……………….……….………………. |

24 |

4.1.2. Расчет прибыли……………….……………… |

24 |

4.1.3. Расчет времени заполнения…………………. |

25 |

4.1.4. Расчет литниковой системы…….…………… |

26 |

4.2. Заливка из стопорного ковша……………………… |

27 |

4.2.1. Задание……………….……………………….. |

27 |

4.2.2. Расчет прибыли……………….……………… |

28 |

4.2.3. Расчет времени заполнения…………………. |

30 |

4.2.4. Расчет параметров стопорного ковша……… |

31 |

4.2.5. Расчет литниковой системы………………… |

32 |

Список использованной литературы…………………… |

34 |

3

1. ВВЕДЕНИЕ Сталь, особенно легированная, является с точки зрения литей-

ной технологии сложным сплавом. Это обуславливается рядом причин, таких, например, как низкая жидкотекучесть, повышенная способность к окислению компонентов, термохимическое взаимодействие с формовочными материалами. Вследствие особенностей затвердевания стали удаление газов и неметаллических включений из затвердевающей отливки весьма затруднено. Повышенная усадка стали вызывает необходимость применения прибылей. В стальных отливках в процессе их затвердевания и охлаждения развиваются значительные внутренние напряжения, вызывающие коробление и образование трещин.

Поэтому конструирование и расчет литниковых систем стальных отливок является важнейшим этапом литейной технологии. По мнению П. Н. Бидули [2], потери и производственный брак стальных отливок по крайней мере на три четверти зависят от выбора конструкции и размеров элементов литниковой системы, температуры металла и скорости разливки.

Основные требования к конструкции литниковых систем стальных отливок могут быть сформулированы следующим образом:

1.Подвод металла к полости формы должен осуществляться с высокой скоростью, но плавно в те места, разогрев которых усилит эффект направленного затвердевания отливки.

2.Направление движения потока жидкой стали в полости литейной формы должно быть односторонним, обеспечивающим вынос в прибыль газов и неметаллических включений, например, тангенциальный подвод.

3.Литниковые системы не должны тормозить усадку отливок, вызывая тем самым повышение внутренних напряжений.

4.Конструкция литниковых систем должна обеспечивать заливку формы через заполненный канал.

5.Расход металла и его охлаждение в каналах литниковой системы должны быть минимальными.

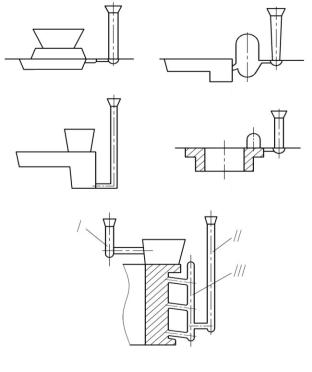

Всоответствии с этими требованиями практикой выработаны

иприменяются несколько типовых схем конструкции литниковых систем (рис. 1).

4

а)

б)

г)

в)

д)

Рис. 1. Способы подвода металла в формы

Подвод металла сбоку по разъему формы с частичным (минимальным) свободным падением струи применяют для мелких и средних отливок (рис. 1, а, б), а также для отливок из стали 110Г1ЭЛ. Для средних невысоких отливок используется сифонный подвод (рис. 1, в). Эти схемы наиболее широко распространены в стальном литье. В некоторых случаях (отливки большой протяженности) указанные схемы применяют с реверсом, т. е. с частичным (на 15–30°) или полным (на 90° или 180°) поворотом формы в вертикальной плоскости после заливки. При этом массивное сечение отливки и прибыль занимают верхнее положение, что улучшает питание отливки. Такой метод применяют при индиви-дуальном и мелкосерийном литье [1–3].

Подвод металла сверху (рис. 1, г) с частичным или полным падением струи используют соответственно для мелких, средних и крупных отливок типа полых цилиндров. Для крупных отливок,

5

формуемых в почве или в стержнях, применяют многоярусные системы (рис. 1, д), которые обеспечивают подачу первых порций металла сифоном, а последующих под затопленный уровень, причем последние порции горячего металла подаются в прибыль через специальный литниковый канал (I), либо доливаются в неѐ непосредственно из ковша. При устройстве многоярусных литниковых систем рационально, помимо основного, так называемого прямого стояка (II) применяют ещѐ распределительный – обратный стояк (III).

Кроме этих схем, иногда используют вертикально-щелевые литниковые системы, имеющие промежуточное значение между одно- и многоярусными системами [4].

6

2. РАСЧЕТ ЛИТНИКОВОЙ СИСТЕМЫ

Расчет литниковой системы после выбора ее конструкции сводится к определению оптимальной продолжительности заливки формы и площади поперечного сечения всех элементов системы. При заливке стали из стопорного ковша определяют диаметр отверстия в стаканчике и уровень металла в ковше, наиболее соответствующие оптимальным условиям заливки.

Длину каждого литникового канала принимают конструктивно, т. е. без расчета, исходя из размещения литниковой системы в габаритах формы. При этом необходимо руководствоваться требованиями, перечисленными в данном пособии.

Расчеты производят либо по номограммам, диаграммам и таблицам [5, 6], либо аналитически. Первый способ дает более точные результаты для определенных типов отливок в условиях какого-то конкретного предприятия. Аналитический метод также может использовать полуэмпирические зависимости, полученные для ка- ких-то определенных условий. Например, метод Новокриматорского металлургического завода [5] дает хорошие результаты для крупных отливок. Изменения условий приводят к значительным отклонениям расчетных и фактически используемых параметров.

Поэтому в данном пособии использован наиболее универсальный аналитический метод, основанный на применении законов гидродинамики с минимальным привлечением эмпирических зависимостей.

2.1. Время заполнения формы

Время заполнения формы зависит от литейно-технологи- ческих свойств стали, температуры заливки, теплоаккумулирующей способности материала формы, размеров и особенности конструкции отливки. Законы неразрывности струи не позволяют учесть все эти параметры и поэтому теоретически полученная зависимость определяет время заполнения формы весьма приближенно.

Чаще всего используют формулу Г. М. Дубицкого, К. А. Соболева [1]:

|

|

|

|

S3 G , |

(1) |

||

7

где – время заполнения, с; S – эмпирический коэффициент;

– преобладающая толщина стенки отливки, мм; G – металлоемкость отливки, кг.

Значение эмпирического коэффициента S, учитывающего ли- тейно-технологические параметры заливки, можно принять по данным Г. М. Дубицкого [1, 6] из табл. 1.

Таблица 1 Опытные величины коэффициента S для стальных отливок

Подвод металла |

Нормальная температура |

Повышенная |

|

заливки и |

температура заливки и |

|

жидкотекучесть |

жидкотекучесть |

|

|

|

Сифоном или в |

|

|

толстостенные части |

1,3 |

1,4–1,5 |

отливок |

|

|

Сбоку или ступенчато |

1,4 |

1,5–1,6 |

Сверху или равномерно |

|

|

в тонкостенные части |

1,5–1,6 |

1,6–1,8 |

отливки |

|

|

Для правильного использования таблицы 1 необходимо определить температуру заливки и жидкотекучесть стали. Для сравнения жидкотекучести различных сталей при одинаковом нагреве над температурой ликвидус используют коэффициент Кж, представляющий собой частное от деления показателей жидкотекучести данного и эталонного сплавов. Эталоном является сталь 30Л, т. e. ее Кж = 1. Ниже (табл. 2) приведены значения Кж некоторых сталей при перегреве их над температурой ликвидус около 100 °С [9]. Здесь же указаны температура ликвидус (tл) и величина интервала затвердевания ( t).

Из табл. 2 видно, что наилучшей жидкотекучестью обладают углеродистые стали. Легированные стали имеют в 1,5–2,0 раза меньшую жидкотекучесть. Исключением являются стали с высоким содержанием меди и никеля (20ДХЛ, 20ХГСНДМЛ).

При изготовлении отливок из углеродистой и низколегированной стали достаточно иметь перегрев в 30–60 °С. Наибольший перегрев принимают при изготовлении тонкостенных отливок и в случаях, когда по техническим условиям приемки отливок, независимо от толщины их стенок, предъявляются повышенные требования по допустимой неровности поверхности [2].

8

Таблица 2

Литейные свойства сталей

Сталь |

Кж |

tл, С |

t, C |

Сталь |

Кж |

tл, С |

t, C |

Углеродистые |

стали |

|

35НГМЛ |

0,5 |

1496 |

45 |

|

С – 0,03% |

0,8 |

1535 |

- |

10ГН2ФЛ |

0,6 |

1500 |

35 |

С – 0,07% |

0,8 |

1535 |

- |

20ДХЛ |

0,8 |

1500 |

60 |

20Л |

0,8 |

1530 |

45 |

20ХГСНДМЛ |

0,8 |

1485 |

45 |

25Л |

1,0 |

1525 |

50 |

12ДХН1МФЛ |

0,6 |

1510 |

45 |

35Л |

1,0 |

1520 |

65 |

15ДГН2ФЛ |

0,6 |

1500 |

30 |

50Л |

1,0 |

1490 |

70 |

|

|

|

|

Низколегированные конструкционные |

Высоколегированные стали и сплавы |

||||||

|

стали |

|

|

|

|

|

|

|

|

20Х1ЭЛ |

0,6 |

1475 |

65 |

||

|

|

|

|

||||

27ГЛ |

0,5 |

1500 |

40 |

5Х14НДЛ |

0,6 |

1475 |

35 |

40ХЛ |

0,6 |

1490 |

30 |

5Х18Н11БЛ |

0,5 |

1465 |

45 |

10Х2ГМЛ |

0,7 |

1480 |

70 |

10Х17НЭСЛ |

0,5 |

1470 |

20 |

35ХМЛ |

0,6 |

1505 |

50 |

110Г1ЭЛ |

0,6 |

1390 |

30 |

35ХГСЛ |

0,6 |

1510 |

45 |

Ж612 |

0,6 |

1370 |

35 |

20ХМЛ |

0,8 |

1515 |

40 |

ЖС6 |

0,6 |

1375 |

80 |

Металлоемкость отливки определяют как сумму масс отливки, литников и прибылей, если они заполняются через общую с отливкой литниковую систему. В этом случае удобно пользоваться следующим выражением:

G GO GЛ GП |

Gu |

100, |

(2) |

|

где GO, GЛ, GП – соответственно массы отливки, литников и прибылей, кг;  – технологический выход годного (ТВГ), %.

– технологический выход годного (ТВГ), %.

Таблица 3 Ориентировочный технологический выход годного для отливок

из углеродистых и низколегированных сталей

|

Масса |

Преобладаю- |

Технологический выход годного, % |

||

Тип отливок |

|

|

|||

отливок, |

щая толщина |

Прибыли |

Прибыли закрытые |

||

|

|||||

|

кг |

стенок, мм |

открытые |

полушаровые |

|

|

|

|

|

|

|

Мелкие |

|

До 20 |

54–62 |

59–67 |

|

отливки: |

До 100 |

20–50 |

53–60 |

58–65 |

|

ответственные |

|

Св. 50 |

52–58 |

57–63 |

|

|

|

|

|

|

|

особо ответст- |

|

До 20 |

52–58 |

57–63 |

|

венные |

До 100 |

20–50 |

51–57 |

56–62 |

|

|

|

Св. 50 |

50–56 |

55–61 |

|

9