- •1.1 Расчет мощности на валах

- •1.2 Подбор электродвигателя

- •1.3 Определение общего передаточного отношения

- •1.4 Определение частот вращения валов редуктора

- •2 Расчет зубчатых передач редуктора.

- •2.1 Выбор материала зубчатого колеса и обоснование термообработки

- •2.2 Определение допускаемых напряжений

- •2.3 Определение допускаемых напряжений изгиба

- •2.4 Расчет цилиндрической передачи (2-я ступень)

- •2.4.1 Определение основных геометрических параметров цилиндрической передачи.

- •2.4.2 Проверочный расчет передачи на контактную прочность.

- •2.4.3. Расчет на усталость по изгибу

- •2.5 Расчет конической передачи

- •2.5.1Определение основных геометрических параметров конической передачи.

- •2.5.2 Проверочный расчет передачи

- •3.Определение диаметра валов и подбор подшипников качения

Министерство образования и науки Российской Федерации Государственное образовательное учреждение высшего профессионального образования

«Самарский государственный аэрокосмический университет имени академика С.П. Королева

(национальный исследовательский университет)»

Кафедра основ конструирования машин

Домашнее задание по расчёту зубчатых передач редуктора общего назначения

Вариант № 14-2

Выполнил студент группы № 4304

Николаев И.В.

Руководитель проекта Суслин А.В.

Самара 2012

Техническое задание № 14, вариант № 2

Спроектировать и рассчитать цилиндрический редуктор.

Кинематическая схема редуктора.

Рисунок 1 – Кинематическая схема механизма.

Мощность на выходном валу Рвых = 7 кВт

Частота вращения выходного вала nвых =400 об/мин

Расчетная долговечность th = 35000 ч

Привод работает с легкими толчками. Привод изготавливается в индивидуальном порядке. Завод-изготовитель имеет широкие возможности для штамповки, ковки, литья (стального и чугунного) и различных видов термической и термохимической обработки.

Питание электромотора от сети трехфазного тока напряжением 220/380В.

РЕФЕРАТ.

Курсовой проект

Пояснительная записка: стр. , рис , источников 5. Графическая документация: 3 листа А1

РЕДУКТОР, ПОДШИПНИК, ГАЙКА, БОЛТ, ВАЛ, КОРПУС, ЗУБЧАТОЕ КОЛЕСО, ПРОЧНОСТЬ, ПЕРЕДАТОЧНОЕ ЧИСЛО.

Рассчитан на заданную мощность двухступенчатый редуктор. Проведены расчеты на прочность зубчатых колес, шпоночных соединений. Рассчитаны на долговечность подшипников качения. Спроектирован редуктор.

Содержание

ВВЕДЕНИЕ

1. Кинематический и энергетический расчет редуктора

1.1 Расчет мощности на валах

1.2 Подбор электродвигателя

1.3 Определение общего передаточного отношения

1.4. Определение частоты вращения на валах

1.5 Определение крутящих моментов на валах

2. Расчет зубчатых передач редуктора

2.1 Выбор материала зубчатого колеса и обоснование термообработки

2.2 Определение допускаемых напряжений

2.3 Определение допускаемых напряжений изгиба

2.4 Расчет быстроходной цилиндрической передачи 2 ступени.

2.4.1 Определение основных геометрических параметров цилиндрической передачи.

2.4.2 Проверочный расчет передачи на контактную прочность

2.4.3 Расчет передачи на усталость по изгибу

2.4.4 Проверочный расчет передачи на статическую прочность при перегрузках

2.5 Расчет конической передачи 1 ступени

2.5.1 Определение основных геометрических параметров цилиндрической передачи

2.5.2 Проверочный расчет передачи на контактную прочность

2.5.3 Расчет передачи на усталость по изгибу

2.5.4 Проверочный расчет передачи на статическую прочность при перегрузках

3 Определение диаметра валов и подбор подшипников качения

Введение

Производственные процессы в большинстве отраслей народного хозяйства выполняют машины, и дальнейший рост материального благосостояния тесно связан с развитием машиностроения.

К важнейшим требованиям, предъявляемым к проектируемой машине, относятся экономичность в изготовлении и эксплуатации, удобство и безотказность обслуживания, надёжность и долговечность.

Для обеспечения этих требований детали должны удовлетворять ряду критериев, важнейшие среди которых – прочность, надёжность, износостойкость, жёсткость, виброустойчивость, теплостойкость, технологичность.

Зубчатые передачи в современной промышленности имеют большое значение. Благодаря высокому КПД они широко применяются в технике. В данной работе произведен расчет, необходимый для того, чтобы спроектировать редуктор вертолёта. Расчет осуществляется в трёх вариантах. Это необходимо для выбора оптимального подбора зубчатых колёс.

Курсовой проект по деталям машин является первой конструкторской работой студента и, поэтому её значение весьма существенно. Изучение основ конструирования (проектирования) начинают с конструирования простейших узлов машин - приводов, редукторов. Опыт и знания, приобретенные студентом при конструировании этих узлов машин, являются основой для его дальнейшей конструкторской работы, а также для выполнения курсовых проектов по специальным дисциплинам и дипломного проекта.

1 КИНЕМАТИЧЕСКИЙ И ЭНЕРГЕТИЧЕСКИЙ РАСЧЕТ РЕДУКТОРА

1.1 Расчет мощности на валах

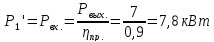

Мощность на входном валу:

где

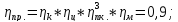

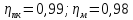

– КПД редуктора;

– КПД редуктора;

где

– КПД цилиндрической передачи.

– КПД цилиндрической передачи.

–КПД

конической передачи.

–КПД

конической передачи.

Принимаем

.

.

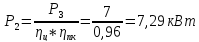

Мощность двигателя подбирается исходя из условий:

1.2 Подбор электродвигателя

|

Тип двигателя |

Мощность, кВт |

Частота вр. об/мин |

|

|

|

4А132М2 У3 |

11 |

3000 |

|

2,2 |

d1=32 мм = dэл.дв

Тип двигателя: 4А132М2 У3

1.3 Определение общего передаточного отношения

Согласно заданию имеем частоту вращения валов:

nвх = nэл.дв = n1=3000 мин-1

nвых= n3 = 400 мин-1 ,

где nвх – частота вращения входного вала,

nвых – частота вращения выходного вала.

Общее передаточное число привода:

Uпр

= =

= = 7,5

= 7,5

где Uпр – передаточное число привода.

Передаточное отношение редуктора

Uпр= U1 ·U2

где U1– передаточное число первой конической ступени,

U2 – передаточное число второй цилиндрической ступени.

Передаточное отношение конической ступени:

U1=0,9* 2,5

2,5

Передаточное отношение цилиндрической ступени:

U2 = 3

1.4 Определение частот вращения валов редуктора

Определяем частоту вращения промежуточного вала исходя из передаточного отношения:

n2

= = 1200 мин-1

= 1200 мин-1

1.5Определение крутящих моментов на валах

крутящий момент на валу I:

Т1

= 9,55 · 106

· =

9,55· 106

=

9,55· 106

= 25446,6 Н·мм.

= 25446,6 Н·мм.

крутящий момент на валу II:

Т2

= 9,55 · 106

· =

9,55· 106

=

9,55· 106

=

58016,25 Н ·мм.

=

58016,25 Н ·мм.

крутящий момент на валу III:

Т3

= 9,55 · 106

· =

9,55· 106

=

9,55· 106

=

167125 Н ·мм.

=

167125 Н ·мм.

2 Расчет зубчатых передач редуктора.

2.1 Выбор материала зубчатого колеса и обоснование термообработки

Для всех зубчатых колес редуктора выбираем конструкционную сталь 45 с химико-термической обработкой – улучшение, заготовка – штамповка. Принимаем НВ1 = 230 для шестерни, НВ2 = 200 для зубчатого колеса.

|

Марка стали

|

Вид термообработки |

Твердость зубьев |

|

| |||

|

на поверхности |

в сердцевине |

750 |

450 | ||||

|

45 |

Улучшение |

|

HB 200 - 240 | ||||

2.2 Определение допускаемых напряжений

Допускаемые напряжения для каждого зубчатого колеса определяются по формуле:

[σH]i

=

·KHLj

·KHLj

где j – номер зубчатого колеса,

H limb – базовый предел выносливости.

H limb1,3 = 2 HB1 + 70 = 2·230 +70 = 530 МПа.

H limb2,4 = 2 HB2 + 70 = 2·200+70 = 470 МПа.

При улучшении и повышенных требованиях к надежности коэффициент безопасности по контактным напряжениям следует выбрать большим. Однако это приведет к увеличению массы конструкции. Поэтому принимаем SH = 1,2.

KHLj - коэффициент долговечности, определяется по формуле:

KHLj

=

где:

NHOj - базовое число циклов перемены напряжений, т.к. материал имеет

HRС < 56, то согласно рекомендации:

NHO1,3 = 30 · HB2.4 = 30 · 2302.4 = 13,972 ·106

NHO2,4 = 30 · HB2.4 = 30 ·2002.4 = 9,99 ·106

NHЕj - расчетное число циклов при переменном режиме, определяется по формуле:

NHЕj 60Cj nj th,

где Cj - число зацеплений каждого колеса за 1 оборот, j – номер режима,

тогда: С1 = С2 = С3 = С4 = 1

для колеса z1:

NHЕ1 601300035000 6,3·109

для колес z2 и z3:

NHЕ2= NHЕ3 6011200 35000 2,52109

для колес z4:

NHЕ4= 601400 35000 0,84 109

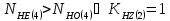

Определим

коэффициент долговечности

,

где

,

где - номер зубчатого колеса:

- номер зубчатого колеса:

Определим допускаемые контактные напряжения по формуле:

[ ]j

=

]j

= ·KHL

·KHL

[ ]1,3

=

]1,3

= ·KHL

=

·KHL

=

·1,0 = 441,6МПа.

·1,0 = 441,6МПа.

[ ]2,4

=

]2,4

= ·KHL

=

·KHL

=

·1,0 = 391,6МПа.

·1,0 = 391,6МПа.

В

качестве

расчетного

значения

[ ]выбираем

меньшее

из

полученных:

]выбираем

меньшее

из

полученных:

[ ]

= [

]

= [ ]2,4

= 391,4 МПа.

]2,4

= 391,4 МПа.

,

мм

,

мм