- •Cодержание

- •2 Расчет и выбор посадок подшипников качения

- •3 Нормирование допусков и назначение посадок шпоночных соединений

- •4 Расчет размерных цепей

- •Составляем по заданию предельные отклонения и допуск замыкающего звена

- •5 Выбор и назначение параметров шероховатости, отклонений формы и расположения поверхностей

- •6 Расчет исполнительных размеров калибров

- •Заключение

- •Список использванных источников

Министерство образования и науки

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Самарский государственный аэрокосмический университет

имени академика С.П. Королёва

(национальный исследовательский университет)»

Факультет летательных аппаратов

Кафедра производства летательных аппаратов управления

качеством в машиностроении

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА К КУРСОВОЙ РАБОТЕ

ПО ОСНОВАМ ВЗАИМОЗАМЕНЯЕМОСТИ

ВАРИАНТ № 2.1

Выполнила: студентка гр. 1210

Краснослободский Павел

Проверили: Докукина И. А.

Еськина Е.В.

Самара 2013

ЗАДАНИЕ

Описание работы механизма поворота.

Крутящий момент с вала 5, который вращается в подшипниках качения 4 0-ого класса точности, передается шестерне 7 через шпонку 12 на вал 1, вращающегося в подшипниках скольжения 2. Один из подшипников 2 соединен с корпусом 13 по посадке с натягом.

Материал сопрягаемых деталей 2-13 – соответственно БрАЖ9-4 и сталь 45. Производство механизма поворота - серийное.

Исходные данные приведены в таблицах 1-3.

Таблица 1 – Размеры соединений, нагрузки и условий работы

|

Размеры соединений, мм |

Соединение 2-3 |

Подшипник 14 | ||||||||||||||||||||||

|

1-2 (d1) |

2-13(d) |

1-7

|

13 (d₂) |

4-5

|

9-10 |

11-10 |

Длина lmin |

Способ сборки |

Мкр, Н·м |

Радиаль-ная нагрузка R, кН |

Режим работы | |||||||||||||

|

45 |

55 |

40 |

100 |

45 |

130 |

М12 |

45 |

3 |

108 |

25 |

1 | |||||||||||||

Таблица 2 – Размеры деталей, входящих в размерную цепь, мм

|

АΔ, мм |

А1, мм |

А2, мм |

А3, мм |

А4, мм |

|

2ˉ²·° |

4 |

70 |

4 |

60 |

Таблица 3 – Параметры зубчатого колеса 7

|

Модуль m, мм |

Число зубьев z, шт. |

Ширина зуба B, мм |

Частота вращения n, мин-1 |

|

2 |

97 |

40 |

500 |

РЕФЕРАТ

Пояснительная записка: 28 с., 8 рис., 6 табл., 2 источника, 1приложение

ВЗАИМОЗАМЕНЯЕМОСТЬ, ВАЛ, ДОПУСК, КАЛИБР, КВАЛИТЕТ, ПОСАДКА, ОТВЕРСТИЕ, ПОДШИПНИК КАЧЕНИЯ, РАЗМЕРНАЯ ЦЕПЬ, СОЕДИНЕНИЯ С НАТЯГОМ, ШЕРОХОВАТОСТЬ, ШПОНОЧНОЕ СОЕДИНЕНИЕ

Цель курсовой работы: назначить посадки гладких цилиндрических соединений, подшипников качения, шпоночных соединений, а так же провести расчет размерной цепи.

Объект исследования – сборочная единица № 2, представляющая собой механизм поворота.

В данной работе назначены посадки гладких цилиндрических соединений, подшипники качения, резьбовые, шпоночные соединения, а также проведено нормирование точности формы и расположения поверхностей, шероховатости поверхностей.

Cодержание

Введение 5

1 Выбор посадок в соединениях гладких цилиндрических деталей 6

2 Расчет и выбор посадок подшипников качения 11

3 Нормирование допусков и назначение посадок шпоночных соединений 14

4 Расчет размерных цепей 17

5 Выбор и назначение параметров шероховатости, отклонение

формы и расположения поверхностей 21

6 Расчет исполнительных размеров калибров 22

Заключение 26

Список использованных источников 27

Приложение А Чертеж вала 28

ВВЕДЕНИЕ

Взаимозаменяемость – это свойство деталей, сборочных единиц, агрегатов занимать свое место в машине без дополнительной обработки и выполнять при этом заданные функции. Взаимозаменяемостью обеспечивается возможность сборки или замены при ремонте любых независимо изготовленных деталей.

Полная взаимозаменяемость - это обеспечение заданных показателей качества без дополнительных подгоночных операций в процессе сборки при изготовлении или ремонте машин и их узлов. Благодаря такой взаимозаменяемости упрощается ремонт машин, так как любую износившуюся деталь или узел заменяют.

Неполная взаимозаменяемость имеет место, когда при сборке может потребоваться установка детали, либо узла только с определенными размерами (размерами определенной группы).

Актуальность работы. Взаимозаменяемость облегчает процесс конструирования за счет возможности использования стандартных конструкторских решений и единых технических требований. Соблюдение принципов взаимозаменяемости дает экономический эффект как в массовом, серийном, так и единичном производстве, способствует повышению качества продукции, производительности труда и эффективности использования машин.

В данной работе проведены расчеты, назначены допуски и посадки на резьбовые и шпоночные соединения. Проведено нормирование точности формы и расположения поверхностей и шероховатости поверхностей.

Использование точных методик расчета и обоснование полученных данных позволит не только повысить собираемость деталей в механизмы, но и их качество и долговечность.

1 ВЫБОР ПОСАДОК В СОЕДИНЕНИЯХ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

Цель работы: изучить методику расчета допустимых значений минимального и максимального натяга в посадке и, исходя из назначения, конструктивных особенностей и условий эксплуатации сборочной единицы, рассчитать и выбрать стандартную посадку с натягом.

1.1 Расчет и выбор посадок с натягом

1.1.1 Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия.

Посадка с натягом – это посадка, при которой всегда образуется натяг в соединении, то есть наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения посадок с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка. В системе ОСТ посадки с натягом называются горячими, прессовыми и легкопрессовыми, что дает технологическую характеристику образования этих посадок. Для горячих посадок характерны большая величина натяга, технологически осуществляемая путем разогрева втулки или охлаждения вала до нужной температуры для выполнения сборки сопрягаемых деталей последующим охлаждением втулки или размораживанием вала. Например, горячие посадки применялись в производстве стволов артиллерийских орудий.

1.1.2 В данной конструкции с натягом соединяются деталь 2, выполненная из БрАЖ9-4, и деталь 13, выполненная из стали 45.

Соединение передает крутящий момент Мкр=108 Н*м. Соединение собирается с натягом способом 1. Эскиз детали представлен на рисунке 1.

Рисунок 1- Эскиз детали

1.1.3Физико-механические свойства обхватываемой (1) и обхватывающей (2) детали берем из таблицы.

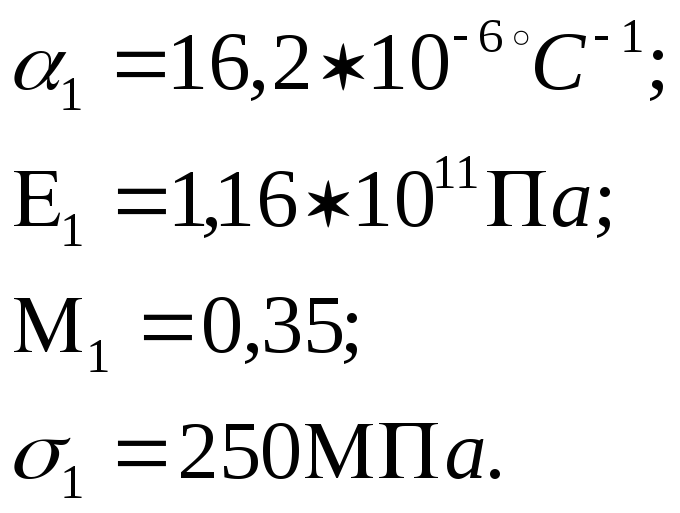

Охватываемая: Охватывающая:

![]()

![]()

В зависимости от сопрягаемых материалов, способа и условий сборки деталей выбираем коэффициент трения сцепления:

![]()

1.1.4 Определим значение минимального давления Pmin в соединении из условия неподвижности соединения при действии крутящего момента по формуле:

![]() ;

;

![]() .

.

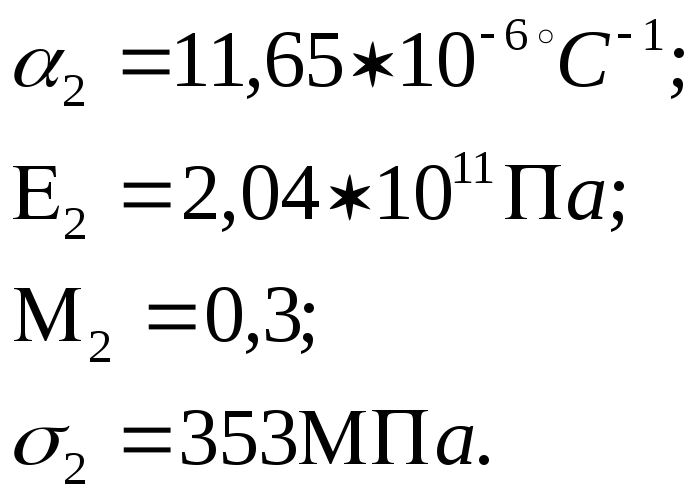

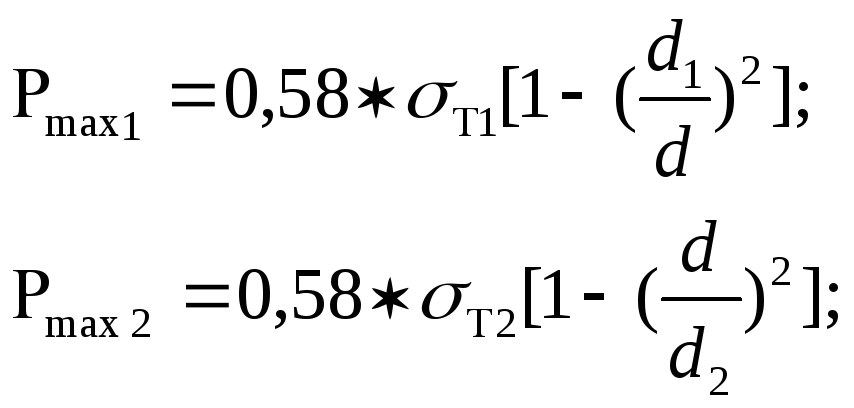

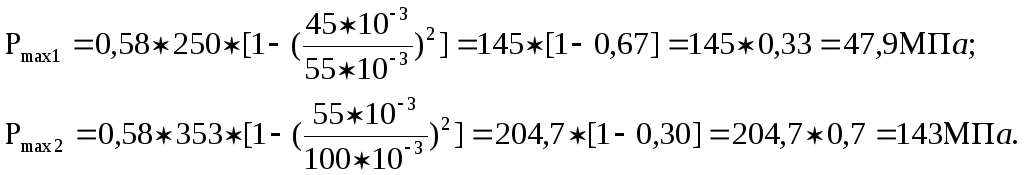

1.1.5 Определим значение максимального допустимого давления Рmax в соединении из условия отсутствия пластической деформации на контактирующих поверхностях охватываемой и охватывающей деталях. В качестве расчетного выберем наименьшее из двух значений:

Для дальнейшего расчета, исходя из условий прочности детали, выбираем значение: Рmax=47,9 МПа.

1.1.6

Определим минимальный

![]() и максимальный

и максимальный![]() натяги в соединении по формуле:

натяги в соединении по формуле:

![]() ;

;

![]() ;

;

![]()

![]()

;

;  ;

;

![]() ;

;

![]() .

.

1.1.7 Определим поправку NR , учитывающую срез и смятие неровностей на контактных поверхностях деталей при сборке соединения по формуле:

![]() .

.

Для

деталей собираемых продольным методом

сборки диапазон Rа=0,8…3,2

мкм. Принимаем

![]() Rа1=1,6

мкм, Ra2=1,6мкм

Rа1=1,6

мкм, Ra2=1,6мкм

![]() .

.

1.1.8 Определим поправку NТ, учитывающую различие температур при сборке и эксплуатации соединений. Считаем, что температуры всех деталей одинаковы, значит

NТ=0.

1.1.9

Найти коэффициент

![]() учитывающий увеличение контактного

давления

учитывающий увеличение контактного

давления

![]() торцов охватывающей детали

торцов охватывающей детали

![]()

![]() .

.

1.1.10 Определяем минимальный расчетный натяг с учетом поправок по формуле:

![]() ;

;

![]() .

.

1.1.11 Определяем максимальный расчетный натяг с учетом поправок по формуле:

![]() ;

;

![]() .

.

1.1.12 Квалитет, в котором следует назначить допуски сопрягаемых деталей и посадки 8.

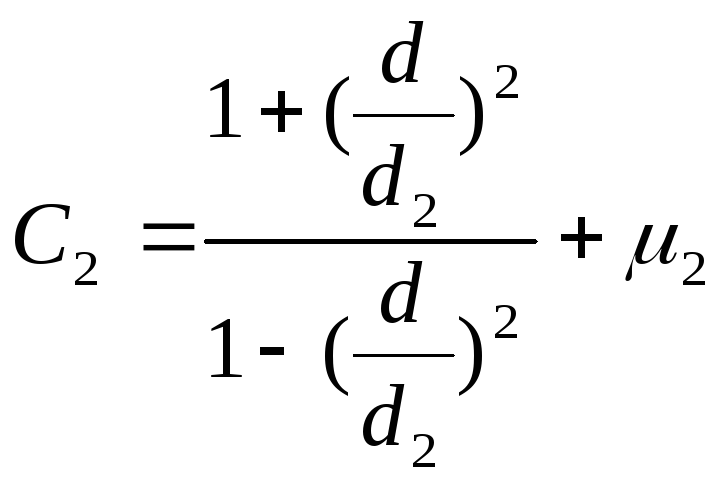

1.1.13 Выбираем стандартную посадку из ЕСДП СЭВ 144-75 (гост 25347-82) с соблюдением условий

![]() и

и

![]() ;

;![]() .

.

![]() ;

;

![]() ;

55.

;

55.

Построим схему расположения полей допусков (рисунок 2).

Рисунок 2- Схема расположения полей допусков

1.1.14