Диаграммы состояния сплавов и закономерности Курнакова.

Если отрезок оси абсцисс разделить на сто частей, то точки этого отрезка будут соответствовать процентному составу двойных сплавов. Если по оси ординат отложить температуру, то получим координатную сетку диаграммы фазового состояния. Каждая точка диаграммы состояния соответствует определенному составу сплава при заданной температуре. Линии на диаграмме состояния отмечают температуры изменения фазового состава, а поля, ограниченные этими линиями, характеризуют области существования различных фазовых состояний.

Диаграммы состояния показывают изменения фазового состояния сплавов при изменении их состава и температуры, а также позволяют предсказывать свойства сплавов. Связь между составом сплава и его свойствами для различных типов диаграмм состояния впервые была установлена Н. С. Курнаковым и получила название закономерностей Курнакова. Рассмотрим некоторые типы диаграмм состояния и связь свойств сплавов с их составом.

Как отмечалось выше, при изоморфности кристаллических решеток, близости строения валентных электронных оболочек атомов и малой разнице в размерах атомов в твердом состоянии элементы образуют неограниченные твердые растворы. Диаграммы состояния таких сплавов выглядят, как показано на рис. 22 а.

Диаграммы состояния и зависимость

свойств от состава для случаев:

а), б) неограниченной растворимости

компонентов в твердом состоянии;

в), г) отсутствия растворимости

компонентов в твердом состоянии;

д), е) ограниченной растворимости

компонентов в твердом состоянии.

Верхняя линия на диаграмме состояния представляет собой геометрическое место точек начала кристаллизации или конца плавления - линию ликвидус. Выше этой линии все сплавы находятся в однофазном - жидком состоянии. Нижняя линия является геометрическим местом точек конца кристаллизации или начала плавления - линия солидус. Ниже этой линии все сплавы также в однофазном - твердом состоянии. Поскольку при изменении состава сплавов фазовое состояние при низких температурах не меняется, то зависимость свойств от состава имеет вид плавной линии с максимумом.

Зависимость свойств от состава (прочности, удельного электрического сопротивления, твердости) показана на рис. б.

Самостоятельно объясните зависимость свойств от состава, опираясь на представления о влиянии точеных дефектов на механические и электрические свойства металлических материалов.

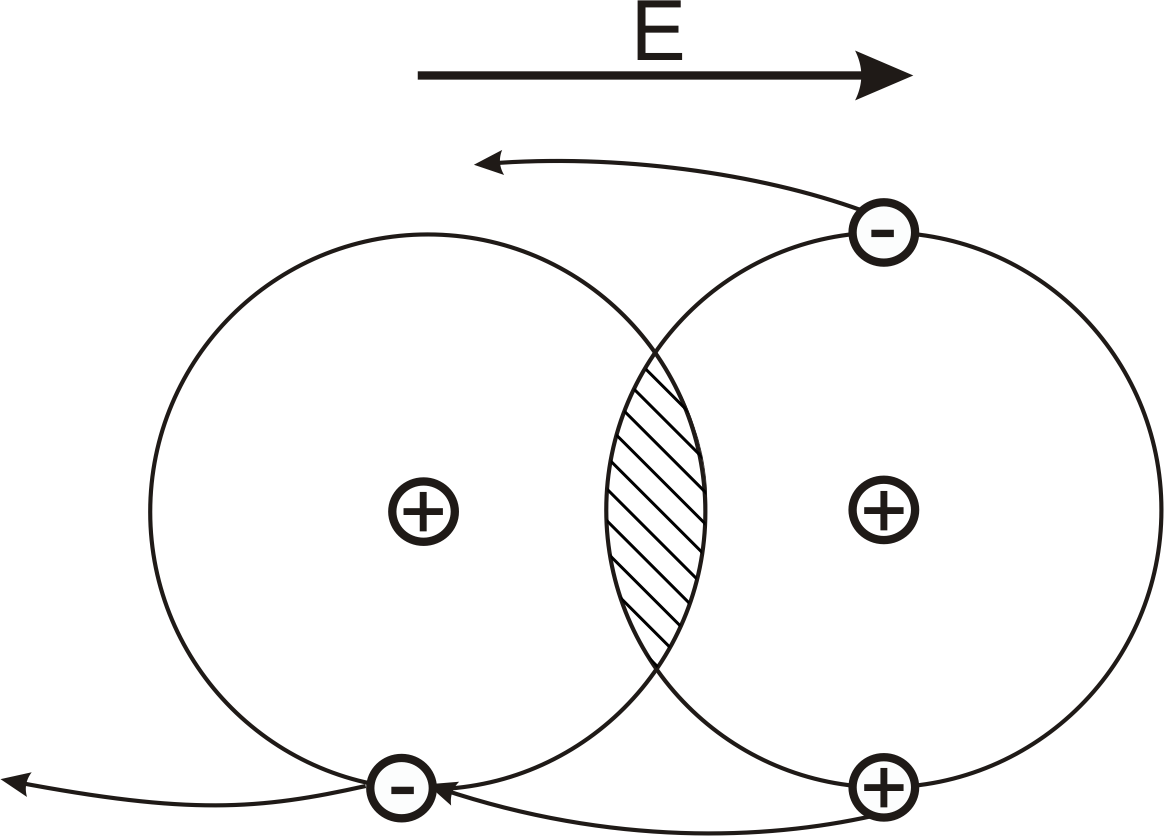

Диаграмма состояния системы для случая, когда компоненты полностью не растворяются друг в друге в твердом состоянии и растворимы в жидком состоянии, показана на рис. в). В данном случае линия ликвидус выглядит в виде ломаной, причем при некотором составе, называемом эвтектическим (от греческого слова эвтектикос - легкоплавкий), линия ликвидус касается линии солидус. Линия солидус представляет собой горизонтальную линию. Ниже линии солидус в сплаве имеются две твердые фазы, являющиеся чистыми компонентами сплава. Поскольку компоненты не растворимы друг в друге, то свойства линейно меняются при изменении состава в соответствии с тем, как меняется количество фаз. Однако вблизи эвтектического состава наблюдается отклонение от линейного закона. Это связано с тем, что при кристаллизации эвтектических сплавов из жидкости одновременно выпадают две твердые фазы, и формируется мелкозернистая структура. Измельчение зерен ведет за собой увеличение электрического сопротивления и прочности эвтектических сплавов.

Для систем сплавов с ограниченной растворимостью характерны диаграммы состояния, показанные на рис. д). В таких системах имеются две области существования фаз, представляющих раствор одного компонента в другом, и область существования смеси двух фаз. При составах, соответствующих областям существования твердых растворов на основе какого-либо компонента, изменения свойств аналогично изменению свойств в системах с неограниченной растворимостью компонентов, а в областях составов, соответствующих двухфазным смесям, изменение состава ведет к изменению свойств, характерному для систем с нерастворимыми в твердом состоянии компонентами.

Конструкционные материалы приборостроения

Железо

Железо - один из самых распространенных элементов в природе, его содержание в земной коре составляет 4,65 % по массе. Железо - блестящий серебристо-белый пластичный металл. При обычном давлении существуют три кристаллических полиморфных модификации Fe.

До температуры 910°С существует α-Fe с ОЦК-решеткой Фаза α-Fe ферромагнитная, но с ростом температуры, при 768 °С (точка Кюри, фазовый переход 2-го рода), превращается в парамагнитную (β-Fe) без изменения сингонии и других свойств, кроме магнитных. В интервале 910+1392 °С существует γ-Fe с ГЦК-решеткой. Выше 1392 °С существует δ-Fe с ОЦК-решеткой но с параметрами ячейки отличающимися от α-Fe. Так как δ-Fe и α-Fe имеют ОЦК-решетку и близкий параметр элементарной ячейки, то часто вместо δ применяют α-обозначение. Однако идентичность этих фаз не доказана.

Температура плавления железа: 1535 °С (1808 К); температура кипения: 2750 °С, (3023 К).

Углерод может образовывать с железом химическое соединение цементит – Fе3С, а также растворяться в железе. Раствор углерода в железе с ОЦК решеткой принято называть феррит, а раствор углерода в железе с ГЦК решеткой принято называть аустенит. Области существования феррита, аустенита и цементита на диаграмме состояния отмечены как Ф, А, и Ц. Области существования двух фаз помечены как Ф+А, А+Ц, Ф+Ц.

Важно отметить, что растворимость углерода в аустените существенно выше растворимости углерода в феррите. Это связано с тем, что на одну элементарную ячейку ГЦК решетки аустенита приходится всего одна межатомная пора, и размер ее много больше размера межатомной поры в решетке феррита.

При охлаждении чистого железа при температуре 911°С происходит перестройка ГЦК решетки в ОЦК, или превращение аустенита в феррит. При наличии в сплаве углерода температура превращения аустенита в феррит снижается, за счет того, что раствор углерода в аустените имеет большую энтропию, чем раствор углерода в феррите и, следовательно, меньшую свободную энергию.

Диаграмма состояния сплавов системы Fe-Fe3C.

При медленном охлаждении сплавов системы Fe-С (сталей) из температурной области аустенита углерод диффузионным путем выделяется в виде цементита, а решетка аустенита перестраивается в решетку феррита. При резком охлаждении сталей углерод не успевает выделиться из аустенита и при перестройке кристаллической решетки решетка феррита оказывается искаженной застрявшими атомами углерода. В результате вместо ОЦК решетки получается тетрагональная объемно-центрированная решетка или решетка мартенсита. Поскольку решетка мартенсита упакована неплотно, то при мартенситном превращении в стали возникают напряжения. Рост напряжений приводит к росту энергии системы, поэтому полного превращения аустенита в мартенсит не происходит и в стали формируется структура, состоящая их дисперсной смеси аустенита и мартенсита. Эвтектоидная температура стабильного равновесия аустенит ↔ феррит + графит равна 738 °С. При длительной выдержке чугуна выше этой температуры может происходить графитизация, соответствующая распаду цементита на графит и аустенит, а в результате длительной выдержки ниже 738 °С - на графит и феррит.

Влияние легирующих элементов на полиморфные превращения в железе

При легировании металлических сплавов легирующие добавки обычно вводят в расплавленный металл.

Легирование - специальное введение в состав сплавов дополнительных химических элементов, называемых легирующими, с целью изменения строения сплавов и придания им определенных физических, химических или механических свойств.

Все элементы, за исключением С, N, Н и отчасти В, образуют с железом твердые растворы замещения. Легирующие элементы по влиянию на температурную зависимость полиморфизма железа можно разделить на две группы. Первая группа, к которой относятсяNi, Мп, Си, С,N, расширяет температурный интервал существования у-фазы. Причем Си, N и С, в отличие отNiи Мп, с ростом концентрации от определенного значения начинают сужать температурную область существования у-фазы.

Вторая группа легирующих элементов, к которой относятся, например, Be,Ti,Mo,W,Cr,P,V,Si,Alуменьшает область существования у-фазы. При определенных концентрациях а-фаза стабильна при комнатной температуре - такие сплавы называют ферритными, а когда происходит частичное превращение (фазовое равновесие) - полу ферритными. Часто применяется многокомпонентное легирование стали. Общее влияние примесей достаточно сложно. Можно отметить, что углерод обычно расширяет температурную и концентрационную области существования у-фазы легированных сталей.

Стали и чугуны

Основными сплавами железа являются его сплавы с углеродом – стали и чугуны. В основе такого разделения лежит структурная диаграмма состояния метастабильного равновесия системы Fe-Fe3C. Метастабильным в данном случае (при комнатной температуре) является карбид железа Fe3C (цементит). При достижении стабильного состояния равновесия Fe3C распадается на Fe и С, образуя равновесие феррита (твердый раствор углерода в α-Fe) и углерода. Однако цементит достаточно устойчив, и его распад на феррит и углерод в обычных условиях практически не реализуется.

Первичный цементит выделяется из жидкого раствора, вторичный - из аустенита, третичный - из феррита.

Сплавы, содержащие углерода менее 0,02 %, называются техническим железом. Выделяющийся из феррита третичный цементит (при С > 0,006 %) резко снижает пластичность феррита.

Стали и чугуны-различаются в первую очередь содержанием углерода. Сплавы с концентрацией С < 2,14 мас. % (2,14 мас. % соответствует точке максимальной растворимости углерода в железе) называются сталями, а сплавы с концентрацией С > 2,14 мас. % - чугунами. В результате различного содержания углерода в сплаве образуются разные структуры, что определяет различие в механических и физико-химических свойствах сплавов, а следовательно, и в их применении.

Так, стали после затвердевания не содержат хрупкой составляющей – ледебурита (ледебурит – это структура с выделившимся между зернами углеродом, он ослабляет связи и материал плавится легче). Поэтому стали более пластичные и ковкие. В то же время чугуны по сравнению со сталью обладают значительно лучшими литейными характеристиками, так как их температуры плавления существенно ниже.

По структурным свойствам стали подразделяют на доэвтектоидные и заэвтектоидные относительно эвтектоидного состава 0,8 % углерода. В первом случае образуется перлитно-ферритная структура, а во втором - перлитно-цементитная. В доэвтектоидной стали пластинчатый перлит после специальной обработки (сфероидизирующий отжиг) может стать зернистым; цементит в этом случае образует сфероиды. Выделение вторичного цементита в заэвтектоидных сталях в виде сетки или игл делает сталь хрупкой. Такая сталь подвергается особой термической обработке и деформации для придания цементиту зернистой формы.

Чугуны

по структурным свойствам подразделяют

на доэвтектические и

заэвтектические

относительно эвтектического

состава 4,3 % С. Доэвтектические чугуны

имеют перлитно-ледебуритную структуру,

а заэвтектические - цементитно-ледебуритную.

Чугуны

Чугуны обладают высокими литейными качествами, хорошо обрабатываются резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений, что определяет их использование в качестве конструкционных материалов.

Маркировка чугунов также осуществляется сочетанием букв и цифр. Примеры:

СЧ 15: С - серый (пластинчатая форма графита); Ч - чугун; цифры -минимальное временное сопротивление при растяжении (в 10-1 МПа);

ВЧ 42, КЧ 37: В - высокопрочный (шаровидная форма графита); К -ковкий (хлопьевидная форма графита); цифры - минимальное временное сопротивление при растяжении (в 10-1 МПа);

АЧС-1, ..., АЧС-6, АЧВ-1, АЧК-1: А - антифрикционный;

ЖЧХ, ЖЧЮ7Х2: Ж - жаростойкий; остальные буквы - легирующие элементы (см. предыдущий параграф); цифры после букв - содержание легирующего элемента; цифры не ставятся, если содержание легирующего элемента - до 1,0 %;

ЧН1ХМД: коррозионностойкий и жаропрочный чугун.

Области применения и условия эксплуатации изделий из чугуна некоторых жаростойких, коррозионностойких и жаропрочных марок достаточно разнообразны. Чугун марки ЖЧХ отличается повышенной коррозионной стойкостью в газовой, воздушной, щелочной средах, в условиях трения и износа, жаростоек в воздушной среде до 500 °С (ЖЧХ2 - до 600 °С; ЖЧХ3 - до 650; ЖЧХ16 - до 900 °С), износостоек при нормальной и повышенной температуре. Применяется для изготовления холодильных плит доменных печей, колосников агломерационных машин, деталей коксохимических установок, сероуглеродистых реторт, деталей газовых двигателей и компрессоров, горелок, кокилей, стеклоформ, выхлопных коллекторов дизелей. Чугун марки ЖЧХ30 кислото- и жаростоек в воздушной среде до 1100 °С, устойчив в сернистых средах против абразивного износа, высокопрочен при нормальной и повышенной температурах. Применяется для изготовления гребков и зубьев печей обжига сернистых руд, сопел песко- и дробеструйных аппаратов, деталей защитного кожуха алюминиевых электролизеров, деталей химической аппаратуры, работающей в цинковом расплаве. Чугун марки ЧН1ХМД проявляет высокие механические свойства, сопротивление износу и коррозионную стойкость в слабощелочных и газовых средах и водных растворах. Применяется для изготовления блоков и головок цилиндров, выхлопных, патрубков двигателей внутреннего сгорания и турбин; поршней и гильз цилиндров тепловозных и судовых дизелей; деталей кислородных и газовых мотокомпрессоров; деталей бумагоделательных машин.

Конструкционные стали

Сталь – сплав на основе железа Feс углеродом С – один из основных материалов для изготовления конструкций РЭС.

Достоинства:

Высокий модуль упругости, обуславливающий жёсткость.

Высокая прочность.

Регулируемая вязкость.

Хорошие технологические характеристики.

Конструкционные стали подразделяются на:

углеродистые стали обыкновенного качества;

качественные углеродистые стали.

По степени легирования различают:

низколегированные (содержание примеси не превышает 2%);

среднелегированные (примесь составляет 2-5%);

высоколегированные (содержание примеси превышает 5%) конструкционные стали.

Свойства конструкционных сталей сильно изменяются в результате термической и других видов обработки. Вследствие этого оптимальный выбор марки стали, и её последующей обработки считается весьма сложной задачей. Низкое качество деталей машин чаще всего является следствием неправильного решения этой задачи.

В углеродистых сталях обыкновенного качества количество вредных примесей повышенное по сравнению с другими видами: содержание серы S– 0,06%, фосфора Р – 0,08%).

Качественные углеродистые стали содержат меньшее количество примесей: S≤0,04%, Р≤0,035%)

Стали обыкновенного качестванаходят разнообразное применение в малоответственных конструкциях, редко подвергаемых термическому упрочнению. Они наиболее часто применяются при изготовлении РЭС.

Маркировка сталей данного типа имеет следующий вид: на первом месте ставится буква, обозначающая группу стали (Б, В), затем комбинация букв СТ и номер от 1 до 6. Чем он больше, тем твёрже сталь. Иногда в маркировку вводятся сведения о режимах выплавки: ПС – полуспокойная, СП – спокойная, КП – кипящая.

Качественные конструкционные стали

Маркируются буквами СТ и двузначным номером от 08 до 85, который показывает среднее содержание углерода в стали, измеряемое в сотых долях процента. Например, сталь марки СТ40 содержит 0,4% углерода.

К качественным сталям относят стали с повышенным содержанием марганца: от 0,7 до 1%. Такие стали в конце марки имеют букву Г.

Качественные конструкционные стали делятся на низкоуглеродистые (содержание углерода не более 0,3%, высокопластичные, малопрочные,), среднеуглеродистые (содержание углерода 0,3-0,55%, с увеличением концентрации С прочность увеличивается) и углеродистые (содержание углерода свыше 0,55%, высокопрочные, износостойкие).

В целом, обо всех сталях можно сказать: они недефицитны, относительно дёшевы, технологичны.

Главные недостатки:

Малая коррозийная устойчивость

Слабая прокаливаемость

Сильная чувствительность к перегреву или неправильной термической обработке.

Легированные конструкционные стали

Их положительные свойства обнаруживаются в термически обработанном состоянии, из чего следует, что из них изготавливают детали, обязательно подвергаемые термообработке.

В термически обработанном состоянии все легированные стали обнаруживают более высокие показатели сопротивления пластическим деформациям, чем углеродистые стали (при равном содержании углерода).

Большинство легирующих элементов используется для стабилизации аустенита, то есть увеличивают устойчивость свойств при нагревании, следовательно, прокаливаемость легированных сталей выше, чем углеродистых, что даёт возможность изготовления нагружаемых деталей большего сечения. При этом уменьшаются внутренние напряжения, и снижается опасность появления закалочных трещин.

Использование более мягких охладителей при закалке (например, масла) приводит к снижению количества закалочных дефектов.

Недостатки:

Многие легированные стали подвержены обратимой отпускной хрупкостью

В высоколегированных сталях после закалки появляется сопротивление усталости, снижающее твёрдость

Неравномерность распределения легирующих примесей приводит к анизотропии свойств формируемых деталей

Легированные стали дороже углеродистых, так как содержат дефицитные компоненты: хром Cr, борB, никельNi, марганецMn, титанTi, молибденMo, вольфрамW, ванадийV.

При введении в углеродистые стали специальных легирующих добавок (Cr, Mn, Ni, Si, W, Mo, Ti, Co, V и др.) достигается значительное улучшение их физико-механических свойств (например, повышение предела текучести без снижения пластичности и ударной вязкости и т.д.).

Легирующие добавки, растворяясь в железе, искажают и нарушают симметрию его кристаллической решетки, так как они имеют другие атомные размеры и строение внешних электронных оболочек. Чаще всего увеличивается карбидосодержащая фаза за счет уменьшения углерода в перлите, что соответственно увеличивает прочность стали. Многие легирующие элементы способствуют измельчению зерен феррита и перлита в стали, что значительно повышает вязкость стали.

Согласно существующим стандартам легированные стали классифицируют по назначению, химическому составу и микроструктуре.

По назначению легированные стали разделяют на три класса: конструкционные (машиноподелочные и строительные), инструментальные и стали с особыми физико-химическими свойствами.

Для обозначения марок сталей принята буквенно-цифровая система. Легирующие элементы обозначаются буквами: С – кремний, Г – марганец, X – хром, Н – никель, М – молибден, В – вольфрам, Р – бор, Т – титан, Ю – алюминий, Ф – ванадий, Ц – цирконий, Б – ниобий, А – азот, Д – медь, К – кобальт, П – фосфор и т.д. Цифры, стоящие перед буквами, показывают содержание углерода в конструкционных сталях в сотых долях процента, в инструментальных - в десятых долях процента. Цифры, стоящие за буквами, показывают содержание легирующих элементов в процентах. Если содержание элементов не превышает 1,5 %, то цифры не ставят. Буква А, стоящая в конце марки, означает, что сталь высококачественная. Например, сталь марки 35ХН3МА – высококачественная, содержащая 0,35 % С, 1 % Сr, 3 % Ni, 1 % Mo.

По химическому составу легированные стали делят на три класса: низколегированные с общим содержанием легирующих элементов до 2,5 %; среднелегированные – от 2,5 до 10% и высоколегированные, содержащие более 10 % таких элементов, например нержавеющая сталь 1Х18Н9.

В зависимости от структуры, которую получают легированные стали после нормализации, их делят на пять классов: перлитная, мартенситная, аустенитная, ферритная и карбидная (ледебуритная). Большинство конструкционных и инструментальных сталей относится к сталям перлитного класса. Такие стали содержат незначительное количество легирующих элементов (не более 5...6 %), хорошо обрабатываются давлением и резанием.

После нормализации имеют структуру перлита (сорбита, троостита). После закалки и отпуска заметно повышают механические свойства.

Основным преимуществом легированных сталей по, сравнению со сталью марки Ст3 является их большая прочность при сохранении достаточно высокой пластичности и свариваемости, что позволяет повысить допускаемые напряжения и уменьшить расход металла на изготовление конструкций, а также повышенная стойкость к атмосферной коррозии.

Влияние некоторых примесей на свойства стали: хром повышает твёрдость; бор – прокаливаемость; никель – и прочность и прокаливаемость, снижает температуру хладноломкости; титан уменьшает размер зёрен; молибден увеличивает статическую, динамическую и усталостную прочность; кремний – вязкость и температурный запас вязкости.

Термическая обработка материалов (на примере стали)

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее структуры и создания у нее необходимых свойств: прочности, твердости, износостойкости, обрабатываемости или особых химических и физических свойств.

Термообработка бывает предварительная и окончательная.

Предварительная термообработка (иногда ее называют отжиг поковок) проводится непосредственно после формования заготовки с целью предотвращения появления флокенов, снижения твердости, для облегчения последующей механической обработки, уменьшения остаточных напряжений.

Окончательная термообработка (нормализационный отжиг, закалка и отпуск) придает готовой детали требуемые механические свойства, обеспечивает необходимую структуру.

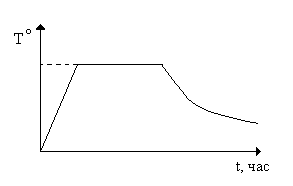

Отжигом (фазовой перекристаллизацией под действием температуры) называется процесс термообработки, состоящий из нагрева стальной детали до заданной температуры, выдержки при этой температуре и последующего медленного охлаждения

Нагрев доэвтектоидной стали производится выше 910 ◦С (граница между β-Fe и γ-Fe), заэвтектоидной стали - выше точки перехода в чистый аустенит (зависит от состава).

Закалка стальной детали – процесс, состоящий из нагрева до температуры выше 910 ◦С (граница между β-Fe и γ-Fe), выдержки при этой температуре и быстрого охлаждения.

Цель закалки – придание высокой твердости и прочности за счет получения неравновесных структур, которые можно получить лишь при очень высоких скоростях охлаждения. Длительность выдержки при нагреве под закалку зависит от размеров изделий и их массы.

В качестве закалочных сред (для быстрого охлаждения) используются вода, масло индустриальное и раствор щелочи. Охлаждающая способность жидкостей различна.

Отпускстали заключается в нагреве до определенных температур (более низких чем при закалке), выдержке и охлаждении.

Цель отпуска – перевести структуру стали в более равновесное состояние, придать стали требуемые свойства. Кроме того, при отпуске снимаются внутренние напряжения, полученные при закалке.

В зависимости от температуры, отпуск бывает низкий, средний, высокий.

При низком отпуске сталь нагревается до температуры 150-3000С. Это приводит к снижению внутренних напряжений в стали. При низком отпуске твердость стали снижается незначительно.

При среднем отпуске сталь нагревается до температуры 300-5000С. средний отпуск значительно понижает твердость и обеспечивает высокую вязкость стали. Среднему отпуску подвергают пружины, рессоры, штампы для холодной обработки.

Высокий отпуск проводят при температуре 500-6800С. высокий отпуск значительно понижает твердость и сопротивление разрыву и повышает пластичность и ударную вязкость. Высокому отпуску подвергают валы, оси и т.д.

Химико-термическая обработка

Химико-термической обработкой называют поверхностное насыщение стали соответствующим элементом (например – углеродом, азотом и т.д.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

Цементацией называется процесс насыщения поверхностного слоя стали углеродом.

Цель цементации – получение твердой и износостойкой поверхности. Цементация бывает двух видов: газовая цементация и цементация в твердом карбюризаторе.

В качестве твердого карбюризатора применяется активированный уголь (древесный уголь или каменноугольный полукокс) с активаторами.

Газовую цементацию осуществляют нагревом изделия в среде газов, содержащих углерод: синтин, керосин и т.д.

Окончательные свойства цементированных изделий достигаются в результате термической обработки, выполняемой после цементации – закалки и низкого отпуска. Это высокая твердость в цементированном слое и хорошие механические свойства сердцевины. Цементации подвергают, в основном, низкоуглеродистые стали.

Цветные металлы и сплавы

Сплавы на основе титана Ti, алюминияAl, магнияMgи медиCu.

Все они обладают достаточной механической прочностью и значительно легче стали.

В настоящее время эти сплавы широко распространены в технике и РЭС.

Титан Ti

Обладает ценными свойствами:

небольшая плотность

высокая удельная прочность

коррозионная стойкость

Недостатки:

при повышении температуры активно реагирует с газами

имеет малые антифрикционные свойства

плохая обрабатываемость

высокая стоимость

Титан является достаточно активным элементом, но на воздухе он покрывается оксидной плёнкой TiO, что придаёт ему высокую стойкость в атмосфере, воде, кислотах (кроме плавиковойHF, серной, азотной).

Примеси – упрочнители: алюминий Al, кремнийSi, железоFe, марганецMn, молибденMo, хромCr, ванадийV.

Практически все сплавы титана содержат алюминий. Фактически он выполняет роль углерода в стали: увеличивает прочность, жаростойкость.

Кроме радиоэлектроники применяется в авиации, ракетостроении, химической промышленности, оборудовании для обработки ядерного топлива, морском и речном судостроении, криогенной технике (сохраняет ударную прочность до 20 К).

Алюминий Al

Лёгкий металл, сально активен, но защищён оксидной плёнкой Al2O3.

По техническим свойствам алюминиевые сплавы делятся на 3 группы:

Деформируемые сплавы, не упрочняемые термической обработкой (зерновая структура).

Деформируемы сплавы, упрочняемые термической обработкой.

Литейные сплавы.

Методами порошковой металлургии изготавливаются так называемые спеченные алюминиевые сплавы (САС) и спеченные алюминиевые порошковые сплавы (САП).

К первой группеотносятся сплавы алюминия с марганцем – АМЦ; с магнием – АМГ. Это мягкие, гибкие сплавы, хорошо обрабатываются давлением, обладают повышенной коррозионной устойчивостью, свариваются.

Ко второй группеотносятся: дюралумины – сложные многокомпонентные сплавы:Al-Cu-Mg;Al-Mg-Zn-Cu.

Эти сплавы по сравнению с предыдущими обладают меньшей коррозийной стойкостью, для увеличения которой нередко к ним добавляют марганец. Жёсткие, плохо обрабатываются давлением и после изготовления детали подвергаются закалке при 500°С, что способствует их упрочнению. Суть упрочнения сводится к образованию под действием тепла так называемых s-фазы (Al2CuMg) иt-фазы (Al2Mg3Zn3)

К третьей группеотносятся сплавы алюминия с кремнием – силумины. Они очень жёсткие, практически не обрабатываемые механическим образом, допускают только шлифовку, но при этом хрупкие. Для увеличения прочности добавляют магнийMg, медьCu. Маркируются АЛ 2…20.

Сплавы на основе меди

Медь - ковкий и пластичный, розовато-красный металл с высокой электро- и теплопроводностью. Широко применяется в электротехнической промышленности и при изготовлении теплообменной аппаратуры.

Медь имеет кристаллическую ГЦК-решетку; температура плавления Сu 1083,4 °С = 1356,2 К; температура кипения: 2567 °С = 2840 К.

Конструкционные медные сплавы

Медные сплавы делятся на три основные группы: латуни, бронзы и медно-никелевые сплавы.

Латунями называют двойные или многокомпонентные сплавы, в которых главным легирующим элементом является цинк. Латуни для улучшения их свойств дополнительно легируют Al, Mn, Fe, Ni, Pb, Si, Sn. Латуни обладают высокой прочностью при повышенных температурах, упругостью, они технологичны, но склонны к самопроизвольному коррозионному растрескиванию.

Все латуни по технологическому признаку делят на деформируемые (обрабатываемые давлением) и литейные. Деформируемые в дальнейшем классифицируются по степени пластичности и стойкости к коррозии. Обычно чем больше легирующих компонентов, тем ниже пластичность, выше прочность и стойкость к коррозии. Литейные отличаются от деформируемых повышенной жикотекучестью и высокими антифрикционными свойствами.

Бронзами называют в основном сплавы меди с оловом. Но также сплавы меди с алюминием, кремнием, марганцем, бериллием и другими главными легирующими компонентами, в соответствии с которыми бронзы и получают название. Эти сплавы обладают высокими механическими, антифрикционными свойствами и коррозионной стойкостью.

Среди оловянных бронз выделяют: деформируемые оловянные бронзы, литейные стандартные и литейные нестандартные бронзы и сплавы для художественного литья. Все оловянные бронзы не упрочняются термообработкой.

Безоловянные бронзы делятся на упрочняемые и не упрочняемые термообработкой. К первым относят бериллиевые и кремнистые легированные никелем, а ко вторым – алюминиевые бронзы. Они также бывают деформируемые и литейные.

Медно-никелевыми сплавами называют сплавы на основе меди, в которых основным легирующим элементом является никель. Промышленные медно-никелевые сплавы разделяются на конструкционные и электротехнические. В качестве дополнительных легирующих элементов в них добавляют Mn, Al, Zn, Fe, Co, Pb, Cr, Mg, Li. Эти сплавы отличаются высокими механическими, электротехническими и термоэлектрическими свойствами и коррозионной стойкостью. К конструкционным сплавам относят: мельхиор, нейзильбер, куниаль и др. Широко используются для изготовления медицинского инструмента.

При маркировке цветных сплавов приняты следующие обозначения: А - алюминий; Б - бериллий; Бр - бронза; В - вольфрам; Г - германий; Гл - галлий; Ж - железо; Зл - золото; И - иридий; К - кремний; Кд - кадмий; Ко - кобальт; Л - латунь; М - медь; Мг - магний; Мц - марганец; Мш - мышьяк; Н - никель; Нд - неодим; О - олово; Ос - осмий; Пд -палладий; Пл - платина; Р - ртуть; Ре - рений; Рд - родий; Ру - рутений; С - свинец; Ср - серебро; Сл - селен; Су - сурьма; Ти - титан; Тл - таллий; ТТ - тантал; Ф - фосфор; X - хром; Ц - цинк.

В марках латуней, обрабатываемых давлением, первое число обозначает среднюю массовую долю меди в процентах, остальные числа - массовые доли других элементов в той последовательности, в которой стоят буквы. Например, ЛМцС58-2-2 - латунь марганцево-свинцовая, содержащая 57+60 % меди; 1,5+2,5 марганца; 1,5+2,5 % свинца, остальное - цинк. Марки литейных латуней начитаются с букв ЛЦ, после которых следует концентрация цинка в процентах, а затем обозначение и концентрация легирующих элементов по порядку (например, ЛЦ16К4 - латунь кремнистая с содержанием цинка 14,5+19 %, кремния 3+4,5 %, остальное - медь). В ряде случаев литейные латуни могут быть маркированы так же, как и обрабатываемые давлением, но с добавлением буквы Л в конце марки (например, ЛС59-1Л).

В марках бронз указывается содержание только добавочных элементов. Например, БрОЦ4-3 - бронза оловянно-цинковая, обрабатываемая давлением, с содержанием 3,5+4% олова; 2,7+3,3% цинка, остальное - медь; Бр08Ц4 - бронза оловянно-цинковая литейная с содержанием олова ~8 %, цинка ~ 4 %, остальное - медь.

Таким же образом маркируются медно-никелевые сплавы (например, мельхиор МНЖМцЗО-1-1).

Неметаллические конструкционные материалы

Конструкционные материалы, материалы, из которых изготовляются детали конструкций (машин и сооружений). Их определяющими параметрами являются механические свойства, что отличает их от других технических материалов (электротехнических, оптических, изоляционных, смазочных и т.д.).

Конструкционные материалы подразделяются: по природе материалов — на металлические, неметаллические и композиционные, сочетающие положительныесвойстватех и других.

По технологическому исполнению — на деформированные (прокат, поковки, штамповки, прессованныепрофилии др.), литые, спекаемые, формуемые, склеиваемые, свариваемые (плавлением, взрывом, диффузионным сращиванием и т.п.).

По условиям работы — на работающие при низких температурах, жаропрочные, коррозионно-, окалино-, износо-, топливо-, маслостойкие и т.д.

По критериямпрочности— на материалы малой и средней прочности с большим запасом пластичности, высокопрочные с умеренным запасом пластичности.

Отдельные классы конструкционных материалов, в свою очередь, делятся на многочисленные группы.

Неметаллические Конструкционные материалы подразделяют по изомерному составу, технологическому исполнению (прессованные, тканые, намотанные, формованные и пр.), по типам наполнителей (армирующих элементов) и по характеру их размещенияи ориентации.

Неметаллические конструкционные материалы включают пластики, термопластичныеполимерныематериалы,керамику,огнеупоры,стекла,резины,древесину.

Пластики на основе термореактивных, эпоксидных, фенольных, кремнийорганических термопластичных смол и фторопластов, армированные (упрочнённые) стеклянными, кварцевыми, асбестовыми и другими волокнами, тканями и лентами, применяются в конструкциях самолётов, ракет, в энергетическом, транспортноммашиностроениии т.д.

Термопластичные полимерныематериалы —полистирол, полиметилметакрилат,полиамиды,фторопласты, а такжереактопластыиспользуют в деталях электро- и радиооборудования, узлах трения, работающих в различных средах, в том числе химически активных: топливах, маслах и т.п.

Стекла (силикатные, кварцевые, органические),триплексына их основе служат для остекления судов, самолётов, ракет; из керамических материалов изготовляют детали, работающие при высоких температурах. Резины на основе различных каучуков, упрочнённые кордными тканями, применяются дляпроизводствапокрышек или монолитных колёс самолётов иавтомобилей, а также различных подвижных и неподвижныхуплотнений.

Развитие техники предъявляет новые, более высокие требования к существующим конструкционным материалам, стимулирует создание новых материалов. С целью уменьшения массы конструкций летательных аппаратов используются, например, многослойные конструкции, сочетающие в себе лёгкость, жёсткостьипрочность. Внешнееармированиеметаллических замкнутых объёмов (шары, баллоны, цилиндры)стеклопластикомпозволяет значительно снизить их массу в сравнении с металлическими конструкциями. Для многих областей техники необходимы конструкционные материалы, сочетающие конструкционнуюпрочностьс высокими электрическими, теплозащитными, оптическими и другимисвойствами.

Т. к. в составе конструкционных материалов нашли своё применение почти все элементы таблицы Менделеева, а эффективность ставших уже классическими для металлических сплавов методов упрочненияпутёмсочетанияспециально подобранноголегирования, высококачественной плавки и надлежащей термической обработки снижается,перспективыповышениясвойств материалов связаны с синтезированием материалов из элементов, имеющих предельныезначениясвойств, например предельно прочных, предельно тугоплавких, термостабильных и т.п. Такие материалы составляют новый класс композиционных конструкционных материалов. В них используются высокопрочные элементы (волокна, нити,проволока,нитевидные кристаллы,гранулы, дисперсные высокотвёрдые и тугоплавкие соединения, составляющие армировку или наполнитель), связуемые матрицей из пластичного и прочного материала (металлических сплавов или неметаллических, преимущественнополимерных, материалов). Композиционные Конструкционные материалы по удельнойпрочностии удельному модулюупругостимогут на 50—100% превосходить стали илиалюминиевые сплавыи обеспечивают экономию массы конструкций на 20—50%.

(дополнительный материал по данному разделу рассеян по всему курсу лекций)

Свойства радиоматериалов

Выбор материала для конкретной задачи в первую очередь определяется совокупностью его электрических, механических, магнитных и физико-химических свойств. Количественно эти свойства оценивают с помощью величин, называемых характеристиками материала.

Механические (прочностные) свойства определяются механическими характеристиками:

- предел прочности на растяжение, Н/м2;

- предел прочности на растяжение, Н/м2; - предел прочности на сжатие, Н/м2;

- предел прочности на сжатие, Н/м2; - предел прочности при статическом

изгибе, Н/м2;

- предел прочности при статическом

изгибе, Н/м2; - относительное удлинение при растяжении,

%;

- относительное удлинение при растяжении,

%;а– ударная вязкость, Дж/м2.

Электрические свойства определяются электрическими характеристиками:

ρ– удельное сопротивление, Ом·м;

ТКρ– температурный коэффициент удельного сопротивления, ед.

![]() ;

;

γ – удельная проводимость, См/м

![]() ;

;

ε – диэлектрическая проницаемость, ед.;

ТКε – температурный коэффициент диэлектрической проницаемости, 1/град;

tgδ – тангенс угла диэлектрических потерь, ед.;

ЕПР– электрическая проницаемость, В/м.

Тепловые свойства определяются тепловыми характеристиками:

ТПЛ– температура плавления, °С, К;

температура размягчения, °С, К;

ТКЛР - температурный коэффициент линейного расширения, 1/град;

λ – коэффициент теплопроводности, Вт/м·град;

теплостойкость (статическая характеристика);

нагревостойкость (динамическая характеристика);

холостойкость (характеристики определяются в пределах каких-либо температур).

Физико-химические свойства определяются физико-химическими характеристиками:

ω – водопоглощаемасть, г/дм2;

υ – гигроскопичность, г/дм3;

тропическая стойкость (устойчивость к комплексному воздействию высоких температур, влажности, биологическому, химическому составу атмосферы);

радиационная стойкость.

Числовые значения перечисленных выше характеристик представляет собой комплекс свойств данного материала, и служат основой для его выбора.

Согласно электрическим и магнитным характеристикам все радиоматериалы можно разделить на 4 группы:

Проводники (ρ < 10-5Ом·м)

Полупроводники (10-5< ρ <107Ом·м)

Диэлектрики (ρ > 107Ом·м)

Магнитные материалы

Но отнесение материала к той или иной группе на основании численного значения какого-либо параметра (ρ, например) будет неверным, так как при этом не учитывается физическая природа электропроводности материала (вид носителей заряд, реакция материала на внешние воздействия и т.д.).

В зависимости от структуры и внешних условий удельное сопротивление может меняться. Например, слоистая аллотропная модификация углерода (графит) – проводник, природная алмазная модификация – диэлектрик, искусственная (с большим количеством примеси) – полупроводник. Классические полупроводники кремний и германий при комнатной температуре – полупроводники, при 0 по Кельвину – стопроцентные диэлектрики, а в сумме с механическим давлением – сверхпроводники.

Проводники– материалы (чаще всего металлы), обладающие высокой электропроводностью, которая обусловлена большим количеством свободных электронов и характеризующиеся отрицательной реакцией удельной проводимости на повышение температуры и легирование.

Полупроводники– материалы, с электронной проводимостью, обладающие меньшей электронной проводимостью, чем проводники, при этом характерна сильная положительная зависимость электропроводности от воздействия внешних энергонесущих факторов и легирования.

Диэлектрики– вещества, обладающие весьма малой электронной проводимостью вследствие большой энергии ионизации атомов. Для них также характерна положительная реакция электропроводности на воздействие внешних энергонесущих факторов, но мало заметная.

Магнитные материалы– вещества, которые под воздействием внешнего магнитного поля способны намагничиваться (то есть приобретать магнитные свойства), при этом магнитными материалами могут быть и проводники, и полупроводники, и диэлектрики.

Общие закономерности токопрохождения в радиоэлектронных материалах

Основы зонной теории твёрдых тел

Сущность зонной теории сводится к тому, что каждый электрон в одиночном возбужденном атоме находится на определённом дискретном энергетическом уровне, так как энергия квантована.

Электроны располагаются вокруг атома в оболочках, которые состоят из электронов с близкими энергиями. Чем дальше от ядра атома оболочка, тем энергия электрона больше. Самая удалённая оболочка атома называется валентной: в ней находятся электроны, имеющие максимально возможную для данного атома энергию (для связанных электронов). Электроны могут изменять свой энергетический статус: приобретать и терять энергию, переходя при этом из одной электронной оболочки в другую. Электроны могут иметь энергию и большую, чем в валентной оболочке, но при этом они становятся свободными от влияния ядра атома и способными к перемещению в объёме вещества.

Рисунок 8.

Постулаты зонной теории

IСвязанные электроны находятся в потенциальной яме атома.

IIЭлектроны имеют дискретный спектр энергий.

IIIНа каждом энергетическом уровне может одновременно находиться не более двух электронов с разными спиновыми моментами.

Картина, представленная на рисунке 8, деформируется при объединении атомов в кристалл.

Рисунок 9

После сближения отдельных атомов на расстояние межатомного взаимодействия образуется потенциальная диаграмма со слитыми и пониженными границами потенциальной энергии между соседними атомами.

Если температура кристалла не рана 0 К, то расстояние между атомами постоянно изменяется, то есть, атомы колеблются. Поэтому в каждый фиксированный момент времени немного отклоняется от изображённой на рисунке 9. При сближении атомов энергия потенциального барьера между ними понижается, а при удалении – повышается. При образовании кластера, состоящего из двух атомов, электронные оболочки этих атомов взаимодействуют между собой, частично перекрываются, при этом фактически возникает ситуация, когда в одной точке пространства находятся уже не 2, а 4 электрона с одинаковой энергией, что противоречит постулату III. Следовательно, при образовании кластера каждый энергетический уровень расщепляется на 2 близко лежащих по оси энергии подуровня. При присоединении третьего – на 3, и так далее. Если мы имеем 1 см3кристаллического вещества, то каждый энергетический уровень будет расщеплён 1022– 1023подуровней (по числу атомов), расстояние между ними находится в пределах 10-16– 10-25эВ.

[ 1 электрон-вольт – энергия, необходимая для перемещения 1 электрона в электрическом поле с напряжённостью 1 вольт]

Энергия 10-25эВ пренебрежимо мала, поэтому считается, что в кристалле каждый энергетический уровень расщепляется в квазисплошную разрешённую для пребывания электронов энергетическую зону.

Рисунок 10.

Рисунок 11.

Условия возникновения и понятие об активационном характере токопрохождения

Существует две причины возникновения макротоков в материалах:

Градиент потенциала

;

;Градиент концентрации

.

.

В соответствии с этими причинами электрический ток, возникающий под действием градиента потенциала, называется дрейфовым, под действием градиента концентрации – диффузионным.

Условия, необходимые для возникновения макро токов:

Наличие свободных носителей заряда: электронов, ионов, активных в зарядовом отношении радикалов.

Способность носителей заряда к перемещению, то есть подвижность.

Как для образования свободного носителя заряда, так и для начала его движения требуется какая-то энергия, причём всегда. Принято различать эти энергии: энергия, необходимая для образования одного свободного носителя заряда – энергия активации носителя заряда; энергия, необходимая для перемещения – энергия активации подвижности.

В том случае, если величина этих энергий пренебрежимо мала, говорят, что имеет место безактивационный механизм образования носителей заряда и подвижности (электропроводности)

-

Материалы

Механизм образования

Механизм подвижности

Металлы

безактивационный

безактивационный

Полупроводники

активационный

безактивационный

Диэлектрики

активационный

активационный

Электролиты

безактивационный

активационный

Чисто безактивационый механизм электропроводности имеют только металлы. Остальные классы веществ имеют электропроводность активационного типа.

Не вдаваясь в механизм движения носителей

заряда, очевидно, что электрический

ток равен произведению числа носителей

заряда на их подвижность:

![]() .

.

Подвижность носителей заряда.

В соответствии с существующими причинами возникновения электрического тока, различают дрейфовую и диффузионную подвижности.

![]() - дрейфовая подвижность – скорость

направленного движения носителя заряда

в результате воздействия на него

внешнего электрического поля с

напряжённостью 1В/см. Размерность

- дрейфовая подвижность – скорость

направленного движения носителя заряда

в результате воздействия на него

внешнего электрического поля с

напряжённостью 1В/см. Размерность![]() .

.

![]() - диффузионная подвижность – скорость

направленного движения носителя заряда

под действием единичного градиента

концентрации. Размерность

- диффузионная подвижность – скорость

направленного движения носителя заряда

под действием единичного градиента

концентрации. Размерность![]() .

.

Рассмотрим, как зависит подвижность от атомарной структуры вещества (материала) и характера токопрохождения.

Для описания дрейфовой подвижности применимы две модели: пролётная и прыжковая.

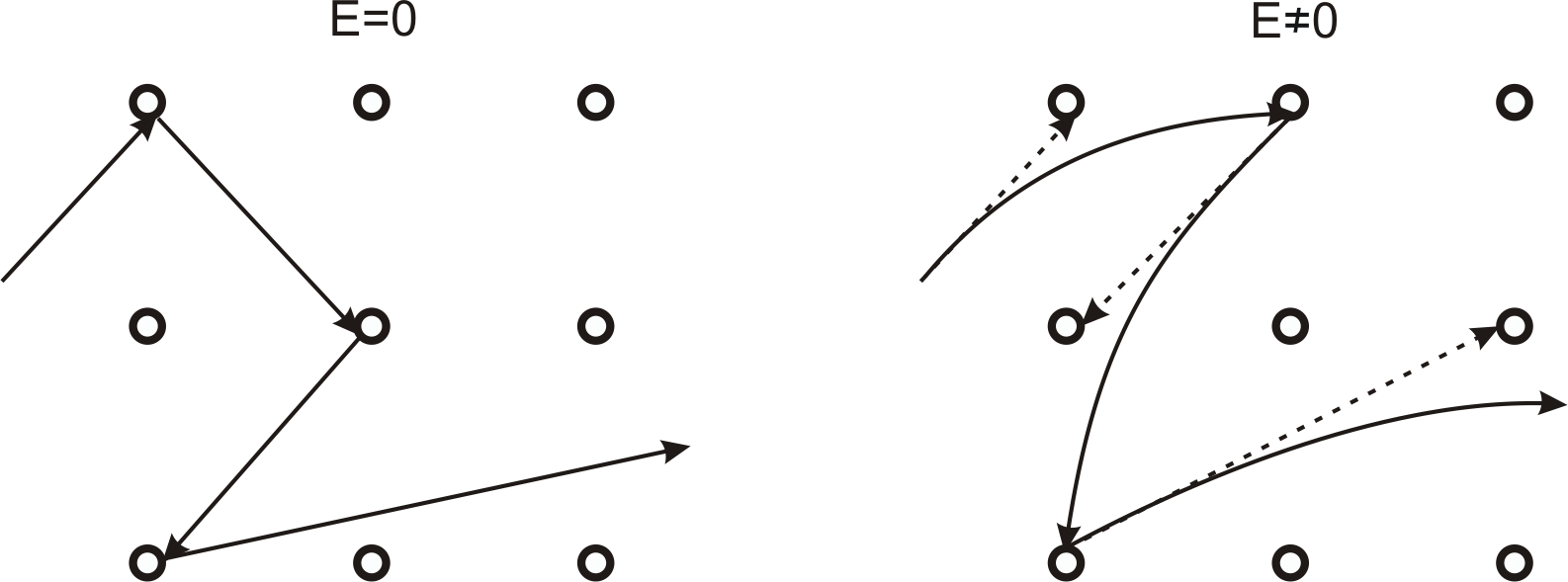

Пролётная модельприменима к веществам, для которых существует понятие длины свободного пробега. Графически можно представить следующим образом:

Рисунок 12.

В движении электронов при наличии Е≠0 возникает отклонение от прямолинейности движения – параболическая траектория движения. При этом очевидно, что направленность всему движению придаёт именно это отклонение в сторону действия электрического поля.

Для дальнейшего изучения нам потребуются следующие понятия:

длина свободного пробега λ;

средняя скорость теплового движения

средняя скорость направленного движения

Допущение: энергия направленного движения носителя заряда гораздо меньше тепловой энергии:

![]() .

.

Следовательно

![]() ,

то есть мы говорим о слабых электрических

полях.

,

то есть мы говорим о слабых электрических

полях.

Согласно допущению очевидно, что

![]() ,

,

то есть приращение скорости, обусловленное действием электрического поля, незначительно.

Для расчёта подвижности необходимо оценить расстояние, которое носитель заряда проходит за одну секунду.

Среднее время пролёта между соударениями

![]() .

.

Тогда количество соударений в 1 секунду

![]() .

.

За время свободного пролёта носитель под действием электрического поля направленно смещается на расстояние N1:

![]() ,

где а – коэффициент,

,

где а – коэффициент,![]() .

.

![]() .

.

Учитывая

![]() элементарных перемещений в одну секунду

можно сказать, что

элементарных перемещений в одну секунду

можно сказать, что

![]() ,

,

![]() ,

,

![]() ,

,![]() .

.

Поскольку

![]() ,

,

итоговое выражение для подвижности примет вид:

![]() .

.

Из него следует два вывода:

Дрейфовая подвижность не зависит от величины напряжённости электрического поля.

Истинная скорость носителя заряда при любых напряжённостях может быть определена по формуле:

![]() .

.

Данное выражение является проявлением закона Ома для микромира.

Прыжковая модель

Применима для описания движения носителей заряда, при котором теряет смысл понятие длина свободного пробега.

Рисунок 13.

Как и в предыдущей модели, введём ограничение:

![]() ,

что говорит о том, что модель справедлива

лишь для малых электрических потерь.

,

что говорит о том, что модель справедлива

лишь для малых электрических потерь.

Электрическое поле не способно непосредственно перенести носитель заряда из одного положения в другое.

Электрическое поле только нарушает симметрию потенциальных диаграмм. Следовательно, вероятности нахождения заряда в различных положениях различны.

Носитель заряда совершает колебательные движения в положении равновесия с частотой

и только благодаря тепловой флуктуации

способен приобрести энергию, достаточную

для преодоления энергетического

барьера, то есть для перехода из одного

равновесного состояние в другое.

и только благодаря тепловой флуктуации

способен приобрести энергию, достаточную

для преодоления энергетического

барьера, то есть для перехода из одного

равновесного состояние в другое.Направленное движение будет обусловлено неодинаковой частотой прыжков вправо и влево, что обусловлено разной высотой энергетических барьеров.

Влево:

![]() ,

вправо:

,

вправо:![]() .

Из этого следует, что скорости перемещения

вправо и влево

.

Из этого следует, что скорости перемещения

вправо и влево![]() и

и![]() будут различными и очевидно, что скорость

направленного движения будет представлять

собой сумму этих скоростей:

будут различными и очевидно, что скорость

направленного движения будет представлять

собой сумму этих скоростей:

![]() .

.

Оценим её величину. Носитель заряда

совершает

![]() колебаний в одну секунду, то есть

принимает

колебаний в одну секунду, то есть

принимает![]() попыток преодолеть барьер. Обозначим

попыток преодолеть барьер. Обозначим![]() и

и![]() - число удачных попыток преодолеть

соответственно правый или левый барьер.

- число удачных попыток преодолеть

соответственно правый или левый барьер.

![]() ;

;

![]() .

.

Тогда разница

![]() определит количество элементарных

шагов направленного движения носителя

в единицу времени:

определит количество элементарных

шагов направленного движения носителя

в единицу времени:

![]() .

.

Необходимо разложить полученное выражение в ряд. Используем допущение, которое мы приняли в начале – о малости энергии электрического поля и разложим экспоненты в ряд с ограничением двумя членами разложения:

![]() .

.

Поскольку величина каждого шага составляет b, то скорость насителя

![]() .

.

![]() .

.

Из полученной зависимости можно сделать выводы:

Скорость направленного движения (подвижность) не зависит от напряжённости электрического поля.

Истинная скорость вычисляется по формуле:

![]() .

.

Диффузионная подвижность носителей заряда.

Предположим, что в материале искусственно поддерживается градиент концентрации вида:

Рисунок 14.

Возникает поток Z.

![]() ,

,

где D– коэффициент

диффузии,![]() .

Знак минус в выражении говорит о том,

что диффузия идёт в сторону уменьшения

концентрации.

.

Знак минус в выражении говорит о том,

что диффузия идёт в сторону уменьшения

концентрации.

Отсечём на графике слой вещества с толщиной 1см и со средней концентрацией носителей заряда Nи введём понятие средней диффузионной скорости носителя:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Из полученной зависимости можно сделать вывод:

В отличие от дрейфовой подвижности, диффузионная зависит от причины, вызывающей направленное перемещение носителей заряда, то есть от концентрации. Чем меньше концентрация, тем скорость диффузионного движения больше.

Количество носителей заряда.

Для безактивационного механизма образования носителей заряда, который имеет место в металлах и электролитах. Энергия, необходимая для активации, мала (10-19эВ). Поэтому в них число носителей заряда определяется в основном количеством атомов в единице объёма.

Что касается активационного механизма

образования носителей заряда, то здесь

существует другая система подсчёта,

которая опирается на квантовую

статистику. Предположим, что для

образования носителей необходимо

затратить энергию

![]() .

Количество нейтральных атомов и молекул,

которые могут быть превращены в ионы

составляетN0в

1см3. Тогда без учёта процесса

гибели носителей заряда число атомов,

которые могут претерпеть акт ионизацииNбудет определяться:

.

Количество нейтральных атомов и молекул,

которые могут быть превращены в ионы

составляетN0в

1см3. Тогда без учёта процесса

гибели носителей заряда число атомов,

которые могут претерпеть акт ионизацииNбудет определяться:

![]() ,

где А – коэффициент пропорциональности,

зависит от материала (1…3).

,

где А – коэффициент пропорциональности,

зависит от материала (1…3).

![]() ;

;

![]() .

.

Рисунок 15.

Возьмём на этой прямой 2 точки

![]() ;

;

![]() ;

;![]() ;

;

.

.

Зависимость изменения концентрации носителей заряда от температуры, построенная в логарифмических координатах, определяет величину энергии ионизации данного материала через угол наклона данной прямой.

[Для полупроводников

![]() - ширина запрещённой зоны]

- ширина запрещённой зоны]

Вывод основного уравнения электропроводности вещества.

Макроскопический подход

Рассмотрим опыт по схеме, изображённой на рисунке 16.

Рисунок 16.

![]() ,

гдеR– коэффициент

пропорциональности сопротивления

цепи.

,

гдеR– коэффициент

пропорциональности сопротивления

цепи.

Из опыта известно:

![]() ,

где

,

где![]() - коэффициент пропорциональности

удельного сопротивления.

- коэффициент пропорциональности

удельного сопротивления.

Введём искусственно ещё одну величину:

![]() - удельная проводимость.

- удельная проводимость.

Вывод: R,![]() и

и![]() - экспериментально измеряемые величины

опыта, которые не дают представления

о природе токопрохождения и не раскрывают

взаимосвязь между величиной тока и

структурой вещества.

- экспериментально измеряемые величины

опыта, которые не дают представления

о природе токопрохождения и не раскрывают

взаимосвязь между величиной тока и

структурой вещества.

.

.

Микроскопический подход

Рассмотрим процесс прохождения тока с молекулярно-атомарной позиции.

Рисунок 17

Предположим, что в 1 см3данного

проводника находитсяNносителей заряда. Они перемещаются по

проводнику со средней скоростью

направленного движения![]() .

При этом очевидно, что в течении одной

секунды через любое сечение проводника

пройдёт количество зарядов, находящееся

с объёме между двумя сечениями, отстоящими

друг от друга на расстояние, равное

.

При этом очевидно, что в течении одной

секунды через любое сечение проводника

пройдёт количество зарядов, находящееся

с объёме между двумя сечениями, отстоящими

друг от друга на расстояние, равное![]() .

.

![]() .

.

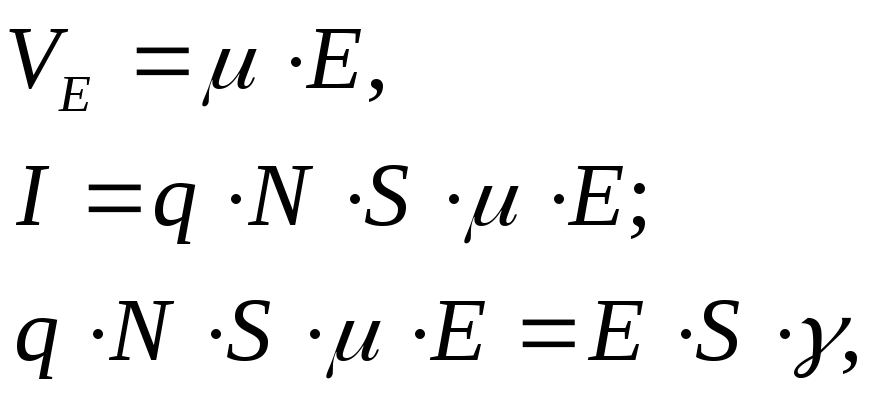

Согласно результатам, полученным в разделе, посвящённом подвижности, -

![]() - основное уравнение электропроводности

вещества.

- основное уравнение электропроводности

вещества.

В этом случае, если в материале имеется не один тип носителей заряда, а n–

![]() .

.

Материалы электронной техники.

Проводящие материалы (проводники)

В настоящее время не существует общепринятой классификации проводниковых материалов. В физике, химии и технике проводящие материалы (как и все другие) классифицируются по различным признаками.

Приведём одну из возможных классификаций по нескольким признакам: состав, функции, проводимость.

Далее эти группы можно разбить на более мелкие, используя другие признаки классификации.

Механизм прохождения тока по металлам обусловлен движением свободных электронов, следовательно, проводники являются материалами с электронной проводимостью (первого рода). Проводниками второго рода называются электролиты, представляющие собой растворы кислот и щелочей.

Электропроводность металлов обусловлена наличием большого числа свободных электронов. Согласно классической теории Друде-Лоренца, электроны в металлах обобществлены в некий единый электронный газ. Данная теория хорошо действует в диапазоне эксплуатационных температур, однако, при температурах, близких к 0 К и в зонах плавления, она не работает: описывая поведение электронов газовыми законами, теория утверждает, что все электроны должны лишиться своей энергии, а металлы при этом перестанут проводить электрический ток, что не верно. Поэтому в настоящее время электропроводность металлов принято описывать по законам квантовой статистики Ферми-Дирака, которая утверждает:

![]() ,

,

где е – заряд электрона;

n- концентрация электронов;

![]() - длина свободного пробега;

- длина свободного пробега;

h– постоянная Планка.

С точки зрения зонной теории твёрдого тела металлы представляют собой вещества, у которых валентная зона смыкается с зоной проводимости (может быть, перекрывается), то есть запрещенная зона отсутствует, что обуславливает лёгкость возникновения свободных носителей заряда.

В зонной диаграмме металла присутствует уровень Ферми, для металлов он определяется как верхний заполненный энергетический уровень при абсолютном нуле по кельвину (то есть электроны теряют свою энергию, но они не падают на нулевой энергетический уровень, а занимают низшие энергетические уровни). Электроны как наиболее подвижные элементарные частицы в материале являются главными носителями энергии, причём не только электрической но и тепловой. Следовательно, чем больше электронов и чем выше электропроводность материала, тем выше теплопроводность, что подтверждается законом Лоренца:

![]() ,

,

где

![]() - удельная теплопроводность,

- удельная теплопроводность,

![]() - число Лоренца (является постоянной

для материала).

- число Лоренца (является постоянной

для материала).

Температурная зависимость электропроводности металла.

Рисунок 18

Iзона. Пунктиром обозначена кривая для идеального металла. На практике:

Металл приобретает постоянную и весьма малую величину удельного сопротивления

Металл переходит в состояние сверхпроводимости при ТСВ.

IIзона. Нелинейность характеристики выражается уравнением

![]() ~

~![]() ,n=1…5

,n=1…5

IIIзона – линейный участок, зона эксплуатационных температур.

IVзона располагается вблизи температуры плавления ТПЛ. Большая часть металлов резко скачком увеличивает своё удельное сопротивление. Однако некоторые (висмутVi, галлийGa) – уменьшают. Это связано с особенностями кристаллической решётки.

Vзона для большинства металлов характерна увеличением удельного сопротивления.

![]() ,

где

,

где![]() - удельное сопротивление при нормальных

условиях (Т=0°С, р=765 мм рт. ст.)

- удельное сопротивление при нормальных

условиях (Т=0°С, р=765 мм рт. ст.)

Материалы высокой проводимости

К ним принято относить проводники с удельным сопротивлением в нормальных условиях не более 0,1 мкОм·м. Наибольшее применение в микроэлектронике находят медь Cu, алюминийAl, сереброAg, золотоAu. Рассмотрим их подробнее.

Медь Cu.

Обладает преимуществами:

Малое удельное сопротивление (занимает второе место после серебра);

Достаточно высокая механическая прочность;

Удовлетворительная стойкость к коррозии;

Хорошая обрабатываемость, высокая технологичность;

Относительная лёгкость пайки и сварки, слабая растворимость в припое.

Способ получения меди сводится к последовательной серии плавок из руды типа сульфида меди с интенсивным кислородным дутьём.

Марки меди: МТ – медь твёрдая, негартованная; ММ – медь мягкая, гартованная.

Стандартная медь имеет удельное

сопротивление

![]() =0,01724

мкОм·м.

=0,01724

мкОм·м.

В качестве проводников в России используется медь марок М1 (99,9% Сu, не более 0,08% кислорода), М0 (99,95%Cu, не более 0,02% кислорода) и М00 (99,99%Cu).

Удельная проводимость меди весьма чувствительна к примеси:

0,5% Zn,Cd,Ag– уменьшает проводимость на 5%

0,5% Ni,Al,Sn– уменьшает проводимость на 25-40%

0,5% Be,As,Fe,P,Si– уменьшает проводимость более чем на 55%.

Однако многие примеси, оказывая столь негативное воздействие на проводимость, увеличивают механическую прочность.

Недостатком является подверженность атмосферной коррозии.

Применение. Медь – основной проводящий материал электроники. Из неё изготавливают провода, кабели, шины, экраны, детали магнетронов, фольгированные текстолит и гетинакс. Порошок меди используют для проводящих паст и для создания скользящих меднографитовых контактов.

Алюминий Al.

Основное преимущество: не смотря на

то, что алюминий имеет существенно

большее удельное сопротивление (![]() ),

он в 3,5 раза легче, следовательно,на

единицу массы удельная проводимость

алюминия в 2 раза выше.

),

он в 3,5 раза легче, следовательно,на

единицу массы удельная проводимость

алюминия в 2 раза выше.

Алюминий чаще встречается в природе и значительно более дёшев.

Недостатки:

Низкая (относительно меди) механическая прочность, высокая ломкость;

Плохая технологичность пайки и сварки.

Получают из глинозёма Al2O3в расплаве криолитаNa3AlF6при Т=950°С с использованием большого количества электричества.

Для электротехнических целей используют

алюминий технической чистоты, содержащий

0,5% примеси марки АЕ, удельное сопротивление

![]() =0,028

мкОм·м;

=0,028

мкОм·м;

А97 содержит 0,03% примеси, применяется для изготовления фольги, электродов и корпусов конденсаторов.

А999 содержит 0,001% примеси, используется в микроэлектронике для металлизации микросхем.

Примеси так же сильно сказываются на электропроводности алюминия.

0,5% Ni,Si,Zn,Fe,As– уменьшает проводимость на 2-3%;

0,5% , Cu,Ag,Mg– уменьшает проводимость на 5-10%;

0,5% V,Ti,Mn– уменьшает проводимость очень сильно.

Алюминий химически очень активный металл. Пленка Al2O3, препятствующая взаимодействию со средой, имеет как положительное, так и отрицательное влияние: затрудняет пайку и сварку, но может выполнять функции природной электрической изоляции. При толщине плёнки 0,03 мм пробивное напряжение составляет 100В, 0,04 мм – 250В.

ЗолотоAu и серебро Ag

Обладают массой достоинств:

Низкое удельное сопротивление;

Высокая химическая стойкость;

Очень высокая технологичность: хорошо паяются, свариваются; пластичны.

Недостатки:

Высокая стоимость;

Оба (особенно золото) обладают низким сопротивлением абразивному воздействию;

Высокая пористость в тонких слоях, что обуславливает невозможность использования в качестве проводников в микроэлектронике;

Золото сильно растворяется в припое ПОС.

Несмотря на всё это, золото находит применение и в микроэлектронике, и в электронике как материал неподвижных контактов. Серебро применяется как материал подвижных контактов.

На основе этих металлов изготавливают проводящие пасты, припои: серебряный ПСр Тпл > 400°С; SAC(оловоSn, золотоAu, медьCu).

Проводящие пасты.

Применяются в толстоплёночных микросхемах, в частности, для изготовления микросборок.

Представляют собой сильно измельчённые порошки основных компонентов (металлов) в смеси со связующими, стеклообразными или полимерными наполнителями и присадками, регулирующими свойства.

[Пастам присуще свойство - тиксотропность – способность менять текучесть под давлением]

Основные требования к материалам паст (устаревшие – только для паст, которые имеют в качестве фритты стеклообразный наполнитель):

Способность к пайке (к современным не относится);

Сопротивляемость выщелачиванию (к современным не относится);

Способность образовывать сварные паяные контакты термокомпрессионным ультразвуковым методом;

Сопротивляемость старению (относится и к современным пастам);

Сохранение в процессе обработки формы и поперечных размеров;

Хорошая адгезия;

Сопротивляемость миграции под действием полей и окружающей среды;

Низкая стоимость.

Ранее в качестве проводящих паст широко использовались пасты на основе золота, сплавов платины и золота, золота и палладия, серебра. Все они обладали как достоинствами, так и недостатками, но являлись дорогими.

Наиболее дёшевы – на основе серебра, но они подвержены миграции и коррозии при отсутствии герметизации.

В настоящее время большое распространение получили пасты с полимерными наполнителями на основе алюминия, меди и углерода. Они имеют ряд достоинств по сравнению с вышерассмотренными: дёшевы, имеют температуру вжигания значительно ниже (около 600°С для алюминиевых, для углеродистых – определяется полимером); достаточная, хотя и меньшая, электропроводность (пасты на основе углерода, которые обладает низкой электропроводностью, используются для МОП, КМОП микросхем, так как большее значение имеют не токи, а потенциалы в материале).

Явление сверхпроводимости.

У многих металлов и сплавов при температуре, близкой к 0К, наблюдается резкое уменьшение удельного сопротивления не до 0, но до очень малой величины. Измерить в настоящее время её невозможно, но оценочное значение составляет 10-25Ом·м, что в 1017раз больше чем у меди.

Температура перехода в сверхпроводящее состояние называется температурой сверхпроводимости. Впервые сверхпроводящее состояние было получено у ртути Hgпри Тсв=4,2К. Все сверхпроводники, имеющие Тсв<4,2К называются сверхпроводниками первого рода, а Тсв>4,2К – второго.

Большинство металлов, переходящих в сверхпроводящее состояние, являются сверхпроводниками первого рода, что для практического использования не пригодно.

Хорошие проводники при комнатной температуре - медь, алюминий, золото - никогда не переходят в состояние сверхпроводимости.

Среди сверхпроводников второго рода 13 элементов периодической системы: германий, теллур, селен, кремний под воздействием высокого давления, интерметаллические соединения и сплавы (около 2000 соединений). Среди сплавов наиболее высокой Тсв обладают соединения ниобия (Nb3Ge– Тсв=24K). Наиболее распространёнными являются сверхпроводники керамического типа – хрупкие неметаллические материалы, которые промышленностью выпускаются в виде некой гибкой основы (ленты, проволоки) из хорошего проводника с покрытием из сверхпроводящей керамики.

Применяются в физике сильных магнитных полей, в синхрофазотронах, ускорителях частиц, МГД-генераторах, криотронной вычислительной технике.

Теория сверхпроводимости

Теория БШК (Бардин, Купер, Шиффер, США).

Предположим, что по объёму кристаллического тела движется электрон. При высоких температурах электрон совершает хаотичное движение, сопровождающееся частыми столкновениями с ионами кристаллической решётки. При низких температурах число столкновений существенно уменьшается, однако, взаимодействие электрона с кристаллической решёткой не механическое, а электромагнитное (кулоновское). Поэтому электрон, перемещаясь в решётке, вызывает фонон. Атомы за счёт притяжения ядра к электрону пусть очень незначительно, но смещаются от положения равновесия (рисунок 19).

Рисунок 19.

При низких температурах электроны перестают быть «индивидуалистами»: они объединяются в куперовские пары, двигаясь строго друг за другом. Между ними нет непосредственной связи, но есть косвенная. Первый электрон порождает фонон, возбуждая кристаллическую решётку, а второй, двигаясь вслед за первым, поглощают энергию этого фонона. Таким образом суммарное воздействие движения электронов на кристаллическую решётку равно нулю.

Проводниковые материалы высокого сопротивления

К ним относятся металлы и сплавы, у которых значение удельного сопротивления в нормальных условиях составляет не менее 0,3 мкОм·м.

Основная область применения – создание резисторов.

Функции резисторов: регулирование и распределение электроэнергии между цепями и элементами схем. Кроме того, огромное количество резисторов служит для преобразования неэлектрических величин в электрические: термо-, фото-, тензорезисторы.

Требования к резистивным материалам весьма различны. Можно выделить ряд общих требований, которые характерны для большинства резистивных материалов:

Высокое удельное сопротивление;

Малый по величине ТКρ;

Материал должен обладать стабильностью, то есть минимальным дрейфом удельного сопротивления под действием различных факторов, а так же во времени;

Материал должен обладать совместимостью с другими конструктивными и электротехническими материалами;

Химическая устойчивость;

Технологичность.

Углерод С

Используется в дискретных резисторах в виде тонких плёнок на керамическом основании. Получают путём термического разложения тяжёлого углеводорода (гептан С7Н16). При температуре около 1400К происходит разложение с выделением пиролитического углерода, который близок к графиту: ρ=1 мОм·см, ТКρ=(-2…-4)10-41/К. Обладает высокой стабильностью, низким ТКρ и низкой стоимостью. Но номинал таких резисторов не превышает 100 кОм.

Стабильность ТКρ можно повысить путём легирования бором (2-5%). Боруглеродистые резисторы являются прецизионными с отклонением номинала менее 0,5%.

Ограничение применения: углерод никогда не используют в качестве материала интегральных резисторов, так как он обладает низкой адгезией: даже при очень высоких температурах давление собственных паров в вакууме мало.

Только с появлением углеродистых паст он вернулся в толстоплёночную технологию (чип-резисторы).

Тантал Та

Тугоплавкий переходный металл в чистом виде обладающий низким удельным сопротивлением. Удельное сопротивление тантала резко повышается при его насыщении азотом и может достигать 250 Ом·см. Немаловажно, что ТКρ≤10-51/К.

При окислении тантала получим отличный диэлектрик Та2О5.

В микроэлектронике тантал довольно часто применяется в комплексной танталовой технологии.

Хром Cr

Главное достоинство – высокие адгезионные характеристики. Обладает одним из самых высоких удельных сопротивлений для чистых металлов, химически стоек, широко распространён в природе.

Хром - основной резистивный материал для изготовления низкоомных резисторов в микроэлектронике.

Плёнки хрома получают путём вакуумного испарения из вольфрамовых и молибденовых лодочек.

![]() Ом/□

[Ом делённый на квадрат].

Ом/□

[Ом делённый на квадрат].

Образует сплошную плёнку толщиной 0,1-0,5 мкм.

ТКρ≤10-41/К.

Хромсилицидные сплавы и композиции

Повышенным удельным сопротивлением обладают сплавы, которые образуют между компонентами интерметаллические соединения. Среди них особое место занимают силициды – сплавы металлов с кремнием (около 60 металлов) Наиболее высокое сопротивление имеют силициды хрома и железа: CrSi,FeSi2. Именно они используются в качестве высокоомных резистивных материалов.

В технологии микроэлектроники предпочтительно использовать один резистивный материал на всю микросхему. Однако зачастую это невозможно (если разброс номиналов слишком велик). Нередко используют два, реже более двух, материалов: в качестве низкоомного – хром, высокоомного – силицид хрома.

Промышленность выпускает около 15 силицидов. Наибольшее распространение получили три из них:

РС3001 30% Cr, 1%Fe, остальное –Si;

РС3710 37% Cr, 10%Ni, остальное –Si;

Сплав №3 17% Cr, 14%Fe, остальное –Si;

Удельное поверхностное сопротивление этих сплавов

![]() Ом/□;

Ом/□;

ТКρ<10-41/К.

В технологии силицидов большое значение приобретает кислород: кремний относительно легко взаимодействует с кислородом, образует SiO2– диэлектрическую плёнку на границах зёрен. Это приводит к повышению удельного сопротивления и к существенному изменению ТКρ. Во избежание этого, необходимо быстро изолировать готовые плёнки.

Силицидные сплавы наносят на основание (подложку) методом взрывного испарения: гранула 40-70 мкм силицида падает на нагретый до высокой температуры испаритель и происходит мгновенное испарение.

Если резистивным материалам необходимо работать при повышенной температуре, то нередко используют сплавы на основе меди.

Манганин

86% Cu, 12%Mn, 2%Ni

ρ≤0,48 мкОм∙м

ТКρ в рабочем диапазоне температур (-100…200˚С) составляет 5∙10-61/К.

Это сплав с желтоватым оттенком хорошо обрабатываемый механически: можно вытянуть в проволоку диаметром до 0,02 мм.

Для стабилизации параметров его подвергают обжигу после изготовления в вакууме.

Является основным материалом для изготовления катушек стрелочных измерительных приборов, прецизионных проволочных резисторов.

Константан

60% Cu, 40%Ni

ρ ≤ 0,52 мкОм∙м

ТКρ в рабочем диапазоне температур (до 500˚С) составляет - 5∙10-61/К.

Содержание никеля соответствует примерно максимуму ρ и минимуму ТКρ.

Хорошо обрабатывается, так же пластичен как манганин.

ТКρ имеет низкое значение и знак «-» (так как не чистый металл, а сплав).

Применяется для изготовления реостатов, как материал в особо нагруженных резисторах. На поверхности константана при нагреве образуется оксидная плёнка, обладающая электроизоляционными свойствами.

Ещё большую рабочую температуру имеют сплавы никеля и хрома – нихромы.

Марка Х20Н80 содержит 20-23% Cr, 75-78%Ni, 1,5%Mn, небольшой процентFe. Рабочая температура достигает 1100˚С. Область применения – электронагревательные приборы.

Сплавы для термопар

|

Копель |

56% Cu, |

44% Ni |

|

Алюмель |

95% Ni, |

+Al, Si, Mn |

|

Хромель |

90% Ni, |

10% Cr |

|

Платинородий |

90% Pt, |

10% Rh |

Для различных температур применяются разные пары материалов:

|

платинородий-платина |

до 1600˚С |

|

хромель-алюмель |

до 900-1000˚С |

|

железо-константан, железо-копель, хромель-копель |

до 600˚С |

|

медь-константан, медь-копель |

до 350˚С |

Температура плавления не является главным фактором применения сплава.

Главными же являются:

Изменение параметров сплава, перераспределение компонентов внутри сплава (миграция).

Химическая активность.

Коэффициент термоЭДС (чем он больше для пары, тем ниже температура применения).

Преимущества использования термопар при измерении температуры: простота; точность, независящая ни от чего, несмотря на то, что состав сплава сильно влияет на коэффициент термоЭДС. Любую термопару градуируют, а затем используют эту кривую.

Недостаток – контактный способ измерения (погрешность зависит от размера термопары).

Полупроводниковые материалы

Полупроводники – материалы с электронной проводимостью, удельное сопротивление которых лежит в пределах между удельными сопротивлениями металлов и диэлектриков. Главным определяющим фактором при отнесении материала к разряду полупроводников является сильная положительная зависимость от внешних энергонесущих факторов (температура, освещённость, давление, радиация), сильная зависимость удельного сопротивления от степени легирования.

С точки зрения зонной теории твёрдого тела, полупроводника имеют неширокую зону запрещённой энергии между валентной зоной и зоной проводимости. Эта запрещённая зона оказывает значительное влияние на свойства полупроводников. Условно можно сказать: запрещённая зона составляет 0,3 – 3 эВ при комнатной температуре (ширина запрещённой зоны слегка изменяется в зависимости от температуры).

Электропроводность полупроводниковых материалов

Собственными полупроводниками называют вещества, в которых при данной температуреможно пренебречь влиянием примеси.

Полупроводник при температуре близкой к 0 К ведёт себя как абсолютный диэлектрик, так как все электроны находятся в валентной зоне, намертво привязанные к атому кристаллической решётки, и, следовательно, не способны к перемещению. Однако при повышении температуры существует статистическая вероятность того, что за счёт тепловых колебаний решётки появятся электроны, приобретшие энергию, достаточную для отрыва от атома, то есть для перехода через запрещённую зону, при этом возникает пара свободных носителей заряда, способных к перемещению.

Дырка не элементарная частица, а некая физико-математическая модель, применяемая для описания отсутствия электрона возле атома. Так же как и электроны, дырки под действием электрического поля могут перемещаться по объёму материала

Рисунок 20.

За счёт лёгкого обменного взаимодействия, обусловленного перекрытием электронных оболочек соседних атомов, электрон может от одного атома перейти к другому на вакантное место без приобретения дополнительной энергии, то есть связанный электрон без перехода в зону проводимости переходит от одного атома к другому.

В данном случае перемещение дырки представляет собой движение электронов, только связанных.

Движение свободного электрона подчиняется

законам, описываемым с помощью понятия

длина свободного пробега

![]() .

В тоже время, перемещение связанного

электрона (дырки) за каждый элементарный

шаг осуществляется на межатомное

расстояниеb. Поскольку

.

В тоже время, перемещение связанного

электрона (дырки) за каждый элементарный

шаг осуществляется на межатомное

расстояниеb. Поскольку![]() >b, то, следовательно,

>b, то, следовательно,![]() .

.

![]() .

.

Это говорит о том, что параметры движения электрона и дырки различны, и мы вынуждены рассматривать их как разные носители заряда.

Параллельно с процессом генерации в материале идёт процесс рекомбинации.

Рекомбинация – процесс потери электроном энергии и перехода его в связанное состояние.

Генерация и рекомбинация происходят параллельно, так как речь идёт о большом количестве носителей заряда (статистические понятия).