Lektsia_2

.pdfЛекция 2 «Монтаж, демонтаж и транспортирование»

2.1 Монтаж и демонтаж

Демонтажно-монтажные работы выполняют в связи с необходимостью транспортирования машин, которые выходят за габариты железнодорожного и автомобильного подвижного состава.

В основу передовой технологии монтажных работ современными скоростными методами положены некоторые общие принципы: деление процесса на подготовительные, демонтажно-монтажные и заключительные работы, плановость, поточность, полное использование основных и вспомогательных механизмов, в том числе средств малой механизации.

Подготовительные работы, занимающие до 50 % времени от всех монтажных работ состоят из подготовки документации, разработки схем и технологических процессов монтажа, демонтажа, отгрузки и разгрузки машин, подлежащих монтажу и демонтажу, общего осмотра и проверки комплектности, подготовки к производству работ, частичной пригонки деталей и сборочных единиц, приемки строительных работ (фундаментов, рельсовых путей и др.).

Демонтажно–монтажные работы состоят из установки и размещения на площадке такелажного оборудования; выполнения такелажных операций, связанных с подъемом, перемещением, установкой и креплением машины; окончательной сборки и комплектования машины.

Заключительные работы – окончательная наладка машин, их испытание без нагрузки и под нагрузкой, а также ввод смонтированных машин в эксплуатацию.

Машины, используемые в транспортном строительстве, могут монтироваться следующими способами: постепенным наращиванием, постепенным подращиванием и крупноблочным способом.

При способе постепенного наращивания сборочные единицы машин постепенно монтируют на ранее смонтированные сборочные единицы. Способ постепенного подращивания заключается в том, что сборочные единицы машин, которые в результате монтажа должны находиться на верхней отметке, собирают внизу, а затем поднимают их на высоту, позволяющую подвести под них очередные нижележащие сборочные единицы.

Крупноблочный способ заключается в том, что параллельно собирают укрупненные блоки с последующим монтажом из них машины. Этот способ наиболее прогрессивен и обеспечивает выполнение монтажа в относительно короткие сроки.

Монтаж основных элементов. Разметочные работы и монтаж основных элементов машин, несмотря на разнообразие конструкций и технологических схем этих машин, имеют много общего.

Несоосность муфт вызывает радиальные нагрузки, которые приводят к дефектам подшипников и муфт. Во избежание этого допуск на отклонение муфт следует выдерживать весьма строго.

Посадку полумуфт и втулок зубчатых полумуфт осуществляют с натягом, величина которого приводится на чертеже. Посадку производят напрессовкой или с предварительным нагревом. Соединительные пальцы и болты после центрирования полумуфт окончательно затягивают и проверяют надежность их крепления.

Пальцы устанавливают во втулочно-пальцевые муфты последовательно по одному. После установки каждого пальца проверяют смещение одной полумуфты относительно другой. Если после установки какого-то пальца смещения нет, это означает, что палец не имеет зазора. После выполнения проверочных работ затягивают и стопорят гайки.

Редукторы и электродвигатели монтируют способом постепенного наращивания или крупноблочным способом. При первом способе на подготовленном основании-раме вначале монтируют редуктор. Раму предварительно выверяют по оси и высотным отметкам на фундаменте, закрепляют на анкерных болтах и заливают бетоном, если она не является составной частью металлоконструкции машины. Положение редуктора выверяют по рабочему валу привода (муфте) с применением прокладок. Электродвигатель устанавливают на раму с проверкой соосности его вала редуктора (муфты) в той же последовательности, что и редуктор.

Металлоконструкции поступают на место монтажа расчлененными на отдельные составные элементы. В зависимости от габаритных размеров их собирают на специальной площадке или объекте монтажа машины. Элементы металлоконструкций и особенно их стыки перед монтажом должны быть тщательно очищены от грязи, снега и коррозии.

Укрупнение элементов металлоконструкций в ходе монтажа ограничивается грузоподъемностью монтажного оборудования, а также жесткостью и прочностью самой конструкции. Укрупненный элемент при установке не должен деформироваться под действием своей массы. Поэтому укрупнять тяжелые или негабаритные элементы металлоконструкций целесообразнее непосредственно у места монтажа или в зоне действия кранов, где подъем элементов максимально облегчен.

При монтаже металлоконструкций монтажные стыки закрепляют временными соединениями на болтах с применением сборочных пробок.

Значительная часть машин поступает к месту эксплуатации в собранном виде (бульдозеры, грейдеры, катки и др.).

Обычно демонтируют экскаваторы большой массы, тяжелые путевые машины (струг-снегоочиститель, звеньевой путеукладчик, погрузочный кран для рельсовых звеньев и др.), а также башенные краны.

Перед транспортированием струга-снегоочистителя по железной дороге оба главных крыла поднимают до габаритных отметок, закрепляют их и стягивают стяжками, фиксируют стропами корни главных крыльев и откосные крылья, поднимают кюветную часть крыла и балластное крылышко закрепляют на крыле, закрепляют все стопоры, перекрывают разобщительные краны у столов управления и кран, соединяющий воздушный запасный резервуар с пролетной трубой.

Звеньевые путеукладчики для перевозки в составе поезда устанавливают в транспортное положение. У некоторых машин этого типа фермы опускают и сдвигают в направлении продольной оси (назад от рабочего положения) для вписывания по высоте и ширине в габарит подвижного состава. С этой целью поднимают грузовой лебедкой и закрепляют на штырях–стойках две специальные стойки, оборудованные роликами и захватными приспособлениями; прикрепляют крановую тележку и ослабляют в головках поперечных балок болты крепления фермы; тяговой лебедкой передвигают ферму до совпадения по вертикали середины пролета с поперечной осью платформы и закрепляют ее болтами. Для создания большей жесткости всей крановой конструкции и предотвращения раскачивания по диагонали устанавливают специальные крановые Г–образные стойки, опускают стрелы до предельно нижнего положения при помощи винтов стоек.

В опущенном положении стрелы устанавливают вдоль крана и закрепляют. Кабину управления крановыми механизмами перекатывают по рельсам на середину платформы крана, где оно после фиксации стяжками служит опорой для обеих стрел, которые закрепляют на ее крыше. Стойки ограждения укладывают вдоль платформы, а съемную кабину управления моторной платформой снимают и устанавливают на платформе крана.

2.2 Транспортирование

Время, затрачиваемое на транспортирование машин, оказывает существенное влияние на их годовое использование. Применяют следующие способы транспортирования: своим ходом, на буксире, безрельсовым транспортом, по железной дороге, водным путем. При выборе способа учитывают время транспортирования, конструкцию машины, ее массу и габаритные размеры, наличие и состояние транспортных средств и дорог, а также расстояние. Правильная оценка этих факторов позволяет выбрать наилучший способ транспортирования, обеспечивающий сохранность машины, наименьшие затраты времени и средств.

Для целесообразного выбора способа используют либо стоимостной, либо временной критерий эффективности. При использовании стоимостного критерия минимизируют величину денежных затрат по формуле

4 |

|

Стр=∑Сi→min |

(2.1) |

i=1

В том случае, если используется временной критерий, минимизируют продолжительность транспортирования, т.е.

4 |

|

tTP=∑ti→min, |

(2.2) |

i=1

где Стр и tтр - себестоимость и продолжительность транспортирования машины на заданное расстояние, погрузки машины на транспортные средства и выгрузки с них; подготовки машины к транспортированию (частичный

демонтаж и последующей монтаж, крепление на транспортных средствах), доставки машины к месту погрузки на транспортные средства и месту выгрузки.

Машины на колесном ходу можно транспортировать на различные расстояния. Гусеничные машины, за исключением тракторов, рассчитаны для передвижения лишь в пределах фронта работ. В отдельных случаях транспортирование этих машин допускается на расстояние 12–20 км. В противном случае наблюдается значительный расход моторесурсов двигателей и износ механизмов трансмиссии и ходовой части. Транспортирование машин на железнодорожном ходу особых затруднении не вызывает и осуществляются по рельсам на буксире или своим ходом.

Наиболее эффективных оказывается транспортирование машин на тяжеловозах – прицепах (трейлерах). В этом случае машину доставляют непосредственно к объекту строительство без демонтажа и перегрузочных операций. Однако этот способ можно применять только при наличии хороших дорог с достаточно твердым покрытием и с мостовыми переходами, обеспечивающими пропуск тяжело нагруженного прицепа. Основными факторами, определяющими экономичность использования автомобильного транспорта для этих целей (по сравнению с железнодорожным), являются дальность транспортирования, количество перегрузочных операций и грузоподъемность автотранспорта. Кроме того, следует иметь в виду, что при транспортировании автомобильным транспортом сокращаются его сроки: по железной дороге груз доставляется на расстояние 100 км в среднем за 2 дня, а автотранспортом – за 3 - 4 ч.

Для достижения нужной эффективности транспортирования машин по грунтовым и автомобильным дорогам необходимо выполнить следующие подготовительные работы:

определить маршрут и порядок движения транспорта и, если необходимо, согласовать это с дорожными организациями и Государственной автомобильной инспекцией;

при необходимости выслать бригаду обеспечения движения; установить тип и количество транспортных средств;

наметить способ погрузки машин, выбрать оборудование для выполнения этой работой;

надежно закрепить машину на транспортном средстве; предусмотреть необходимое оборудование для разгрузки машины.

Транспортные средствами при этом способе служат бортовые автомобили, автотягачи и прицепы-тяжеловозы (трейлеры). Скорость движения их при транспортировании – 40 км/ч.

На прицепы - тяжеловозы машины грузят при помощи лебедок и тягачей или своим ходом. Для погрузки машины в кузов автомобиля используют краны, лебедки и т.п.

Погруженная на прицеп машина должна быть надежно закреплена на площадке прицепа при помощи уголков, деревянных брусьев и проволочных растяжек.

При транспортировании машин по грунтовым и автомобильным дорогам маршрут движения выбирают наикратчайший и с наименьшим количеством труднопроходимых участков. Иногда целесообразно выбирать более длинный маршрут, но без труднопроходимых участков. Учитывая особенности выбранного маршрута, предварительными расчетами устанавливают возможность преодоления трудно проходимых участков и намечают дополнительные технические средства для повышения проходимости транспорта в сложных условиях его движения.

Возможность преодоления крутых подъемов рассчитывают по мощности двигателя и достаточному сцеплению ходовых органов тягача с грунтом. Для передвижения машин в этих условиях нужно, чтобы движущая сила на ведущих ходовых органах тягача была равна сумме сопротивления движения тягача и прицепа. При преодолении подъемов из-за недостаточности сцепления ходовых органов с грунтом иногда появляется буксования.

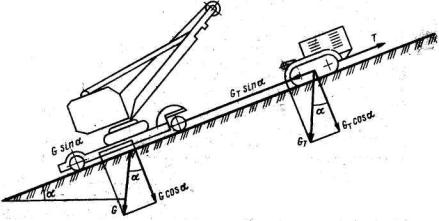

Тяговое усилие необходимое для преодоления подъема тягачом и трейлером, загруженным транспортируемой машиной (рисунок 2.1), определяют по формуле

|

|

, |

|

T=(M+Mт)Sin |

|

+(Mw1+M1w2)Cos α |

(2.3) |

где M и Мт – сила тяжести прицепа с машиной и масса тягача |

|||

соответственно, Н; |

|

|

|

w1 и w2–коэффициенты |

сопротивления движению прицепа и |

тягача |

|

(значения этих коэффициентов в зависимости от конструкции ходовых органов

ипокрытия дороги находятся в пределах 0,05-0,2);

а– угол наклона дороги (на подъеме).

Рисунок 2.1. Схема к расчету тягового усилия тягача для преодоления подъема

Отсутствие буксования тягача при подъема без остановки соответствует условию

T ≤ ψ ۟ Мт Соs α, |

(2.4) |

где ψ – коэффициент сцепления ходовых частей тягача с покрытием дороги (значения этого коэффициента в зависимости от конструкции ходовых органов находится в пределах 0,1-0,9).

С учетом формул (2.3) и (2.4) максимальный подъем, который преодолевается тягачом без буксования, будет

i=tg |

M 1 ( w2 ) w1 |

, |

(2.5) |

|

|||

|

M M 1 |

|

|

На крутых подъемах, когда тяговое усилие тягача достаточно, применяют раздельный подъем тягача и прицепа. В этом случае тягачу не приходится преодолевать сопротивление от составляющей собственной массы, и потребное тяговое усилие снижается на величину этой составляющей. При транспортировании на подъем тяжелых машин обычно используют двойную тягу (второй тягач).

При движении на крутых спусках под действием собственной массы самоходная машина или тягач с прицепом развивают большую скорость, что может привести к нарушению сцепления ходовых устройств с дорогой и опрокидыванию машины. Поэтому движущиеся под уклон машины притормаживают двигателем или тормозами. В ряде случаев возникает необходимость в торможении одновременно двигателем и тормозами. На особо крутых спусках применяют дополнительный тягач, следующий за буксируемой машиной. Во всех случаях при движении на крутых спусках необходимо, чтобы тормозные силы вместе с силами сопротивления движению были больше сил, вызывающих ускорение.

При движении машины по топким грунтам условия сцепления ходовых органов с грунтом изменяются, сила тяги уменьшается, сопротивление перемещению машины увеличивается. Колеса погружаются в грунт на глубину, превышающую клиренс машины (просвет между дорогой и наиболее низко расположенной частью машины), поэтому часть давления от ее массы передается непосредственно на грунт (не через ходовые органы), сцепная масса уменьшается и, следовательно, уменьшается максимально возможная сила тяги. Кроме того, погружение ходовых органов в грунт резко повышает сопротивление передвижению машины.

Для того чтобы создать условия для передвижения машины в этих условиях, такой грунт укрепляют настилом из подручных материалов (хвороста, жердей, веток и т.д.). Заболоченный участок преодолевают по наикратчайшему пути, двигаясь равномерно без переключения скорости. При буксовании гусениц передачу переключают на низшую; движение машины с места начинают плавно, без рывков. При повторном буксовании необходимо принять меры, препятствующие буксованию и обеспечивающие движения машины.

Машину, забуксовавшую в заболоченной местности, можно освободить различными способами в зависимости от степени проседания, типа и массы машины, а также характера местности. Чаще всего для этих целей используют

тягач или установленную на нем лебедку. При этом необходимо обеспечить совпадение направления тягового усилия с продольной осью машины.

Удобным средством освобождения машин, глубоко застрявших в болотистой местности, являются полиспасты. В качестве анкера для блока полиспаста могут быть использованы большое дерево, искусственное сооружение, заторможенные тяжелые машины (экскаватор, два сблокированных трактора и т.д.). Машина служащая анкером, должна быть в 1,5–2 раза тяжелее освобождаемой. В условиях эксплуатации можно применять различные приспособления для самоосвобождения застрявших машин: бревна, прикрепленные к гусеницам, траки браслетного типа для колесных машин, якорные самовытаскиватели и т.п.

Водные преграды при отсутствии или недостаточной грузоподъемности мостов и больше глубине водоема преодолевают с использованием плавучих средств (плотов, паромов, понтонов и т.д.), а при малых глубинах – вброд.

Если машины переправляются вброд, необходимо предварительно установить направление и глубину брода, характер его грунта, подготовить въезды и выезды. Направление брода выбирают по возможности прямолинейным и наикратчайшим с учетом характера грунта и максимальной глубины, которая может быть преодолена транспортным средством или машиной. Глубину брода, которую может преодолеть машина, устанавливают в зависимости от конструкции машины и расположения двигателя.

Машина должна пересекать брод без остановок и переключений передач. Вода, попадающая на тормозные поверхности, нарушает нормальную работу тормозной системы. Для восстановления работоспособности тормозов следует в течение некоторого промежутка времени двигаться с приторможенными колесами, чтобы нагреть тормозные поверхности и просушить их. Для предотвращения обмерзания тормозных колодок при преодолении зимой незамерзающих водоемов необходимо сразу же при выезде на берег просушить тормоза многократным торможением.

Движение по снегу и льду. Современные автомобили преодолевают слой снега глубиной 250 – 500 мм, а тракторы на гусеничном ходу – 400-600 мм. Движение транспорта по снежным и особенно по обледенелым дорогам затруднено вследствие ухудшения сцепления ведущих колес с дорогой, что приводит к уменьшению тягового усилия. При резком торможении возможен занос, который может быть ограничен, если торможение осуществляется одновременно двигателем и тормозами.

Возможность переправы по льду устанавливают по прочности льда, характеру сопряжения льда с берегом, состоянию съезда и выезда на берег. Необходимую толщину льда h (см) при температуре –10 °С и ниже определяют

по массе машины М (кг): для гусеничных машин h = 2,9 √М; для автомобилей

и трейлеров h= 3,5 √М. Обязательным условием при поверке надежности ледяной переправы является опирание льда на воду. В противном случае обрушение льда может произойти даже от небольшой нагрузки, а также и под действием собственной массы.

Транспортирование машин по железным дорогам. Для этой цели используют четырехосные платформы и специальные платформы – транспортеры.

Транспортирование машин по железным дорогам требует выполнения подготовительных работ:

определения объема монтажных работ в зависимости от имеющихся в наличии погрузочных средств, характеристики подвижного состава, массы и габаритных размеров машины;

выбора типа железнодорожной платформы, составления плана размещения и закрепления машин на ней, определения возможности свободного опирания машины на настил платформы, составления эскиза опорных рам и поддерживающих устройств, определения необходимого числа единиц подвижного состава;

выбора средств доставки машин к железнодорожной станции для погрузки, а также на место после выгрузки;

установления способа погрузки и выгрузки, выбора необходимого оборудования и выполнения работ по устройству погрузочной площадки;

разработки общей организации работ и определения необходимого количества рабочей силы.

Одновременно необходимо предварительно подготовить машину к транспортированию, принимая во внимание ее сравнительно долгое пребывание на открытом подвижном составе и воздействие атмосферных осадков. Перед погрузкой машин на платформу все обработанные поверхности металлических деталей покрывают антикоррозионной смазкой. У машин, имеющих двигатель внутреннего сгорания, из системы охлаждения сливают воду, а из баков - топливо. Зимой с машин снимают аккумуляторы и перевозят в закрытых утепленных вагонах. Кабины машин, капоты двигателей, ящики с инструментом и ценное оборудование пломбируют.

Автомобильное ходовое оборудование машин тщательно проверяют, пневматические шины накачивают до установленного давления, тормозную систему самоходных машин, установленных на железнодорожные платформы, подвергают специальной проверке.

Длинномерные грузы, перевозимые на сцепах платформ, проверяют по условию прохождения этих грузов железнодорожных путей с ломаным профилем. Машины должны размещаться по длине и ширине платформы так, чтобы их масса равномерно распределялась на рессоры подвижного состава.

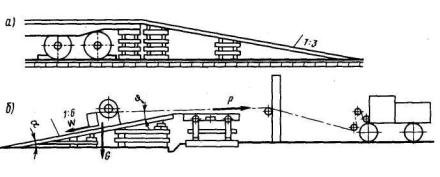

Выбор способа погрузки. При решении вопроса о способе погрузки машин на железнодорожную платформу учитывают тип и массу транспортируемой машины и наличие погрузочного оборудования. Лучшим является погрузка машин краном без выполнения предварительных демонтажных операций, а при отсутствии крана необходимой грузоподъемности машины частично демонтируют. Самоходные машины заходят на платформу непосредственно с погрузочных площадок. При отсутствии на станции погрузочной площадки строят продольные или поперечные эстакады из шпал, металлических балок, рельсов и брусьев.

Продольные эстакады применяют (рисунок 2.2, а) главным образом при погрузке самоходных машин, причем угол подъема эстакады не должен превышать 18°. При погрузке машин, масса которых превышает грузоподъемность, приходящуюся на одну ось платформы, устраивают закрепленную башмаками или клиньями дополнительную опору из шпал. Поперечные эстакады (рисунок 2.2, б) применяют для машин, которые вписываются в габарит платформы без маневрирования (дробилки, смесители и др.).

Несамоходные машины грузят при помощи крана, трактора или лебедки. Необходимое для погрузки тяговое усилие лебедки или трактора определяют по формуле

P= |

M |

Sin f Cos , |

|

|

(2.6) |

||

|

Cos |

||

|

|

||

где М – сила тяжести машины Н; φ – угол между тяговым тросом и плоскостью эстакады; α – угол наклона эстакады;

f – коэффициент трения скольжения опор машины по эстакаде (0.25 для дерева по дереву; 0.10 для стали по стали).

Рисунок 2.2. Схемы эстакад для погрузки машин на платформу:

а – продольная; б – поперечная

Крепление машин на платформе. Машину закрепляют в соответствии с техническими условиями погрузки и крепления грузов на открытом подвижном составе растяжками, прибиваемыми к полу платформы, клиньями, продольными и поперечными брусьями и подпорками. Самоходные машины затормаживают собственными тормозами.

Размеры применяемых для закрепления машины на платформе брусьев, клиньев, подпорок рассчитывают по максимальным силам, сдвигающим машину, с учетом сил трения между опорной поверхностью машины с полом.

Для предупреждения опрокидывания и сдвига машину закрепляют не менее чем четырьмя растяжками из малоуглеродистой стали диаметром не менее 4 мм. Растяжки присоединяют с одной стороны к крепежным

приспособлениям платформы (кольца, гнезда), а с другой стороны – к прочным частям машины.

Минимальное число растяжек, диаметр и число проволочных нитей в растяжках определяют расчетом. Усилия, возникающие в растяжках при соударении платформ, определяют из условия равновесия сил, действующих на платформу, т. е.

nPпрhc=M l1+S(lcos +hsin |

(2.7) |

||

откуда усилие на растяжке составит |

|

|

|

S= |

nPпр hc M l1 |

, |

(2.8) |

|

|||

(l cos h sin )z |

|||

где М – сила тяжести машины, Н;

– наибольшие продольные силы при соударении платформ; n – коэффициент запаса устойчивости (n = 1,25);

– наибольшие продольные силы при соударении платформ; n – коэффициент запаса устойчивости (n = 1,25);

hc – высота центра тяжести машины от пола платформы, м;

h –высота закрепления растяжки до уровня пола платформы, м;

– расстояние от края опорной части машины до проекции ее центра тяжести на пол платформы, м;

– расстояние от края опорной части машины до проекции ее центра тяжести на пол платформы, м;

l – длина опорной части машины, м;

α – угол наклона растяжки к вертикали ( α =30 – 45); z – число одновременно работающих растяжек.

Возможно транспортирование машин на железнодорожном ходу: в

составе поезда (в нерабочем состоянии) и специальным локомотивом (в рабочем состоянии).

При транспортировании машин в составе поезда скорость движения допускается не более 60 км/ч на перегоне и 15 км/ч по стрелкам при переходе на боковой путь, а с использованием локомотива средние скорости движения составляют 3–25 км/ч.

Машины могут включаться в состав поезда при условии, если ходовые части, сцепное и тормозное оборудование отвечают требованиям Правил технической эксплуатации железных дорог. При неисправных ходовых органах машины транспортируют на железнодорожных платформах с предварительным выполнением демонтажных работ. В случае транспортирования машин в составе поезда их механиков и машинистов назначают проводниками, на которых возлагают ответственность за сохранность и исправность машин.

Контрольные вопросы и задания

1.Каковы основные способы монтажа машин?

2.Виды и этапы монтажных и демонтажных работ. Как обеспечивается безопасность производства этих работ?