Lektsia_10

.pdf

Лекция 10 «Регулирование механизмов трансмиссии»

10.1 Общие сведения о регулировании

В процессе конструирования машины предусматривают определенное соотношение между геометрическим положением в пространстве двух сопряженных деталей, обеспечивающее нормальное функционирование сборочной единицы. Такое соотношение сопряженных деталей носит название регулировки.

При использовании машин постепенно нарушается это соотношение. Нарушение регулировок сборочных единиц машины — явление неизбежное; оно происходит в результате износа сопряженных поверхностей деталей; смятия и сглаживания опорных и проходных поверхностей; изменения качеств материала (проводимости, упругости, структуры и пр.); макросмещений сопряженных поверхностей под действием переменных сил и температуры.

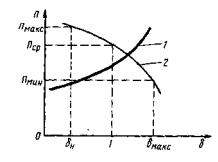

Рисунок 10.1. Изменение показателей работы механизмов:

1– кривая изменения показателя с уменьшением зазора; 2– кривая изменения показателя с увеличением зазора

Нарушение регулировок отрицательно сказывается на нормальной работе сборочных единиц и машины в целом. Это утверждение может быть подтверждено следующими примерами.

Плоские фрикционные муфты должны надежно и устойчиво передавать усилия от двигателя механизмам машины. По мере износа сопряженных деталей в муфте уменьшается длина рабочего хода механизма включения, что связано с понижением коэффициента запаса сцепления и нарушением устойчивости передачи усилия.

Надежность и устойчивость процесса торможения зависят от величины и стабильности тормозного момента, который определяется величиной удельного давления между тормозными поверхностями и коэффициентом трения. Величина удельного давления в процессе использования машины меняется в зависимости от износа тормозных поверхностей.

Вдвух приведенных примерах восстановление работоспособности механизмов возможно лишь путем регулирования взаимного положения сопряженных деталей.

Всамом общем виде можно считать, что в результате нарушения

регулировки либо увеличивается, либо уменьшается регулировочный зазор . Следовательно, характер работы регулируемого механизма П изменяется в функции регулировочных зазоров , т. е. П = f( ). Для функциональной зависимости П = f(б) преобладающими являются кривые, приведенные на рисунке 10.1.

Нарушение регулировок протекает закономерно, причем закономерность этих нарушений (изменений) зависит от схемы, конструктивного оформления, материала сопряженных деталей и условий работы регулируемого механизма.

Вследствие нарушения регулировки и снижения работоспособности механизма необходимо выполнять регулировочные работы, т. е. работы по поддержанию необходимого взаимодействия деталей без их замены или изменения размеров.

10.2 Муфты

Соединение валов между собой, а также передачу усилий между механизмами осуществляют постоянными и фрикционными муфтами.

Постоянные соединительные муфты предназначены для соединения между собой двух валов. Нормальная работа муфт этого типа обеспечивается, в первую очередь, соосностью и параллельностью соединяемых валов.

Допускаемое отклонение осей валов от соосности составляет на 1 м длины вала: при n<200 об/мин- 0,2 мм, при n>200 об/ мин- 0,1 мм и при n >

1000 об/мин - 0,05 мм.

Вупругих муфтах проверяют зазор между упругими кольцами и отверстиями в полумуфтах. Плотность посадки в полумуфтах не должна быть нарушена. Разработка отверстий для соединительных болтов и пальцев муфт, износ резиновых и кожаных колец влекут за собой рывки при запуске электродвигателей, во многих случаях срез болтов.

Вглухих муфтах не допускается нарушение плотной затяжки болтов и посадки муфт на валы.

Для повышения срока службы пальцев муфты их можно периодически поворачивать с целью включения в работу неизношенных частей пальцев. Допустимый предельный диаметральный износ пальцев составляет 2 мм; допустимая выработка отверстий для пальцев в полумуфтах также равна 2 мм. Наибольший зазор между эластичным кольцом и стенкой отверстия для пальцев не должен быть больше 4 мм.

Фрикционные муфты. Нормальная работа фрикционных муфт характеризуется безотказностью и быстротой действия, надежностью и устойчивостью процесса передачи мощности, плавностью включения и выключения, бесшумностью при включении и работе.

Одним из основных показателей, оценивающих работоспособность фрикционных муфт, является их коэффициент запаса, показывающий, во сколько раз момент трения, создаваемый дисками (лентами, конусами), превышает момент, передаваемый механизмам трансмиссии.

Во время эксплуатации коэффициент запаса муфты постепенно снижается из-за уменьшения момента трения, создаваемого поверхностями

трения. Момент трения находится в зависимости от коэффициента трения рабочих поверхностей и силы их поджатия. Причиной уменьшения силы поджатия ведущих и ведомых поверхностей чаще всего является износ фрикционных накладок. В результате этого увеличивается зазор между поверхностями трения при выключенном состоянии муфты, что в свою очередь приводит к увеличению хода нажимного диска (для плоских фрикционных муфт) при включении муфты и к ослаблению действия нажимных пружин (постоянно замкнутые муфты) или нажимных рычагов (не постоянно замкнутые муфты).

О величине силы нажатия поверхностей судят по величине свободного хода педали или рычага включения муфты. Чем больше зазор между сопряженными поверхностями муфты, тем меньше ход педали и рычага. На величину свободного хода влияют также и зазоры в шарнирах муфт.

Таким образом, регулировкой муфты предусматривается восстановление нормальной величины момента трения, развиваемого поверхностями муфт. Правильной регулировкой обеспечивается их нормальное действие, плавное соединение между собой механизмов и быстрое разъединение их.

Признаками неисправности плоских фрикционных муфт являются буксование (проскальзывание) дисков, неравномерность работы и неполное разобщение соединяемых валов.

Буксование муфты можно обнаружить по специфическому запаху, нагреву корпуса и шуму при включении передач. Основными причинами буксования являются нарушение регулировки, замасливание дисков, износ фрикционных накладок ведомых дисков и ослабление пружин.

На большинстве машин транспортного строительства используются двухдисковые муфты постоянно замкнутого типа, которые регулируются во включенном положении. Известны два способа регулировки этих муфт: изменением длины тяги и восстановлением первоначального положения отжимных рычагов.

Для изменения длины тяги отвинчивают от нее или навинчивают на нее гайку или барашек. С целью ускорения процесса регулировки гайку или барашек следует повернуть на один оборот и замерить соответствующее изменение свободного хода педали, а затем решить, сколько оборотов гайки необходимо сделать, чтобы получить необходимую длину свободного хода педали.

Перед выполнением технологического процесса, связанного с восстановлением первоначального положения отжимных рычагов, очищают поверхность крышки люка и стенки кожуха муфты от пыли и грязи. Затем открывают люк кожуха и, включив декомпрессионный механизм, поворачивают рукояткой вал и подводят поочередно к люку каждый отжимной рычаг. Щупом замеряют зазор между концом отжимного рычага и упором нажимного подшипника. Разница между зазорами у отдельных рычагов не должна превышать 0,5 мм. Если зазоры между отжимными рычагами и упором подшипника одинаковы, но их значения выходят за пределы допустимых значений, то изменяют длину тяги или рычага муфты. Для уменьшения зазоров

тягу укорачивают, а для увеличения — удлиняют. Если зазоры между отжимными рычагами и упором нажимного подшипника различны по величине, то в этом случае восстанавливают первоначальное положение нажимных рычагов. После этого вынимают шплинт из корончатой гайки отжимного рычага и, отвинчивая (если зазор мал) или завинчивая (если зазор велик) корончатую гайку, устанавливают по щупу требуемый зазор; при этом отжимной болт удерживают от проворачивания ключом за специальную боковую лыску. После регулировки корончатую гайку зашплинтовывают.

Одновременно с этим устанавливают нормальный зазор между промежуточным диском муфты и упорными винтами. С этой целью завертывают каждый из трех винтов до упора в промежуточный диск, а заетм вывертывают упорный винт.

В ленточных фрикционных муфтах по мере износа трущихся поверхностей зазор между ними возрастает, что изменяет величину холостого хода, а также уменьшение силы нажатия, а в результате уменьшается сила предельного момента, передаваемого муфтой. Поэтому признаком необходимости регулирования ленточных фрикционных муфт и также является величина холостого хода.

Работоспособность конусных фрикционных муфт определяется наличием оптимального зазора между конусами муфты. Однако чрезмерное уменьшение этого зазора ведет к возникновению самопроизвольного трения и к перегреву муфты.

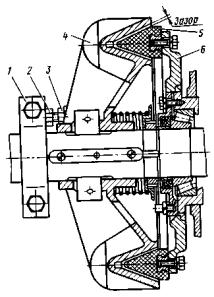

Рисунок 10.2. Конусная фрикционная муфта экскаватора ЭО-4111Б: 1- упорный хомут; 2- регулировочный болт; 3– контргайка; 4–

шкив; 5– колодка; 6-диск

В связи с этим регулирование муфты сводится к установлению соответствующего зазора между конусами муфты. Так, например, конусные фрикционные муфты реверсивного механизма экскаватора ЭО-4111Б

регулируют болтом 2 (рисунок 10.2), а правильность регулировки проверяют по зазору между шкивом 4 и колодкой 5, который должен быть 1—1,5 мм. При уменьшении зазора болт ввертывают в шкив, а при увеличении вывертывают. Перед началом регулирования отпускают контргайку 3, а по окончании — затягивают ее.

10.3 Передачи

В машинах находят применение зубчатые, цепные и ременные передачи. Зубчатые передачи работают в тяжѐлых эксплуатационных условиях.

Нагрузки, передаваемые ими, имеют обычно переменные величину и направления и носят ударный характер, что вызывает повреждение зубьев. Одновременно износные явления вызывают увеличение боковых зазоров.

Нормальная работа зубчатых передач определяется следующими признаками:

мощность передаѐтся плавно, наблюдается однообразный умеренный

шум;

зубчатые колѐса работают без торцового биения; зубья при зацеплении соприкасаются по длине так, что отпечаток

контакта представляет полосу, расположенную симметрично оси шестерни; зубья не имеют дефектов – задиров, выкрашиваний, вмятин и т.п.;

радиальный и боковой зазоры не выходят за пределы норм, установленных техническими условиями.

Зубчатая передача работает надѐжно при правильном расположении волов, соединяемых зубчатой передачей, при соблюдении необходимого межцентрового расстояния, стабильности и правильности зацепления зубчатых колѐс, своевременном смазывании и использовании высококачественного смазочного материала.

Цепные передачи при нормальной работе характеризуются плавным и бесшумным движением. Это возможно при выполнении следующих условий: строгой параллельности валов и правильности положения звѐздочек; нормальном провисании ведомой ветви цепи; допустимой изношенности деталей цепной передачи.

Одной из причин нарушения нормальной работы цепной передачи является провисание холостой ветви цепи в результате еѐ удлинения ввиду изнашивания пластин, втулок, пальцев и роликов.

Стрелу провисания цепи считают нормальной, если она равна 2% межцентрового расстояния для передач горизонтальных и с углом наклона менее 30%. При угле наклона выше 30 стрела провисания должна составлять от 2 до 0,6% межцентрового расстояния.

В случае отсутствия в конструкции сборочной единицы натяжных приспособлений необходимое натяжение цепи обеспечивают специальными струбцинами.

Ременные передачи работают нормально при обеспечении оптимальной величины натяжения, правильном положении шкивов, надѐжности соединения концов ремня и соответствующем состоянии рабочих поверхностей шкивов.

Натяжение ремня является главным параметром, от которого зависят срок службы ремня, к.п.д. передачи и величина скольжения.

Натяжение плоского ремня регулируют передвижением по салазкам электродвигателя, перешивкой ремня или натяжным роликом (лениксом), имеющим устройство для регулирования давления на ремень. При регулировании клиноременных передач задают не величину натяжения, а стрелу прогиба от приложения к ветви ремня заданной нагрузки.

10.4 Подшипники

Нормальная работа подшипников скольжения определяется установленной величиной сопротивления вращению вала, правильностью и надѐжностью его положения. При эксплуатации зазоры между валом и подшипником увеличиваются в результате изнашивания сопряжѐнных деталей, что связано с появлением стуков и опасных напряжений.

Для обеспечения нормальных условий смазывания в подшипниках скольжения между валом и вкладышем предусматривают зазор, величину которого определяют из условий гидродинамического смазывания деталей.

Рекомендуемый радиальный зазор должен быть равен 0,1 – 0,0003d (где d

– диаметр вала, мм). На практике величину зазора устанавливают по таблицам допусков и посадок.

Зазоры разъемных подшипников регулируют удалением некоторого числа регулировочных прокладок и надѐжной затяжкой болтов.

Нормальная работа подшипников качения характеризуется незначительным и ровным шумом, лѐгким ходом без заедания. Появление глухих прерывистых шумов свидетельствует о загрязнении смазки, а скрежет – о разрушении сепараторов, шариков или роликов.

Контрольные вопросы и задания

1.Каковы последствия нарушения величины регулировочного зазора в сопряжениях?

2.Для чего предназначены постоянные и фрикционные муфты?

3.Как осуществляется регулировка муфт?

4.Назовите показатели нормальной работы зубчатых передач и подшипников качения.

5.Признаки нормальной работы зубчатых передач?

6.Регулирование работы цепных и ременных передач.

7.В чѐм заключается сущность регулирования тормозов?

8.В чѐм заключается особенность регулирования гусеничного хода с цепным приводом?

9.Что обеспечивает регулирование сборочных единиц машин?

10.Какие отказы и неисправности возникают в трансмиссии?

11.Методы устранения отказов и неисправностей трансмиссии.