Lektsia_11

.pdf

Лекция 11 «Регулирование систем управления и ходовых механизмов»

11.1 Системы управления

Показателями нормальной работы рычажной системы управления машин служит четкость и надежность включения, легкость управления, а также величина рабочих ходов рычагов и педалей управления. Величина общих и рабочих ходов рычагов и педалей управления определяется заводскими инструкциями по эксплуатации и должна быть не более 400 мм для рычагов и 250 мм — для педалей. Свободный ход рычагов и педалей регулируют при помощи соединительных муфт, секторов и телескопических муфт с отверстиями, а также другими видами соединительных рычажных тяг.

Зазор в шарнирах рулевых тяг всех колесных машин регулируют ввинчиванием пробки наконечников тяг до устранения люфта в шарнире и надежно зашплинтовывают.

Врулевых механизмах машин регулируют осевой зазор и зацепление элементов механизма.

Вкачестве примера ниже приведено регулирование рулевого механизма бульдозера ДЗ-37.

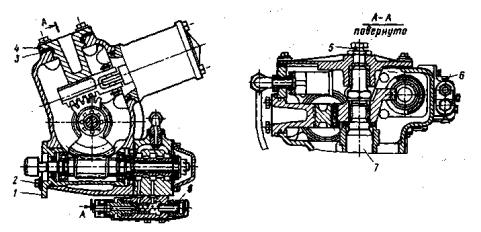

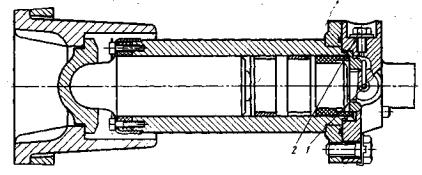

Рисунок 11.1. Рулевой механизм бульдозера ДЗ-37: 1—эксцентриковая втулка; 2, 5—болты; 3—прокладка; 4—фланец;

6—пробка; 7—вал; 8—винт

В рулевом механизме и гидроусилителе регулируют осевой, зазор поворотного вала, зацепление червяка с сектором, сектора с рейкой к предохранительный клапан.

Осевой зазор поворотного вала 7 (рисунок 11.1) регулируют болтом 5 при отвернутой контргайке. Болт ввинчивают до упора, затем отвинчивают на 1/8— 1/10 оборота и в этом положении закрепляют.

Зацепление червяка с сектором регулируют эксцентриковой втулкой 1. Для уменьшения зазора в зацеплении отвѐртывают два болта крепления 2 и, поворачивая втулку по часовой стрелке, легкими ударами молотка устраняют зазор в зацеплении. Затем вывертывают втулку обратно настолько, чтобы при

отсоединенной сошке рулевое колесо вращалось с усилием 15 Н от одного крайнего положения до другого. После этого надежно затягивают болты и рулевые тяги присоединяют к сошке.

Зацепление сектора с рейкой регулируют изменением числа прокладок 3 под фланцем 4 упора рейки.

Предохранительный клапан гидроусилителя регулируют ввинчиванием или вывинчиванием регулировочного винта 8.

Регулирование гидравлической системы управления связано с регулировкой клапанов, определяющих давление в системе.

В качестве примера ниже приведено регулирование механизма управления пневмоколесным ходом экскаватора, если поворот рулевого колеса в одну сторону до упора смещает передние колеса на полный угол, а в другую

— на меньший.

Завинчивают до упора гайки шунтов обоих обратных клапанов, небольшими поворотами рулевого колеса в левом крайнем его положении разворачивают колесо вправо и влево до упора 3—4 раза. Затем в левом крайнем положении колес отвинчивают до упора гайки шунтов обратных клапанов и небольшими резкими поворотами рулевого колеса убеждаются в четкой работе управления.

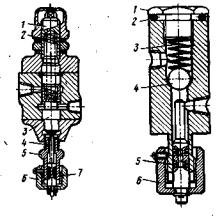

Для включения шунта завинчивают гайку 6 (рисунок 11.2) шунта. Игла 4, сжимая пружину 2, поднимает плунжер 3 напорного золотника. При этом напорный и сливной каналы сообщаются и давление в системе падает до атмосферного.

Шунты обратных клапанов (рисунок 11.3) обеспечивают слив масла из полостей исполнительного цилиндра через обратные клапаны при неподвижном сдвоенном цилиндре. Их включают при регулировании управления, заливке в бак масла и прокачке системы в случае попадания масла. Для включения шунта поворачивают гайку 6.

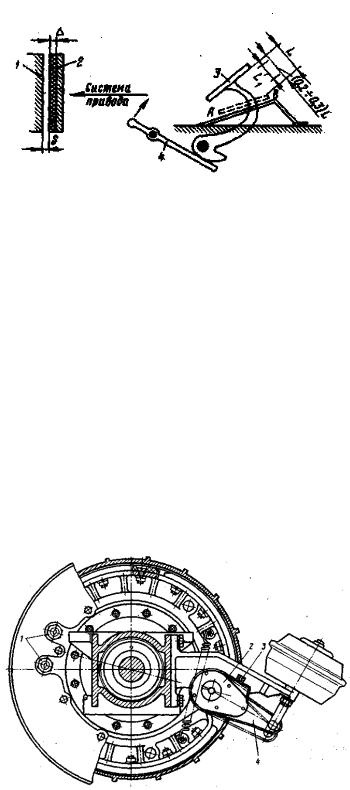

Нормальная работа тормозов характеризуется безотказностью и быстротой действия. При эксплуатации изнашиваются сопряженные

детали тормозов, что нарушает нормальную их работу. Регулирование тормозов заключается в восстановлении величины зазора между трущимися деталями в разомкнутом состоянии. Тормозные поверхности 1 и 2 (рисунок 1.1.4) имеют зазор 6. При нажатии на педаль управления 3 при помощи системы рычагов 4 и тяг тормозная накладка приближается к поверхности 1 и передает ей давление, в результате чего наступает торможение. В новом тормозе процесс торможения начинается после перемещения педали на величину (0,1 - 0,2) L,

что связанно с наличием зазора между тормозными |

поверхностями |

и |

деталями привода. |

|

|

Рис 11.2. Напорный золотник с шунтом: |

Рис 11.3.Обратный |

|

клапан: |

|

|

1– винт; 2–пружина; 3–плунжер; |

1–пробка; 2,5–кольца; 3– |

|

пружина; |

|

|

4–игла; 5–штуцер; 6–гайка; 7–кольцо; 4–шарик; 5–гайка; |

|

|

По мере изнашивания зазор увеличивается, достигая значения |

д (д = д |

|

+Д), при котором торможение возможно, пока |

свободный ход |

педали |

несколько меньше L. |

|

|

Для обеспечения надежной эксплуатации тормоза регулирование считается необходимым, когда запас хода педали (до ограничивающей поверхности А В) принимает значение (0,2ч0,3) L. При постоянном

передаточном отношении привода справедливо равенство: |

|

||

L=(0,5-0,7)L = ik1 . |

(11.1) |

||

Линейную величину износа обшивки можно определить по приб- |

|||

лиженной формуле |

|

||

|

T |

|

|

|

|

|

|

k2 pv te100 , |

(11.2) |

||

где L — ход педали тормоза, мм;

i — передаточное отношение привода;

k1 — коэффициент, учитывающий увеличение свободного хода педали из-за износа и деформации отдельных деталей тормоза;

k2— коэффициент, учитывающий качество материала накладки;

р— давление между трущимися поверхностями, МПа;

v — скорость включения в начале скольжения, м/с; м — коэффициент трения накладки по стали;

t— время работы, ч; е — основание натуральных логарифмов; Т — температура накладки, град.

Из приведенных выше формул можно приближенно определить время работы тормоза, по истечении которого необходимо его регулирование,

t= |

(0,5 0,7)L |

(11.3) |

||||

|

||||||

|

R R |

ipv e |

T |

|

|

|

|

|

|||||

1 |

2 |

100 |

|

|||

|

|

|

|

|||

Рисунок 11.4. Принципиальная схема регулирования тормозов:

1 и 2–тормозные поверхности; 3–педаль управления; 4– система рычагов

Вкачестве примеров ниже рассмотрено регулирование тормозов некоторых машин.

Вножном тормозе грейдер-элеватора ДЗ-501А зазор между колодками и барабаном у разжимного кулака должен быть равным 0,40—0,65 мм, у осей колодок — 0,20 - 0,60 мм, ход штока тормозной камеры — 30—48 мм.

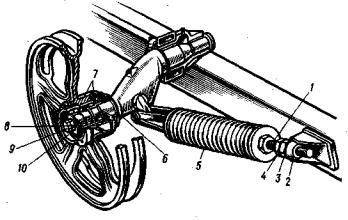

Для выполнения регулировочных работ колесо поднимают домкратом, поворотом по часовой стрелке червяка 3 (рис. 11.5) подводят колодки до соприкосновения с барабаном, что можно заметить при вращении колеса рукой. После этого отводят колодки поворотами червяка в обратную сторону до ближайшего фиксированного положения (на 1/6 поворота) и проверяют зазор между колодкой и барабаном. Опустив колесо, то же самое проделывают с тормозами остальных колес.

Рисунок 11.5. Тормоз колеса грейдер-элеватора ДЗ-501А: 1— ось; 2— разжимный кулак; 3— червяк; 4— рычаг

Тормоз башенных кранов регулируют в тех случаях, когда он не затормаживает механизм при выключении двигателя или наоборот резко затормаживает механизм. При регулировании тормозов этих машин соблюдают такую последовательность: устанавливают нормальный ход якоря электромагнита; регулируют равномерность отхода колодок от шкива; проверяют и устанавливают длину рабочей пружины.

11.2 Ходовые механизмы

При эксплуатации машин на гусеничном ходу регулируют направляющее колесо, опорные катки, поддерживающие ролики и натяжение цепи.

Внаправляющих колесах регулируют конические роликоподшипники. При правильной регулировке осевой люфт колеса должен находиться в пределах 0,1—0,65 мм в зависимости от типа машины. Регулирование осуществляют регулировочной гайкой, обеспечивая надлежащий люфт колеса.

Вкачестве примера ниже описана последовательность регулирования направляющего колеса с натяжным амортизирующим устройством бульдозера ДЗ-42. Для регулировки конических подшипников направляющего колеса сливают старое масло из ступицы колеса, очищают от грязи крышку 10 (рисунок 11.6) ступицы и снимают ее. Отгибают замковую шайбу от граней гаек и отвертывают контргайку 9 на один-два оборота. Затягивают регулировочную гайку 8 до тех пор, пока не будет туго вращаться колесо при

.прокручивании его от руки за обод. Далее ослабляют затяжку регулировочной гайки 8, отвернув ее на '/з—'/5 оборота, проверяют вручную, свободно ли вращается направляющее колесо. Затягивают контргайку и загибают замковую шайбу на грани гаек. Устанавливают на место крышку с_прокладкой и заливают свежее масло в ступицу направляющего колеса до уровня контрольного отверстия.

При эксплуатации гусеничных машин изнашиваются роликовые подшипники опорных катков, что приводит к радиальному биению подшипников и повышенному осевому перемещению катков.

Рисунок 11.6. Направляющее колесо с натяжным амортизирующим устройством бульдозера ДЗ-42:

1— болт натяжной; 2— опора шаровая; 3, 8— гайки регулировочные; 4,

9— контргайки; 5— большая и малая цилиндрические пружины; 6—коленчатая ось; 7—конические роликоподшипники; 10— крышка

Эти явления вызывают необходимость в регулировании конических подшипников опорных катков.

Подшипники регулируют в тех случаях, когда осевое перемещение опорных катков выше 0,8—1,5 мм в зависимости от типа машины.

При регулировании удаляют прокладки, устанавливаемые между упорным фланцем и торцом ролика.

Вкачестве примера ниже описана последовательность регулирования опорных катков бульдозера ДЗ-101.

Для свободного вращения опорного катка на оси устанавливают зазор между торцом шайбы и упорным кольцом. ЛС этой целью снимают каток с рамы тележки, отвернув болты крепления кронштейнов оси катка. Снимают с оси катка кронштейны, резинометаллические самоподжимные уплотнения и, вывернув болты, снимают упорные шайбы. Удаляют необходимое количество регулировочных прокладок, поровну с обеих сторон. После сборки катка проверяют легкость его вращения, величину осевого перемещения и устанавливают каток на место.

При эксплуатации необходимо следить за тем, чтобы поддерживающие ролики вращались во время движения машины. Остановка ролика приводит к ускоренному одностороннему износу его обода.

У части машин предусмотрено регулирование поддерживающих роликов. Так, например, у бульдозера ДЗ-101 для свободного вращения ролика на оси осевой люфт должен находиться в пределах 0,3—0,5 мм. Для регулировки зазора очищают поддерживающие ролики снаружи от пыли и грязи, сливают масло и, отвернув болты, ^снимают крышку ролика, отгибают стопорную шайбу, ослабляют контргайку и затягивают регулировочную гайку до тех пор, пока каток не перестанет вращаться. После этого отвертывают регулировочную гайку на 1/2—1/5 оборота, затягивают контргайку и стопорят их шайбой, устанавливают на место крышку и проверяют правильность регулировки.

Впроцессе эксплуатации постепенно увеличивается провисание гусеницы, что вызывается износом соединительных пальцев, проушин, звеньев

извездочек. Это приводит к раскачиванию гусеницы во время движения машины и к еще большему износу шарниров. Кроме того, с повышением провисания гусеницы возникает опасность ее соскакивания, особенно при повороте машины. Чрезмерно большое натяжение гусеницы также недопустимо, так как это вызывает рост нагрузок на детали всего механизма, а значит, и увеличение мощности на трение в подшипниках и шарнирах, которое, в свою очередь, приводит к преждевременному выходу механизма из строя ввиду износа и поломок.

Процесс регулирования натяжения гусениц в различных конструкциях машин характеризуется определенными особенностями. Обычно натяжение гусеницы изменяют перемещением натяжного колеса вперед (увеличение натяжения) или назад (его уменьшение). Для этой цели натяжное колесо

снабжают устройством кривошипного (машины с эластичной подвеской) или ползункового (машины с полужесткой подвеской) типа.

Рисунок 11.7. Гидравлический механизм натяжения гусеницы: 1— масленка; 2— пробка

В качестве примеров ниже приведены особенности регулирования натяжения гусеничных цепей некоторых машин.

Убульдозера ДЗ-42 очищают и промывают дизельным топливом натяжной болт 1 (см. рисунок 11.6), смазывают его дизельным маслом и ослабляют контргайку 4. Вращая регулировочную гайку 3, устанавливают коленчатую ось 6 так, чтобы гусеничная цепь имела нормальное натяжение. Запускают дизель и подают машину на 2—3 м вперед и назад для равномерного распределения натяжения гусеничной цепи. Вновь проверяют правильность натяжения цепи, после чего затягивают контргайку 4, смазывают резьбу солидолом и обматывают брезентом.

Убульдозера ДЗ-27С и других машин, смонтированных на базе трактора Т-130, для натяжения гусеницы добавляют масло в гидравлический цилиндр через масленку 1 (рисунок 11.7) рычажно-плунжерным шприцем, для ослабления

—масло сливают через отверстие, закрытое пробкой 2.

Умашин, имеющих гусеничный ход с цепным приводом, оси натяжного и приводного колес имеют две подвижные опоры в виде ползунов, которые перемещаются по направляющим рамы гусеничной тележки. При регулировании опоры обычно перемещают двумя винтами, с одной стороны упирающимися в балки рамы, а с другой — в ползуны колес. Такое устройство позволяет регулировать межцентровое расстояние звездочек приводной цепи. Для натяжения приводной цепи положение натяжного колеса не изменяют, а винтами перемещают приводное колесо. При натяжении гусеничной цепи, наоборот, натяжное колесо перемещают натяжными болтами.

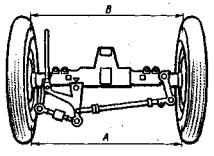

В процессе эксплуатации машин на колесном ходу регулируют положение передних колес, колею передних и задних колес, а также осевой зазор в подшипниках передних колес.

Регулирование положения передних колес сводится к установке угла схождения колес путем изменения длины поперечной рулевой тяги.

Рисунок 11.8. Схема регулирования сходимости направляющих колес

В качестве примера описана регулировка передних колес автогрейдера ДЗ-31А. Последовательность регулировки: вывешивают передний мост, отпускают стяжной болт вилки (рисунок 11.8), отвертывают или завертывают тягу, чтобы размер А был больше размера В на 5—8 мм. Размеры А н В измеряют от торцов ободьев ил одной точки, прокручивая одновременно оба колеса. Разность длин тяг (правой и левой) должна быть не более 4 мм.

У некоторых машин предусмотрена возможность регулирования колеи передних и задних колес. Это, в частности, относится к цепному траншейному экскаватору ЭТЦ-161. Колею передних колес этих машин можно изменять в пределах 1200—1800 мм с интервалами 100 мм. Для этого поднимают домкратом левое колесо, ослабляют крепление стяжных болтов разрезного конца передней оси, расшплинтовывают и вынимают стопор, передвигают выдвижной кулак оси на нужную ширину колеи до совпадения отверстия под стопор в трубе оси и в кулаке, вставляют стопор и завинчивают стяжные болты трубы передней оси.

Колею задних колес регулируют бесступенчато — поднимают домкратом одно колесо, ослабляют болты крепления вкладыша 2 (рисунок 11.9) к ступице поднятого колеса. Затем вращением червяка 1 перемещают колесо до получения нужной колеи, после чего болты крепления вкладыша 2 затягивают до отказа. Такие же операции выполняют применительно и ко второму колесу.

Для регулирования осевого зазора в подшипниках передних колес поднимают ось домкратом и покачивают колесо в направлении, перпендикулярном плоскости вращения, отвертывают болты и снимают колпак, расшплинтовывают гайку оси цапфы и завертывают ее до появления повышенного сопротивления вращению колеса, отвертывают гайку до совпадения прорези в ней с отверстием под шплинт в цапфе и в этом положении зашплинтовывают, проверяют легкость вращения колеса и, если осевой зазор не превышает допустимого, закрывают колпак и опускают колесо с домкрата.

Рисунок 11.9. Схема регулирования колеи задних колес: 1 – червяк; 2 – вкладыш

Контрольные вопросы и задания

1.Перечислите операции ТО систем управления.

2.Регулирование гидравлической системы управления.

3.Каков порядок ТО тормозов?

4.Чем характеризуется техническое состояние тормоза?

5.В каких случаях регулируют тормоз башенных кранов?

6.Какие операции выполняют при ТО пневмоколѐсных и гусеничных ходовых устройств?

7.Расскажите о способе натяжения гусеничных лент ходовых устройств машин.

8.Как проводится регулировка передних колѐс автогрейдера ДЗ-31А?

9.Техническое обслуживание рулевого управления.

10.Текущий ремонт рулевых механизмов.