- •Основные принципы выбора способа получения заготовок

- •Факторы, определяющие выбор способа получения заготовок

- •4.1. Образец оформления матрицы влияния факторов

- •Требования к заготовкам с точки зрения последующей обработки

- •Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5.5 Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

- •5.6. Линейная усадка некоторых сплавов

5.6. Линейная усадка некоторых сплавов

|

Сплавы |

Категория отливки |

Усадка, % |

|

Чугуны: |

|

|

|

серые |

Мелкие |

1,0..1,25 |

|

|

Средние |

0,75...1,0 |

|

|

Крупные |

0,5...0,75 |

|

модифицированные |

|

|

|

и легированные |

— |

1,0..1,25 |

|

высоколегированные |

— |

1,25...1,75 |

|

высокопрочные |

— |

0,5...1,25 |

|

ковкие белые Стали углеродистые |

Мелкие |

0,5...2,0 1,5...2,0 1,8...2,2 |

|

|

Средние |

1,6...2,1 |

|

|

Крупные |

1,4...1,8 |

|

Бронзы: |

|

|

|

оловянные безоловянные и латуни |

— Мелкие |

1,0...1,2 1,4...1,6 |

|

|

Средние |

1,0...1,4 |

|

|

Крупные |

0,8... 1,2 |

|

алюминиевые |

— |

1,2...1,8 |

|

Алюминиевые и магниевые |

|

|

|

сплавы |

Мелкие |

0,8... 1,2 |

|

|

Средние |

0,5...1,0 |

|

|

Крупные |

0,3...0,8 |

Примечание. Большие значения усадки относятся к простым отливкам со свободной усадкой, а меньшие — к сложным отливкам с затрудненной усадкой.

формы; lот, V oт — линейный размер и объем отливки при температуре 20 °С.

Линейная и объемная усадки связаны соотношением

εоб ≈ Зεлин (5.4)

На усадку (табл. 5.6) влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния, алюминиевых сплавов — с повышением содержания кремния. Увеличение температуры заливки и скорости отвода теплоты от залитого в форму сплава приводит к возрастанию усадки отливки.

При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможений.

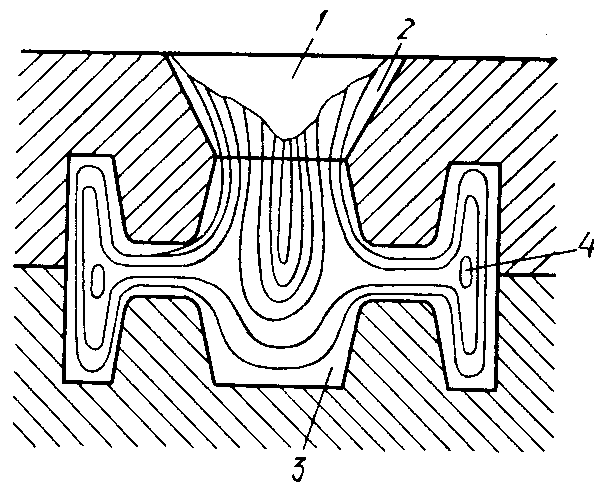

Помимо искажения линейных размеров усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений. При правильном учете усадочных процессов затвердевание отливки должно идти снизу вверх с образованием концентрированной усадочной раковины (рис. 5.2). В противном случае в теле отливки образуется усадочная пористость.

Ликвация — это неоднородность строения в различных частях отливки. Возможна ликвация по химическому составу (зональная или дендритная), по плотности, неметаллическим включениям и другим факторам.

Зональная ликвация представляет собой химическую и другие неоднородности в объеме всей отливки; дендритная — в пределах одного зерна (дендрита). Склонность к ликвации зависит от химического состава сплава, скорости охлаждения сплава и размеров отливки.

Неоднородность химического состава и структуры по сечению приводит к неоднородности механических свойств отливки. Для уменьшения ликвации увеличивают скорость охлаждения отливки.

Склонность к газопоглощению – это способность литейных сплавов

Рис. 5.2. Схема процесса кристаллизации отливки:

1 — усадочная раковина; 2 — прибыль; 3 — отливка; 4 — место сосредоточения

усадочной пористости

в жидком состоянии растворять кислород, азот и водород. Их растворимость растет с перегревом расплава (температуры заливки). Движение металла в форме мелкими струйками или турбулентными потоками также способствует повышению растворимости газов. При охлаждении в литейной форме газонасыщенного расплава растворимость газов понижается и они, выделяясь из металла, могут образовать в отливке газовые раковины.

Механические свойства отливок

Механические свойства литого металла всегда хуже, чем деформированного, из-за более крупного размера зерна, неоднородности структуры, возможной пористости и других литейных дефектов. В связи с особенностями кристаллизации механические характеристикинеоднородны по сечению отливки. Металл у поверхности обладает большей твердостью и прочностью, чем в осевой зоне поперечного сечения.

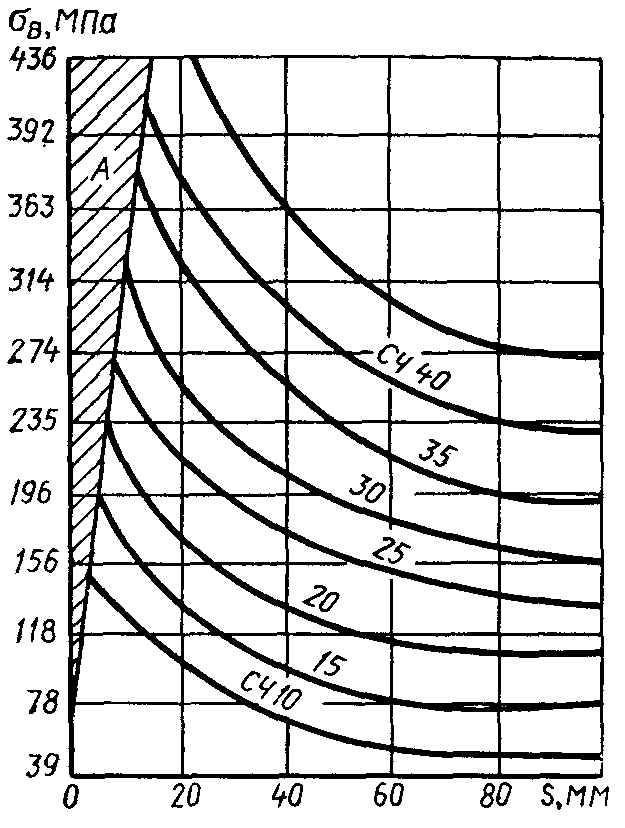

Рис. 4.3. Зависимость предела прочности σв серого чугуна от толщины стенок отливки s: (А — область отбела)

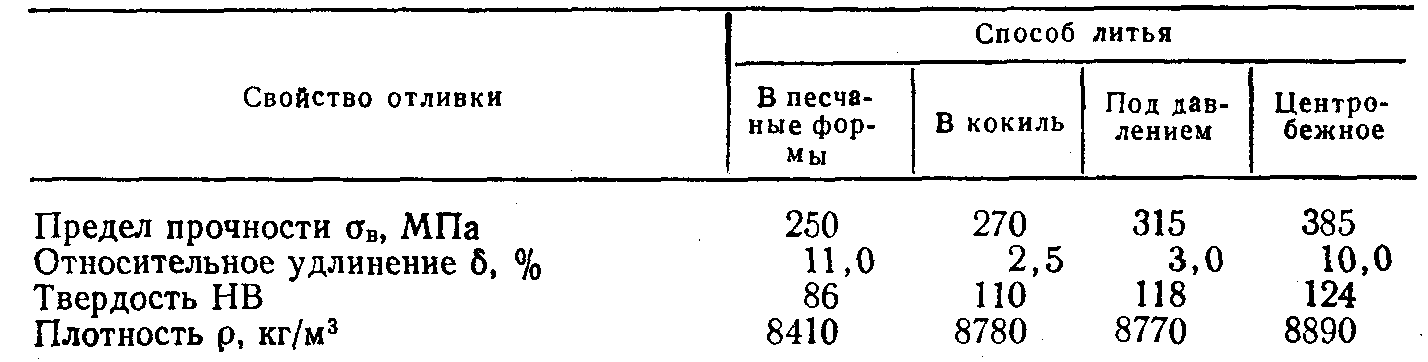

4.7. Механические свойства и плотность бронзовой отливки

Прочность литой заготовки зависит от температуры заливки, толщины стенки, способа изготовления и характера охлаждения отливки в форме. Существует оптимальная температура заливки, обеспечивающая наиболее высокую прочность благодаря достижению благоприятных данных в условиях жидкотекучести и скорости охлаждения. С увеличением толщины стенки из-за замедления скорости охлаждения предел прочности литого металла уменьшается (рис. 5.3), а общая прочность заготовки повышается

непропорционально увеличению толщины ее стенок. Подобным же образом, изменяя скорость охлаждения, оказывает влияние на прочность заготовки и способ ее изготовления (табл. 5.7).