- •Основные принципы выбора способа получения заготовок

- •Факторы, определяющие выбор способа получения заготовок

- •4.1. Образец оформления матрицы влияния факторов

- •Требования к заготовкам с точки зрения последующей обработки

- •Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

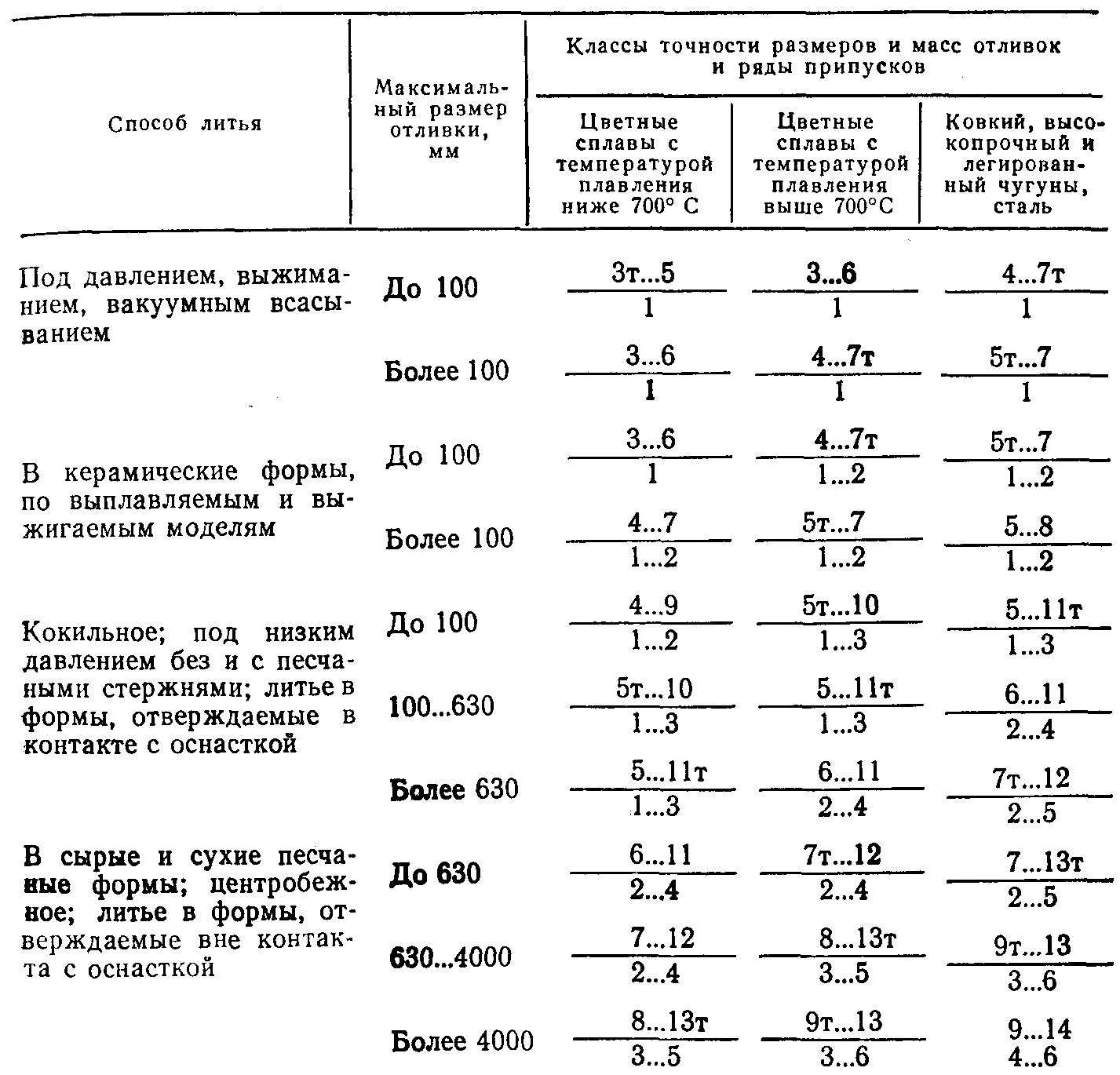

- •5.5 Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

- •5.6. Линейная усадка некоторых сплавов

5.5 Рекомендуемые классы точности размеров и масс и ряды припусков на механическую обработку отливок для различных способов литья

Примечание. В дробях третьей—пятой граф числитель указывает классы точности размеров и масс отливок, знаменатель — ряды припусков.

серых чугунов можно существенно улучшить при одновременном сохранении высоких литейных свойств, применяя модифицирование и легирование.

Примерно 5 % чугунных заготовок производят из ковкого чугуна. Наиболее холодными марками ковкого чугуна являются КЧ37-12, КЧ35-10, КЧЗЗ-8, КЧЗО-6. Ковкий чугун обладает высокой прочностью и износостойкостью, занимая по механическим свойствам промежуточное положение между серым чугуном и сталью. Следует отметить, что процесс изготовления отливок из ковкого чугуна длителен и энергоемок, поэтому во многих случаях значительно экономичнее получение их из высокопрочных чугунов.

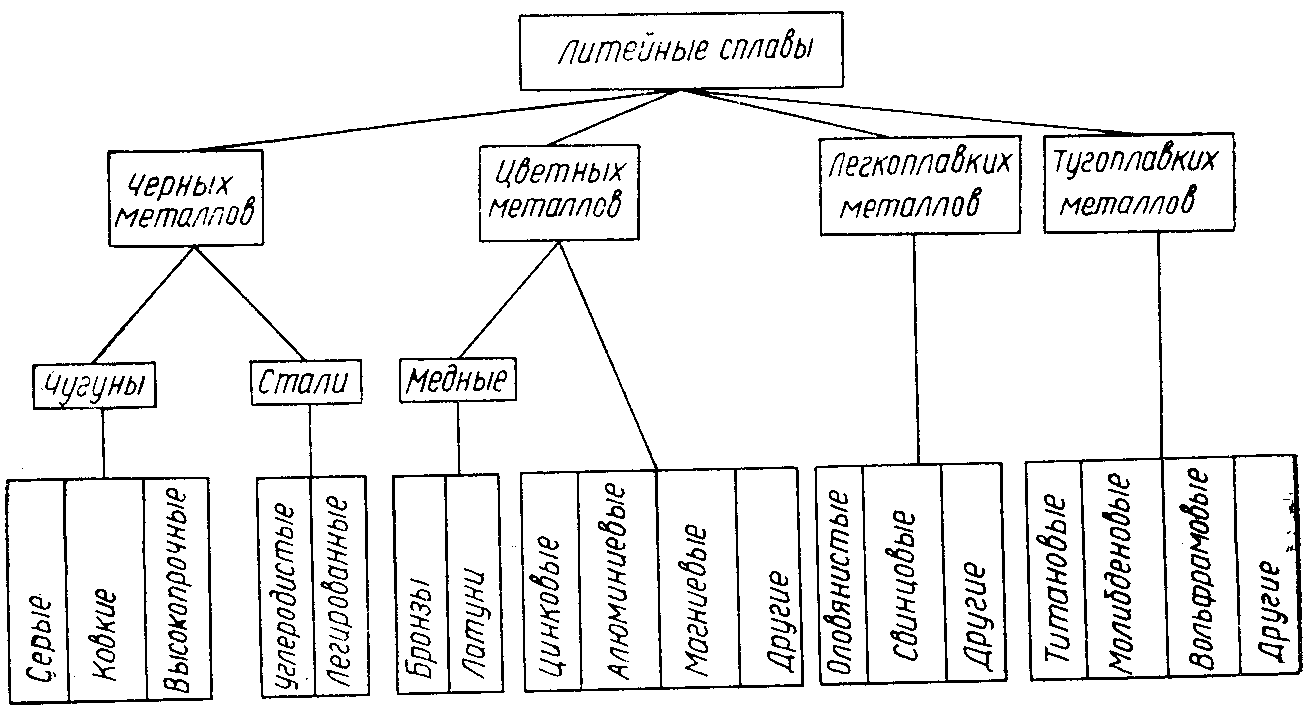

Рис. 5.1. Классификация литейных сплавов

Высокопрочный чугун марок ВЧ45, ВЧ50, ВЧ60, ВЧ70 по механическим и литейным свойствам приближается к сталям, но дешевле их (в среднем на 25 %), плавится при более низкой температуре, лучше обрабатывается резанием.

Из стали производят около 21 % всех отливок по массе. По химическому составу стали делятся на углеродистые и легированные. Последние в зависимости от количества легирующих элементов делятся на низколегированные (до 2,5 %), среднелегированные (от 2,5 до 10%) и высоколегированные (свыше 10%). Литейные стали 15Л, 20Л, 45Л, 10Х18Н9ТЛ, 110Г13Л обладают пониженной жидкотекучестью и большой усадкой. В связи с этим расход металла на отливку увеличивается примерно в 1,6 раза по сравнению с чугунной. Литье из цветных сплавов составляет по массе примерно 4 % в общем объеме литейного производства.

Наиболее распространены сплавы на основе меди — бронзы и латуни. Бронзы, применяемые в литейном производстве, подразделяются на две группы: оловянные (БрО10Ф1, Бр05И5С5, Бр05С25 и др.) и безоловянные (БрСЗО, БрА10Ж4Н4Л, БрА9Мц2Л и др.). Бронзы отличаются высокими механическими, коррозионными и антифрикционными свойствами. Они обладают хорошей жидкотекучестью, но сравнительно большой усадкой и склонностью к окислению.

Литейные латуни (ЛЦ16К4, ЛЦ40МцЗЖ ЛЦ30АЗ и др.) имеют сложный химический состав. Кроме цинка, в их состав входят Al, Fe, Mn и другие элементы. Латуни имеют более высокие литейные свойства, чем бронзы, поэтому из них легче получить плотные, герметичные отливки.

Алюминиевые литейные сплавы (АЛ2, АЛ3, АЛ6, АЛ7 и др.) содержат в своем составе, как правило, в незначительных количествах Mg, Si, Сu, Mn, Ni, Zn и другие элементы. По преобладающему после алюминия элементу они делятся на пять основных групп: кремниевые (Si ≥5%), магниевые (Mg≥4%), медные (Си ≥4%), цинковые (Zn≥3%) и сложные по составу, отличающиеся повышенной жаростойкостью. Их высокие литейные свойства позволяют получать тонкостенные и сложные по форме отливки.

Магниевые литейные сплавы (МЛ5, МЛ6, МЛ8) по химическому составу делятся на три группы: I — сплавы на основе системы Mg — Al — Zn; II —Mg —Zn —Zr и III — Mg —РЗЭ — Zr. Магниевые сплавы уступают алюминиевым по пластичности и коррозионной стойкости. Сплавы имеют плохую жидкотекучесть, большую усадку, склонны к образованию усадочных рыхлот. Они способны воспламеняться в жидком состоянии, что затрудняет изготовление отливок.

К тугоплавким сплавам относятся сплавы на основе титана, вольфрама, молибдена, ниобия, ванадия. Эти сплавы имеют высокую температуру плавления (1700...3500 °С) и отличаются повышенной прочностью при высоких температурах. Как конструкционный материал чаще используют титановые сплавы. Для фасонных отливок применяют сплавы: ВТ1Л, ВТ5Л, ВТ6Л, ВТЗ-1Л и др. Литейные свойства титановых сплавов характеризуются малым интервалом температур кристаллизации и высокой химической активностью по отношению к окружающей среде и формовочным материалам.

Цинковые сплавы(ЦАМ10-4) в качестве легирующих элементов могут содержать медь, алюминий и в незначительных количествах — магний и марганец.

Легкоплавкимиявляются сплавы, полученные на основе висмута,, олова, свинца и кадмия. Эти сплавы имеют температуру плавления 70...90°С.

Подробные сведения о химическом составе и механических свойствах литейных сплавов приводятся в соответствующих стандартах и справочниках.

Области рационального применения литейных сплавов

Выбор материала отливки в первую очередь зависит от условий эксплуатации детали в собранной машине: испытываемых нагрузок, температуры, агрессивности окружающей среды и других факторов. Немаловажное значение при выборе материала играет сложность и точность отливок (см. табл. 5.3, 5.4, 5.5).

Фасонные детали, не подвергающиеся ударным нагрузкам, действию растяжения и изгиба, изготовляются обычно из чугуна. Для фасонных деталей машин, работающих в тяжелых условиях и испытывающих большие нагрузки, применяют сталь. Получение крупных отливок из стали затруднено.

Серый чугун, широко используемый для изготовления корпусных деталей, является хорошим конструкционным материалом, достаточно дешевым и обладающим хорошими технологическими свойствами (жидкотекучесть, обрабатываемость резанием). Механические, физические, технологические и другие свойства чугуна можно изменять в достаточно широких пределах, что значительно расширяет область использования этого материала.

Из серого чугуна марок СЧ15, СЧ20 отливают корпусные детали металлорежущих станков, сельскохозяйственных машин, центробежных насосов, редукторов и многие другие. Ответственные детали автомобильных и тракторных двигателей (блоки, цилиндры, головки), которые должны обладать повышенной прочностью, изготовляют из серого чугуна марок СЧ25, СЧЗО.

Корпусы высоконапорных центробежных многоступенчатых насосов делают из стального литья и высокопрочного чугуна.

Корпусы паровых турбин, работающие при давлениях до 200 Н/см2 и температуре до 250°С, делают из серого чугуна марки СЧ25 и модифицированного чугуна марки СЧ30. Корпусы паровых турбин, работающие при температуре 250...400°С, производят из углеродистой стали марки 30Л. Для паровых турбин, работающих при температуре 400...500°С, применяют молибденовые и хромо-молибденовые стали марок ЗОХНМЛ, 35ХГСЛ. Для более высокой температуры корпусы делают из стали с присадкой ванадия и титана (сталь марки 13ХНДФТЛ).

Для корпусных деталей, работающих в условиях вибрации или подвергающихся значительным изгибающим и скручивающим моментам и ударным нагрузкам, применяют ковкий чугун или сталь (например, корпусы редукторов самоходных комбайнов; корпусы заднего моста, дифференциала, руля).

Для деталей, работающих в специфических условиях, применяют высоколегированные стали со специальными свойствами: коррозионностойкие (25Х18Л и др.), кислотоупорные (15Х18Н9ТЛ и др.), окалиностойкие (15Х9С2Л и др.), жаропрочные (15Х22Н15Л и др.), износостойкие с высокой сопротивляемостью износу при абразивном и ударном воздействиях в различных условиях (110Г13Л, 15Х34Л и др.). Следует помнить, что все высоколегированные стали обладают низкими литейными свойствами.

Большинство цветных сплавов обладают отличной жидкотекучестью и обрабатываемостью. Однако применение их в машиностроении ограничено более низкими, чем у черных металлов, механическими свойствами и главным образом гораздо более высокой стоимостью и дефицитностью.

Корпусы насосов, перекачивающих морскую воду, изготавливают из бронзы и латуни.

Алюминиевые сплавы широко используют в автомобильной, авиационной и других отраслях промышленности для изготовления поршней, корпусов двигателей, деталей приборов.

Магниевые сплавы получили широкое применение в приборостроении и авиационной промышленности для изготовления корпусов приборов, деталей двигателей, инструментов, корпусов фотоаппаратов, пишущих машинок и пр.

Особую группу составляют износостойкие подшипниковые сплавы, применяемые для заливки подшипников. Эти сплавы (баббиты Б83, Б16, БК и др.) состоят из свинца и олова с добавками твердых составляющих (сурьмы, кадмия, никеля, теллура, кальция и др.). Для тяжело нагруженных подшипников применяют бронзу и латунь.

Тугоплавкие материалы являются дорогостоящими и находят применение в основном в некоторых специфических отраслях машиностроения и приборостроения.

Легкоплавкие материалы ввиду низких механических свойств в машиностроении практического применения не нашли. Они используются главным образом в электротехнической промышленности.

Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

К литейным свойствам сплавов относятся жидкотекучесть, усадка, склонность к ликвации и газопоглощению.

Жидкотекучесть — способность жидкого металла полностью заполнять полости литейной формы и четко воспроизводить очертания отливки. Жидкотекучесть зависит от химического состава, температуры заливаемого в форму сплава и теплопроводности материала формы. Фосфор, кремний и углерод улучшают ее, а сера ухудшает. Серый чугун содержит углерода и кремния больше, чем сталь, и поэтому обладает лучшей жидкотекучестью. Повышение температуры жидкого металла улучшает жидкотекучесть, и чем выше его перегрев, тем более тонкостенную отливку можно получить. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит теплоту медленнее и расплавленный металл заполняет ее лучше, чем металлическую форму, которая интенсивно охлаждает расплав. Минимально возможная толщина стенки отливки для различных литейных сплавов ввиду их разной жидкотекучести неодинакова и составляет (при литье в песчаные формы) для отливок из серого чугуна: мелких — 3...4 мм, средних — 8...10, крупных—12...15 мм; для отливок из стали — соответственно 5...7 мм, 10...12 и 15...20 мм.

Жидкотекучесть металла определяют путем заливки специальных технологических проб и характеризуют линейными размерами заполненной полости канала определенной формы. Заливая металл при различных температурах перегрева, находят оптимальную температуру заливки формы для данного сплава.

Усадка — свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадки, %:

εлии= (lФ — lот)100/lот; (5.2)

εоб= (VФ-Vот)100/Vот, (5.3)

где lф, Vф — соответственно линейный размер и объем полости