- •Министерство образования и науки Республики Казахстан

- •М.А. Асаубеков химия органических и высокомолекулярных соединений

- •Министерство образования и науки Республики Казахстан

- •ВВедение

- •1) Электронная трубка; 2) вольфрамовый катод; 3) электронная пушка;

- •Список литературЫ

- •Содержание

- •Химия органических и высокомолекулярных соединений

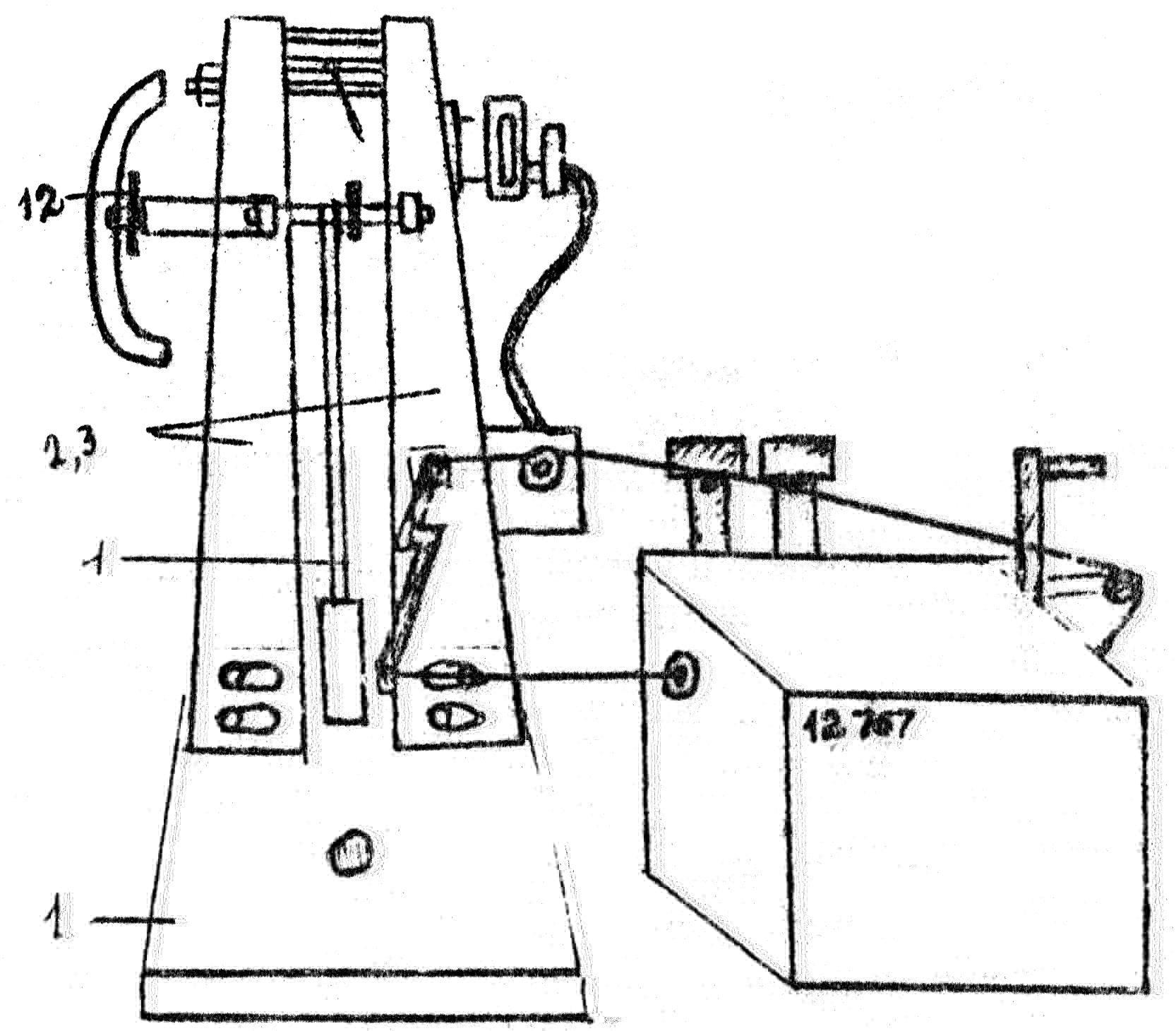

1) Электронная трубка; 2) вольфрамовый катод; 3) электронная пушка;

4) верхняя электромагнитная линза; 5) нижняя электромагнитная линза; 6) диск с отверстиями; 7) сканирующая катушка; 8) проектная линза; 9) лабораторный образец; 10) насос; 11) воздушная камера; 12) ручная установка; 13) электроны после объекта; 14) детектор; 15) флюоресцентный прицел; 16) компьютерный дисплей

Методы срезов, скол и диспергирования полимеров

Срезы получают (с помощью ультрамикротома) с толщиной 200 А0 и просматривают на приборе. Реплика – это копия (маска) поверхности твердого образца из желатины. Желатиновый слой поверхности образца (маску) снимают с образца, контрастируют тяжелыми металлами на установке ВУП-4 и просматривают на электронном микроскопе. Реплика снимается со сколов твердых образцов. Используя ультразвук, можно диспергировать полимеры и затем просматривать на приборе.

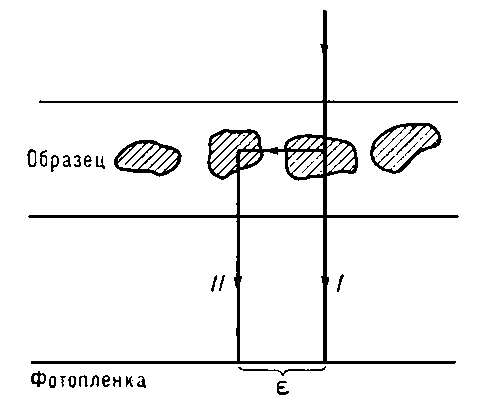

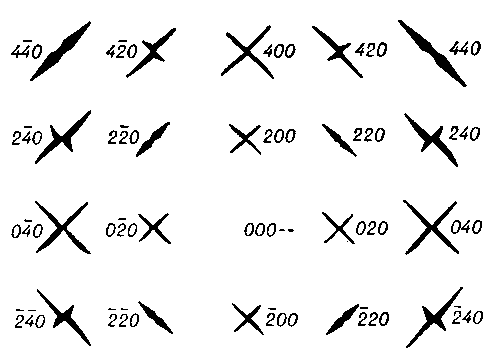

Электронограммы (микродифракции) микрокристаллов

Электронограммы представляют собой проекцию, параллельную плоскости обратной решетки, на фотопластинку. Если известен тип кристаллической решетки, то, рассчитав положение рефлексов (пятен) на электронограмме, всегда легко определить параметры элементарной ячейки, размеры структурных элементов сложных морфологических полимерных образований.

Микрофотография суспензий полимерных кристаллов и сколов твердых образцов

Путем охлаждения разбавленных растворов полиэтилена были выращены (в 1957 г.) пластинчатые кристаллы с правильными гранями. Высота этих пластин, которые затем были названы “ламелями”, 100 А0 (10 Нм). Это монокристаллы ПЭ. Изображение со скол (реплики) полиэтилена – это пластинчатые образования.

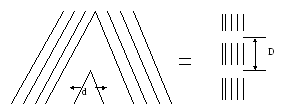

Муаровые эффекты, наблюдаемые при исследовании кристаллов полимеров

Одно из следствий

интерференционных явлений – возникновение

муаровых картин. Если наложить друг на

друга две кристаллические пластины с

одинаковыми параметрами решеток, то на

экране наблюдаем появление полос или

системы регулярно расположенных

точек-муаров. Чередование светлых и

черных муаровых полос (узор) осуществляется

с интервалом ![]() ,

где d

– межпластинное расстояние;

,

где d

– межпластинное расстояние; ![]() угол ориентации решеток. Модель

возникновения муаровой картины за счет

наложения двух типов решеток, повернутых

относительно друг друга (рисунок 2).

угол ориентации решеток. Модель

возникновения муаровой картины за счет

наложения двух типов решеток, повернутых

относительно друг друга (рисунок 2).

Рисунок 2. Муаровый эффект

Растровая электронная микроскопия (РЭМ)

РЭМ широко применяется для исследований поверхностных снимков (сканирование) образцов полимеров и микроструктурных характеристик полимерных кристаллов. Метод исследования полиэтилена с РЭМ: поверхность образца облучается стабильным во время тонкофосированным электронным пучком. Затем на экране получают изображение микродифракции, дающей информацию о рельефе, химическом составе и кристаллографической ориентации объемов, прилегающих и поверхности.

Горячий 5 %-ный раствор ПЭ в ксилоле охлаждают до комнатной температуры. Затем суспензии кристаллов наносят на электронно-микроскопические сетки, контрастируют тяжелыми металлами (окисью вольфрама) на установке ВУП-4 и просматривают на УЭВМ/100 В. Фотографируют изображение монокристаллов ПЭ. Прибор переводят на микродифракцию, фотографируют микродифракции кристаллов и анализируют.

Цель работы:

Знакомство с принципами работы современнейших электронных микроскопов: УЭМВ-100 В и растрового электронного микроскопа (РЭМ); изучение методов электронной микроскопии, прямой электронной микроскопии на просвет, микродифракция, муаров и сканирования по поверхности образца; определение морфологии полимеров и размеров структурных образований в зависимости от условий кристаллизации.

Задание: Провести анализ микрофотографии и микродифракции полимерных кристаллов.

Образцы и реактивы:

Полиэтилен низкой плотности (Атырауского химического завода); полистирол Актауского пластмассового завода; 20 %-ный раствор желатины.

Приборы и принадлежности:

Порядок работы:

Электронные микроскопы УЭМВ-100 В и РЭМ; вакуумная установка ВУП-4; чашки Петри, скальпель, пинцет, термошкаф.

изучение принципов работы электронных микроскопов УЭМВ-100 В и РЭМ;

приготовление образцов полимеров;

проведение электронно-микроскопических исследований полимеров;

анализ микрофотографий, микродифракций, сканированных снимков

поверхностей образцов.

Способ выполнения работы: Горючий 5 %-ный раствор полиэтилена в ксилоле охлаждают до комнатной температуры. Затем суспензии кристаллов наносят на электронно-микроскопические сетки, констрастируют тяжелыми металлами (окисью вольфрама) на установке ВУП-4 и просматривают на УЭВМ/100В. Фотографируют изображение монокристаллов полиэтилена. Прибор переводят на микродифракцию, фотографируют микродифракции кристаллов и анализируют.

Основная литература [1, 2, 3, 4, 6, 8, 9].

Контрольные вопросы

1. Что понимают под надмолекулярной структурой полимеров?

2. Какие типы кристаллических структур полимеров Вы знаете?

3. Расскажите принцип действия электронных микроскопов УЭМВ и РЭМ.

4. Что такое микрофотографии, микродифракции и сканирование снимка полимеров?

Лабораторная работа № 2. Микроскопический метод исследования полимеров

Цель работы:

1) Изучение принципа работы с металлографическим микроскопом МС-5000.

2) Определение микроструктуры кристаллизующихся полиэтилена и полипропилена полимеров.

Задание: Исследование микроструктуры кристаллических пропилена и полиэтилена и полипропилена.

Освоение технологии приготовления образцов, изучение устройства и приобретение навыков работы на микроскопе (рисунок 3), ознакомление с возможностями микроструктурного анализа органических и высоко-молекулярных веществ.

Микроанализ – это метод изучения внутреннего строения полимеров с помощью оптических микроскопов. Наблюдаемое при помощи микроскопа строение полимеров называется микроструктурой.

Микроанализ проводят с целью определения микроструктуры и фазового состава полимеров оценки количества, размеров, формы и распределения различных фаз и аморфных включений. Этот метод позволяет установить связь химического состава, условий производства и обработки полимера с его микроструктурой и свойствами. К числу его достоинств относится наглядность, малая продолжительность и большая информация о структуре, получаемая от исследуемого образца.

Изучение в микроскопе структуры полимеров, а так же непрозрачных органических материалов возможно лишь при достаточно интенсивном отражении световых лучей от исследуемой поверхности. Поэтому поверхность образца должна быть специально подготовлена.

Изучение микроструктуры

Изучение микроструктуры целесообразно начинать с рассмотрения образца «в нетравленом виде», т. е. непосредственно после полирования, промывки и высушивания. Под микроскопом такой образец имеет вид светлого круга, на котором часто можно заметить темные участки (серые или черные), а иногда желтые или другого цвета, обычно небольших размеров. Эти участки являются аморфные включениями. При рассмотрении нетравленого микрошлифа обнаруживают также микропористость – дефект, встречаю-щийся чаще всего в отливках и влияющий на свойства материала. После просмотра нетравленого образца для более полного изучения структуры образец травят.

Существует несколько методов травления, различающихся по воздействию на поверхность металла:

Травление методом избирательного растворения фаз, основанный на различных физико-химических свойствах отдельных фаз и пограничных участков зерен. Для травления микрошлиф погружают полированной поверхностью в реактив нужного состава и через некоторое время (продолжительность травления зависит от состава изучаемого сплава и состава раствора и легко устанавливаются экспериментально) вынимают; если полированная поверхность станет слегка матовой, травление считается законченным и образец сразу же промывают водой, затем спиртом и высушивают фильтровальной бумагой.

Образец можно травить электролитическим методом, при этом анодом является микрошлиф, а катодом – пластина нержавеющей стали.

Травление методом окисления. Подготовленный образец нагревают в окислительной атмосфере, вследствие чего на разных фазах создается неодинаковая по толщине и составу пленка, что создает различное окрашивание. Методом окисления можно также выявить размеры зерна.

Метод избирательного травления азотной кислотой. Аморфная часть растворяется, а кристаллические образования полимеров (сферолиты, фибриллы, дендриты) четко видны в микроскопе.

Рисунок 3. Металлографический микроскоп

Основная литература: [1, 6, 8, 9].

Контрольные вопросы

1 Микро- и наноструктуры полимеров.

2 Оптические методы исследования микроструктуры полимеров.

3 Устройство и принцип работы металлографического и биологического микроскопа МС-5000.

4 Какие микро- и наноструктуры образуют кристаллизующиеся полиэтилен и полипропилен?

5 Методы травления полимерных образцов.

Лабораторная работа № 3. Машины для статических и ударных испытаний.

Цель работы:

Ознакомиться с принципами работ разрывной машины УРМ-05 и маятникового копра КМ-0,5 и физико-механические испытания полимерных материалов.

Задание:

1) Определить напряжения растяжения и относительного удлинения при разрыве полиэтиленовой пленки на разрывной машине УРМ-05.

2) Определить ударную вязкость полиэтилена на маятниковом копре КМ-0,5.

Особенности физико-механических и технологических свойств полимерных материалов представляют особые требования к средствам испытаний. Лабораторная техника применяется для полимерных материалов разнообразную номенклатуру машин и приборов. По назначению и областям применения машины можно разделить на следующие группы:

1) для статистических испытаний (например, различные типы разрывных машин);

2) для ударных испытаний (например, маятниковые копры);

Разрывная машина УРМ-05 и маятниковый копер КМ-0,5

Техническая характеристика разрывной машины 2001Р – 0,5:

наибольшая предельная нагрузка – 500 кгс

наименьшая предельная нагрузка – 0,4 кгс

число диапазонов измерений нагрузки – 6

наибольшие предельные нагрузки диапазонов измерений:

А – 2, 20, 200 кгс

Б – 5, 50, 500 кгс

диапазон измерений нагрузки А – 0,4–2,0 кгс

4–20 кгс, 4–200 кгс

Б – 1-5 кгс

10–50 кгс

100–500 кгс

допускаемая погрешность при нагружении ± 1 % от измерения нагрузки

скорость рабочего хода А – 5–500 мм/мин

Б – 10–1000 мм/мин

габаритные размеры машины – 1500 кг

потребляемая мощность – 10 кВт

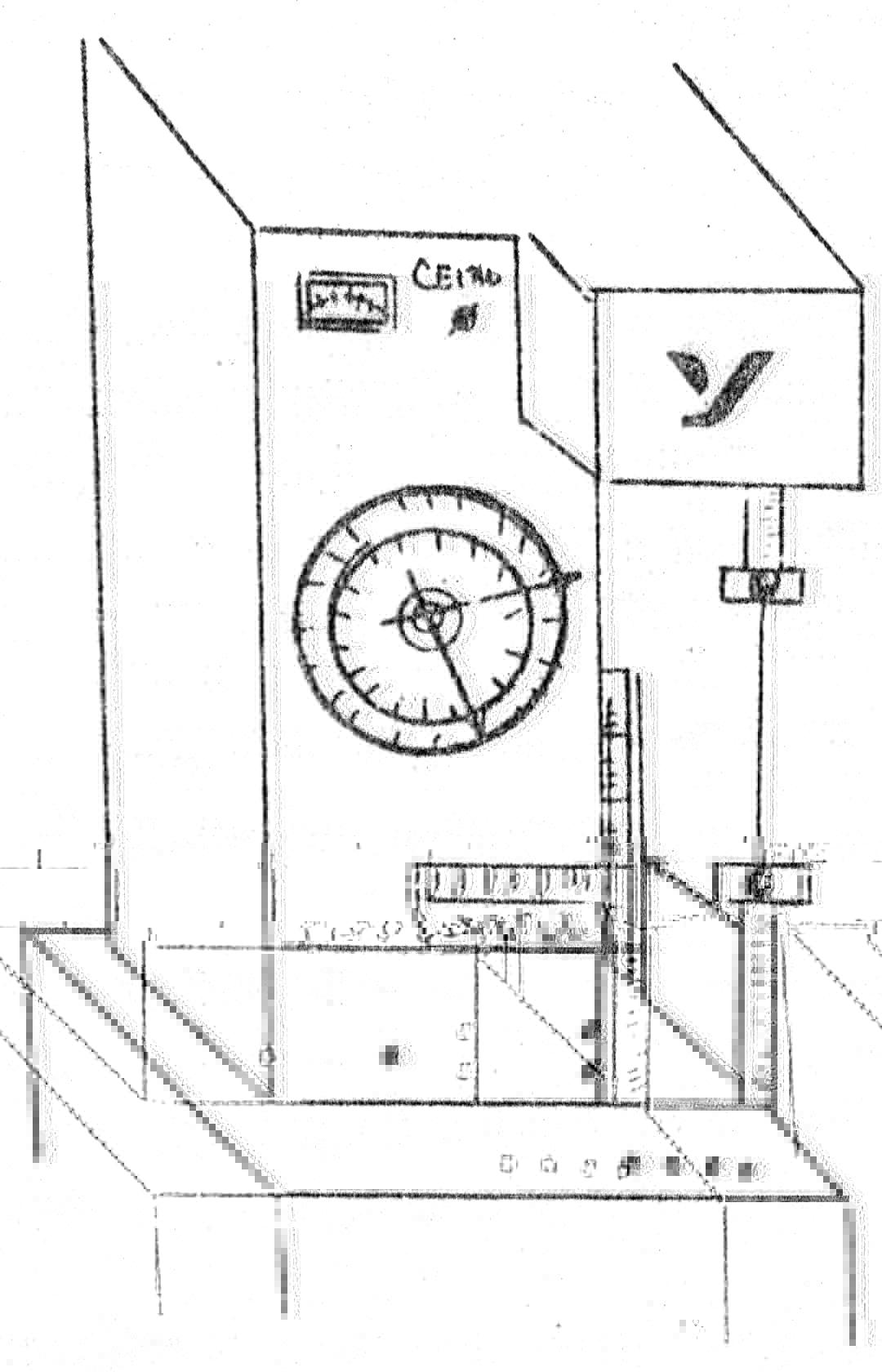

Общий вид разрывной машины представлен на рисунке 4.

Рисунок 4. Общий вид разрывной машины

На рисунке 4 представлена разрывная машина УРМ–05, где можно провести испытание на растяжение и сжатие образца.

Устройство и принцип работы разрывной машины (см. рисунок 4). Основные узлы машины: станина, привод, механизм перемещения траверсы, пульт управления, силоизмеритель, линейка для измерения деформации, захваты, приспособления и показывающие приборы.

Порядок работы на машине:

– установить рулон диаграммной бумаги в самопишущий прибор, закрепить подвеску на конце ленты (для установки рулона бумаги надо поднять крышку самопишущего прибора);

– в зависимости от вида испытания установить соответствующий силоизмеритель и захваты;

– включить нужный диапазон измерения нагрузки;

– настроить захваты на нужную длину образца, одновременно установить скорость деформации;

– настроить линейку на нужную деформацию;

– установить нужный масштаб записи деформации (Включать на ходу!);

– заполнить перо чернилами и опускать его на бумагу;

– зажать образец в захватах, предварительно зафиксировать пассивный захват;

– освободить пассивный захват;

– установить стрелку шкалы нагрузок на нуль.

Меры безопасности работы на разрывных машинах:

1) Запрещается работать на машине лицам, не знакомым с инструкцией по эксплуатации.

2) Все ремонтные работы производить на отключенной от сети машине.

3) Запрещается работать на незаземленной машине.

4) Запрещается работать на машине при открытой двери шкафа и открытом приводе.

5) Запрещается вынимать из зажимов нагруженный образец.

6) Запрещается проводить испытания на машине с неисправной защитой от перегрузок и ограничением хода подвижной траверсы.

Техническая характеристика машины для определения прочности пластмасс при статистическом изгибе МН-1 (рисунок 5):

наибольшая предельная нагрузка 250 кгс

число диапазона измерений нагрузки 3

допустимая погрешность при нагружении ± 1 % от измеряемой нагрузки

скорость нагружения 0 – 10 мм/мин

потребляемая мощность, кВт 0,5

Сущность статического метода основана на определении отношения нагрузки, при которой разрушился образец к площади первоначального поперечного сечения образца и отношения превращения расчетной длины образца, измеренного в момент разрыва к начальной расчетной длине. Испытание проводят согласно ГОСТу 11262-76 на разрывных машинах, описанных выше.

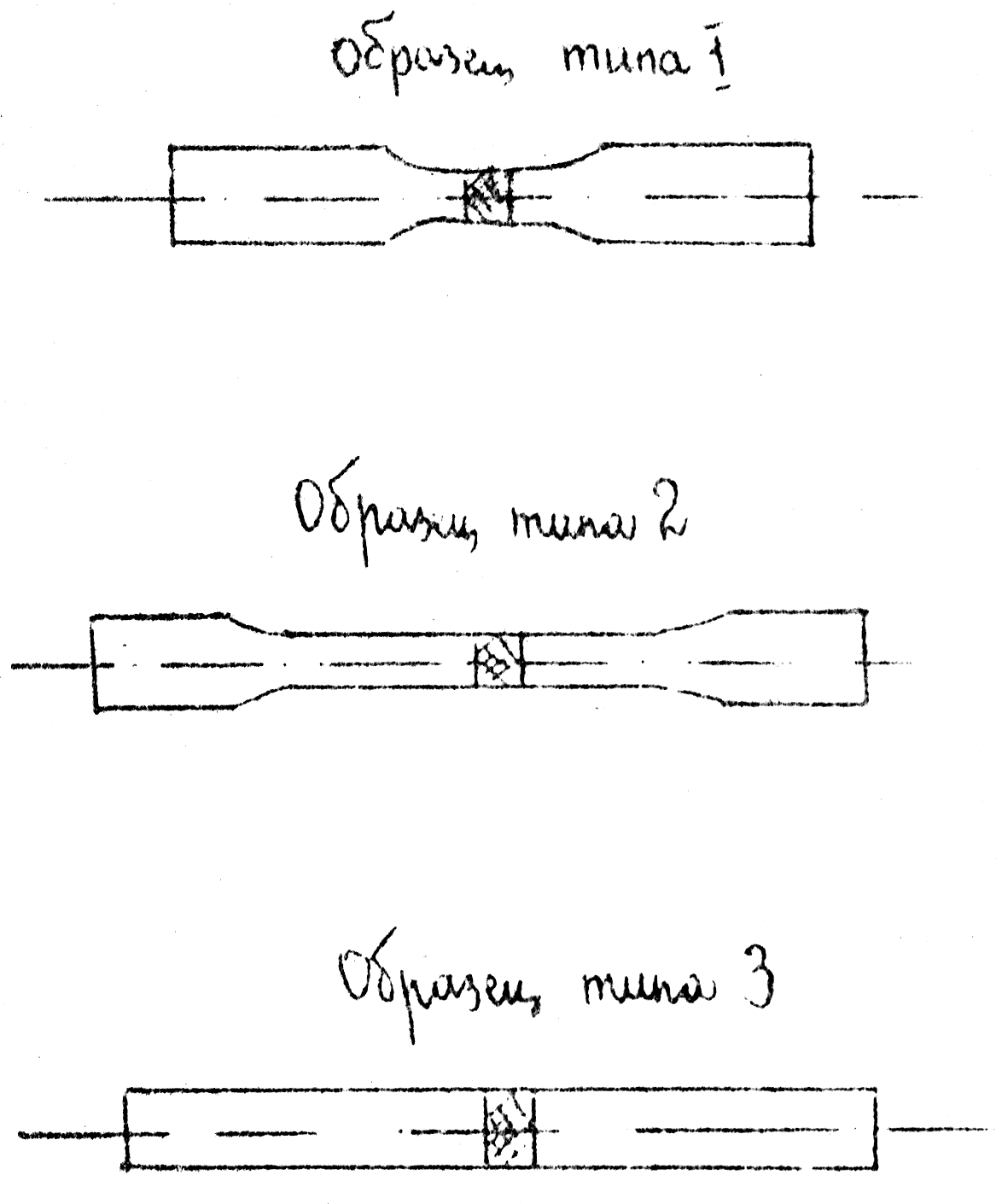

Подготовка к испытанию. Для испытания применяют образцы типов 1–3. Форма и размеры образцов указаны на рисунке 5 и в таблице 1.

Рисунок 5. Типы образцов

Образцы типа 1 применяют для испытания пластмасс с большим относительным удлинением при разрыве полиэтилена, поливинилхлорида пластифицированного и т. п. Образцы типа 2 и 3 применяют для стеклопластиков. Образцы должны иметь гладкую ровную поверхность без вздутий, сколов, трещин и других дефектов. Перед испытанием проводят кондиционирование образцов, измеряют не более 0,01 мм и не менее, чем в трех точках, и вычисляют площадь поперечного сечения образца. В расчет принимают наименьшую площадь поперечного сечения образца.

Таблица 1

|

Параметры |

Образцы типа | ||

|

1 |

2 |

3 | |

|

Общая длина не менее |

115 |

150 |

150 |

|

Ширина головки |

25±1 |

20±1 |

– |

|

Рабочая длина |

33±1 |

60±0,5 |

– |

|

Ширина рабочей части и радиусы |

6±0,4 |

10±0,5 |

15±0,5 |

|

закругления |

14±0,5 |

не менее 60 |

– |

|

Толщина рабочей области |

25±1 |

– |

-0,5 |

|

Расчетная длина |

25±1 |

50±0,5 |

50±1 |

|

Расстояние между метками |

80±5 |

115±5 |

100±2 |

Проведение испытаний

Испытания проводят при скорости растяжения захватов машины, предусмотренной в нормативно-технической документации на материал. Например, для испытания материалов (тип образца 1, т. е. полиэтилен, поливинилхлорид) скорость выбирают от 100 до 500 мм/мин.

Образец закрепляют в захваты разрывной машины по меткам на образце. При этом продольная ось образца должна совпадать с осью захватов и направлением движения подвижного зажима. Перед началом испытания необходимо стрелку принудительного движения подвинуть к главной стрелке силоизмерительного механизма, освободить блокировочный механизм, фиксирующий верхний зажим. На образце, закрепленном в захватах, производят настройку приборов для измерения удлинения, включают электродвигатель и приступают к испытаниям.

В процессе растяжения замеряют нагрузку и удлинение образца непрерывно в момент разрушения. В расчет принимают результаты, полученные на образцах, разрушающихся в пределах их рабочей части.

Обработка результатов

Разрушающее

напряжение при растяжении σр,

Н/мм2,

вычисляется по формуле

![]() ,

где Рр

– нагрузка, при которой образец

разрушается, Н; Sp

– наименьшая площадь первоначального

поперечного образца, которую рассчитывают

как произведение толщины и ширины

образца, мм2.

,

где Рр

– нагрузка, при которой образец

разрушается, Н; Sp

– наименьшая площадь первоначального

поперечного образца, которую рассчитывают

как произведение толщины и ширины

образца, мм2.

Относительное

удлинение при разрыве εр

вычисляется по формуле

![]() ,

где Δlp

– превращение расчетной длины образца

при разрыве, мм; lc

– начальная расчетная длина, мм. За

результат испытания принимают

среднеарифметическое результатов всех

параллельных определений.

,

где Δlp

– превращение расчетной длины образца

при разрыве, мм; lc

– начальная расчетная длина, мм. За

результат испытания принимают

среднеарифметическое результатов всех

параллельных определений.

Результаты испытаний заносят в протокол, который должен содержать следующие данные: наименование и марку материала; число образцов, взятых для испытания; тип образца и метод его изготовления; наименование или марку испытательной машины и диапазон скоростей перемещения захватов при испытании; тип и марку прибора для измерения удлинения, метод измерения, условия кондиционирования (температура и влажность воздуха в помещении, где проводят испытания); значение определяемого показателя каждого образца; среднеарифметическое значение определяемого показателя; дату испытаний и обозначение стандарта.

Техническая характеристика маятникового копра КМ-0,5 (рисунок 7)

Опорная реакция маятника в горизонтальном положении на расстоянии 328 мм от оси качения с молотком – 0,0804 кг

запас энергии – 0,09 кг

допускаемая погрешность показаний – ±4 %

углы зарядки маятника наибольший – 160 2 2о

наименьший – 74 ± 2о

скорость удара – 2,1 и 3,5 м/с

расстояние от оси качения маятника до центра удара – 328 мм

расстояние между опорами – 40–100 мм.

Определение ударной вязкости полимеров

Сущность метода состоит в определении ударной вязкости образца, т. е. величины работы, затраченной на разрушение образца, отнесенной к площади его поперечного сечения. Испытания проводят на маятниковых копрах (согласно ГОСТу 14235-69)].

Подготовка к испытанию:

Образцы для

испытания в форме брусков прямоугольного

сечения с надрезом и без надреза должны

быть длиной 15![]() 1мм,

шириной 10

1мм,

шириной 10![]() 0,5мм,

толщиной от 1,5 до 4,5 мм.

Количество образцов для испытания от

одной партии материала должно быть не

менее пяти. Образцы подвергаются

кондиционированию.

0,5мм,

толщиной от 1,5 до 4,5 мм.

Количество образцов для испытания от

одной партии материала должно быть не

менее пяти. Образцы подвергаются

кондиционированию.

Проведение испытаний:

Сначала проводят

замер толщины и ширины образцов со

средней части с точностью до 0,1 мм.

Испытывают образцы при температуре

20![]() 2°С.

При данной температуре они должны

находиться в помещении не менее 16 часов.

Расстояние между опорами для образцов

толщиной 5 мм

и менее должно быть 40

2°С.

При данной температуре они должны

находиться в помещении не менее 16 часов.

Расстояние между опорами для образцов

толщиной 5 мм

и менее должно быть 40![]() 2мм

и 0,2 мм

для образцов толщиной более пяти мм.

2мм

и 0,2 мм

для образцов толщиной более пяти мм.

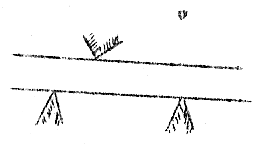

Образцы

устанавливаются так, чтобы удар приходился

по широкой стороне (рисунок 1). Маятник

поднимают до верхнего положения на угол

90 °,

в котором он удерживается защёлкой.

Устанавливают стрелку шкалы в начальное

положение, освобождают маятник, давая

ему свободно падать. Скорость движения

маятника в момент удара должна быть

3![]() 0,1;

3,5

0,1;

3,5![]() 0,1;

4

0,1;

4![]() 0,2м/сек.

Выбор одной из скоростей предусматривается

в ТУ на материал. Центр тяжести маятника

должен совпадать с центром удара и

приходиться на середину ширины образца.

Нож маятника должен вписываться в угол

45

0,2м/сек.

Выбор одной из скоростей предусматривается

в ТУ на материал. Центр тяжести маятника

должен совпадать с центром удара и

приходиться на середину ширины образца.

Нож маятника должен вписываться в угол

45![]() 1°С

и оканчиваться закруглением радиуса 3

мм.

1°С

и оканчиваться закруглением радиуса 3

мм.

После разрушения образца маятник останавливают рукой и по шкале проводят по образцу только один раз. Образец, на разрушившийся при испытании, должен быть заменен другим.

Обработка результатов:

Ударная вязкость

образца

вычисляется по формуле =

![]() где А – работа, израсходованная на

разрушение образца,кДж;

b

– ширина образца, см;

h

– толщина образца, см.

где А – работа, израсходованная на

разрушение образца,кДж;

b

– ширина образца, см;

h

– толщина образца, см.

Рисунок 6

За результаты испытания принимают среднее арифметическое всех определений. Результаты испытаний наносят в протокол, который должен содержать следующие данные: наименование и марку материала, число образцов, взятых на испытания, форму и размеры образцов, условия их изготовления, значение показателей каждого образца и количество неразрушившихся образцов, среднее арифметическое значение определяемого показателя, наименование испытания и номер ГОСТа.

Общий вид маятникового копра представлен на рисунке 7.

Рисунок 7. Общий вид маятникового копра

Устройство и принцип работы маятникового копра КМ-05 (см. рисунок 7). Копер состоит из чугунного основания 1, на котором укреплены две стойки 2, 3. На стойках в шарикоподшипниках смонтирован маятник 4 со сменными молотами. На оси маятника жестко укреплено спусковое колесо, позволяющее с помощью крючка устанавливать его в трех различных положениях в зависимости от запаса энергии для испытания скорости удара. Для спуска маятника на стойке имеется ручка. Падая, маятник на своем пути встречает образец, разрушая его, и отклоняется дальше, увлекает за собой подводком стрелку 12. При обратном ходе маятник следует остановить рукой. Расстояние между опорами может изменяться и устанавливаться в зависимости от длины образца в пределах от 40 до 100 мм. Для установки образца с надрезом прибор снабжен специальным шаблоном.

Основной характеристикой копра является запас энергии, определяемой как произведение веса маятника на расстояние от оси его качания до центра удара, который определяется по периоду колебания маятника. Маятник весом y, поднятый на определенный угол и имеющий высоту центра тяжести h, будет обладать запасом энергии, равным E.

После свободного падения и встречи с образом маятник, затратив на разрушение часть запаса энергии, поднимается на определенный угол, при котором его центр тяжести займет высоту h1. Закрепленный на оси маятника поводок при подъеме после разрушения образца поднимает стрелку на высоту, пропорциональную h1. Стрелка отмечает на шкале разность h-h1.

Работа, затраченная на разрушение образца, определяется по формуле как разность запасов энергии маятника до и после удара.

![]()

Шкала прибора градуирована в кгс·см и по ней можно прочитать без дополнительных подсчетов величину работы, затраченную на разрушение образца.

Основная литература: [1, 6, 14, 19]

Контрольные вопросы

1 Что такое молекулярное строение макромолекул?

2 Какие надмолекулярные структуры наблюдаются?

3 Что такое механическая прочность?

4 Что такое разрушение тела?

5 Фазовые, физические, агрегатные состояния полимеров.

6 Что такое удельная ударная вязкость?

7 Что такое напряжение, деформация?

8 Объясните деформационную кривую растяжении полимера.

9 Что такое время релаксации?

10 Что такое вынужденная эластичность?

11 Особенности деформации полимеров.

12 Механизм разрушения полимеров.

13 Типы деформаций.

14 Устройство разрывной машины.

Лабораторная работа № 4. Термический анализ полимеров

Экспериментальная часть

Цель работы:

Определить температуру физических и химических превращений полимера (температура плавления, стеклования, окисления, деструкции) по кривой ДТА и термогравиметрической кривой ТГ.

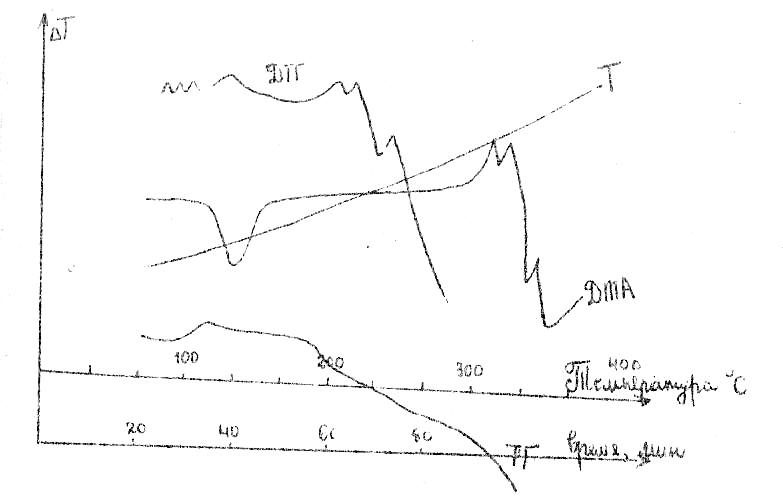

Задание. Проанализировать кривые ДТА, ДТГ и ТГ.

Образцы и реактивы:

Образец полиэфира, полиамида и полипропилена, оксид алюминия, проявитель и закрепитель для фотобумаги.

Приборы:

Дериватограф, тигли – 2 шт.; фотобумага.

Порядок работы:

проведение ДТА и ТГ образца на приборе;

определение по кривым ДТА и ТГ температур физических и химических превращений полимера.

Методы работы:

Навеску полимера (0,1 г) помещают в тигель, а в другой – такую же навеску эталонного вещества. Оба тигля помещают в дериватограф на термопары, накрывают кварцевым стаканом, опускают печь и образцы подвергают анализу.

Обработка результатов: На дериватографе записывают кривые ДТА, ТГ, Т в виде функции определяемой величины от времени (рисунок 8).

Рисунок 8. Дериватограмма полиэтилена

Кривая зависимости изменения массы от температуры называется термографической или кривой ТГ. По кривой ТГ можно определить термостабильность (ДТГ) (термостойкость) полимера. Деривативная термогравиметрия (ДТГ) регистрирует скорость изменения массы по времени. Кривая ДТГ записывается в виде пиков, положения которых совпадают по температурной шкале со ступенью кривой ТГ.

Для обработки дериватограмм осуществляют перевод в кривые зависимости от температуры. Это осуществляется при помощи кривой Т, показывающей изменение температуры исследуемого образца по времени. Для нанесения на ось абсцисс температурной шкалы через точки пересечения горизонтальных калибровочных линий температуры и кривой Т опускают перпендикуляры на ось абсцисс и наносят соответствующие значения температур. На основании полученной температурной шкалы определяют температуры перехода на кривых ДТА, ДТГ, ТГ проектируя характерные точки перегиба на ось абсцисс. Кроме того, проектируя минимумы кривой ДТГ на кривую ТГ, можно определить изменение массы, вызванного какими-либо переходами. Потерю массы образца (%) находят на кривой ТГ, пользуясь штриховальной сеткой. Определяют температуры начала деструкции Тн, а также температуры, соответствующие потере 10, 20 и 50% массы образца Т20, Т10, Т50.

Основная литература: [1, 6]

Контрольные вопросы

Какую группу методов объединяет термический анализ?

В чем сущность ДТА?

Какие физические и фазовые переходы и химические превращения в полимерах можно исследовать методом ДТА?

Какую информацию можно получить из ТГА полимеров?

Как определить по кривым ДТА степень кристалличности полимера?

Лабораторная работа № 5. Изучение термомеханических свойств полимеров

Цель работы:

Получение термомеханических кривых полимеров, определение температур переходов из одного фазового или физического состояния в другое.

Задание:

Проанализировать характер полученной термомеханической кривой; определить температуры переходов из данного физического состояния в другое.

Реактивы и образцы:

Резины на основе бутадиеновых каучуков (пластины толщиной 2 мм), полиэтилен, полипропилен, поливинилхлорид, жидкий азот.

Приборы:

Весы Каргина, сосуд Дюара с нагревательным элементом, криостат, метроном, штанцевой вырубной нож, пресс-форма с обогревом, гидравлический пресс (школьный), электронный потенциометр типа ЭПВ-2 с термопарой, лабораторный трансформатор, вентилятор.

Методика работы:

Снимают термомеханическую кривую на весах Каргина.

Обработка результатов:

Результаты измерений деформации в зависимости от температуры под действием постоянной нагрузки вносят в таблицу:

|

Образец полимера |

Масса груза |

|

Температура, 0С |

Деформация |

|

|

|

Строят график зависимости деформации от температуры.

Основная литература: [1, 6]

Контрольные вопросы

1 Как изменяется температурный интервал Тв–Тс с увеличением молекулярной массы полимера?

2 При каких условиях в кристалических полимерах реализуется высокоэластическое состояние:

Тс Т пл Тт?

Тс Тт Тпл?

Тс Тт Тпл?

Тпл Тс Тт?

3 Объясните закон Гука.

4 Что такое вынужденно-эластическая деформация?

5 Проанализируйте кривую растяжения стеклообразного полимера выше и ниже температуры хрупкости.

6 Что такое шейка?

7 Что такое температурно-временная суперпозиция?

8 Проведите анализ термохимических кривых полимеров при различных временах воздействия постоянного напряжения.

9 Равновесие и неравновесие конформации макромолекул?

Лабораторная работа № 6. Изучение связи между структурой и физико–механическими свойствами полимеров

Цель работы:

Изучение зависимости ударной вязкости от размеров сферолитов поликапроамида.

Задание: Получить образцы с разными размерами сферолитов, определить их ударную вязкость и построить зависимость ударной вязкости от размеров сферитов.

Образцы и реактивы:

Поликапроамид, полиэтиленгликоль, 6 %-ный раствор фенола в воде.

Приборы:

Микроскоп МИМ-7, маятниковый копер МК-0,5-1, термостат.

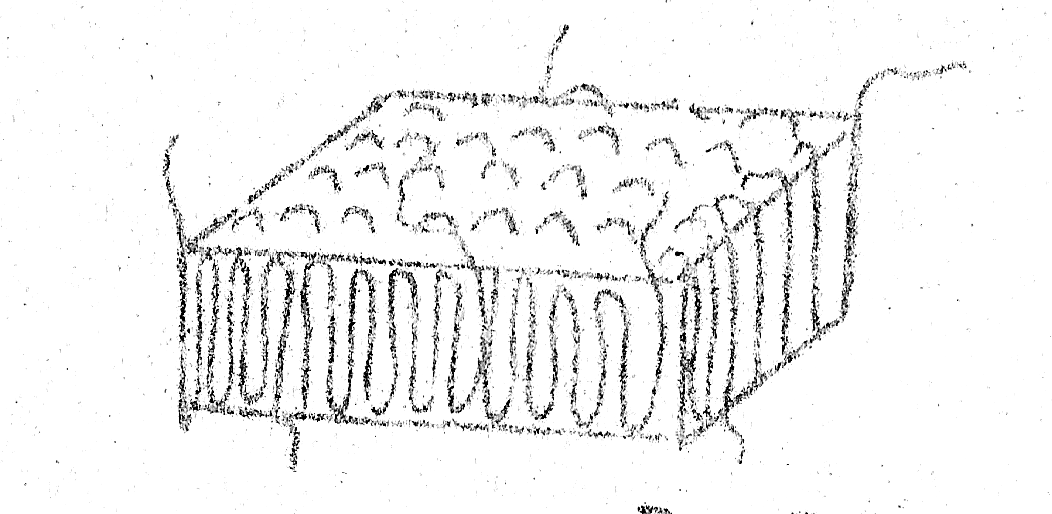

Рисунок 9. Схема строения «ламели»

Методика работы:

Получить образцы с разными размерами сферолитов, определить их ударную вязкость и построить зависимость ударной вязкости от размеров сферитов.

Основная литература: [1, 6, 16, 19]

Контрольные вопросы

1 Какой из кристаллических полимеров имеет наиболее высокие значение энтропии плавления в расчете на мономерное звено?

Полиэтилен (Тпл = 137 °С, Нм = 4012,8 Дж/моль)?

Полипропилен (Тпл = 176 °С, Нм = 10868 Дж/моль)?

Полистирол (Тпл = 239 °С, Нм = 8360 Дж/моль)?

Полиизопрен (Тпл = 28 °С, Нм = 4389 Дж/моль)?

2 Что такое «ламели», дендриты, фибриллы, сферолит?

Лабораторная работа № 7. Определение характеристической вязкости [] полистирола в циклогексане, констант К и а уравнения Марка-Куна-Хаувинка

Цель работы:

Определение [] ПС в хорошем растворителе.

2.

Определение константы

![]() и а

уравнения Марка-Куна-Хаувинка для

системы полистирол-циклогексан при

340С.

и а

уравнения Марка-Куна-Хаувинка для

системы полистирол-циклогексан при

340С.

Задание 1. Объяснить влияние температуры на качество растворителя и размер макромолекул.

Задание 2: Сделать выводы о форме макромолекул ПС в растворе.

Реактивы:

Раствор фракции ПС в циклогексане с концентрацией 0,5 г/дл, циклогексан.

Приборы и посуда:

Термостат, вискозиметр Уббелоде, секундомер, груша резиновая, пипетка на 10 мл (2 шт), магнитная мешалка.

Методика работы:

Определяют характеристические вязкости полистирола в циклогексане при -температуре (для системы полистироциклогексан =34 °С) при 34 °С. При каждой температуре измеряют сначала время истечения чистого растворителя, затем раствора полимера на каплллярном вискозиметре Уббелоде. Время истечения измеряют не менее 3 раз, причем отсчеты по секундомеру не должны расходиться более чем на 0,4 с. Выливают растворитель из вискозиметра, помещают в него 7 мл исходного раствора и измеряют его время истечения. Разбавление раствора проводят непосредственно в вискозиметре, последовательно добавляя 7; 7 и 14 мл чистого растворителя. Полученные данные вносят в таблицу.

Формула записи результатов:

Температура измерения:

Время истечения чистого растворителя:

|

Объем раствора, мл |

Концентрация раствора, г/дл |

Время истечения раствора t, c |

|

|

[] |

|

|

|

|

|

|

|

Обработка результатов

Строят зависимости приведенной вязкости от концентрации раствора для двух температур и экстрополяцией их к нулевой концентрации находят характеристические вязкости при каждой температуре.

Основная литература: [1, 2, 16]

Реактивы:

Растворы трёх фракций полистирола в циклогексане с концентрацией 0,5 г/дл, циклогексан.

Приборы и посуда:

Термостат, вискозиметр Уббелоде, секундомер, резиновая груша, пипетка на 10 мл (2 шт.), магнитная мешалка.

Методика работы и обработка результатов:

Определяют

характеристическую вязкость трёх

фракций полистирола при 34 °С,

как описано в работе № 1. Строят график

зависимости

![]() g[

g[![]() ]

от lgM,

по которому согласно уравнению lg[]

= lgK

+ аlgM

определяют параметры

]

от lgM,

по которому согласно уравнению lg[]

= lgK

+ аlgM

определяют параметры

![]() и

и![]() .

Применяют метод наименьших квадратов

(МНК) и ЭВМ.

.

Применяют метод наименьших квадратов

(МНК) и ЭВМ.

Форма записи результатов:

|

Молекулярная масса фракции |

lgM |

|

lg[] |

|

А |

|

|

|

|

|

|

|

Основная литература: [1, 6]

Контрольные вопросы

1 Что такое -растворитель для полимера?

2 Что такое разбавленный, умеренно концентрированный и концентри-рованный растворы полимеров?

3 Положительное и отрицательное отклонения от закона Рауля.

4 Напишите энтропию смешения для идеального раствора.

5 Напишите уравнение состояния полимера в растворе.

6 Нарисуйте диаграмму системы полимер-растворитель с ВКТР и НКТР и укажите соответствующие им две -температуры.

7 Что такое невозмущённые размеры макромолекул?

Лабораторная работа № 8. Рентгенография полимерных материалов

Рентгенография материалов – область исследований, занимающаяся решением разнообразных задач материаловедения на основе рентгеновских дифракционных методов. В рентгенографии материалов исследуют как равновесные, так и неравновесные состояния материалов; изучают их кристаллическую структуру, фазовый состав и его изменения, строят фазовые диаграммы, исследуют состояние деформированных (или подвергнутых каким-либо другим воздействиям) материалов, процессы упорядочения и явления ближнего порядка в них.

В рентгенографии материалов используют дифракцию моно- или полихроматического рентгеновского излучения в рентгеновских камерах, получая рентгенограммы моно- или поликристаллических образцов, или регистрируют распределение рассеянного рентгеновского излучения в рентгеновских дифрактометрах.

Определение числа, размеров и разориентировки кристаллитов Размеры кристаллитов поликристаллического материала, существенно влияющие на его механические свойства, определяют методами Р. м. Средний объём V достаточно крупных (Рентгенография материалов 0,5–5 мкм) кристаллитов находят по их числу N в исследуемом образце: V = Q/N, где Q – объём образца. Число N кристаллитов, участвующих в отражении рентгеновских лучей, определяется числом п точечных рефлексов, составляющих дебаевское кольцо рентгенограммы: N = 2n/acosϑ, где α – постоянная величина (параметр аппаратуры), ϑ – брэгговский угол.

Рентгенографические методы позволяют определять углы разориентировки и размеры блоков мозаики – областей с правильным строением, повёрнутых одна относительно другой (разориентированных) на очень малые углы. Измельчение блоков мозаики сопровождается упрочнением материалов, характеристики мозаичности связаны с плотностью дислокаций. О размерах блоков мозаики Рентгенография материалов 0,05–0,1 мкм судят по размытию (уширению) дебаевских колец. Если уширение обусловлено только мозаичностью, то усреднённые значения размеров блоков: D = λ/βcosϑ, где β – полуширина размытой линии, λ – длина волны использованного излучения. Средний угол разориентировки блоков ϑ определяют по эффектам двойного вульф-брэгговского рассеяния в малоугловой ооласти (при ε = 2ϑ ≤ 0,5°), когда первично отражённый луч отражается ещё раз от подходящим образом ориентированного блока в направлении исходного пучка. В окрестности первичного луча появляется дополнительное диффузное рассеяние, интенсивность которого I (ε) определяет ϑ: I (ε)=Аε-1ехр {–Bε2/ϑ2}, где А и В– постоянные величины.

Определение остаточных напряжений. Вследствие пластических деформаций, фазовых превращений, облучения частицами высоких энергий, неравномерного нагрева и охлаждения и т. д. в материалах могут возникать остаточные напряжения. Макронапряжения приводят к короблению) растрескиванию, межкристаллитной коррозии, а иногда обусловливают анизотропию механических и магнитных свойств материала или повышают его усталостную прочность (например, при наличии сжимающих напряжений). Рентгенографическое определение макронапряжений в простейшем случае сводится к измерению смещения дебаевской линии Δϑ. В простейшем случае при нормальных напряжениях σ смещение Δϑ связано с σ выражением: σ=Ectgϑ․Δϑ/μ, где Е – Юнга модуль, μ – Пуассона коэффициент.

Микронапряжения, как и измельчение блоков мозаики, приводят к уширению дебаевских линий. Если уширение обусловлено только микронапряжениями, то средняя их величина (для кристаллов кубической сингонии): Δа/а = β/4tgϑ. Для разделения эффектов, вызываемых микронапряжениями и блоками мозаики, применяют специальную методику, основанную на гармоническом анализе.

Фазовый анализ. Рентгенография материалов позволяет проводить качественный и количественный фазовый анализ гетерогенных смесей. Каждая фаза данного вещества даёт на рентгенограмме характерное отражение. В определении составляющих смесь фаз по их отражениям и состоит качественный фазовый анализ. Количественный фазовый анализ проводят на рентгеновском дифрактометре: сопоставляя интенсивности отражений фазы и эталона, находящихся в смеси, можно определить концентрацию данной фазы в поликристалле.

Фазовые превращения. Рентгенографию материалов применяют для исследования изменений в пересыщенном твёрдом растворе, обусловленных его распадом (старением) и, следовательно, возникновением новых фаз и (или) исчезновением старых. Температурно-временная зависимость изменения концентрации фаз даёт возможность изучать кинетику процессов и научно выбирать, например, режимы термообработок, определять энергию активации процесса и т. д. Распад твёрдых растворов сопровождается изменением их физических и механических свойств. Особенно значительно меняются свойства, когда кристаллическая решётка вновь образующейся фазы совпадает с исходной решёткой твёрдого раствора и между ними нет чёткой границы раздела; в таком случае говорят, что распад протекает когерентно – образуются, например, зоны Гинье – Престона. Если возникает чёткая граница раздела, то говорят о некогерентных выделениях фаз. Рентгенограммы твёрдых растворов при когерентном и некогерентном распадах существенно отличаются, что позволяет получать важные данные о ходе кристаллоструктурных процессов.

Определение типа твёрдого раствора и границы растворимости. Для установления типа твёрдого раствора в Р. м. определяют количество n атомов в элементарной ячейке раствора, используя рентгенографические данные о её объёме Q и значении плотности раствора ρ: n=Qρ/A․1,66․10-24, где A – средневзвешенный атомный вес. Если n окажется равным числу атомов в элементарной ячейке растворителя no, то раствор построен по типу замещения; если n>no – имеем раствор внедрения, при n<no – раствор вычитания.

Для установления границы растворимости в твёрдом состоянии в Р. м. анализируют изменения периодов кристаллической решётки при повышении концентрации раствора. Концентрация, при которой период решётки (для 2- компонентных растворов) перестаёт меняться при дальнейшем изменении состава, определяет предельную растворимость для данной температуры. По найденным значениям предельной растворимости для различных температур строят границу растворимости.

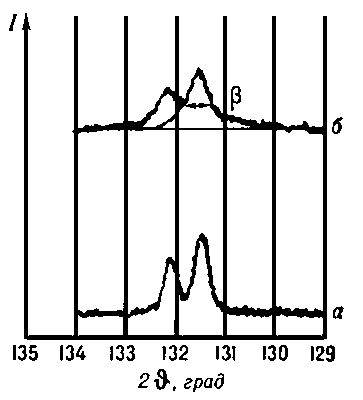

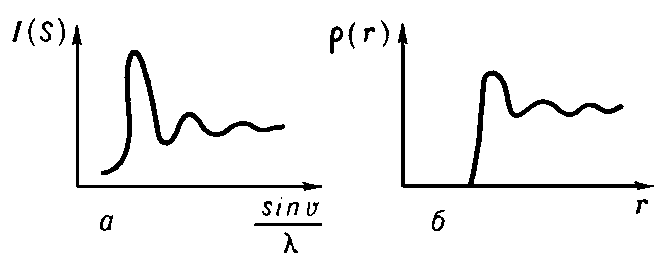

Рентгенографическое исследование расплавленных и аморфных веществ. Аморфные вещества и расплавы дают диффузное рассеяние рентгеновских лучей, но на рентгенограммах всё же можно выделить немногочисленные и очень размытые интерференционные максимумы. Анализ дифракционных картин (рисунок 10, а) позволяет разобраться в структуре жидкостей и аморфных тел; при этом определяется функция атомного распределения ρ(r), т. е. усреднённое по объёму Q число атомов N в 1 см3 на расстоянии r от центрального атома: ρ(r) = (dN/dQ) r (рисунок 10, б). Диффузный фон несёт также информацию об электронной структуре сплава.

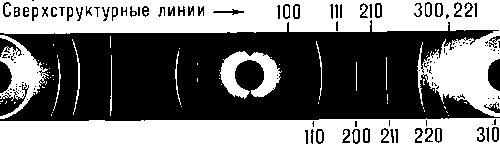

Исследование ближнего и дальнего порядка. В твёрдых растворах атомы компонентов распределены, как правило, не хаотично, а с некоторой корреляцией. Когда корреляция существует только в ближайших координационных сферах, возникает или ближнее упорядочение (например, в сплавах Fe – Si и Fe – Al), либо ближнее расслоение (Cr – Mo и Si – Ge). Рентгенографически это можно обнаружить по появлению дополнительного диффузного фона. С помощью рентгенографии материалов установлено, что при понижении температуры в твёрдых растворах с ближним расслоением обычно происходит распад на 2 твёрдых раствора (например, Al – Zn), а в растворах с ближним упорядочением при этом возникает дальний порядок (например, в Fe3Al). В последнем случае корреляция между упорядоченными атомами наблюдается в объёме всего образца, что сопровождается появлением на рентгенограмме слабых дополнительных сверхструктурных линий, по интенсивности которых можно судить о степени развития дальнего порядка.

Рентгенографическое исследование тепловых колебаний. Для исследования используют рентгенографическую методику измерения диффузного рассеяния рентгеновских лучей, вызванного тепловыми колебаниями, на монокристаллах. Эти измерения позволяют получить дисперсионные кривые ν=f (k) (где ν – частота, a k – волновой вектор упругих волн в кристалле) по различным направлениям в кристалле. Знание дисперсионных кривых даёт возможность определить упругие константы кристалла, вычислить константы межатомного взаимодействия и рассчитать фононы и спектр кристалла.

Исследование радиационных повреждений. Рентгенография материалов позволяет установить изменения структуры кристаллических тел под действием проникающей радиации (например, изменение периодов решётки, возникновение диффузных максимумов и т. д.), а также исследовать структуру радиоактивных веществ.

Рисунок 10. Профили линий дебаеграммы:

а – узкие (неуширенные) сплошные отражения от кристаллитов размерами Рентгенография материалов 0,5 мкм; б – уширенные отражения от блоков мозаики размерами 0,1–0,2 мкм. β – полуширина размытой линии.

Рисунок 11. Схема двойного вульф-брэгговского рассеяния (II) от блочного поликристалла в область малых углов ε от первичного пучка I

Рисунок 12. Диффузное рассеяние состаренного монокристалла Ni – Be. Дополнительное диффузное рассеяние вокруг отражений твёрдого раствора вызвано распадом пересыщенного твёрдого раствора с образованием мелкодисперсной новой фазы, имеющей ту же кристаллическую решётку, что и раствор, но отличающуюся по составу и удельному объёму (разные периоды решётки). Для каждого отражения приведены индексы интерференции, отличающиеся от миллеровских индексов порядком отражения.

Рисунок 13.

Дебаеграмма (а) аморфного твёрдого тела

(или жидкости, расплава) и график (б)

изменения распределения ρ(r) атомной

плотности Hg с расстоянием r от центра

неупорядоченного скопления. Появление

нескольких первых размытых максимумов

интенсивности I(S), где

![]() .

.

Рисунок 15. Дебаеграмма сплава Fe – Al. При упорядоченном расположении атомов разного сорта, кроме обычных отражений 110, 200, 211. 220, 310, присущих твёрдому раствору с объёмноцентрированной кубической решёткой, появляются более слабые дополнительные сверхструктурные отражения 100, 111, 210, 300, 221. Нарушение порядка приводит к ослаблению интенсивности сверхструктурных линий.

Основная литература: [1, 17]

Контрольные вопросы

1 Что лежит в основе рентгенографии материалов?

2 Как определяют числа, размеры и разориентировки кристаллитов?

3 Как проводят фазовый анализ гетерогенных смесей?

4 Что такое ближний и дальний порядок?

5 Особенности рентгенограмм полимерных кристаллов.