- •1. Введение .

- •2. Деталь.

- •3. Анализ технических требований.

- •4. Анализ свойств материала детали.

- •5. Проектирование маршрутной технологии.

- •6. Выбор оптимального варианта раскроя.

- •7. Описание работы и технические характеристики гильотинных

- •Технические характеристики

- •8. Усилие на отрезку .

- •9. Формообразующие операции «Вырубка – Пробивка».

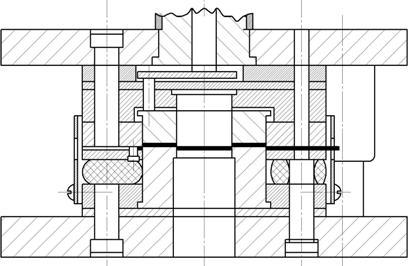

- •10.Устройство и работа комбинированного штампа

- •11. Расчет усилия гибки.

- •12. Работа гибочного штампа.

- •13. Описание работы технических характеристик пресса.

- •14. Способы обеспечения безопасности при эксплуатации механических прессов.

- •1. Значение обеспечения безопасности при эксплуатации механических прессов.

- •2. Предохранительные устройства.

- •3. Типы подвижных ограждающих устройств.

- •4. Фотоэлектрическая защита.

Технические характеристики

|

Величина |

Н 3121 |

|

Размеры разрезаемого металла с временным сопротивлением 500мПа (50кг/мм2) толщина ширина |

12 2000 |

|

Частота ходов ножа, мин. |

40 |

|

Частота используемых ходов ножа, мин. |

9 |

|

Угол наклона подвижного ножа, град. |

2,10 |

|

Наибольшая длина листов, отрезаемых по заднему упору, мм |

500 |

|

Усилие прижима, кН |

73 |

|

Предельное отклонение на длине 1000 мм |

0,25 |

|

Габаритные размеры ДхШхВ, мм. |

2970х2230х2140 |

|

Масса станка, кг |

7200 |

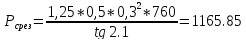

8. Усилие на отрезку .

–сопротивление

срезу [mm]

–сопротивление

срезу [mm]

S- толщина материала [mm]

–

угол скоса верхнего

ножа.

–

угол скоса верхнего

ножа.

Н/

Н/

9. Формообразующие операции «Вырубка – Пробивка».

Для формообразующих операции используется штамп совмещенного действия. Данный штамп устанавливается на пресс К2130 и используется в серийном производств

Расчёт усилия штамповки.

Расчёт усилия штамповки при вырубки.

Р

=

,

,

где - L = πD – площадь заготовки,

L = 3,14· 27.3 =85.72 мм.;

S = 0.3 мм. - толщина заготовки;

τcр = 500 мН.

Рвыр

=

кН ;

кН ;

Расчёт усилия штамповки при пробивки.

Р

=

,

,

где - L = πd – площадь заготовки,

L = 3,14· 23.1 = 72.53 мм.;

S = 0.3 мм., толщина заготовки;

τcр = 500 мН.

Рпроб

=

кН ;

кН ;

Общее усилие штамповки при вырубки и пробивки.

Робщ = Рвыр + Рпроб

Робщ = 12.85 + 10.88 = 23.73 кН.

Рассчитываем усилие пресса.

Рпресса = 1,25Робщ + Рсн + Рпр ,

где - Рсн – усилие, необходимое для снятия полосы с пуансона,

Рсн = Ксн *Робщ,

где - Ксн – коэффициент, определяемый в зависимости от типа штампа и толщины материала. Ксн = 0,05.

Рсн = 0,05 · 23,73 = 1,18 кН.

Рпр – усилие необходимое для проталкивания детали через матрицу,

Рпр = Кпр *Робщ,

где – Кпр – коэффициент, устанавливающий соотношение между Рпр и Р.

Кпр = 0,06.

Рпр = 0,06· 23,73 = 1,42 кН.

Рпресса = 1,25· 23,73 + 1,18 + 1,42 = 32,26 кН.

Расчет исполнительных размеров пуансонов и матриц.

Наружные размеры детали определяются размерами матрицы, а размеры пробиваемого в детали отверстия – размерами пуансона. Исходя из этого устанавливается общее правило направления зазоров.

При вырубке диаметр матрицы должен быть равен номинальному диаметру детали. Зазор выполняется за счет уменьшения размеров пуансона.

При пробивке диаметр пуансона должен быть равен номинальному диаметру детали DH. Зазор выполняется за счёт увеличения размеров матрицы.

При вырубки.

Dм = (Dп – П)+δ

Dм = (27.3 – 0,1)+0,03 =27.2+0,03 мм.

Dп = (Dм – z)-δ

Dп = (27.2 – 0,018)-0,03 = 27.182 мм.

Ζ – двухсторонний зазор между матрицей и пуансоном;

Π – припуск на износ матрицы и пуансона ;

δ – предельные отклонения размеров матрицы и пуансона.

При пробивки.

dп = (dн – П)-δ

dп = (23.1 – 0,08)-0,08 = 23.18-0,08 мм.

dм = (dм + z)

dм = (23.18 + 0,018) = 23.198 мм.