- •Курсовая работа

- •Проверил:_____________________

- •2.2 Выбор метода получения заготовки

- •2.3 Разработка технологического маршрута

- •2.6 Выбор оборудования, приспособлений и инструментов.

- •2.7 Расчет режимов резания

- •2.9 Расчет норм времени

- •9 Расчет и конструирование режущего инструмента

- •2.11 Расчёт и проектирование измерительного приспособления

2.7 Расчет режимов резания

Операция 035. Токарный станок с ЧПУ S310SM DOOSAN

Содержание переходов:

1. Точить торец Ø 116, выдерживая 53,5-074.

2. Точить поверхность Ø 116 на проход, выдерживая Æ114-0,87 предварительно.

3. Точить фаску 2 х30°.

4. Сверлить сквозное отв Ø27+0,52,

5. Расточить Ø60+0,74 , выдерживая 2±0,12.

6. Расточить фаску, выдерживая Ø38 и 15°.

Установить в противошпиндель

7. Точить торец Ø 53, выдерживая 52-0,3.

8. Точить торец Ø 114, выдерживая 18-043 и Ø65-0,74, и 45°.

9. Точить поверхность Ø 53 с подрезкой торца, выдерживая Æ51 –0,74, размер 32,5 ±031 предварительно.

10. Расточить сквозное отв Ø27,6+0,084,

11. Расточить сквозное отв Ø28+0,021,

12. Расточить фаску, выдерживая Ø38 и 15°.

I. Выбор режущего инструмента

На переходах 1, 2 принимаем прямой проходной резец PSSСR 2020К 12, оснащенный пластинкой SСUM120404FR из твердого сплава с износостойким покрытием СТ25 с углом φ = 450; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12]

На переходе 3 принимаем прямой проходной упорный резец SDЕСR 2020К 11, оснащенный пластинкой DСUM110304FR из твердого сплава СТ25 с износостойким покрытием с углом φ = 600; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12].

На переходе 4 выбираю сверло TAFM2700F32 c пластиной GPMT110304-U3 [10] и устанавливаю его геометрические элементы . Сверло диаметром D=27 мм с мех. креплением твердосплавной пластины. Геометрические элементы: углы сверла ψ= 550[10].

На переходе 5 принимаем расточной резец S25M SDUCR12, оснащенный пластинкой DCMT110304FR из твердого сплава с износостойким покрытием СТ25 с углом φ = 930; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.2 мм [12].

На переходе 6 принимаем прямой проходной упорный резец SDВСR 2020К 11, оснащенный пластинкой DСUM110304FR из твердого сплава СТ25 с износостойким покрытием с углом φ = 750; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12].

На переходе 7, 8 принимаем прямой проходной резец PSSСL 2020К 12, оснащенный пластинкой SСUM120404FR из твердого сплава с износостойким покрытием СТ25 с углом φ = 450; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12]

На переходе 9 принимаем прямой проходной упорный резец SDJСL 2020К 11, оснащенный пластинкой DСUM110304FR из твердого сплава СТ25 с износостойким покрытием с углом φ = 930; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12].

На переходах 10, 11 принимаем расточной резец S25M SDUCL12, оснащенный пластинкой DCMT110304FR из твердого сплава с износостойким покрытием СТ25 с углом φ = 930; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.2 мм [12].

На переходе 12 принимаем прямой проходной упорный резец SDВСL 2020К 11, оснащенный пластинкой DСUM110304FR из твердого сплава СТ25 с износостойким покрытием с углом φ = 750; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12].

II. Назначаю режимы резания.

1. Устанавливаю глубину резания для каждой поверхности.

При обработке цилиндрических поверхностей:

t

=

,

мм. (21)

,

мм. (21)

где: D – размер обрабатываемой поверхности, мм.

d – размер обработанной поверхности, мм.

t2

=

= 1,0 мм,t3

= 2,0 мм – величина фаски,

= 1,0 мм,t3

= 2,0 мм – величина фаски,

t4

=

= 13,5 мм.t5

=2,0 мм. t6

= t12

= 1,5 мм –

величина фаски,

= 13,5 мм.t5

=2,0 мм. t6

= t12

= 1,5 мм –

величина фаски,

t8

=20,5-18=2,5 мм. t9

=

=

1,0 мм.t10

=

=

1,0 мм.t10

= = 0,3 мм.

= 0,3 мм.

t11

= = 0,2 мм.

= 0,2 мм.

2. Назначаю подачу по рекомендациям [10], [12],

Таблица 6

|

№ перехода |

S, мм/об |

|

2 |

0,3 |

|

3 |

0,2 |

|

4 |

0,1 |

|

5 |

0,1 |

|

6, 12 |

0,2 |

|

7 |

0,1 |

|

8 |

0,2 |

|

9 |

0,3 |

|

10 |

0,1 |

|

11 |

0,05 |

3. Назначаю стойкость инструментов [11] для резцов Т = 60 мин, для сверл Т = 40 мин.

4. Назначаю скорость резания, определяю частоту вращения шпинделя по следующей формуле:

n

=

,об/мин (22)

,об/мин (22)

где: V – скорость вращения детали, м/мин.,

d - диаметр заготовки, мм.

Таблица 7

|

№ перехода |

Vтабл, м/мин |

d, мм |

n, об/мин |

|

2 |

255 |

116 |

700 |

|

3 |

255 |

114 |

712 |

|

4 |

150 |

27 |

1760 |

|

5 |

255 |

60 |

1350 |

|

6,12 |

255 |

38 |

2130 |

|

7 |

255 |

53 |

1530 |

|

8 |

255 |

65 |

1250 |

|

9 |

255 |

51 |

1590 |

|

10 |

250 |

27,6 |

2880 |

|

11 |

300 |

28 |

3400 |

5. Мощность станка составляет N = 35 кВт, мощность резания на переходах незначительна в сравнении с мощностью станка, поэтому их не определяем.

Режимы резания на 1 и 7 переходы рассчитываю аналитическим методом [14]

Переход 1. Точить торец Ø 116.

1. Глубина резания: t = 1,5 мм

2. Подача: S.= 0,3 мм/об.

3. Скорость резания:

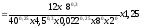

V = Cv·Kv/Tm · tx · Sy , м/мин (23

Где: Сv ; х; у; m - постоянные коэффициенты:

Т – стойкость инструмента, мин,

s – величина подачи инструмента, мм/об,

t – глубина резания, мм.

Км - поправочный коэффициент на скорость резания

4. Среднее значение стойкости Т при одноинструментальной обработке 90 мин. Значения Сv и показателей степени x, y и m принимаем.

Кv - поправочный коэффициент на скорость резания.

kv =kmv * kпv * kuv = 1,25* 1,0* 1,0 = 1,25

kmv

= kГ( )nv

(24)

)nv

(24)

kmv

= 1,0( )1

= 1,25

)1

= 1,25

kГ =1,0, n v = 1,0

kпv=1,0, kuv =1,0

Постоянные коэффициенты: Сv =420; х=0,15; у=0,2; m=0,2.

V = 420·1,25 /900,2·20,15·0,30,2 = 250 м/мин = 4,2 м/с.

5. Определяю частоту вращения заготовки, соответствующую принятой скорости:

n

=

об/мин.

об/мин.

n

=

= 690 об/мин.

= 690 об/мин.

где: V – скорость вращения детали, м/мин.,

d - диаметр заготовки, мм.

6. Сила резания:

Рz = 10·CP·tx·Sy·Vn·KP ,Н. (25)

Где : Ср; х; у; n - поправочные коэффициенты:

Sz – величина подачи инструмента, мм/зуб,

V – скорость вращения детали, м/мин.,

t – глубина резания, мм.

Кр - поправочный коэффициент на силу резания.

Значения Ср и показателей степени x, y и m принимаем.

Ср =300; х=1,0; у=0,75, n = -0,15.

=

(

=

( )n

(26)

)n

(26)

=

(

=

( )0,75

= 0,84

)0,75

= 0,84

Pz = 10·300·21·0,30,75·250-0,15·0,84 = 880 Н.

7. Мощность резания:

Ne = Pz·V/1020·60, кВт. (27)

Где V – скорость вращения инструмента.

Pz - окружная сила резания, Н.

Ne = 880·250/61200 = 3,6 кВт

III Расчитываю основное (машинное) время.

To

=

,

мин. (28)

,

мин. (28)

L=l + y + ∆

Где: y + ∆ - величина врезания и перебега инструмента, [8]

l – длина обрабатываемой поверхности, мм.

Sм – подача минутная, мм/мин.

n – число оборотов детали или инструмента.

To1

=

=

0,29мин.

To2

=

=

0,29мин.

To2

=

=

0,11мин.

=

0,11мин.

To3

=

=

0,014мин.

=

0,014мин.

To4

=

To4

=

= 0,34мин.

= 0,34мин.

Tо5

=

2

= 0,12мин.

To6

= To12

=

2

= 0,12мин.

To6

= To12

=

=0,003мин.

=0,003мин.

To7

=

=

0,09мин.

To8

=

=

0,09мин.

To8

=

2=

0,2мин.

2=

0,2мин.

To9

= =0,083мин.

=0,083мин.

To10

= =

0,19мин.

To11

=

=

0,19мин.

To11

= =0,32мин.

=0,32мин.

Основное время на всю операцию То = 1,31 мин.

Операция 050. Токарный станок с ЧПУ 160НТ

Содержание переходов:

1.Точить поверхность Ø 114, выдерживая Æ112.8 –0,022 окончательно.

2. Точить поверхность Ø 51 с подрезкой торца, выдерживая Æ50,4 –0,074, размер 32,8 ±0,31 окончательно.

3. Точить канавку, выдерживая Æ 47 –0,3, размеры 4+0,36 и 29,8+0,1.

4. Точить фаску 1,6 х45°.

5. Точить канавку, выдерживая Æ 49,5 –0,62, размеры 2±0,13, и 0,3±0,12, 45° и R0,5.

6.

Фрезеровать паз, выдерживая 8 и 10±0,18.

и 10±0,18.

I. Выбор режущего инструмента

На переходах 1, 4 принимаем прямой проходной резец PSSСR 2020К 12, оснащенный пластинкой SСUM120404FR из твердого сплава с износостойким покрытием СТ25 с углом φ = 450; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12]

На переходе 2 принимаем проходной упорный резец SDJСR2020К11, осна

щенный пластинкой DСUM110304FR из твердого сплава СТ25 с износостойким покрытием с углом φ = 930; материал державки – сталь 45. Геометрические параметры резца γ=70; r=0.4 мм. [12].

На переходе 3 принимаем резец канавочный шириной 4 мм: RF151.22- 2020K04 с пластиной N151.2-400.4Е с износостойким покрытием СТ25.

На переходе 5 принимаем резец канавочный шириной 3 мм с износостойким покрытием СТ25.

На переходе 6 выбираю фрезу шпоночную ММ08-16070.3-3007 фирмы SЕСО, пластина ММ08-08005-М03-Т60М [15].

II. Назначаю режимы резания.

1. Устанавливаю глубину резания для каждой поверхности.

При обработке цилиндрических поверхностей:

t

=

,

мм.

,

мм.

t1

=

=0,6 мм,t2

=

=0,6 мм,t2

=

=0,3 мм,

=0,3 мм,

t3 = 4,0 мм. – ширина канавки, t4 = 1,6 мм. – величина фаски.

t5 = 5,0 мм. – величина канавки

2. Назначаю подачу по рекомендациям [10], [12]

Таблица 8

|

переход |

S табл. мм / об |

|

1, 2 |

0,1 |

|

3 |

0,05 |

|

4 |

0,2 |

|

5 |

0,05 |

3 Назначаю стойкость инструментов для резцов Т = 60 мин для фрез -20 мин. [11]

4. Назначаю скорость резания, определяю частоту вращения шпинделя по следующей формуле:

n

=

,об/мин

,об/мин

где: V – скорость вращения детали, м/мин.,

d - диаметр заготовки, мм.

Таблица 9

|

№ перехода |

Vтабл, м/мин |

d, мм |

n, об/мин |

|

1 |

270 |

112,8 |

760 |

|

2,3,4,5 |

270 |

50,4 |

1700 |

5. Мощность станка составляет N = 12 кВт, мощность резания на переходах незначительна в сравнении с мощностью станка, поэтому их не определяем.

Режимы резания на 6 переход рассчитываю аналитическим методом [14]

Переход 6. Фрезеровать паз, выдерживая 8+0,12 и 10 ±0,18

Устанавливаю глубину резания.

h=4,5мм.

Глубина фрезерования

t = d=8 мм.

Ширина фрезерования:

В = 8 мм.

2. Назначаю подачу на зуб фрезы

При фрезеровании пазов шпоночной фрезой рекомендуется

S1 =0,007 мм/зуб на врезание, S2 =0,022 мм/зуб на продольное движение,

3. Назначаю период стойкости инструмента: Для шпоночной фрезы диаметром до 20 мм рекомендуется Т = 40 мин.

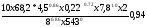

4. Определяю скорость главного движения резания

v м/мин

м/мин

Cv = 12; q =0,3; Х=0,3; у=0,25; u=0; р=0; m=0,25.

kv = kmv * kпv * kuv = 1,25 * 1,0 *1,0 =1,25

kmv

= kГ( )nv

К г=1,0,

n

v

= 1,0

)nv

К г=1,0,

n

v

= 1,0

σв – предел прочности обрабатываемого материала.

kmv

= 1,0( )1

= 1,25

)1

= 1,25

kпv = 1,0 kuv = 1,0

V

=

13,6 м/мин. = 0,2 м/с.

=

13,6 м/мин. = 0,2 м/с.

5. Определяю частоту вращения шпинделя, соответствующей найденной скорости

n

=

об/мин.

об/мин.

n

=

=543 об/мин.

=543 об/мин.

7. Определяю скорость движения подачи

V S = Sz * Z * n

V S = 0,022 х 2 х 543 = 24 мм/мин

8. Определяю силу резания

Pz

=

,

Н

,

Н

Cр =68,2; Х=0,86; у=0,72; u=1,0; q =0.86; w=0

=

(

=

( )n

)n

=

(

=

( )0,3

= 0,94

)0,3

= 0,94

n = 0,3

Pz1

=

=

162,3 Н.

=

162,3 Н.

9. Определяю мощность, затрачиваемую на резание

Nрез

=

кВт

кВт

Nрез

=

= 0,04 кВт.

= 0,04 кВт.

10. Проверяю мощность. Мощность приводной головки N = 2,8 кВт

Условие Nрез < N дв выполняется, т.е. обработка возможна.

11. Определяю основное время

To

=

i,

мин. (29)

i,

мин. (29)

L= l+ y +∆ = 20+ 4,5 = 24,5 мм.

y +∆ = 0 мм. – величина врезания и перебега фрезы, [8]

То6

=

+

+ = 0,83+0,59= 1,42

мин.

= 0,83+0,59= 1,42

мин.

III Расчитываю основное (машинное) время.

To

=

,

мин.

,

мин.

L=l + y + ∆

Где: y + ∆ - величина врезания и перебега инструмента [8]

l – длина обрабатываемой поверхности, мм.

Sм – подача минутная, мм/мин.

n – число оборотов инструмента.

То1=

= 0,26 мин.

= 0,26 мин.

T02

=

=

0,23мин.

T03

=

=

0,23мин.

T03

=

=

0,02мин.

=

0,02мин.

To4

=

= 0,02мин.

= 0,02мин.

To5

=

= 0,02мин.

= 0,02мин.

Основное время на всю операцию То = 1,71 мин.

Операция 080. Зубофрезерная .

Станок: зубофрезерный с ЧПУ 53А32Ф6

Фрезеровать зубья m=2,5 мм, z=44.

Выбираю режущий инструмент: червячная фреза цельная из быстрорежущей стали Р6М5, однозаходная; класс точности фрезы АА ГОСТ 9324.

Основные

параметры однозаходной червячной фрезы:

наружный диаметр D=100,

число зубьев z=14

.Угол заточки передней поверхности

.

.

Назначаю режимы резания [11]:

1. Глубина резания равна высоте зуба t=h=5,62 мм.

2. Назначаю подачу

Sz = 1,9*1*1=1,9 мм/обринимаю 1 nh/ 291)ть резания

3. Скорость резания

V = (70-66)*1*1*1 = (70 – 66) м/мин, принимаем V =60 м/мин.

4. Частота вращения фрезы, соответствующая найденной скорости резания.

n

=

об/мин.

об/мин.

n

=

= 191 об/мин.

= 191 об/мин.

5. Величина осевой передвижки W = 15.

6. Основное время

То= (30)

(30)

Длина прохода фрезы L=l+l1 = 18+28 = 46 мм.

l1 = 28 мм [11]

То=

=

5,58 мин.

=

5,58 мин.

Операция 110. Шлифовальная

Оборудование: Круглошлифовальный станок RSM 500 CNC

Содержание переходов:

1.

Шлифовать поверхность Ø50,4-0,072,

выдерживая

Æ

50 ,величину

шероховатости

Rа

0,8 и неперпендикулярность 0,05.

,величину

шероховатости

Rа

0,8 и неперпендикулярность 0,05.

Припуск на обработку для переходов h = 0,2 мм.

I. Выбираю шлифовальный круг. Для круглого наружного шлифования, параметра шероховатости Rа 0,8 мкм, стали 45 рекомендуется по ГОСТ 2424 круг ПВД 300-40-127 14А 40Н СМ1 6К 35А2 [11].

где ПВД – тип круга,

300-40-127 – размеры круга,

14А – шлифовальный материал, обработка легированных сталей,

40Н – зернистость,

СМ1 – твердость,

6 – структура круга,

К – связка,

35- рабочая скорость,

А – класс точности,

2 – класс неуравновешенности.

II. Назначаю режимы резания [14].

1. Скорость главного движения резания (шлифовального круга) V=35 м/с.

Частота вращения круга

nкр

=

=

= =1656 об/мин.

=1656 об/мин.

По паспортным данным nкр =1700 об/мин.

2. Скорость заготовки при врезном шлифовании:

для чистовых проходов VSокр=20… 40 м/с.

3. Определяю частоту вращения заготовки, соответствующую принятой скорости движения окружной подачи

n1

=

=

= = 191 об/мин.

= 191 об/мин.

Найденные значения могут быть установлены на станке, имеющем бесступенчатое регулирование частоты вращения заготовки до 2000 мин -1.

4. Определяю радиальную подачу круга

при врезном шлифовании:

на окончательном S = 0,001 – 0,005 мм/ об дет.

Принимаю S =0,005 мм/ об дет

5. Определяю мощность, затрачиваемую на резание

Nрез1

= СN txsydq

= 0,14х300,8х0,20,8х0,0050х500,2

= 1,02 кВт. (31)

txsydq

= 0,14х300,8х0,20,8х0,0050х500,2

= 1,02 кВт. (31)

10. Проверяю, достаточна ли мощность привода станка

У станка N шп = 5,5 кВт;

Условие N рез < N шп выполняется (1,02< 5,5) т.е. обработка возможна.

III. Основное время на обработку одной поверхности

To

=

+

Твых

(32)

+

Твых

(32)

где Твых - время на выхаживание, к ШК-2 [6].

To1

=

+

0,2 = 0,41 мин.

+

0,2 = 0,41 мин.