- •3.3 Расчет геометрических размеров

- •4.3 Расчет нагрузок, действующих на выходной вал.

- •4.3.1. Расчет сил действующих в зацеплении в червячной

- •4.3.2. Расчет нагрузок, действующих на выходной вал.

- •4.4. Расчет на статическую прочность.

- •4.5. Расчет на усталостную прочность выходного вала

- •4.6. Конструирование валов привода

- •5. Выбор и расчет подшипников выходного вала.

- •6. Расчет допусков и формы участков выходного вала.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45, 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4А, 40ХН2МА и др., высокопрочные модифицированные чугуны, титановые сплавы ВТЗ-1, ВТ-6, ВТ-9.

Выбор материала, вида и режима термической или термохимической обработки определяется конструкцией вала и опор, условиями эксплуатации. Так, например, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому такие Валы изготавливают из цементируемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой причине изготавливают из цементируемых сталей 12ХНЗА, 12Х2Н4А и др. Валы под насадные зубчатые колеса редукторов выполняют из улучшенной стали 45 (255-285НВ) и 40Х(269-302НВ), участки валов, контактирующие с уплотнительными манжетами, должны иметь твердость поверхности не менее 30HRC.

Длинные полые валы иногда изготавливают (намоткой) из композиционных материалов. Для ответственных тяжелонагруженных валов применяют легированные стали 40XНМ А, 25ХГТ и др. Для неответственных малонагруженных валов используют углеродистые стали без термообработки В приборостроении применяют сплавы цветных металлов.

Для изготовления валов выбираем материал Сталь 38ХА. В качестве термообработки необходимо провести закалку при 850

,

отпуск при 560

,

отпуск при 560 Твердость

стали 38ХА НВ = 240-280, Мпа.

Твердость

стали 38ХА НВ = 240-280, Мпа.Механические характеристики выбранного материала приведены в табл. 7.

Таблица 7.

Деталь

Материал

,

,МПа

,

,МПа

,

,МПа

,

,МПа

Коэффициенты

Вал

Сталь 38ХА

930

780

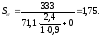

333

100

0,012

0,05

4.3 Расчет нагрузок, действующих на выходной вал.

4.3.1. Расчет сил действующих в зацеплении в червячной

передаче.

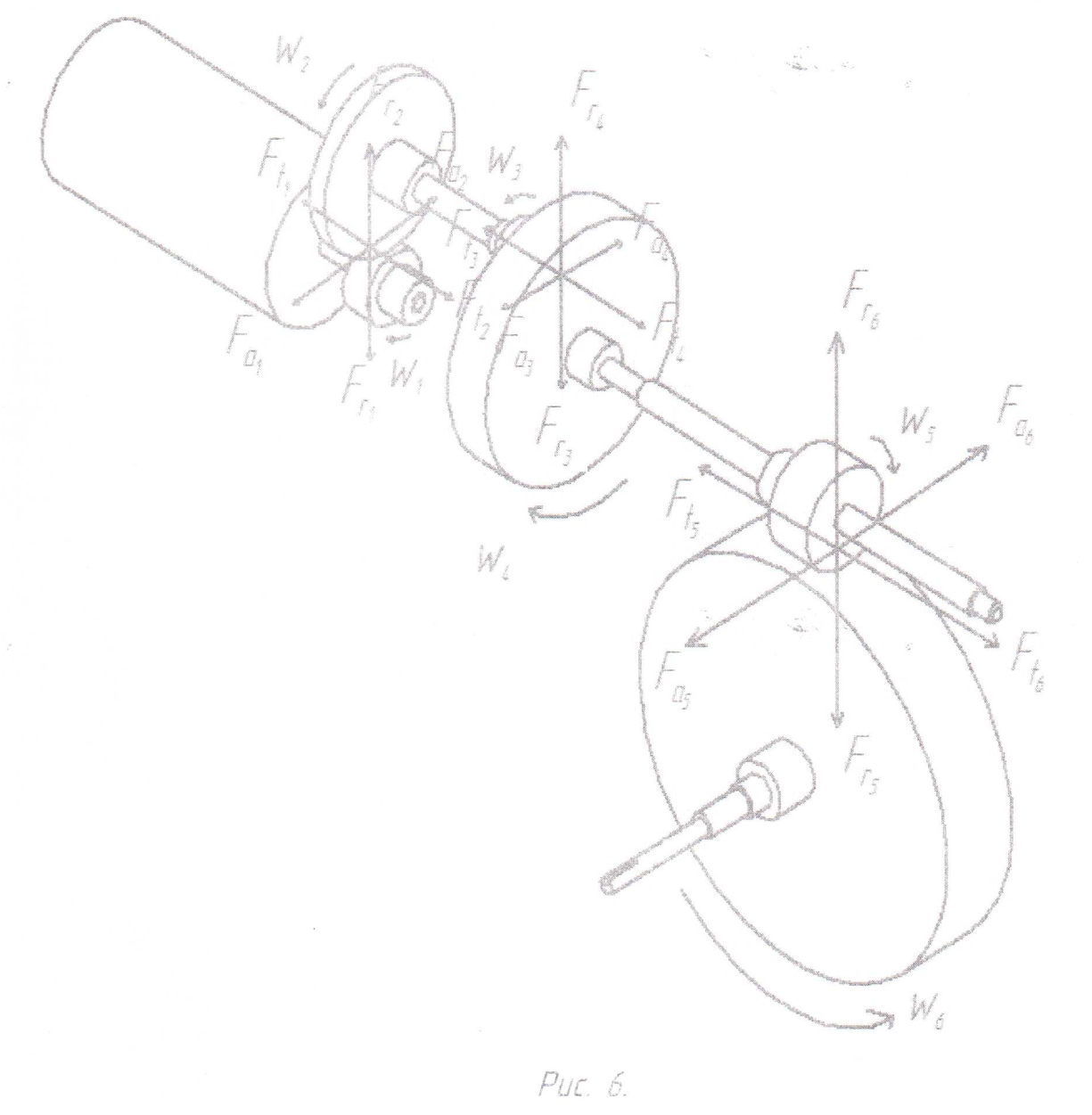

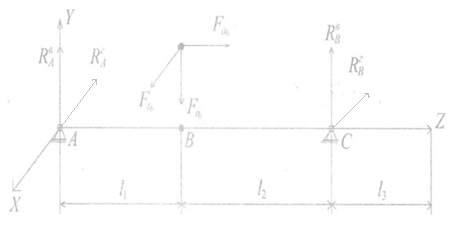

Схема сил, действующих в зацеплениях зубчатых передач привода показана на рис. 6.

На схеме изображены

-

радиальные силы;

-

радиальные силы;

-

осевые силы;

-

осевые силы; -окружные

силы; i=1..6.

-окружные

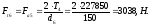

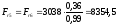

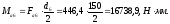

силы; i=1..6.Определяем окружную силу

Н.

Н.Определяем окружную силу

Определяем радиальные силы в червячной передаче

,Н.

,Н.Определяем сосредоточенный действующий момент червячного

Колеса

4.3.2. Расчет нагрузок, действующих на выходной вал.

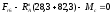

Расчетная схема нагрузок, действующих на выходной вал, представлена на рис. 7, а.

Определяем реакции, действующие в опорах в вертикальной плоскости.

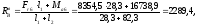

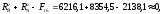

Уравнение равновесия моментов относительно т.В в вертикальной плоскости

.

.Определяем реакцию опоры в т. А

Н.

Н.Уравнение равновесия моментов относительно т.А в вертикальной плоскости

Тогда реакция опоры в т. В

Н.

Н.Выполняем проверку правильности определения реакций. Для этого составляем уравнение равновесия балки в вертикальной плоскости.

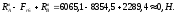

Определяем реакции, действующие в опорах в горизонтальной плоскости.

Уравнение равновесия моментов относительно т.В в горизонтальной плоскости имеет вид

Реакция опоры в т. А

Уравнение равновесия моментов относительно т. А в горизонтальной плоскости

Тогда реакция опоры в т. В

Уравнение равновесия балки в горизонтальной плоскости для проверки правильности определения реакций

Н.

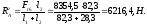

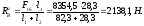

Н.Выполняем расчет изгибающих моментов, действующих в вертикальной плоскости методом сечений.

I участок

Уравнение моментов в произвольном сечении

Тогда

при

при

.

.

II участок

Тогда

при

при

Эпюра изгибающих моментов действующих в вертикальной плоскости представлена на рис. 7, б.

Выполняем расчет изгибающих моментов, действующих в горизонтальной плоскости методом сечений

Уравнение изгибающего момента в произвольном сечении

I участок

Тогда

при

при

II участок

Тогда

при

при

Эпюра изгибающих моментов действующих в горизонтальной плоскости представлена на рис. 7, в.

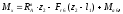

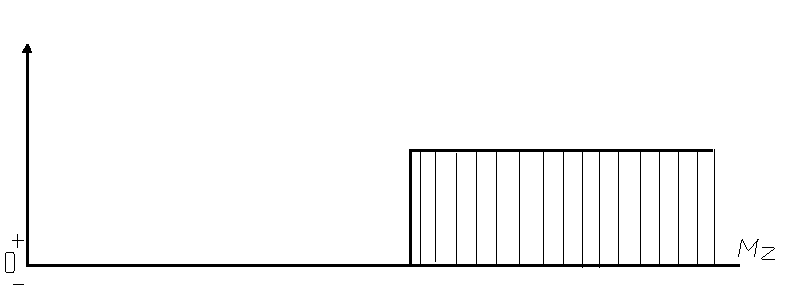

Определяем суммарный изгибающий момент в характерных точках по длине вала

Крутящий момент

действует от т. С до конца вала. Эпюра

представлена на рис. 7, г.

действует от т. С до конца вала. Эпюра

представлена на рис. 7, г.

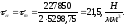

227850

Рис. 7, г.

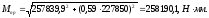

Определяем приведенный момент в опасном сечении

где

-

коэффициент приведения;

-

коэффициент приведения;

Тогда

Эпюра суммарного изгибающего момента в характерных точках по длине вала представлена на рис. 7, д.

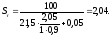

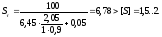

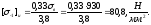

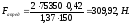

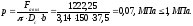

4.4. Расчет на статическую прочность.

Рассматриваем сечение вала под подшипником.

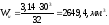

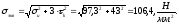

Определяем напряжение изгиба

по формуле

по формуле

где

-

момент сопротивления при изгибе

определяется по формуле

-

момент сопротивления при изгибе

определяется по формуле

для сплошных валов,

для сплошных валов,

Тогда

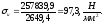

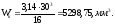

Определяем напряжение кручения

по формуле

по формуле

где

-

момент сопротивления при кручении

определяется по формуле

-

момент сопротивления при кручении

определяется по формуле

Тогда

Определяем эквивалентное напряжение по формуле

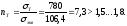

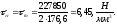

Определяем запас статической прочности

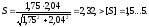

4.5. Расчет на усталостную прочность выходного вала

Рассчитываем коэффициент запаса усталостной прочности в сечении вала в месте установки червячного колеса по формуле (концентратор напряжения – шпоночный паз).

где

-

коэффициент запаса усталостной прочности

по напряжениям изгиба.

-

коэффициент запаса усталостной прочности

по напряжениям изгиба.

определяем

по формуле

определяем

по формуле

где

-

предел выносливости материала вала

при симметричном цикле изменения

напряжения по нормальным напряжениям

принимаем

-

предел выносливости материала вала

при симметричном цикле изменения

напряжения по нормальным напряжениям

принимаем

-

эффективный коэффициент концентрации

напряжения при изгибе. Принимаем

-

эффективный коэффициент концентрации

напряжения при изгибе. Принимаем

–

масштабный фактор и фактор качества

поверхности. Принимаем

–

масштабный фактор и фактор качества

поверхности. Принимаем

–коэффициент, характеризующий

чувствительность материала вала к

асимметрии цикла. Принимаем

–коэффициент, характеризующий

чувствительность материала вала к

асимметрии цикла. Принимаем

,

, –

амплитуда и среднее значение цикла

изменения нормальных напряжений изгиба.

Напряжения изгиба изменяются по

симметричному циклу. Поэтому

–

амплитуда и среднее значение цикла

изменения нормальных напряжений изгиба.

Напряжения изгиба изменяются по

симметричному циклу. Поэтому

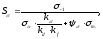

определяем

по формуле

определяем

по формуле

где

-

осевой момент сопротивления изгибу

-

осевой момент сопротивления изгибу

где

– диаметр

вала в рассчитываемом сечении; принимаем

– диаметр

вала в рассчитываемом сечении; принимаем

-

для сплошных валов

-

для сплошных валов ;

; –

глубина шпоночного паза, принимаем

–

глубина шпоночного паза, принимаем

– ширина

шпоночного паза, принимаем

– ширина

шпоночного паза, принимаем

Тогда

Тогда

определяем

по формуле

определяем

по формуле

Коэффициент запаса усталостной прочности по касательным напряжениям определяем по формуле

где

– коэффициент

запаса усталостной прочности по

напряжениям кручения;

– коэффициент

запаса усталостной прочности по

напряжениям кручения; –предел выносливости материала вала

при симметричном цикле изменения

напряжения по касательным

напряжениям; принимаем

–предел выносливости материала вала

при симметричном цикле изменения

напряжения по касательным

напряжениям; принимаем

–

эффективный коэффициент концентрации

напряжения при кручении; принимаем

–

эффективный коэффициент концентрации

напряжения при кручении; принимаем ;

; –

масштабный фактор и фактор качества

поверхности.

–

масштабный фактор и фактор качества

поверхности. Принимаем

–

коэффициент характеризующий

чувствительность материала вала к

асимметрии цикла; принимаем

–

коэффициент характеризующий

чувствительность материала вала к

асимметрии цикла; принимаем

,;

,; –

среднее значение цикла изменения

касательных напряжений от кручений.

–

среднее значение цикла изменения

касательных напряжений от кручений.Определяем касательные напряжения от кручения по формуле

Определяем полярный момент сопротивления кручению

Тогда

Определяем

Тогда

Так как под подшипником

отсутствует, коэффициент запаса

усталостной прочности в этом сечении

вала определяем (концентратор напряжения– посадка с

натягом) по формуле.

отсутствует, коэффициент запаса

усталостной прочности в этом сечении

вала определяем (концентратор напряжения– посадка с

натягом) по формуле.

Определяем полярный момент сопротивления кручению

Тогда

Определяем

Рассчитываем коэффициент запаса усталостной прочности по напряжениям кручения в сечении на выходе вала (концентратор напряжения – шпоночный паз) по формуле

–предел выносливости материала вала

при симметричном цикле изменения

напряжения по касательным

напряжениям; принимаем

–предел выносливости материала вала

при симметричном цикле изменения

напряжения по касательным

напряжениям; принимаем

–

эффективный коэффициент концентрации

напряжения при кручении; принимаем

–

эффективный коэффициент концентрации

напряжения при кручении; принимаем

–

масштабный фактор и фактор качества

поверхности.

–

масштабный фактор и фактор качества

поверхности. Принимаем

–

коэффициент характеризующий

чувствительность материала вала к

асимметрии цикла; принимаем

–

коэффициент характеризующий

чувствительность материала вала к

асимметрии цикла; принимаем

;

; –

среднее значение цикла изменения

касательных напряжений от кручений.

–

среднее значение цикла изменения

касательных напряжений от кручений.Определяем полярный момент сопротивления. При этом

принимаем глубину паза

принимаем ширину шпоночного паза

Тогда

Определяем

4.6. Конструирование валов привода

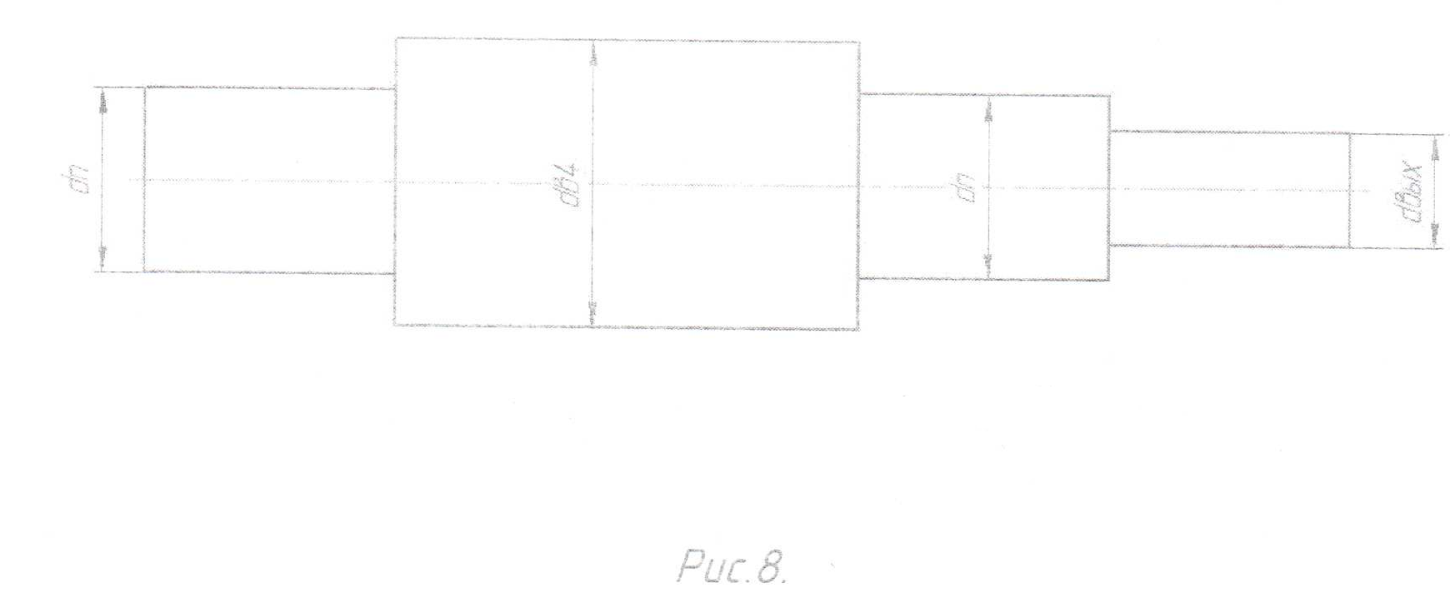

Схема выходного вала представлена на рис. 8.

Участки вала

предназначен

для установки подшипника; участок вала

предназначен

для установки подшипника; участок вала предназначен для установки предохранительной

муфты; участок вала

предназначен для установки предохранительной

муфты; участок вала предназначен для установки червячного

колеса.

предназначен для установки червячного

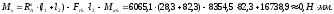

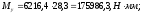

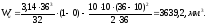

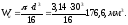

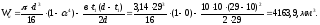

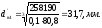

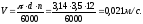

колеса.Из условия прочности на изгиб с кручением определяем расчетный диаметр выходного вала

в опасном сечении

в опасном сечении

где

–

предел выносливости материала, определяем

по формуле

–

предел выносливости материала, определяем

по формуле

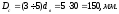

Диаметр вала в опасном сечении (под червячным колесом)

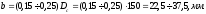

С учетом ослабления вала в месте установки винта принимаем

Принимаем

Диаметр вала под подшипником для образования упорного доплечика принимаем

Диаметр выходного участка вала предназначенного для установки предохранительной муфты

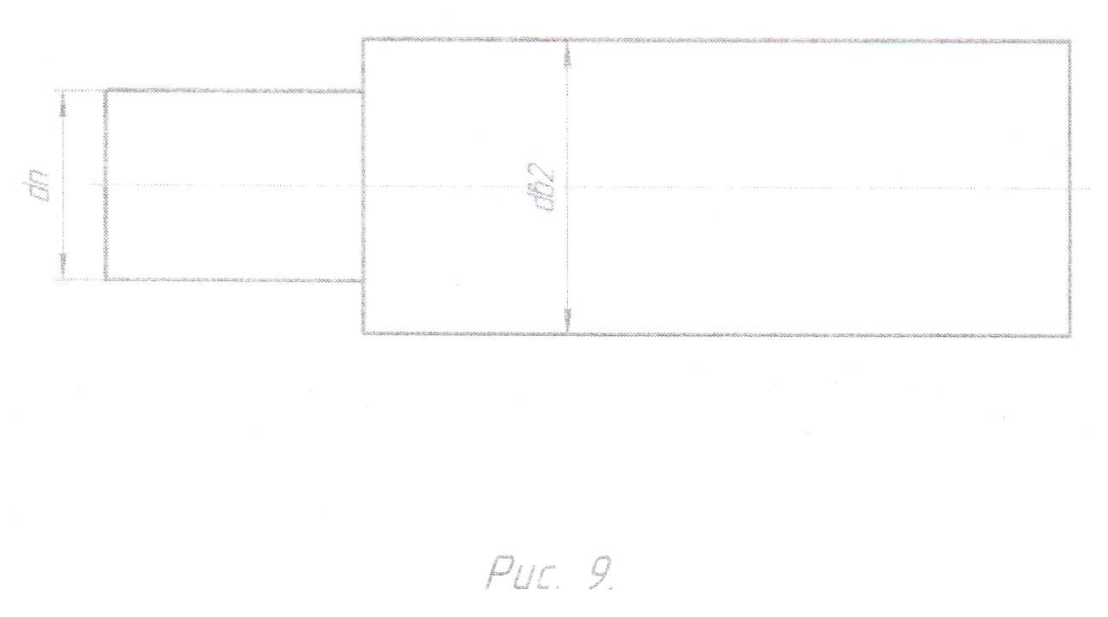

Конструкция промежуточного вала цилиндрического редуктора представлена на рис. 9

Участок вала

предназначен для установки подшипников

предназначен для установки подшипников

Участок вала

предназначен

для установки шестерни тихоходной

ступени цилиндрического редуктора.

Для образования заплечика принимаем

предназначен

для установки шестерни тихоходной

ступени цилиндрического редуктора.

Для образования заплечика принимаем

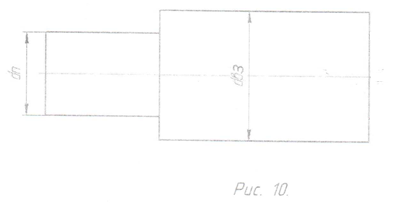

Конструкция промежуточного третьего вала представлена на рис.10

Участки вала

предназначены для установки подшипника

предназначены для установки подшипника

Участок вала

предназначен для установки червяка.

Для образования заплечика принимаем

предназначен для установки червяка.

Для образования заплечика принимаем

5. Выбор и расчет подшипников выходного вала.

На выходной вал проектируемого привода устанавливаем подшипники ШРУО с углом контакта

.

Основные параметры выбранных подшипников

приведены в табл.9.

.

Основные параметры выбранных подшипников

приведены в табл.9.Таблица 9.

d,мм

D, мм

В, мм

С, Н

С0, Н

25

52

15

15700

8300

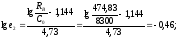

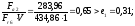

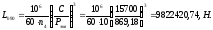

Определяем значение коэффициента минимального осевого погружения

Определяем значение коэффициента минимального осевого погружения

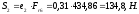

Определяем минимальные осевые силы

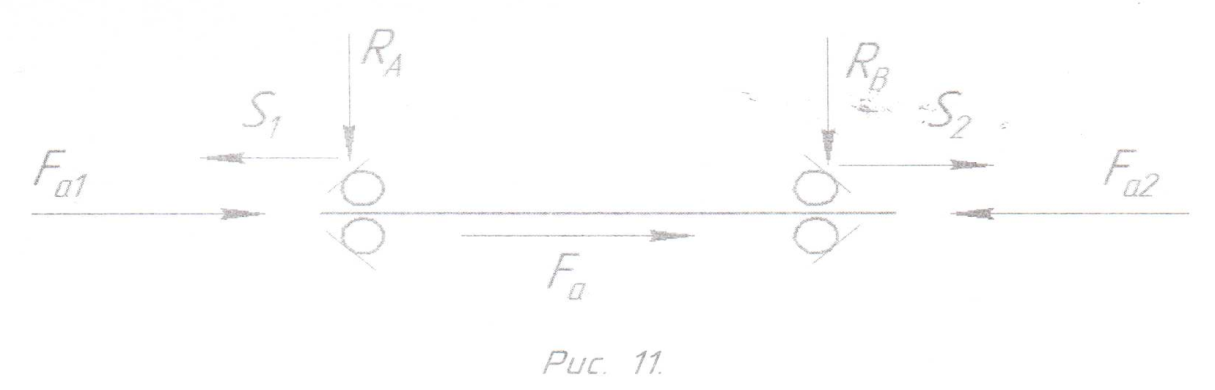

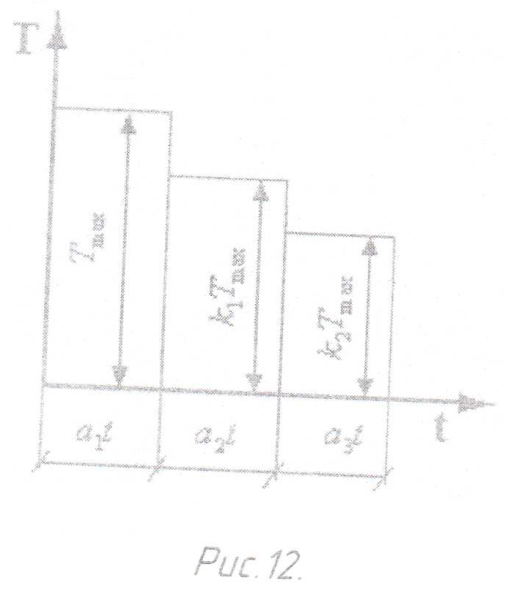

Схема осевых нагрузок на подшипниках представлена рис. 12

Определяем осевые нагрузки на подшипниках из уравнения равновесия

Принимаем

Уравнение равновесия

Из уравнения равновесия

Определяем для первой опоры

Определяем для второй опоры

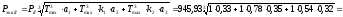

Эквивалентные нагрузки на опоры определяем по формулам

где

–

коэффициент безопасности; принимаем

–

коэффициент безопасности; принимаем

–температурный коэффициент; принимаем

–температурный коэффициент; принимаем

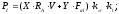

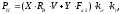

Тогда эквивалентные нагрузки опоры

Циклограмма нагружения подшипника представлена на рис. 12.

k

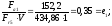

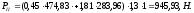

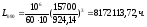

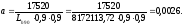

Определяем эквивалентную нагрузку по формуле

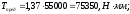

Но9инальную долговечность подшипника с 90% степенью надежности рассчитываем по формуле

где

– число

оборотов на выходном валу привода

– число

оборотов на выходном валу привода

Определяем коэффициент надежности

Определяем степень надежности подшипника

Определяем

Тогда

Определяем коэффициент надежности

Определяем степень надежности подшипника

6. Расчет допусков и формы участков выходного вала.

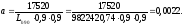

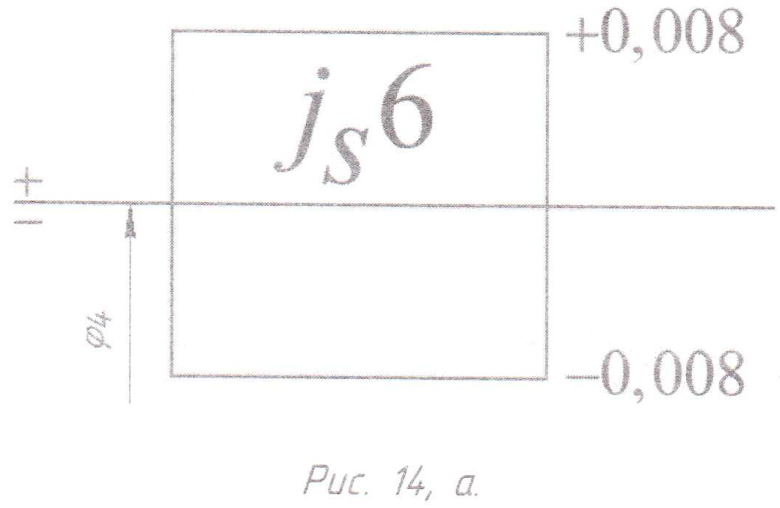

Для посадки подшипника на вал используем посадку с натягом. Из ряда рекомендуемых выбираем посадку

По ГОСТ 25346 допуск размера

По ГОСТ 25346 допуск размера Тогда

Тогдаверхнее предельное отклонение

нижнее предельное отклонение

В результате для данного участка вала получаем

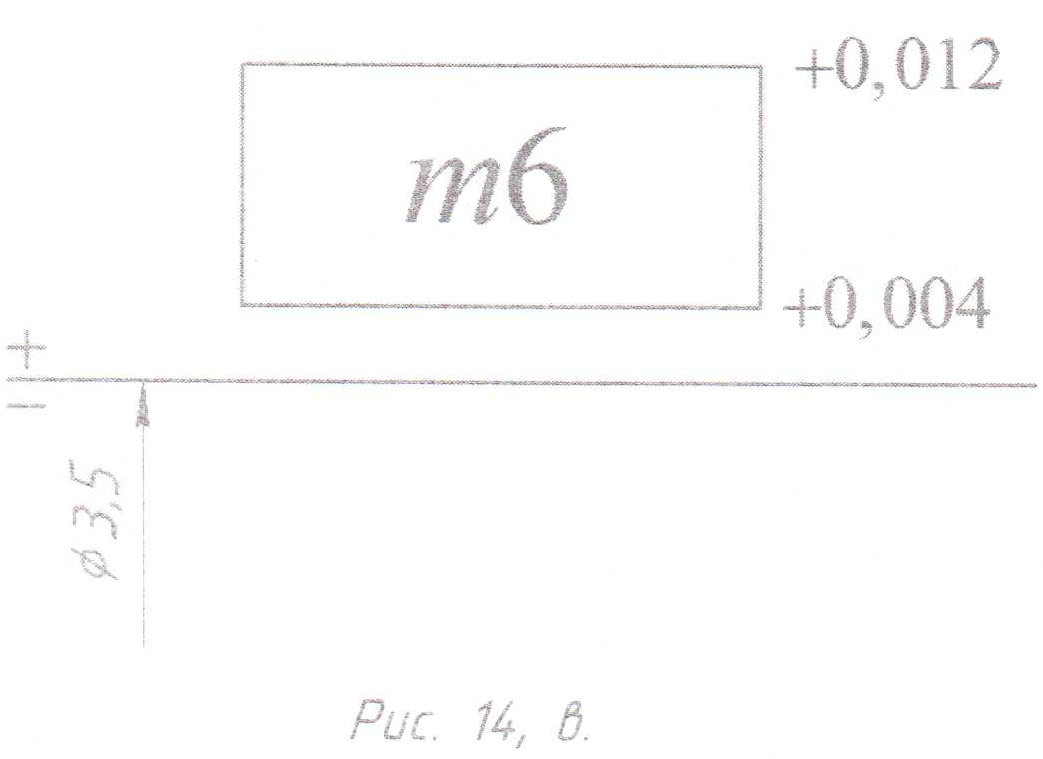

Схема поля допуска для данного участка вала приведена на рис.14, а.

Для посадки колеса используем посадку

Верхнее предельное отклонение вала

Допуск

размера

Допуск

размера мкм. тогда второе отклонение поля

допуска вала

мкм. тогда второе отклонение поля

допуска вала

В результате для данного участка вала получаем

Схема поля допуска для данного участка вала приведена на рис. 14, б.

Выбираем для выходного вала посадку

по ГОСТ 25347-82

по ГОСТ 25347-82Верхнее предельное отклонение вала

Допуск размера

Допуск размера Тогда нижнее предельное отклонение

поля допуска вала.

Тогда нижнее предельное отклонение

поля допуска вала.

В результате для данного участка вала получаем

Схема поля допуска для данного участка вала приведена на рис. 14, в.

Для обеспечения допустимых значений зазора и углов взаимного перекоса внутреннего и наружного колец подшипников качения ГОСТ 3325-85 предусматривает допуски на отклонения от круглости и профиля продольного сечения посадочных поверхностей вала, а также

допуски на отклонения их от соосности относительно общей оси вала и допуски торцового биения упорных заплечиков вала.

Диаметр участка выходного вала под подшипником

Допуск круглости и продольного сечения

Допуск торцового биения упорного заплечика вала

Определяем допуск соосности

Принимаем

Принимаем допуск на радиальное биение зубчатого венца по ГОСТ 1643-81

что соответствует в степени точности

Допуск цилиндричности

Определяем допускаемое отклонение от соосности

Принимаем

Допуск соосности для

Для определения допуска на торцовое биение определяем окружную скорость на внешнем диаметре

Тогда допуск на торцовое биение равен 60,мкм.

Для обеспечения сборки шпоночного соединения вала и втулки необходимо ограничить отклонения от параллельности боковых сторон шпоночного паза на длине прямолинейного участка и отклонение плоскости симметрии шпоночного паза относительно базовой оси поверхности, на которой располагается шпоночный паз.

Допуск расположения в долях от допуска на ширину шпоночного паза определяем в зависимости от вида допуска расположения.

Для допуска параллельности принимаем допуск расположения в долях от допуска на ширину шпоночного паза равным 0,5, мкм.

Для допуска симметричности при одной шпонке принимаем допуск расположения в долях от допуска на ширину шпоночного паза равным 2, мкм.

Выбор и расчет предохранительной муфты.

Для предохранения приводных устройств от повреждений при возникновении случайных перегрузок, превышающих расчетную нагрузку, применяют муфты, автоматически размыкающие приводную линию. Из большого количества конструкций предохранительных муфт, ниже рассмотрены их типы сравнительно простой конструкции.

В передачах, испытывающих переменные нагрузки, устанавливают предохранительные муфты многократного действия: при критической нагрузке они должны срабатывать, а при снижении передаваемого момента до расчетной величины - автоматически включать передачу.

К числу таких муфт относят муфты предохранительные кулачковые и шариковые.

При значительных колебаниях нагрузки и частых срабатываниях в муфтах возникают большие динамические нагрузки, поэтому область их применения ограничена до частот вращения порядка 300-400 об/мин. Более удобные в эксплуатации муфты предохранительные фрикционные дисковые.

Момент нагрузки срабатывания таких муфт под действием критической нагрузки регулируют пружинами.

Для проектируемого привода выбираем конусную, фрикционную муфту.

Схема муфты приведена на рис. 13.

Определяем средний диаметр зоны контакта при полном включение по формуле

Определяем ширину зону контакта

Определяем осевую силу, развиваемую пружиной по формуле

где

-коэффициент

трения, для материала металл-керамика

принимаем

-коэффициент

трения, для материала металл-керамика

принимаем

-

предельный момент.

-

предельный момент.Угол

должен быть значительно угла трения

поэтому его принимаем

должен быть значительно угла трения

поэтому его принимаем

Определяем

по формуле

по формуле

где -коэффициент запаса для материала металл-керамика принимаем

Тогда

Определяем осевую силу включения муфты

Определяем работоспособность муфты по величине среднего давления на поверхность при соприкосновении

Список литературы

1. Бикбулатов Ш.Х., Черноглазов В. А, Лоскутов А. П. Расчет механических передач -Казань: КАИ, 1990.-38 с.

2. Попова Г.Н. Машиностроительное черчение. Справочник.-Л.: Машиностроение, 1987.-447 с.

3. Зайцев Г.Н. Нормирование точности геометрических параметров машин.-М. Академия, 2008-363 с.

4. Романов А. Б. Выбор посадок и требование точности. -М Политехника, 2008.-208 с.

5. Дунаев П.Ф., Леликов О. П. Детали машин. Курсовое проектирование.-М.: Машиностроение, 2004.-559 с.

6. Дунаев П.Ф., Леликов О. П. Конструирование узлов и деталей машин.-М. Академия, 2006.-495 с.

7. Чернавский С.А. Курсовое проектирование деталей машин.-М.' Альянс, 2005.-414 с.

8. Первицкий Ю. Д. Расчет и конструирование точных механизмов.-

Л.: Машиностроение, 1976 -455 с.

9. Тищенко О.Ф. Элементы приборных устройств.- М.: Высш. Школа, 1978.-229 с.

10. Соломахо В. Л. Справочник конструктора- приборостроителя. Проектирование. -Минск Высш. Школа, 1983.-272 с.

11. Копылов И. П. Проектирование электрических машин.-М. Энергия, 1980.-495 с.

12. Рощин Г. И. Курсовое проектирование механизмов РЭС.-М. Высш. Школа, 1991.-246 с.

13. Вопилкин С А Расчет и конструирование механизмов приборов и систем. -М. -Высш. Школа, 1980. -463 с.

14. Васильев Г. В., Клыпин А. В. Конструирование зубчатых и червячных передач из пластмасс.- Казань КАИ, 1990.-56 с.

15. Юрьева В.Л, Зайденштейн Г.И., Черноглазов В. A., Арасланов А.М. Проектирование валов.-Казань: КАИ, 1997.-68 с.

16. Зайденштейн Г.И., Черноглазов В.А., Юрьева В.Л., Демидович З.М., Егоров С.В. Проектирование подшипниковых узлов.-Казань: КАИ, 1995- 46 с.