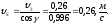

- •3.3 Расчет геометрических размеров

- •4.3 Расчет нагрузок, действующих на выходной вал.

- •4.3.1. Расчет сил действующих в зацеплении в червячной

- •4.3.2. Расчет нагрузок, действующих на выходной вал.

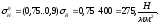

- •4.4. Расчет на статическую прочность.

- •4.5. Расчет на усталостную прочность выходного вала

- •4.6. Конструирование валов привода

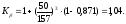

- •5. Выбор и расчет подшипников выходного вала.

- •6. Расчет допусков и формы участков выходного вала.

Казанский Национальный Исследовательский Технический Университет им. А.Н. Туполева

Кафедра “Основы Конструирования”

Расчетно-пояснительная записка к курсовому проекту

по дисциплине “Прикладная механика”

Тема проекта: ”Электромеханический привод”

Проект принят с оценкой

_____________________________ Выполнил:

Комиссия студент группы 3306

_______________________________ Загидуллин Р. Р.

_______________________________ Консультант

_______________________________ доцент Карбовский В.А.

Казань-2013

Оглавление

1. Общий расчет привода

1.1 Выбор приводного двигателя

1.2 Кинематический расчет

1.3 Силовой расчет

2. Расчет цилиндрической передачи

2.1 Выбор материалов

2.2 Расчет допускаемых напряжений

2.3 Расчет геометрических размеров

3. Расчет червячной передачи

3.1 Выбор материалов

3.2 Расчет допускаемых напряжений

3.3 Расчет геометрических размеровов

4. Проектирование валов

4.1 Эскизная компоновка

4.2 Выбор материалов

4.3 Расчет нагрузок, действующих на выходной вал

4.3.1 Расчет сил, действующих на выходной вал

4.3.2 Расчет нагрузок, действующих на выходной вал

4.4 Расчет на статическую прочность выходного вала

4.5 Расчет на усталостную прочность выходного вала

4.6 Конструирование валов привода

5. Выбор и расчет подшипников выходного вала

6. Расчет допусков размеров и допусков формы участков выходного вала

7. Выбор и расчет предохранительной муфты

Список литературы

Сецификация

Общий расчет привода

Выбор приводного двигателя

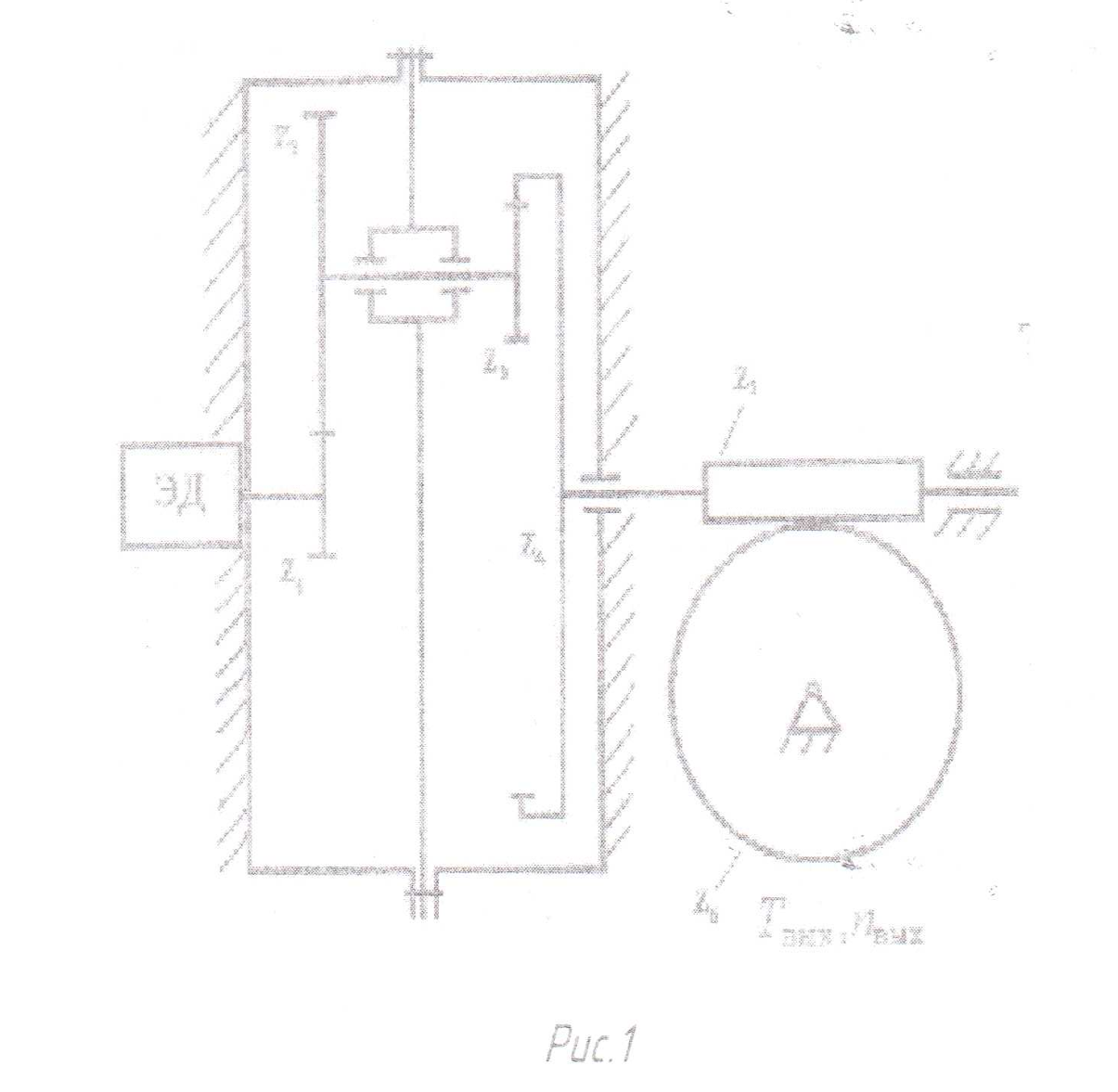

Структурная схема привода приведена на рис.1

Привод состоит из электродвигателя(ЭД), цилиндрического редуктора закрытого типа, состоящего из быстроходной передачи(z1,z2) тихоходной ступени(z3,z4) и червячной передачи(z5,z6).

Выбор двигателя выполняем по условию:

,

,где

-мощность

двигателя;

-мощность

двигателя; -потребная

мощность двигателя.

-потребная

мощность двигателя.Потребную мощность двигателя находим по формуле

,

,где

-

мощность на выходном валу привода;

-

мощность на выходном валу привода; -

общий КПД привода.

-

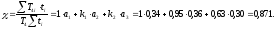

общий КПД привода.Определяем

по

формуле

по

формуле ,

,где

-

КПД быстроходной ступени цилиндрического

редуктора;

-

КПД быстроходной ступени цилиндрического

редуктора;принимаем

-

КПД тихоходной ступени цилиндрического

редуктора;

-

КПД тихоходной ступени цилиндрического

редуктора; принимаем

-

КПД конической передачи; принимаем

-

КПД конической передачи; принимаем

-

КПД одной пары подшипников; принимаем

-

КПД одной пары подшипников; принимаем

k – число пар подшипников в механизме; k=3

Выходную мощность привода находим по формуле

,.

,.где

-

угловая скорость вращения вала привода.

-

угловая скорость вращения вала привода.

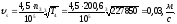

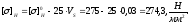

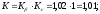

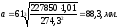

Определяем выходную мощность привода:

Тогда потребная мощность двигателя

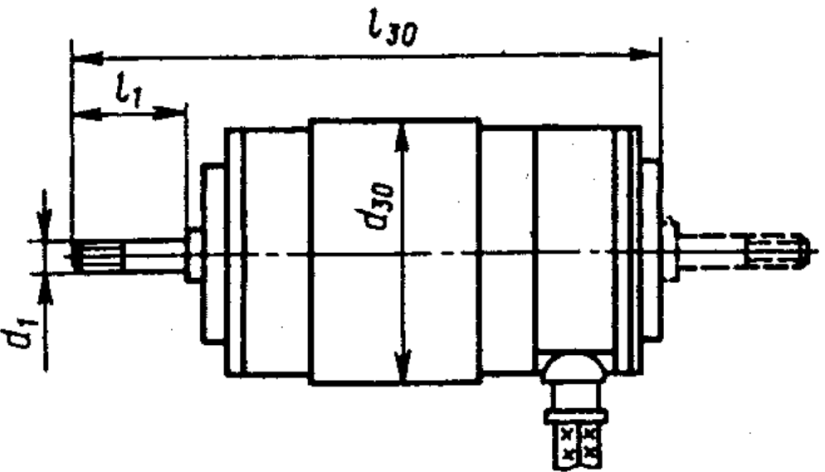

Выбираем двигатель МТ-200-8. Общий вид электродвигателя его габаритные и присоединительные размеры представлены на рис.2.

рис.2

Основные технические и габаритные характеристики двигателя приведены в табл.1.

табл.1

Мощность двигателя

0,2 кВт

Скорость вращения выходного вала двигателя

5400 об/мин

Вращающий момент двигателя

360 Н

мм

мм

d30

85 мм

l30

178мм

d1

6 мм

l1

12 мм

Кинематический расчет

Общее передаточное отношение привода

Передаточное соотношение механизма разбиваем по ступеням в соответствии с соотношением

,

,где

-

передаточное отношение быстроходной

ступени;

-

передаточное отношение быстроходной

ступени; -

передаточное отношение тихоходной

ступени;

-

передаточное отношение тихоходной

ступени; -

передаточное отношение червячной

передачи; принимаем

-

передаточное отношение червячной

передачи; принимаем

Определяем передаточное отношение цилиндрического редуктора

Передаточные отношение ступеней цилиндрического редуктора

,

, определяем из номограммы определения

передаточных отношений цилиндрического

редуктора, обеспечивающее минимальный

приведенный момент инерции привода.

Получим

определяем из номограммы определения

передаточных отношений цилиндрического

редуктора, обеспечивающее минимальный

приведенный момент инерции привода.

Получим ;

;

;

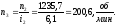

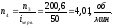

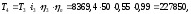

;Определяем частоты вращений валов

Частота вращения первого вала

Частота вращения второго вала

Частота вращения третьего вала

Частота вращения четвертого вала

Проверяем отклонение частоты вращения выходного вала привода от заданного значения

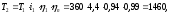

Силовой расчет

Вращающий момент на первом валу

Н

Н мм.

мм.Вращающий момент на втором валу

Н

Н мм.

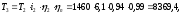

мм.Вращающий момент на третьем валу

Н

Н мм.

мм.Вращающий момент на четвертом валу

Н

Н мм.

мм.Результаты расчетов приведены в табл.2

табл.2

Номер вала

Частота вращения n, об/мин

Вращающий момент, T Н

мм

мм

1

5400

360

2

1235,7

1460

3

200,6

8369,4

4

4,01

227850

Расчет цилиндрической зубчатой передачи

Выбор материалов

Выбор материалов для изготовления зубчатых колес обусловлен особенностями их работы. Повышение долговечности зубчатых передач, особенно при значительных силовых нагрузках, может быть достигнуто, если шестерни(зубья малого колеса), нагружаемые чаще, выполнить с более высокой твердостью рабочих поверхностей по сравнению с колесом. С этой целью для изготовления шестерни выбирают более качественный материал или предусматривают упрочнение зубьев.

Твердость материала HВ<350 позволяет проводить чистовую нарезку зубьев после термообработки. При этом можно получить высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены

хрупкому разрушению при динамических нагрузках. При HB<350 – зубчатые колеса улучшенные.

Для изготовления зубчатых колес цилиндрической передачи выбираем 38Х2Ю. Основные механические характеристики

приведены в табл. 3

В том случае, когда нужно иметь особо высокую твердость рабочих поверхностей зубьев при достаточно вязкой сердцевине, целесообразно прибегать к поверхностным термическим и химико-термическими упрочнениями, заключающимся в нагреве материала до определенной температуры с последующим быстрым или медленным охлаждением.

Важнейшим условием правильной термообработки сталей является подбор необходимого температурного режима в зависимости от марки стали.

Термическаая обработка стали разделяется на закаливание, отпуск и отжиг.

Закаливание стали применяется для повышения ее твердости. Мягкие малоуглеродистые стали (Ст. 25) и “железо” (Ст.10; Ст.20)

не калятся; углеродистые (Сталь 45; Сталь 50) и инструментальные(У8; У9; У10; У10А и другие) увеличивают свою твердость при закалке в три-четыре раза.

Процесс закаливания состоит в нагревании стали до температуры калки(для каждой марки своя) и в быстром охлаждении в масле или воде.

В закаленном состоянии сталь обладает большой твердостью, но вместе с тем и хрупкостью. Чтобы придать ей вязкость, производится отпуск стали после закалки. Для этого ее нагревают до температуры 220-300 С и медленно охлаждают в воздухе. Твердость стали при этом несколько уменьшается, структура ее изменяется, и она становится более вязкой. Меняя температуру отпуска, можно получить разные механические свойства. При нагреве стали на воздухе ее поверхность окрашивается в различные цвета, называемые цветами побежалости. Каждый цвет побежалости соответствует вполне определенной температуре и может служить указателем для определения степени нагрева при отпуске стали.

Отжиг стали служит для выполнения задачи обратной закалки в случаях, когда закаленную деталь требуется обработать режущим инструментов, согнуть или разрезать. Отжиг стали заключается в нагревании ее до температуры 800-900С с последующим медленным охлаждением. После отжига сталь

егко поддается обработке.

Марка стали

Предел прочности

,

,

Предел текучести

,

,

Твердость HB

35СГ

930

690

266

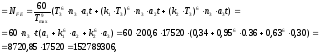

Расчет допускаемых напряжений

Допускаемое изгибное напряжение для материала зубчатых колес определяем по формуле

где

-

базовый предел выносливости.

-

базовый предел выносливости.

-

коэффициент безопасности; принимаем

-

коэффициент безопасности; принимаем

- коэффициент, учитывающий влияние

двухстороннего приложения нагрузки;

принимаем

- коэффициент, учитывающий влияние

двухстороннего приложения нагрузки;

принимаем

-

коэффициент долговечности. Определяем

по формуле

-

коэффициент долговечности. Определяем

по формуле

где

-базовое

число циклов, при котором наступает

предел выносливости; принимаем

-базовое

число циклов, при котором наступает

предел выносливости; принимаем

-

эквивалентное число циклов нагружения

для переменной нагрузки

-

эквивалентное число циклов нагружения

для переменной нагрузки

где

-

ресурс работы привода

-

ресурс работы привода часов.

часов.Отсюда

Принимаем

Тогда

Расчет геометрических размеров цилиндрической передачи

Так как смазка привода консистентная модуль зацепления тихоходной зубчатой ступени определяем по формуле

,

,где

-момент

на 3 валу;

-момент

на 3 валу; -

коэффициент нагрузки для расчета

по изгибным напряжениям, определяем

по формуле

-

коэффициент нагрузки для расчета

по изгибным напряжениям, определяем

по формуле ,

,где

-

коэффициент неравномерности распределения

нагрузки по длине контакта; принимаем

-

коэффициент неравномерности распределения

нагрузки по длине контакта; принимаем ,

т.к. 3 случай расположения колес.

,

т.к. 3 случай расположения колес. -

коэффициент динамической нагрузки;

принимаем

-

коэффициент динамической нагрузки;

принимаем ,

т.к. 7 степень точности и скорость до 3

м/c.

,

т.к. 7 степень точности и скорость до 3

м/c.Тогда

-

коэффициент, учитывающий форму зуба;

-

коэффициент, учитывающий форму зуба;

-

коэффициент ширины зубчатого венца,

принимаем

-

коэффициент ширины зубчатого венца,

принимаем

Тогда модуль тихоходной зубчатой передачи

мм.

мм.Принимаем в соответствии с ГОСТ 2144-76 m=1,мм.

Определяем ширину зубчатых колес z2,z4

Определяем ширину зубчатых шестерен z1,z3

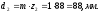

Принимаем число шестерни быстроходной ступени z1=20.

Определяем диаметр делительной окружности шестерни z1

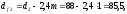

Определяем число зубьев колеса быстроходной ступени z2

z2=u1

z1

=4,4

z1

=4,4

20=88.

20=88.Определяем диаметр делительной окружности колеса z2

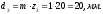

Принимаем число шестерни тихоходной ступени z3=20.

Определяем диаметр делительной окружности шестерни z3.

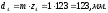

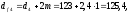

Определяем число зубьев колеса тихоходной ступени z4.

z4=u2

z3=20

z3=20 6,16=123.

6,16=123.Определяем диаметр делительной окружности колеса z4

Определяем диаметр вершин шестерни z1

мм.

мм.Определяем диаметр вершин колеса z2

мм.

мм.Определяем диаметр вершин шестерни z3

мм.

мм.Определяем диаметр вершин колеса z4

мм.

мм.Определяем диаметр впадин шестерни z1

мм.

мм.Определяем диаметр вершин колеса z2

мм.

мм.Определяем диаметр впадин шестерни z3

мм.

мм.Определяем диаметр вершин колеса z4

мм.

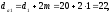

мм.Определяем межосевые расстояния

мм.

мм. мм.

мм.

Расчет червячной передачи

Выбор материалов

Для изготовления червяков применяются различные марки углеродистых и легированных сталей. Если рабочие поверхности витков червяка термически обработаны до высокой твердости(HRC

45),

последним должны быть подвергнуты

последующему шлифованию и полированию.

Такие червяки целесообразно выполнять

эвольвентными, Архимедовы и конволютные

червяки, рабочие поверхности которых

обычно не шлифуются, изготавливают из

относительно мягких (HB

45),

последним должны быть подвергнуты

последующему шлифованию и полированию.

Такие червяки целесообразно выполнять

эвольвентными, Архимедовы и конволютные

червяки, рабочие поверхности которых

обычно не шлифуются, изготавливают из

относительно мягких (HB 350)

сталей, подвергнутых термическому

улучшению. Такие червяки рекомендуется

для сравнительно небольших мощностей

N

350)

сталей, подвергнутых термическому

улучшению. Такие червяки рекомендуется

для сравнительно небольших мощностей

N 1кВт.

Материалы, применяемые для червячных

колес, в зависимости от антизадирных

и антифрикционных свойств могут быть

условно сведены в три группы.

1кВт.

Материалы, применяемые для червячных

колес, в зависимости от антизадирных

и антифрикционных свойств могут быть

условно сведены в три группы.Высокооловянистые бронзы и сурьмяноникелевые бронзы, сведены в 1-ю группу, рекомендуется применять при сравнительно больших скоростях скольжения(Vs>5 м/c). Безоловянистые бронзы и латуни(группа II) применяются при скоростях скольжения Vs=3..5 м/c. В тихоходных передачах со скоростью скольжения Vs<2..3 м/c возможно применение сервых чугунов(группа III).

Также могут быть широко использованы пластмассы не только как заменители металлов, но и как основные конструкционные материалы для изготовления ответственных узлов и деталей машин, летательных аппаратов, автомобилей и т.д.

Пластмассы особенно необходимы в конструкциях машин работающих в условиях повышенной коррозии, влажности, загрязненности атмосферы парами кислот, пылью и другими вредными веществами.

Здесь пластмассы оказываются более стойкими и экономичными материалами по сравнению с традиционно применявшимся.

В зависимости от поведения пластмасс при переработке в изделия их разделяют на термореактивные и термопластичные.

К термореактивным слоистым пластмассам относится текстолит. Его получают прессованием слоев хлопчатобумажной ткани(наполнитель), пропитанной фенольными или другими смолами. Выпускается в виде листов, плит, прутков, труб и т.д. Обладает повышенной прочностью и износостойкости, а также электроизоляционными свойствами. Марки ПТК(плиточный текстолит конструкционный) и ПТ(плиточный текстолит) применяются для изготовления деталей марки А,Б,Г.ВЧ-для электротехнических целей.

В ряде случаев для машиностроения требуются конструкционные материалы с такими свойствами, которых не имеют металлы, например, материалы, способные работать с минимальным износом в абразивной среде, при недостаточной смазке или вообще без смазки. Одним из таких эффективных конструкционных материалов наряду с пластмассами является прессованная древесина.

Пластмассы обладают такими комбинациями физико-механических свойств, которые часто наиболее полно отвечают эксплуатационными условиями узлов и деталей машин. К числу таких свойств относятся:

Малая плотность при достаточной прочности. Изделия из пластмасс в 5-8 раз легче стальных, если пластмассы по своей прочности позволяют при замене стали обеспечить те же габариты деталей

Удельная прочность

,

где

,

где -

предел прочности при растяжении,

-

предел прочности при растяжении, -

плотность. Этот показатель у некоторых

видов пластмасс в 2,5-3 раза выше, чем у

углеродистых сталей(например у

стеклотекстолита и ДСП-Г)

-

плотность. Этот показатель у некоторых

видов пластмасс в 2,5-3 раза выше, чем у

углеродистых сталей(например у

стеклотекстолита и ДСП-Г)Способность поглощать шумы – особенно ценное свойство пластмасс как конструктивных материалов

Высокие антифрикционные и фрикционные свойства различных пластмасс, что позволяет им успешно заменять цветные металлы

Другие ценные свойства: диэлектрические, демпфирующие, химическая стойкость, технологичность, связанная с ней экономичность

Для изготовления червяка применяем материал Сталь 40ХНМА, для червячного колеса БрАЖ9-4. Основные механические характеристики материалов приведены в табл. 3.

Материал

Предел прочности σв Н/мм2

Предел текучести σт, Н/мм2

Модуль упругости МПа

Сталь 40ХНМА

1080

900

---

БрАЖ9-4

400

200

Расчет допускаемых напряжений

При расчете червячной передачи допускаемые напряжения (как контактные, так и изгибные) определяем для червячного колеса, являющегося менее прочным элементом пары.

Допускаемое изгибное напряжение для материала зубчатого колеса определяем по формуле

,

,где

-

предел изгибной выносливости червячного

колеса; Вычисляем по формуле

-

предел изгибной выносливости червячного

колеса; Вычисляем по формуле

-коэффициент

безопасности; принимаем

-коэффициент

безопасности; принимаем

-

число циклов, полученное зубом червячного

колеса за весь срок службы

-

число циклов, полученное зубом червячного

колеса за весь срок службыОпределяем срок службы привода по формуле

,

,где

-

срок службы;

-

срок службы; -

режим работы;

-

режим работы; -

количество дней в году.

-

количество дней в году.Тогда

час.

час.Определяем эквивалентное число циклов нагружения зубьев колеса по формуле

Тогда допускаемое напряжение изгиба

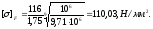

Допускаемое контактное напряжение для материала зубчатого колеса определяем по формуле

,

,где

-

исходное допускаемое контактное

напряжение; вычисляем по формуле

-

исходное допускаемое контактное

напряжение; вычисляем по формуле

-коэффициент,

учитывающий интенсивность износа

материала I

группы; коэффициент зависит от

-коэффициент,

учитывающий интенсивность износа

материала I

группы; коэффициент зависит от

,

который рассчитывает по формуле

,

который рассчитывает по формуле

Определим допуск контактного напряжения червячного колеса

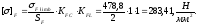

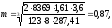

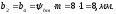

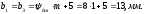

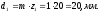

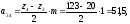

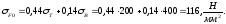

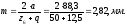

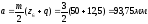

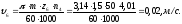

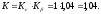

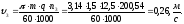

3.3 Расчет геометрических размеров

Определяем основные геометрические параметры червяка и червячного колеса.

Число заходов червяка выбираем

.

.Определяем число зубьев червячного колеса по формуле

,

,где

-

передаточное число червячной передачи;

-

передаточное число червячной передачи; .

.Тогда

Определяем коэффициент делительного диаметра червячного колеса q

Межосевое расстояние червячной передачи определяем по формуле

,

,где

K – коэффициент нагрузки;

,

,где

-

коэффициент динамической нагрузки,

который для предварительных расчетов

принимаем 1, т.к. 6 степень точности;

-

коэффициент динамической нагрузки,

который для предварительных расчетов

принимаем 1, т.к. 6 степень точности; -

коэффициент неравномерности распределения

нагрузки по длине контакта

-

коэффициент неравномерности распределения

нагрузки по длине контакта ,

,где

- начальный коэффициент неравномерности

распределения нагрузки, принимаем

- начальный коэффициент неравномерности

распределения нагрузки, принимаем

Тогда

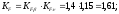

Определяем осевой модуль передачи

Принимаем в соответствии с ГОСТ 19036-73 m=3 мм.

Уточняем межосевое расстояние

Уточняем коэффициент неравномерности нагрузки по длине контакта по формуле

Где

-

коэффициент деформации червяка,

принимаем

-

коэффициент деформации червяка,

принимаем =108;

=108; - отношение среднего по времени момента

к максимальному.

- отношение среднего по времени момента

к максимальному.Определяем

Тогда

Для уточнения коэффициента динамической нагрузки определяем окружную скорость червячного колеса

При

принимаем

принимаем

Тогда

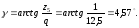

Уточняем скорость скольжения в зацеплении по формуле

,

,где

-

окружная скорость на червяке

-

окружная скорость на червяке

-

угол подъема витка червяка по делительному

цилиндру

-

угол подъема витка червяка по делительному

цилиндру

Тогда

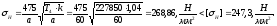

Проверим на контактную прочность, в связи с уточненными данными

Дествующее напряжение изгиба определяем по формуле

,

,Где

-

коэффициент формы зуба червячного

колеса, определяем по эквивалентному

числу зубьев

-

коэффициент формы зуба червячного

колеса, определяем по эквивалентному

числу зубьев

Тогда

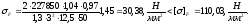

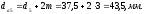

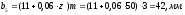

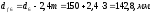

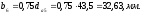

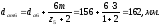

Определяем основные геометрические размеры червячной передачи

Определяем диаметр делительной окружности червяка

Определяем диаметр окружности впадин витков червяка

Определяем диаметр окружности вершин витков червяка

Определяем длину нарезанной части червяка

Определяем диаметр делительной окружности червячного колеса

Определяем диаметр окружности вершин зубьев червячного колеса

Определяем диаметр окружности впадин зубьев червячного колеса

Определяем ширину венца червячного колеса

Определяем наибольший диаметр червячного колеса

Проектирование валов

Эскизная компоновка

Эскизная компоновка(ЭК) выполняется в масштабе (2:1)

ЭК выполняем в следующей последовательности

На расстояниях

мм,

мм,

проводим оси валов привода.

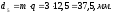

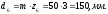

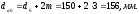

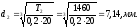

проводим оси валов привода.Определяем диаметры валов по формуле

,

,где

-

момент наi-ом

валу привода;

-

момент наi-ом

валу привода; -допускаемые касательные напряжения,

-допускаемые касательные напряжения, =15..25Мпа;

принимаем

=15..25Мпа;

принимаем =20Мпа.

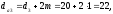

=20Мпа.Тогда диаметр первого вала

Диаметр второго вала

Принимаем

d2=7,мм.

Принимаем

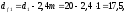

d2=7,мм.Диаметр третьего вала

Принимаем d3=12,мм.

Диаметр четвертого вала

Принимаем d4=40,мм

После проведенных расчетов на чертеже проводим линии, изображающие рассчитанные валы.

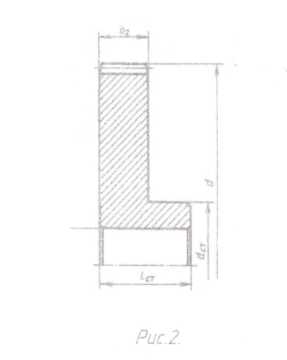

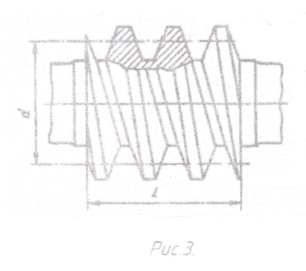

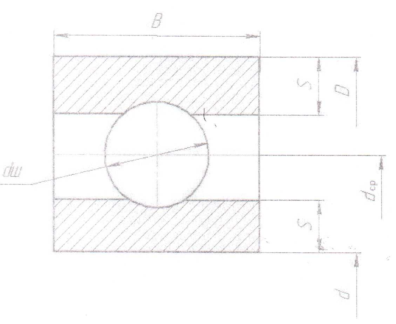

На чертеж наносим изображения зубчатых колес, в соответствии с размерами приведенными на рисунках 2 и 3.Основные размеры цилиндрических зубчатых колес представлены в таблице 5

табл.5

№ колеса

d, мм

dст, мм

dв ,мм

b ,мм

l ,мм

1

20

14

6

13

16

2

88

14

7

8

16

3

20

14

7

13

16

4

123

14

12

8

16

5

37,5

-

12

-

42

6

150

37,5

40

32,6

40

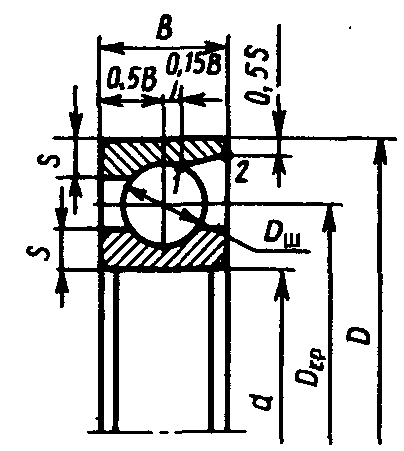

Для установки валов выбираем подшипники ШПРО легкой серии. Основные характеристики подшипников приведены в табл. 4.Схема пошибника представлена на рис.4 для ШПРОи рис.4а для ШРУП рис.4б

Рис.4а

Рис.4б

табл. 4.

d, мм

D,мм

B, мм

Dш

Dср

s

7

22

7

7

8,75

2,55

12

28

8

7

6,75

4,05

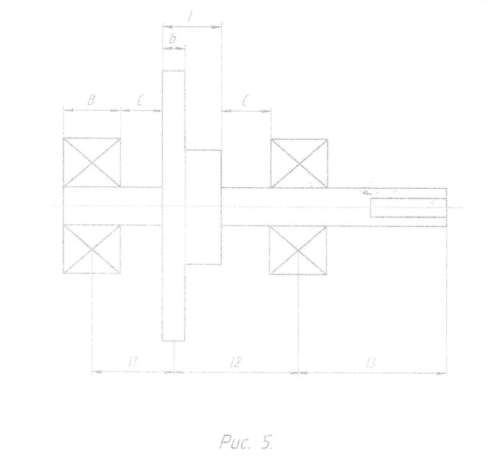

Разбиение выходного вала представлено на рисунке 5

Выбор материалов.