anisimova-elev

.pdf

|

|

|

KQ = Kt × Ku cpв , |

(4.67) |

где |

KQ |

- интегральный коэффициент использования норий; |

|

|

|

Kt |

- |

коэффициент экстенсивного использования норий; |

|

|

Ku cpв |

- |

средневзвешенный коэффициент интенсивного |

использования |

|

|

|

норий. |

|

4.4.3 Эксплуатационные сводные графики

На действующих элеваторах рекомендуется составлять ежедневные эксплуатационные сводные графики (планы-графики), служащие основой научной организации труда в элеваторной промышленности и программы для оператора при системе дистанционного автоматизированного управления (ДАУ).

Применение в практике работы элеваторов ежедневных планов-графиков способствует улучшению использования транспортного и технологического оборудования, рациональной организации оперативной работы обслуживающего персонала.

Планы-графики целесообразно составлять накануне, руководствуясь объемом всех операций, которые в соответствии с оперативным заданием должен выполнить элеватор в течение предстоящих суток.

В плане-графике предусматривают объем и порядок выполнения всех операций с указанием вводимых в работу машин и времени их работы.

Для облегчения ежедневного оперативного планирования работы элеватора рекомендуется иметь комплект сводных графиков, составленных для суток с различным объемом операций в разном их сочетании. При разработке плана-графика на определенные сутки с конкретным объемом операций можно использовать подходящий сводный суточный график, внеся в него при необходимости некоторые коррективы. В этом случае в плане-графике нет необходимости ежедневно изображать работу оперативных бункеров.

4.4.4 Пример составления проектного сводного графика для заготовительного элеватора

4.4.4.1 Характеристика заготовительного элеватора

Расчет и построение сменного сводного графика выполнены для заготовительного элеватора со следующим объемом операций в наиболее напряженные сутки:

- приемка с автомобильного транспорта |

- |

3000 т; |

|

- приемка с водного транспорта |

- |

500 т (грузоподъемность судна – |

|

500 т); |

|

|

|

- отпуск на железнодорожный транспорт |

- |

2000 т; |

|

- |

очистка зерна |

- |

2000 т; |

- |

сушка зерна |

- |

1000 т. |

Элеватор принимает зерно пшеницы продовольственного назначения.

141

Качество зерна, поступающего автотранспортом: влажность – 16,5 %; содержание отделимой примеси – 5,0 %; доля влажного зерна в общем объеме заготовок – 80 %.

Качество зерна, поступающего водным транспортом: влажность – 15,5 %; содержание отделимой примеси – 5,0 %.

Схема движения зерна элеватора включает приемку зерна с автомобильного транспорта через накопительные бункера; приемку зерна с водного транспорта через оперативные бункера в рабочем здании; отпуск зерна на железнодорожный транспорт из-под весов и из оперативных бункеров, расположенных в рабочем здании и силосном корпусе; очистку и сушку зерна.

Элеватор оснащен тремя универсальными нориями (Qнп = 350 т/ч). Для хранения

зерна имеется два силосных корпуса, расположенных по обе стороны рабочего здания (двукрылый элеватор). Каждый силосный корпус оснащен двумя надсилосными (Qкп = 350 т/ч) и двумя подсилосными (Qкп = 350 т/ч) конвейерами.

Приемка зерна с автотранспорта осуществляется на двух приемных линиях, каждая из которых включает два приемных бункера ( Eб = 25 т), один приемный конвейер

(Qкп = 175 т/ч) и два накопительных бункера ( Енб = 750 т). Число партий зерна, направляемых на линию в сутки, Рлс = 2 шт.

В соответствии со схемой движения зерно из приемных бункеров с автомобильного транспорта № 1 и № 2 подается на приемный конвейер № 1, а затем в накопительные бункера № 1 и № 2; зерно из приемных бункеров № 3 и № 4 – на приемный конвейер № 2 и далее направляется в накопительные бункера № 3 и № 4. Из накопительных бункеров зерно передается приемным конвейером № 3 (Qкп = 350 т/ч) на нории ра-

бочего здания.

Приемное устройство с водного транспорта включает приемную пневматическую установку с паспортной производительностью 100 т/ч, зерно с которой подается на приемный конвейер № 4 ( Qкп = 175 т/ч), а затем в приемный бункер ( Eб = 100 т), рас-

положенный в рабочем здании. .

Отпуск на железнодорожный транспорт производится через отпускные бункера № 1 (в рабочем здании) и № 2 (в силосном корпусе); вместимость каждого отпускного бункера Eб = 70 т. Предусмотрена также отгрузка зерна в вагоны из-под весов, обслу-

живающих норию |

№ 3. Паспортная производительность |

отпускного устройства |

Qот = З50 т/ч. |

|

|

Очистка зерна осуществляется на одном сепараторе ( Qcn |

= 100 т/ч) с двумя над- |

|

сепараторными ( Eб |

= 200 т) и двумя подсепараторными ( Eб = 200 т) бункерами. |

|

Для сушки зерна имеется зерносушилка (Qз / с п = 50 пл.т/ч) с одним надсушильным ( Eб = 400 т) и одним подсушильным ( Eб = 400 т) бункерами.

Взаимосвязь норий элеватора с основным технологическим и транспортным оборудованием и бункерами показана в таблице ходов (таблица 4.7).

142

Таблица 4.7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нории подают |

|

|

|

|

|

|

Нории принимают |

|

|

|

||||||||

Надсилосные |

Се- |

Зер- |

Отпуск- |

|

При- |

Пр. |

|

Се- |

Зер- |

Подсилосные |

||||||||||||

|

конвейеры |

па- |

но- |

ные |

|

Но- |

емн. |

бун- |

|

па- |

но- |

|

конвейеры |

|

||||||||

|

|

|

|

|

|

ра- |

су- |

бун- |

|

к-р |

кер |

|

ра- |

су- |

|

|

|

|

|

|

||

|

|

|

|

|

|

тор |

шил- |

кера на |

рии |

№ 3 |

с |

|

тор |

шил- |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

ка |

ж/д |

|

|

с а/т |

в/т |

|

|

ка |

|

|

|

|

|

|

|

№ |

№ |

№ |

№ |

|

|

№ |

|

№ |

|

|

|

|

|

|

№ |

№ |

№ |

№ |

||||

9 |

|

10 |

11 |

|

12 |

|

|

1 |

|

2 |

|

|

|

|

|

|

5 |

|

6 |

7 |

|

8 |

|

|

´ |

|

|

´ |

´ |

´ |

|

|

|

1 |

´ |

|

|

´ |

´ |

|

|

´ |

|

|

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

´ |

2 |

´ |

´ |

|

´ |

´ |

´ |

´ |

´ |

´ |

|||||

´ |

|

|

´ |

|

|

´ |

|

´ |

|

´ |

3 |

|

´ |

|

´ |

|

´ |

|

|

´ |

|

|

Сводный график рассчитываем и строим для первой (наиболее загруженной) смены работы элеватора.

4.4.4.2 Приемка зерна с автомобильного транспорта

В соответствии с формулой (4.14) находим количество зерна, поступающего на элеватор в течение первой смены,

В = |

3000 ×50 |

= 1500 т. |

|||

|

|

|

|||

1 |

100 |

|

|||

|

|

||||

По формуле (4.13) определяем производительность наполнения приемного бунке- |

|||||

ра в первую смену, исходя из того, что общее число приемных бункеров пб = 4 шт. |

|||||

Q |

= |

1500 |

= 47 т/ч. |

||

|

|||||

н1 |

4×8 |

|

|

||

|

|

|

|||

Производительность опорожнения приемного бункера рассчитываем по формуле (4.15). При этом величина коэффициента использования паспортной производительности приемного конвейера Kи в соответствии с таблицей 4.3 равняется 0,80 (в связи с

тем, что на элеватор поступает зерно пшеницы с влажностью 16,5 % и содержанием отделимой примеси 5 %, поправочный коэффициент на культуру Kк = 1, поправочный коэффициент на состояние по влажности и засоренности Kвз = 1). Таким образом, величина Qo составит

Qo = 175 × 0,80 × 140 т/ч.

Количество зерна, прошедшего через приемный бункер за цикл его использования

в первую смену, находим по формуле (4.17) |

|

|

|

|||||

|

|

Е1 = |

140 |

× 25 |

= 38 т. |

|

|

|

|

|

(140 |

- 47) |

|

|

|||

|

|

|

|

|

|

|

||

Время наполнения приемного бункера в первую смену определяем по формуле |

||||||||

(4.16), время опорожнения – по формуле (4.18) |

|

|

||||||

tн1 = |

38×60 |

= 48 мин; |

|

|

|

to1 = |

38×60 |

= 16 мин. |

|

|

|

|

140 |

||||

47 |

|

|

|

|

|

|

||

Всвязи с тем, что на каждую приемную линию поступает по две партии зерна, т.е.

вкаждый приемный бункер попадает зерно определенного качества, поступающее

143

зерно смешивать нельзя. Поэтому зерно из приемного бункера № 1 передается в накопительный бункер № 1, приемного бункера № 2 – в накопительный бункер № 2 и т.д.

Наполнение накопительных бункеров идет ступенчато в соответствии с циклами работы приемных конвейеров, перемещающих конкретные партия зерна. Производительность наполнения накопительных бункеров Qн нб соответствует фактической про-

изводительности приемных конвейеров № 1 и № 2 Qo , т.е. Qн нб = Qo = I40 т/ч.

Опорожнение накопительных бункеров осуществляется с фактической производительностью Qф приемного конвейера № 3 ( Qкп = 350т/ч), передающего зерно из на-

копительных бункеров на нории рабочего здания,

Qф = Qкп × Ku = 350 × 0,75 = 262 т/ч,

при этом величину Ku определили по таблице 4.3.

4.4.4.3 Приемка зерна с водного транспорта

Процесс разгрузки судна условно разделяем на три этапа. Затем по формуле (4.20), руководствуясь данными таблицы 4.5 по величинам αi , находим количество

зерна, разгруженного на каждом этапе, |

|

||||

|

G1 |

= 500 × 0,65 = 325 т; |

G2 = 500 × 0,25 = 125 т; |

||

|

G3 |

= 500 × 0,10 = 50 т. |

|

||

По формуле (4.21) определяем производительность наполнения приемного бунке- |

|||||

ра (при этом величину коэффициента Ki |

выбираем по таблице 4.5) |

||||

Qн1 |

= 1 |

× 100 |

× 1,00 |

= 100 т/ч; |

Qн2 = 1 × 100 × 0,70 = 70 т/ч; |

Qн3 |

= 1 |

× 100 |

× 0,30 |

= 30 т/ч. |

|

Полученные значения Qнi будут соответствовать реальным в случае, если приемный конвейер на всех этапах разгрузки имеет фактическую производительность Qф не

меньше фактической производительности приемной установки (при выбранной схеме приемки, когда приемные бункера расположены в рабочем здании, между приемной установкой и приемным конвейером существует жесткая связь).

Находим фактическую производительность приемного конвейера Qф с учетом коэффициента его использования Ku (см. таблицу 4.3)

Qф = 175 × 0,80 = 140 т/ч.

Таким образом, Qф > Qн1 ; Qф > Qн2 ; Qф > Qн3 ,т.е. приемный конвейер не снизит

фактическую производительность приемной установки ни на одном из этапов приемки. Далее в соответствии с формулами (4.19) и (4.22) рассчитываем продолжитель-

ность каждого этапа приемки и общее время разгрузки судна |

|

|

|

|||||||

Тпр1 |

= |

325 |

= 3,25 ч; |

Тпр 2 = |

125 |

= 1,79 ч; |

Тпр 3 = |

50 |

= 1,67 ч; |

|

|

|

70 |

30 |

|||||||

Тпр |

100 |

|

|

|

|

|

||||

= 3,25 + 1,79 + 1,67 = 6,71 ч. |

|

|

|

|

|

|

||||

Затем с учетом того, что зерно из приемного бункера подается на норию рабочего здания, находим производительность опорожнения бункера по формуле (4.29)

Qо = 350 × 0,75 = 262 т/ч,

144

при этом величину Ku определили по таблице 4.3 (для зерна пшеницы с влажностью

15,5 % и содержанием отделимой примеси 5,0 %).

Количество зерна, прошедшего через приемный бункер за цикл его использования

на каждом этапе, |

Еi в соответствии с формулой (4.24) составит |

|

|||||||||||||||||||||||||||||||||

|

|

|

|

Е1 |

= |

|

|

|

262 |

|

|

×100 = 162 т; |

|

|

|

|

Е2 = |

|

262 |

|

×100 = 136 т; |

||||||||||||||

|

|

|

|

(262 -100) |

|

|

|

|

(262 - 70) |

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

Е3 |

= |

|

|

|

262 |

|

×100 = 113 т. |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

(262 - 30) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Находим продолжительность наполнения t нi |

и опорожнения toi |

бункера на каж- |

|||||||||||||||||||||||||||||||||

дом из этапов приемки. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Для первого этапа |

Е1 < G1 , поэтому при расчете величин t н1 |

и to1 используем |

|||||||||||||||||||||||||||||||||

формулы (4.26) и (4.28). При этом, следуя рекомендациям, изменяем величину G1 до |

|||||||||||||||||||||||||||||||||||

значения кратного Е1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

G1 |

= |

325 |

|

= 2,01 » 2 , отсюда G′ = 2 × Е = 2 × 162 = 324 т, |

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

|

E1 |

162 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

¢ |

|

324 |

|

= |

0,648 и Т |

′ |

|

324 |

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

= 500 |

|

= 100 |

|

3,24 ч. |

|

|

|

|

|

||||||||||||||||||||||||||

тогда α1 |

|

|

|

|

пр1 |

|

|

|

|

|

|

|

|||||||||||||||||||||||

В связи с уменьшением α1 (с 0,65 до 0,648) изменим и величину α2 , увеличив ее |

|||||||||||||||||||||||||||||||||||

на разность δ |

|

|

= 0,65 - 0,648 = 0,002, т.е. α2¢ |

|

= 0,25 + 0,002 = 0,252. При этом соблюда- |

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ется условие (см. таблицу 4.5) åαi |

= 1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

Из-за изменения α2 |

|

|

|

i=1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

пересчитываем G2 |

|

и Тпр 2 |

|

|

|

|

|

||||||||||||||||||||||||||||

G′ |

= 500 × 0,252 = 126 т; |

|

|

|

Т ′ |

|

= |

126 |

= 1,80 ч. |

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пр 2 |

|

|

70 |

|

|

|

|

|

|

|

|

|||

Так как α3 не изменяли, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

G3 и Тпр 3 |

пересчитывать не требуется. |

|

|||||||||||||||||||||||||||||||||

Общее время разгрузки судна после пересчетов составит |

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т пр |

= 3,24 + 1,80 + 1,67 = 6,71 ч. |

|

|

|||||||||||||||

Затем по формуле (4.26) находим tн1 и по формуле (4.28) to1 |

|

||||||||||||||||||||||||||||||||||

tн1 |

= |

162×60 |

|

= 97 мин; |

|

|

|

|

to1 |

= |

162 ×60 |

|

= 37 мин. |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

262 |

|

|

|

|

|||||||||||||||||||||||

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Для второго этапа G2′ < Е2 , поэтому по формулам (4.25) и (4.27) рассчитываем |

|||||||||||||||||||||||||||||||||||

tн2 и to2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

tн2 |

= |

126 ×60 |

= 108 мин; |

|

|

|

|

to2 |

= |

126 ×60 |

|

= 29 мин. |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

262 |

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Для третьего этапа G3 < Е3 , поэтому также используем формулы (4.25) и (4.27) |

|||||||||||||||||||||||||||||||||||

tн3 |

= 50 ×60 |

|

= 100 мин; |

|

|

|

|

to3 |

= |

|

50 ×60 |

= 12 мин. |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

262 |

|

|

|

|

|

|

|

|

|||||||

145

4.4.4.4 Отпуск зерна на железнодорожный транспорт

С учетом максимального суточного объема отпуска зерна выбираем величину подачи Qпод = 1000 т. Принимаем, что в первую смену обрабатывается одна подача вагонов.

Число вагонов в подаче пв находим в соответствии с формулой (4.36)

пв |

= |

1000 |

» 15 шт. |

|

|||

|

70 |

|

|

Производительность наполнения отпускного бункера Qн определяем по формуле |

|||

(4.38), производительность опорожнения Qо – по формуле (4.41) |

|||

Qн = 350 × 0,70 = 245 т/ч; |

Qо = 350 × 0,70 = 245 т/ч, |

||

при этом величину Kи нашли по таблице 4.3.

Время наполнения отпускного бункера tн рассчитываем по формуле (4.37), время

его опорожнения tо – по формуле (4.40) |

|

|

||||

tн = |

70 ×60 |

= 17 мин; |

tо = |

70 ×60 |

= 17 мин. |

|

245 |

245 |

|||||

|

|

|

|

|||

С учетом равенства производительностей нории, отпускающей зерно, и отпускного устройства часть вагонов загружаем непосредственно из-под весов, обслуживающих норию, часть вагонов – через отпускной бункер № 2.

4.4.4.5 Очистка и сушка зерна

На сепаратор подаем зерно из силосов, т.е. с хранения, поэтому величины партий зерна, подлежащего очистке, выбираем кратными вместимости надсепараторных бункеров.

По схеме движения зерна надсепараторные бункера наполняются, а подсепараторные бункера опорожняются нориями, поэтому производительности наполнения надсепараторных и опорожнения подсепараторных бункеров соответствуют фактической производительности норий на этих операциях Qнф , т/ч, которую рассчитывают по фор-

муле |

|

Qнф |

= Qнп × Kи , |

(4.68) |

|

|

|||

где |

Qнп |

- паспортная производительность нории, т/ч; |

|

|

|

Kи |

- коэффициент использования производительности нории (см. таб- |

||

|

|

лицу 4.3), |

= 350 × 0,80 = 280 т/ч. |

|

|

|

Qнф |

|

|

Производительности опорожнения надсепараторных и наполнения подсепараторных бункеров, в свою очередь, соответствуют фактической производительности сепаратора Qсф , т/ч, которую находят по формуле

|

|

Qсф = Qсn × Kко , |

(4.69) |

где |

Qсn |

- паспортная производительность сепаратора, т/ч; |

|

146

|

Kко |

- |

|

коэффициент, зависящий от культуры зерна, влажности и содер- |

|||||||||||

|

|

|

|

|

жания отделимой примеси; определяют по таблице 1.21, |

||||||||||

|

|

|

|

|

|

Qсф = 100 × 1,00 = 100 т/ч. |

|||||||||

|

Время наполнения надсепараторного tн нс , мин, и опорожнения подсепараторного |

||||||||||||||

tо пс , мин, бункеров рассчитывают по формуле |

|

|

|

||||||||||||

|

|

|

|

|

tн нс |

(tо пс ) = |

|

Еб |

× 60 |

, |

|

(4.70) |

|||

|

|

|

|

|

|

Qнф |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

Еб |

- |

|

вместимость надсепараторного (подсепараторного) бункера, т; |

|||||||||||

|

Qнф |

- |

|

см. формулу (4.68), |

|

|

|

|

|

|

|

||||

|

tн нс = |

|

200 ×60 |

= 43 мин; |

tо пс |

= |

|

200 ×60 |

= 43 мин. |

||||||

|

280 |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

280 |

|

|

||

|

Время опорожнения надсепараторного to нс , мин, и наполнения подсепараторного |

||||||||||||||

tн пс , мин, бункеров определяют по формуле |

|

|

|

||||||||||||

|

|

|

|

|

to нс |

(tн пс ) = |

Еб |

×60 |

|

, |

|

(4.71) |

|||

|

|

|

|

|

|

Qcф |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

Еб |

- |

|

см. формулу (4.70); |

|

|

|

|

|

|

|

||||

|

Qcф |

- |

|

см. формулу (4.69), |

|

|

|

|

|

|

|

||||

|

to нс = |

200 × 60 |

|

= 120 мин; |

tн пс = |

200 × 60 |

|

= 120 мин. |

|||||||

|

100 |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

||

Надсушильные бункера наполняются, а подсушильные опорожняются с фактической производительностью нории Qнф , рассчитанной по формуле (4.68),

Qнф = 350 × 0,80 = 280 т/ч.

Производительности опорожнения надсушильных и наполнения подсушильных бункеров соответствуют фактической производительности зерносушилки Qз / с ф , т/ч,

которую определяют по формуле

|

|

|

Qз / с ф = |

|

|

Qз / сп |

|

|

, |

(4.72) |

|

|

|

|

|

Kв × Kн ср × |

|

|

|||||

|

|

|

|

|

Kкс ср |

|

|||||

где |

Qз / с п |

- |

паспортная производительность зерносушилки, т/ч; |

||||||||

|

Kв |

- коэффициент перевода физических тонн в плановые тонны суш- |

|||||||||

|

Kн ср |

|

ки; принимают по таблице 1.22; |

|

|||||||

|

- |

средневзвешенный коэффициент, |

учитывающий изменение про- |

||||||||

|

|

|

изводительности зерносушилок в зависимости от назначения зер- |

||||||||

|

Kкс ср |

|

на; определяют по формуле (1.40); |

|

|||||||

|

- |

средневзвешенный коэффициент, |

учитывающий изменение про- |

||||||||

|

|

|

изводительности зерносушилок в зависимости от просушиваемой |

||||||||

|

|

|

культуры; находят по формуле (1.41), |

||||||||

|

|

|

Qз / с ф = |

|

|

50 |

|

= 50 т/ч. |

|

||

|

|

|

1,0 |

×1,0 |

×1,00 |

|

|||||

|

|

|

|

|

|

|

|||||

|

Время наполнения надсушильного |

tннз / с , мин, и опорожнения подсушильного |

|||||||||

tопз / с , мин, бункеров находят по формуле |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

147 |

|

|

|

tннз / с (tопз / с ) = |

Еб × 60 |

, |

(4.73) |

|

Qнф |

||||

|

|

|

где

tнпз / с

Еб |

- |

вместимость надсушильного (подсушильного) бункера, т; |

||||

Qнф |

- |

фактическая производительность нории, обслуживающей зерно- |

||||

|

|

сушилку, т/ч; определяют по формуле (4.68), |

||||

tннз / с = |

400 × 60 |

= 86 мин; |

tопз / с |

= |

400 × 60 |

= 86 мин. |

280 |

|

|||||

|

|

|

280 |

|

||

Время опорожнения надсушильного |

tонз / с , мин, и наполнения подсушильного |

|||||

, мин, бункеров рассчитывают по формуле

|

|

|

tонз / с |

(tнпз / с ) = |

Еб ×60 |

, |

(4.74) |

||

|

|

|

Qз / с ф |

||||||

|

|

|

|

|

|

|

|

||

где |

Еб |

- |

см. формулу (4.73); |

|

|

|

|

|

|

|

Qз / с ф |

- |

см. формулу (4.72), |

|

|

|

|

|

|

|

tонз / с = |

400 × 60 |

= 480 мин; |

tнпз / с = |

400 × 60 |

|

= 480 мин. |

|

|

|

50 |

|

50 |

|

|

||||

|

|

|

|

|

|

|

|

||

При построении графика следует учитывать, что не всегда возможно произвести полную загрузку надсепараторных (надсушильных) или разгрузку подсепараторных (подсушильных) бункеров за один цикл, так как нории могут быть заняты на других операциях. В таких случаях осуществляют частичное и неоднократное заполнение надсепараторных (надсушильных) или опорожнение подсепараторных (подсушильных) бункеров в течение смены, и время наполнения или опорожнения определяют, исходя из объема каждого частичного наполнения (опорожнения).

Кроме того, возможны более сложные случаи работы надсепараторных (надсушильных) и подсепараторных (подсушильных) бункеров, когда их наполнение совмещается с одновременным опорожнением.

В рассматриваемом примере зерносушилка работает в приемном потоке с автотранспорта. Зерно на сушку подается из накопительного бункера № 1.

|

Количество зерна Енб1 , т, которое попадет в накопительный бункер в течение пер- |

||||||||

вой смены, можно определить по формуле |

|

||||||||

|

|

Е |

нб1 |

= |

|

t ×60 |

× E , |

(4.75) |

|

|

|

|

|

||||||

|

|

|

|

|

1 |

|

|||

|

t |

|

|

|

|

|

tн1 |

|

|

где |

- продолжительность смены, ч; |

|

|||||||

|

tн1 |

- продолжительность наполнения приемного бункера с автотранс- |

|||||||

|

E1 |

порта в первую смену, мин; |

|

||||||

|

- количество зерна, прошедшего через приемный бункер за цикл |

||||||||

|

|

его использования в первую смену, т, |

|

||||||

|

|

Енб1 = |

8×60 |

×38 = 380 т. |

|

||||

|

|

|

|

||||||

|

|

|

|

48 |

|

|

|

|

|

В связи с тем, что одна и та же нория принимает зерно с автотранспорта (с конвейера № 3) и подает его в надсушильный бункер, фактическая производительность нории определится минимальным значением Ku для этих операций, т.е. в соответствии

с таблицей 4.3 Ku = 0,75.

148

Таким образом, реальное время наполнения надсушильного бункера в первую смену составит

380×60

tннз / с = 350 ×0,75 = 87 мин.

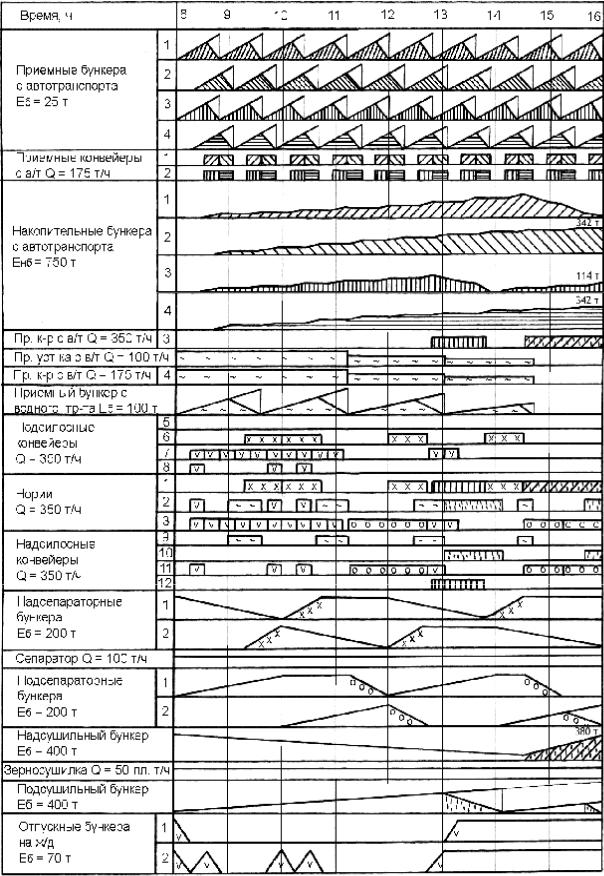

4.4.4.6 Построение сменного сводного графика

Сменный сводный график заготовительного элеватора приведен на рисунке 4.24. Построение графика начинаем с изображения работы элеватора по приемке зерна

с автомобильного транспорта.

Зерно из приемного бункера № 1 через конвейер № 1 подается в накопительный бункер № 1, из приемного бункера № 2 через конвейер № 1 – в накопительный бункер

№2, из приемного бункера № 3 через конвейер № 2 – в накопительный бункер № 3 и из приемного бункера № 4 через конвейер № 2 – в накопительный бункер № 4.

Приемные бункера № 1 и № 3 начинаем наполнять в 8-00. Цикл использования приемных бункеров № 2 и № 4 сдвинут по отношению к бункерам № 1 и № 3 на время их опорожнения (16 мин), т.е. бункера № 2 и № 4 начинаем наполнять в 8-16. При дальнейшем построении графика работы приемного устройства с автотранспорта руководствуемся случаем, рассмотренным на рисунке 4.8.

Кконцу смены в накопительных бункерах № 1 и № 3 окажется по 380 т, в накопительных бункерах № 2 и № 4 – по 342 т зерна (если накопительные бункера не разгружать в течение смены).

Затем на сменном графике показываем работу приемного устройства с водного транспорта.

Разгрузку судна начинаем в 8-00 и заканчиваем в 14-43. График строим в соответствии со случаем, приведенным на рисунке 4.10. Зерно из приемного бункера через норию № 2 и надсилосный конвейер № 9 направляем на хранение в силосный корпус.

Следующая операция, наносимая на сменный график, – отпуск зерна на железнодорожный транспорт.

В 8-00 начинаем опорожнять отпускные бункера № 1 и № 2 (бункера к началу смены заполнены), затем норией № 3, которая принимает зерно с подсилосного конвейера № 7, загружаем десять вагонов непосредственно из-под весов, обслуживающих данную норию (с 8-17 до 11-07). Одновременно с норией № 3 периодически подключаем к отпуску норию № 2, которая принимает зерно с подсилосного конвейера № 8 и загружает в отпускной бункер № 2 через надсилосный конвейер № 11. Бункер № 2 загружается с 8-17 до 8-34 , затем разгружается с 8-34 до 8-51; снова наполняется и опорожняется (дважды) с 9-42 до 10-50.

Работа отпускного устройства организована так, чтобы при одновременной отгрузке зерна через норию № 3 и отпускной бункер № 2 вагоны ставились под погрузку и затем загруженные убирались тоже одновременно (без расцепки).

Общее время обработки одной подачи вагонов (15 вагонов) составило 3 ч 7 мин (с 8-00 до 11-07), что меньше допустимого нормативного (3 ч 40 мин).

Для того, чтобы во вторую смену можно было начать погрузку второй подачи в 16-00, загружаем отпускные бункера после обработки первой подачи вагонов норией

№3 и подсилосным конвейером № 7 с 12-43 до 13-17 (при загрузке бункера № 2 к работе также подключается надсилосный конвейер № 11 с 12-43 до 13-00).

149

Рисунок 4.24 – Сменный сводный график работы заготовительного элеватора

150