- •Операции холодной штамповки

- •Основы теории расчета

- •Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

- •Определение размеров заготовки при гибке

- •Технология нанесения покрытий

- •Способы защиты от коррозии

- •Подготовка поверхности перед нанесением покрытий

- •Гальванические покрытия

- •Специфические гальванические процессы

- •Вакуумное напыление покрытий

- •Способы нанесения лакокрасочных покрытий

- •Сушка лакокрасочных покрытий

- •Полимерные порошковые покрытия

- •Горячее эмалирование

Способы нанесения лакокрасочных покрытий

Наибольшее распространение получили два способа нанесения жидкостных лакокрасочных покрытий - пневматическое распыление и нанесение в электростатическом поле.

Пневматическое распыление является одним из наиболее распространенных способов окраски деталей СП. Этим способом можно наносить материалы на основе почти всех видов пленкообразователей на изделия всех групп сложности. Производительность окраски пневмораспылением достаточно высокая. Качество покрытия удовлетворительное. Недостатками этого способа являются значительные потери лакокрасочных материалов на туманообразование (до 50%); высокая токсичность и вследствие этого необходимость применения окрасочных камер с устройствами вытяжки и очистки загрязненного воздуха, пожароопасность; значительный расход растворителей для разведения лакокрасочных материалов до рабочей вязкости.

Качество покрытия при этом способе в значительной степени определяется степенью очистки сжатого воздуха, поскольку наличие влаги и масел вызывает брак. Поэтому воздух, поступающей от пневмосмеси, подвергается очистке в специальных маслоотделителях. Для поддержания заданной вязкости лакокрасочного материала используются различные растворители

Для повышения эффективности окраски способом пневпораспыления, экономии растворителей (до 40%) и сокращения числа наносимых слоев применяется нанесение лакокрасочных материалов с подогревом.

Безвоздушное распыление. Сущность способа заключается в том, что распыление лакокрасочного материала происходит без сжатого воздуха под воздействием высокого гидростатического давления, создаваемого во внутренней полости распыляющего устройства и вытесняющего материал через отверстие сопла. Безвоздушное распыление осуществляется следующим образом. Краску подогревают в замкнутой системе до 70-100°С и под давлением 4-6 МПа подают к распылителю. Поскольку при выходе краски из сопла в атмосферу происходит перепад давлений от 4-6 до 0,1 МПа, то при этом имеет место резкое увеличение объема и дробление частиц краски. Так как факел распыляемой краски защищен от окружающей среды оболочкой паров растворителя, туман не образуется.

Установка

безвоздушного распыления работает

следующим образом. Из бачка 1 краска

насосом 4 через нагреватель 5 подается

к распылителю 6. Неиспользованная часть

краски сбрасывается под давлением через

систему шлангов 2 и обратный клапан 3 в

бачок, Таким образом создается непрерывная

циркуляция краски, необходимая для

поддержания постоянной температуры и

давления на распылителе.

Данный способ имеет существенные преимущества перед пневматическим распылением: уменьшение расхода лакокрасочных материалов на 20-25% благодаря уменьшению потерь на туманообразование; снижение затрат на эксплуатацию распылительных камер из-за их более легкой очистки; улучшение условий труда и др.

Окраска в электростатическом поле является основным способом нанесения лакокрасочных покрытий на детали СП. Способ основан на переносе заряженных частиц эмали в электростатическом поле высокого напряжения, создаваемом между системой коронирующих электродов-распылителей и окрашиваемыми изделиями.

Частицы краски, приобретая заряд, движутся вдоль силовых линий электрического поля и осаждаются на поверхности детали. Обычно коронирующий электрод подключают к отрицательному полюсу (окрашивающий материал при этом получает отрицательный заряд), а изделие - к положительному полюсу источника высокого напряжения. Несущий изделия конвейер, как правило, заземляют.

Схема

электростатических распылителей

приведена на рисунке. На движущийся

заземленный конвейер 3 навешиваются

детали 2, которые, проходя между

чашками-краскораспылителями 7, подвергаются

окрашиванию. Краска к чашкам-краскораспылителям

подается из бачка 4. Для увеличения

облака краски, а следовательно, и площади

окраски чашки-краскораспылители

вращаются вокруг своей оси, разбрасывая

частицы краски под действием центробежной

силы. Обычно в окрасочной камере находится

по две чашки-краскораспылители с каждой

стороны окрашиваемого изделия.

Межэлектродное расстояние 200-300 мм.

Напряжение, создаваемое на

чашках-краскораспылителях, до 80 кВ.

Равномерное движение конвейера

обеспечивает равномерность нанесения

покрытия. Преимуществами способа

является высокое качество покрытия,

низкий расход материала, недостатками

– высокая стоимость оборудования.

Окунание (погружение) в ванну является весьма производительным и простым по технике выполнения. Окунание широко применяется при лакировании изделий. Этот способ может быть применен только к изделиям обтекаемой формы, т.е. таким, на которых при выгрузке из ванны не задерживалась бы краска. При окраске окунанием изделия погружают в ванну на определенное время, затем вынимают, дают возможность краске стечь и направляют на сушку.

Преимуществами этого способа являются его простота и отсутствие необходимости применения дорогостоящего оборудования. Недостатками являются значительное испарение материала, натеки краски при сливе и неравномерность покрытия. Изменяя состав и вязкость краски, можно получать покрытия толщиной 30-40 мкм и более.

Вязкость краски влияет не только на толщину покрытия, но и на скорость ее стекания с окрашенной поверхности, уменьшая толщину. С увеличением скорости поднятия изделия из ванны толщина пленки увеличивается.

Для улучшения качества покрытия применяются специальные приемы. Такие, как установка над лотком стекания краски металлической сетки, заряженной положительно. Конвейер получает отрицательный заряд, и между изделиями и сеткой образуется электрическое поле, стягивающее отрицательно заряженные капли краски с изделия. Применяется также технология окраски окунанием с выдержкой в парах растворителя. Во время выдержки происходит выравнивание толщины покрытия благодаря более интенсивному удалению излишков краски в нижней зоне изделия.

Струйный облив. Этим способом окрашиваются изделия, к которым предъявляются невысокие требования к качеству отделки. Принципиально окраска обливом мало отличается от окраски окунанием. Толщина покрытия может достигать 60 мкм.

Сущность

этого способа заключается в том, что

изделия на конвейере 2 поступают в

окрасочную камеру 3, где их обливают

краской из специальных сопел-форсунок

4. Избыток краски стекает по лотку в

резервуар, откуда насосом 1 через фильтры

снова подается к форсункам. Система

вентиляции, включающая в себя патрубки

6 и вентилятор 5, обеспечивает непрерывную

циркуляцию паров растворителя в тоннеле

7. Пары отсасываются из окрасочной камеры

3, а также из начала зоны стекания в

тоннеле и возвращаются в верхнюю часть

конца туннеля. Излишки паров сверх

допускаемой концентрации выбрасываются

в атмосферу. Концентрация паров

регулируется специальным автоматическим

дросселем-клапаном. Входной и выходной

тамбуры имеют воздушные завесы с тем,

чтобы предотвратить попадание паров

растворителя в помещение цеха.

К преимуществам струйного облива относятся: возможность одновременного окрашивания изделий разной конфигурации, относительно высокое качество покрытия, отсутствие громоздкого оборудования и незначительная потребность в производственных площадях, высокая производительность и полная автоматизация процесса; возможно получение утолщенного до 50 мкм слоя покрытия, что позволяет избежать многослойного окрашивания с применением пневмораспылителей.

К недостаткам следует отнести: значительные потери растворителя из-за многократной циркуляции лакокрасочного материала, сложность замены цвета лакокрасочного материала, необходимость частой очистки конвейера из-за обрастания краской.

Окраска электроосаждением (электрофорез) - весьма перспективный способ получения покрытий водорастворимыми эмалями. Сущность этого способа заключается в осаждении пленкообразующего материала из водного раствора на изделие с помощью постоянного электрического тока.

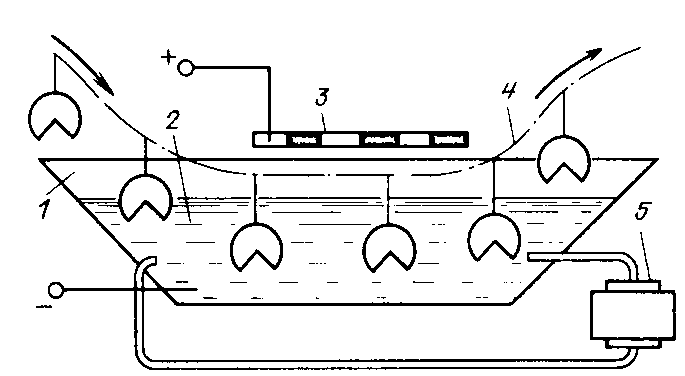

Изделия

подвешиваются на конвейер 4 и поступают

в ванну 1, изготовленную из нержавеющей

стали и являющуюся отрицательно

заряженным электродом - катодом. Иногда

для улучшения качества покрытия в ванну

вводят дополнительные катоды (угольные

или стальные стержни) и аноды - в виде

сетки 3, а также создают принудительное

перемешивание краски с помощью насоса

5. Конвейер и подвешенные на нем изделия

имеют положительный заряд (анод),

создаваемый генератором постоянного

тока. В ванне создается электрическое

поле, под действием которого частицы

краски 2 устремляются к изделию и

осаждаются на нем. В начале процесса

электроосаждения окрашиваются участки

поверхности, на которых градиент

напряженности силового электрического

поля максимален - кромки, выступы и т.д.

По мере того как эти участки покрываются

слоем краски, возрастает изолирующее

действие нанесенного слоя и начинают

прокрашиваться другие части поверхности

изделия. В результате на изделии

образуется плотная беспористая пленка

покрытия одинаковой толщины. Установлено,

что при электрофорезе протекают процессы

осмоса, при этом вода вытесняется из

осадка, в результате чего частицы краски

уплотняются и прочно прилипают к

поверхности детали.

Толщина получаемого при этом покрытия 15-30 мкм. Лучшие результаты дает окраска стальных изделий, несколько хуже - алюминиевых. Плохо окрашивается цинк. После осаждения покрытия изделия промывают водой и подвергают сушке с предварительной выдержкой окрашенных изделий на воздухе в течение 20-25 мин.