- •Операции холодной штамповки

- •Основы теории расчета

- •Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

- •Определение размеров заготовки при гибке

- •Технология нанесения покрытий

- •Способы защиты от коррозии

- •Подготовка поверхности перед нанесением покрытий

- •Гальванические покрытия

- •Специфические гальванические процессы

- •Вакуумное напыление покрытий

- •Способы нанесения лакокрасочных покрытий

- •Сушка лакокрасочных покрытий

- •Полимерные порошковые покрытия

- •Горячее эмалирование

Операции холодной штамповки

Холодной штамповкой называется технологический процесс получения деталей или готовых изделий из листового материала путем их вырубки из исходной заготовки, а также путем дальнейшего изменения их формы и результате гибки или вытяжки. Холодная штамповка является одним из самых высокопроизводительных процессов, который позволяет получать прочные; жесткие и легкие конструкции, при низкой себестоимости процесса. Холодная штамповка получила при изготовлении светильников широкое применение.

В зависимости от толщины листа, штамповка делится на тонколистовую (с толщиной металла < 4 мм) и толстолистовую. Металлы с толщиной свыше 15-20 мм обычно штампуют в горячем виде.

Все холодноштамповочные операции могут быть разбиты на следующие основные группы: разделительные, формоизменяющие, комбинированные и штампо-сборочные операции.

К разделительным операциям, связанным с отделением одной части материала от другой по замкнутому или незамкнутому контуру, относятся: отрезка, вырубка (вырезка), пробивка, надрезка, разрезка, обрезка, зачистка, чистовая вырубка и просечка.

К формоизменяющим операциям, в процессе которых плоская или полая заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала, относятся: гибка, вытяжка, правка, рельефная формовка, отбортовка, формовка, обжим и раздача, а также вытяжка с утонением материала (протяжка).

Комбинированная штамповка представляет собой совмещение нескольких технологически различных отдельных операций штамповки в одну, например: отрезки и гибки, вырубки (вырезки) и вытяжки, вытяжки и рельефной формовки и других возможных комбинаций.

В зависимости от способа совмещения операций комбинированную штамповку разделяют на совмещенную, последовательную и совмещенно-последовательную.

При совмещенной штамповке деталь получается за один ход пресса и за одну установку заготовки в штампе. При последовательной штамповке деталь получается из заготовки отдельными пуансонами за несколько ходов пресса при перемещении ее вдоль штампа, причем после установившегося процесса за каждый ход пресса получается готовая деталь.

При совмещенно-последовательной штамповке деталь получается за несколько переходов сочетанием в одном штампе совмещенной и последовательной штамповки.

К штампо-сборочным операциям, которые предназначаются для соединения нескольких деталей в одно изделие (узел), относятся: запрессовка, клепка, закатка, фальцовка, холодная пластическая сварка и др.

Методом холодной штамповки изготовляют детали светильников из проката черных металлов, алюминия и латуни. Чаще всего для этого применяют листовые заготовки толщиной 0,5-4,0 мм или рулоны шириной до 1500 мм и толщиной 0,5-1,5 мм. Методом холодной штамповки изготавливают также детали из неметаллических материалов.

В светотехническом производстве холодная штамповка занимает одно из ведущих мест, а трудоемкость холодноштамповочных работ составляет 25-40% всей трудоемкости изготовления.

Основы теории расчета

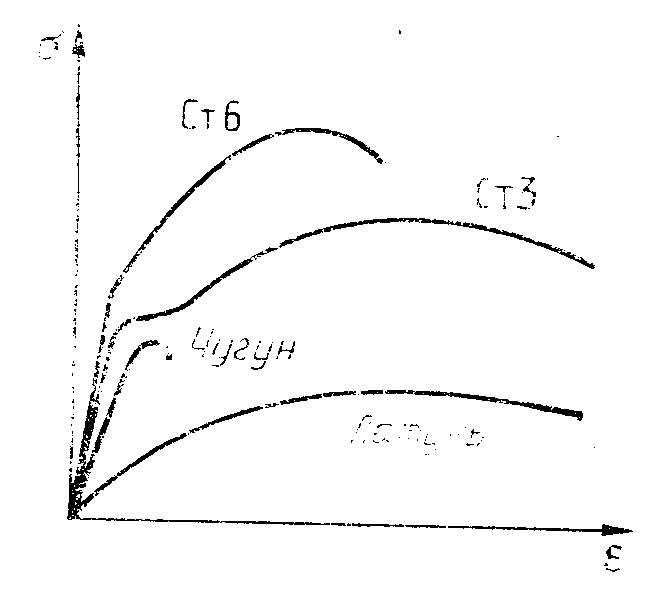

Механические и технологические свойства металла характеризуются главным образом прочностными показателями - пределом текучести σт и временным сопротивлением разрыву σв и пластическими - относительным удлинением (ε) и относительным сужением ψ.

Механическое напряжение () (σ = P/F, где F - исходная площадь поперечного сечения; Р - усилие).

Предел текучести (σт) - механическое напряжение дальше которого упругая деформация тела переходит в пластическую.

Предел прочности (временное сопротивление разрыву σв) - механическое напряжение, выше которого происходит разрушение материала.

Относительное удлинение (линейная деформация ) – относительное изменение длины, вызванное приложением напряжения (ε = Δl/l0 ).

Рисунок __ - Схема к определению механических характеристик металла

ОА – упругая деформация (действует закон Гука σ = Е•ε, где Е – модуль упругости). Точке А соответствует предел текучести металла (Т)– это напряжение, вызывающее остаточную деформацию, которая равна 0,2% от длинны образца

ОВ – пластическая деформация. Точке В соответствует предел прочности металла (σв) – это максимальное напряжение достигнутое при растяжении металла

Различают предел прочности на сжатие и на растяжение. Для большинства материалов, предел прочности на сжатие больше предела прочности на растяжение.