- •Операции холодной штамповки

- •Основы теории расчета

- •Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

- •Определение размеров заготовки при гибке

- •Технология нанесения покрытий

- •Способы защиты от коррозии

- •Подготовка поверхности перед нанесением покрытий

- •Гальванические покрытия

- •Специфические гальванические процессы

- •Вакуумное напыление покрытий

- •Способы нанесения лакокрасочных покрытий

- •Сушка лакокрасочных покрытий

- •Полимерные порошковые покрытия

- •Горячее эмалирование

Технология нанесения покрытий

В светотехническом производстве покрытия применяются как для создания определенных светотехнических характеристик (светотехнические), так и для защиты металлов от коррозии и придания арматуре заданных декоративных параметров (защитно-декоративные).

В зависимости от материала, покрытия делят на металлические и неметаллические. Неметаллические покрытия в свою очередь подразделяют на органические (лаки, краски, минеральные масла) и неорганические (фосфаты, оксиды, силикатные эмали).

Защитные свойства любого покрытия обусловливаются механическими и химическими свойствами, а также адгезией - сцеплением между пленкой покрытия и покрываемой поверхностью.

По методу получения покрытий: гальванические, лакокрасочные, оплавления, вакуумного напыления.

Способы защиты от коррозии

Практически все металлические детали СП и других светотехнических изделий, особенно работающих в агрессивных средах, необходимо защищать от коррозии. По механизму процесса различают химическую и электрохимическую коррозии. Химической коррозией называется разрушение поверхности металла под воздействием сухих газов или паров, а также неэлектролитов - бензина, спирта и т.п. Специфической особенностью химической коррозии является образование и локальное фиксирование продуктов коррозии в местах протекания реакции. Электрохимической коррозией называется разрушение поверхности металла в растворе электролита, подчиняющееся законам электрохимической кинетики и сопровождающееся возникновением действующей цепи электрического тока. Электрохимическая коррозия распространяется, как правило, на всю поверхность детали.

В результате процесса коррозии металлы переходят в соответствующие оксиды и соли. На скорость процесса коррозии в атмосферных условиях влияет влажность воздуха, загрязнение атмосферы дымовыми и другими газами, пылью и т.п. Значительно интенсивнее протекают процессы коррозии металлов, эксплуатирующихся в морской воде, в химически агрессивных средах, а также при неудачном выборе контактирующих металлов, например алюминий - латунь.

Пассивация поверхности металлов. При этом методе защиты на поверхности металла создается пленка оксидов или солей, или введением в его состав специальных пассивирующих добавок, например хрома.

Анодные и катодные металлические покрытия. Такие покрытия наносятся, как правило, гальваническим методом. В зависимости от того, каким электродным потенциалом обладает защищаемый и защищающий металлы, различают анодные и катодные покрытия.

Анодными называются покрытия из металлов, потенциал которых ниже (более отрицательный), чем потенциал защищаемого металла, например цинк по стали.

Катодными называются покрытия из металлов, потенциал которых выше, чем потенциал защищаемого металла, например никель по стали.

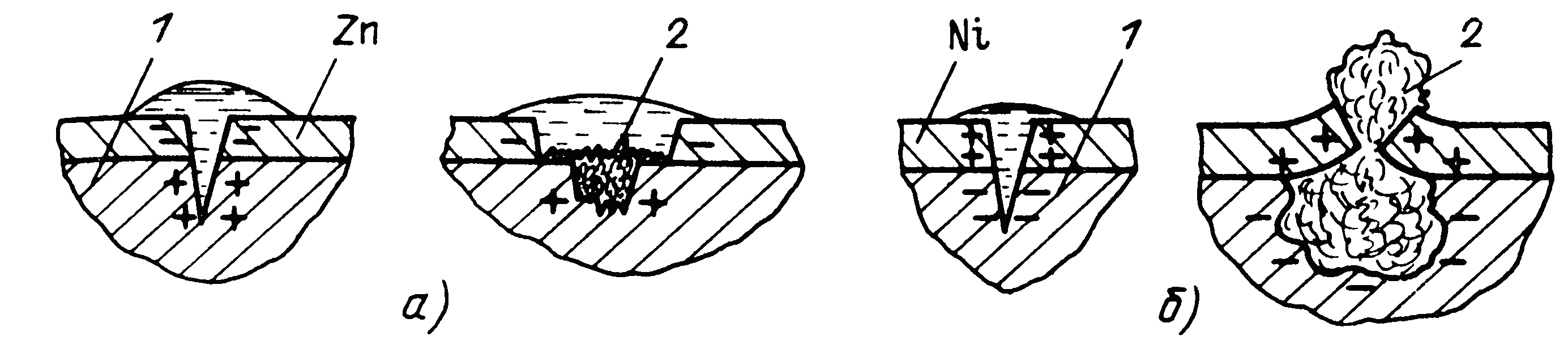

Эффективность таких покрытий зависит от сплошности наносимого слоя металла. Реализация защиты металла при этих покрытиях неодинакова (рисунок ). Так, при наличии нарушения анодного покрытия в присутствии электролита металлы покрытия и основы образуют короткозамкнутую гальваническую пару, в которой металл, обладающий более отрицательным потенциалом, будет растворяться, образуя тем самым защитную пленку на основном металле. При катодном же покрытии разрушаться будет обладающий более отрицательным потенциалом основной металл, что вызывает интенсивную коррозию под пленкой покрытия. Это обстоятельство определяет требование сплошности катодного покрытия.

а – анодное; б – катодное; 1 – сталь; 2 – продукты коррозии

Рисунок 1 – Металлические покрытия

Консервация и ингибирование. Сущность этого метода защиты заключается в удалении некоторых реагентов, присутствующих в окружающей среде и вызывающих коррозию, или в применении специальных веществ, замедляющих коррозию (ингибиторов). Ингибиторы чаще применяются не как самостоятельный вид защиты, а вводятся в масла, смазывающие составы, лаки, краски, что значительно повышает их коррозионную стойкость. Существуют также ингибиторная бумага и летучие ингибиторы (создают пары, которые по воздуху диффундируют к поверхности металла и создают защитный слой). Ингибиторы коррозии подразделяются: по механизму своего действия — на катодные, анодные и смешанные; по химической природе — на неорганические, органические и летучие; по сфере своего влияния — в кислой, щелочной и нейтральной среде.

Действие ингибиторов коррозии обусловлено изменением состояния поверхности металла вследствие адсорбции ингибитора или образования с катионами металла труднорастворимых соединений. Защитные слои, создаваемые ингибиторами коррозии, всегда тоньше наносимых покрытий. Ингибиторы коррозии могут действовать двумя путями: уменьшать площадь активной поверхности или изменять энергию активации коррозионного процесса. Ингибиторными материалами обычно являются органические и неорганические кислоты и соли.

Применение материалов с покрытием. Применение таких материалов не только значительно сокращает потери металлов от коррозии, но также и снижает трудоемкость изготовления светотехнических изделий благодаря исключению операций получения покрытий в процессе производства. Примером такого материала является листовой металл, пленка покрытия которого позволяет производить операции холодной листовой штамповки без разрушения ее защитных свойств.