- •Операции холодной штамповки

- •Основы теории расчета

- •Гибка листового материала Характеристика гибочных операций и напряженно–деформированное состояние металла при гибке

- •Определение размеров заготовки при гибке

- •Технология нанесения покрытий

- •Способы защиты от коррозии

- •Подготовка поверхности перед нанесением покрытий

- •Гальванические покрытия

- •Специфические гальванические процессы

- •Вакуумное напыление покрытий

- •Способы нанесения лакокрасочных покрытий

- •Сушка лакокрасочных покрытий

- •Полимерные порошковые покрытия

- •Горячее эмалирование

Полимерные порошковые покрытия

Сущность процесса получения полимерных порошковых покрытий заключается в нанесении на окрашиваемую поверхность полимерого порошка в виде частиц размером 0,05-0,15 мм и последующем их оплавлении нагревом. В состав покрытий на основе полимерных и олигомерных порошковых композиций наряду с полимером входит отвердитель, обладающий реакционной способностью только при повышенной температуре, а также модификаторы, наполнители, пигменты.

Порошковые материалы обладают рядом преимуществ по сравнению с жидкостными красками: они не требуют растворителей, менее пожароопасны, не токсичны. Поскольку возможно получение однослойных покрытий заданной толщины, то их применение позволяет повысить производительность труда, сократить производственные площади окрасочных участков, повысить культуру производства. К недостаткам следует отнести высокую температуру и длительность отверждения, необходимость выдерживания фракций определенного размера, а также повышенное энергопотребление печей оплавления по сравнению с традиционными печами сушки.

Покрытия из порошковых полимерных материалов в светотехническом производстве применяются как декоративные при изготовлении бытовых светильников, а также как защитные для покрытия корпусных деталей СП, работающих в химически активной среде, и уличных светильников.

Перед покрытием детали предварительно очищают от загрязнений, обезжиривают и сушат. Для увеличения адгезии необходимо, чтобы покрываемая поверхность была шероховатой, но без трещин и заусенцев, которые вызывают растрескивание покрытий.

Нанесение частиц полимерных материалов и их удержание на поверхности детали основано на действии электростатических сил. Заряженные частицы полимера под действием электростатических сил прилипают к поверхности изделия и удерживаются на ней до их оплавления в печи. Частицы полимера должны иметь размер не более 0,05-0,15 мм. Возникновение или исчезновение заряда на поверхности полимерной частицы зависит от многих факторов: поверхностного сопротивления электризующегося материала, влажности воздуха, потенциала частиц, диэлектрической проницаемости среды и пр.

В настоящее время в промышленности порошковые полимерные материалы наносятся на поверхность деталей различными методами: вихревым и вибровихревым в псевдоожиженном слое, пневматическим в электростатическом поле высокого напряжения, газопламенным напылением, пневмоэлектростатическим с трибоэлектрической зарядкой частиц.

Вихревой

способ нанесения в псевдоожиженном

слое.

При этом способе деталь, нагретая до

температуры, превышающей температуру

плавления полимера, погружают в полимерный

порошок, находящийся во взвешенном

состоянии, так называемый "псевдоожиженный"

(или "псевдокипящий") слой. Полимерный

материал оплавляется на поверхности

детали и после остывания образует

покрытие. Этим способом можно получать

тонкослойные полимерные покрытия.

Псевдоожиженный (кипящий) слой создается либо путем механических вибраций емкости с порошком, либо пропусканием через порошок сжатого воздуха. Принцип работы вихревой установки получения порошкового покрытия в псевдоожиженном слое следующий. Сжатый воздух из магистрали или компрессора 6 поступает в камеру 1, наполненную полимерным порошком 2, под давлением 20-40 кПа через войлочную прокладку 5 и перфорированный диск 4. Иногда в камеру вместе с воздухом подкачивается азот. Проходя через слой порошка, сжатый воздух образует взвешенное состояние полимера, называемое псевдоожиженным (псевдокипящим) слоем. В этот слой опускают разогретую деталь 3, которая обволакивается пленкой расплавленного полимера. После выдержки в течение 3-5 мин деталь вынимают и охлаждают.

При

электростатическом

способе

нанесения

в псевдоожиженном слое

детали погружаются в псевдоожиженный

слой в холодном состоянии. Для обеспечения

зарядки частиц порошка используются

ванны ионизированного кипящего слоя в

ионизованном псевдоожиженном слое, в

которых коронирующий отрицательно

заряженный электрод 6 выполняется из

проволоки диаметром 0,2 мм, уложенной

концентрическими кругами в виде спирали

в пазы корпуса 1 и залитой клеем.

Псевдоожиженный слой создается благодаря

прохождению сжатого воздуха через

пористую прокладку 3, выполненную из

поропласта, зажатую между перфорированными

дисками 2 и 4. Холодная деталь 7, соединенная

с положительным выводом генератора

высокого напряжения, опускается в

псевдоожиженный слой, а коронирующий

электрод 6 создает объемный электростатический

заряд на частицах порошка 5. Под действием

электростатических сил частицы порошка

прилипают к детали. После осаждения

частиц полимера деталь переносят в

печь, где налипший полимер оплавляется

и образует покрытие.

Нанесение полимера в электростатическом поле высокого напряжения. Этот высокопроизводительный метод основан на оседании заряженных частиц полимера на поверхности детали, имеющей противоположный заряд. Электростатический заряд частиц возникает при воздействии на них тока высокого напряжения в коронирующем разряде. При этом на поверхности частиц образуются ионы, имеющие одинаковый заряд с коронирующим электродом и отталкивающиеся от него. Под действием электрического поля, образующегося между электродами - деталью и распылителем, заряженные частицы полимера движутся к электроду с противоположным зарядом (детали) и оседают на его поверхности. После оседания заряженных частиц на поверхности холодной детали они в течение значительного времени могут удерживаться на ней. Это объясняется свойством диэлектриков сохранять поляризацию даже после удаления электрического поля. Для надежной поляризации полимерных частиц используется напряжение 20-150 кВ, создаваемое генераторами высокого напряжения. Коронирующий электрод обычно присоединяют к отрицательному полюсу, а деталь - к положительному. После напыления порошка детали поступают в индукционную или терморадиационную печь оплавления.

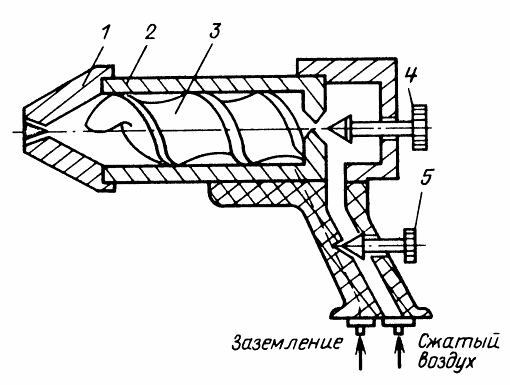

Схема

пневматического

распылителя,

из которого порошок полимера подается

в электрическое поле под воздействием

сжатого воздуха, приведена на рисунке.

Полимерный порошок засыпается в ванну

5, герметично закрываемую крышкой 4. При

подаче сжатого воздуха через штуцер на

рукоятке пистолета 10 он через пористую

перегородку 8 и перфорированные диски

7 псевдоожижает находящийся в ванне 5

порошок. Часть воздуха подается в эжектор

3 пистолета, на конце которого закреплен

коронирующий электрод 1, и увлекает за

собой из ванны порошок, засыпаемый через

заборник. Избыточное давление в системе

составляет (8-10)·104

Па. Регулирование расхода воздуха через

эжектор осуществляется запорным краном

9, а расход порошка - регулятором 6. После

заполнения ванны полимерным порошком

на коронирующий электрод 1 посредством

привода 2 подается высокое напряжение

20-30 кВ. При нажатии кнопки запорного

крана 9 порошковый полимер псевдоожижается

и засасывается эжектором. Проходя зону

ионизации коронирующего электрода,

частицы порошка заряжаются отрицательно

и по силовым линиям электростатического

поля устремляются к детали, имеющей

положительный заряд. Максимальная

толщина покрытия, получаемого при

пневматическом распылении полимера, в

зависимости от свойств порошка составляет

0,12-0,25 мм.

Схема

нанесения порошковых покрытий с помощью

электростатического

распылителя приведена

на рисунке. Бункер 4 распылителя 6

заполняется порошковым полимером и

закрывается крышкой 3. Поскольку подача

сжатого воздуха в электростатические

распылители отсутствует, то для создания

взвешенного состояния порошка используется

электромагнитный вибратор 5. При включении

вибратора 5 и подаче на коронирующий

электрод 1 высокого напряжения 25-30 кВ,

порошок "стекает" по лотку 2 и,

получив заряд статического электричества,

под действием силовых линий электрического

поля устремляется к детали, оседая на

ней. Включение вибратора осуществляется

кнопкой 7. Коронирующий электрод

выполняется из медной проволоки диаметром

0,2 мм.

Преимуществами электростатических распылителей являются: простота их конструкции; отсутствие потерь порошкового материала, так как кинетическую энергию приобретают только те частицы, которые получили электростатический заряд; быстросменность порошкового материала, что дает возможность даже на одной детали получать разноцветные покрытия. Помимо рассмотренной имеются и другие конструкции электростатических распылителей.

Пневмоэлектростатический

способ с трибоэлектрической зарядкой

частиц.

Этот способ основан на электризации

частиц полимера при их трении по металлу

или по полимеру другого химического

строения. Процесс заряда частицы при

ее трении обусловливается нагревом

микроскопических неровностей на

поверхности тел, при этом резко возрастает

подвижность ионов, которые переходят

на менее нагретую часть поверхности,

заряжая частицу отрицательно. Преимуществом

пневмостатического способа нанесения

порошковых полимеров с трибоэлектрической

зарядкой частиц является его простота,

отсутствие дорогостоящего

электрооборудования. Использование

трибоэффекта обеспечивает большую

равномерность зарядки потока частиц и

большое значение заряда, что позволяет

получать беспористые покрытия высокого

качества уже при толщине 40-50 мкм.

Возможность работы без источника высокого напряжения упрощает условия эксплуатации оборудования, повышает уровень пожаро- и взрывобезопасности. Схема трибоэлектрического распылителя приведена на рисунке. Воздушно-порошковая взвесь подается из отдельно стоящей емкости через запорный кран 5 и регулятор расхода 4 в корпус 2 распылителя. При прохождении взвеси через шнек 3 частицы полимера из-за трения приобретают трибозаряд. Напряжение электрического поля, создаваемого трибозарядом, достигает 50 кВ и достаточно для хорошего прилипания частиц порошка к детали и удержания его на время, необходимое для переноса детали в печь оплавления. Заряженные частицы под действием сжатого воздуха вылетают из корпуса через распылительной конус 1 и по силовым линиям электрического поля устремляются к детали. В целях обеспечения безопасности работы металлический корпус распылителя 2 заземляют. Трибораспыление обеспечивает легкое проникновение заряженных частиц порошка в различные углубления деталей. Размер факела распыления регулируется специальной заслонкой на выходе конуса 1, а значение заряда регулируется изменением скорости потока воздушно-порошковой взвеси вдоль шнека регулятором расхода 4. После нанесения порошка деталь переносится печь оплавления, где образуется равномерное покрытие.