- •3.1. Цели работы:

- •3.2. Содержание работы

- •4.1. Цели работы:

- •4.2. Содержание работы

- •Цели работы:

- •Содержание работы

- •Лабораторная работа №6. Исследование управляемого однофазного тиристорного преобразователя.

- •6.1 Цели работы:

- •6.2. Содержание работы

- •Оценка качества имитационной модели преследует две цели:

- •Лабораторная работа № 7. Исследование неуправляемого и управляемого однофазных мостовых выпрямителей.

- •7.1. Цели работы:

- •7.2. Содержание работы

Московский государственный технический университет имени Н. Э. Баумана

Калужский филиал

М2-КФ

Журнал лабораторных работ.

Дисциплина: управление процессами и оборудованием при сварке.

Выполнил: студент группы СПД – 102

Проверил: преподаватель

Филиппов И. В.

Калуга 2012 г.

Лабораторная работа №1. Исследование системы автоматического регулирования напряжения на дуге при аргонодуговой сварке неплавящимся электродом.

1.1. Цели работы:

-

изучение характеристик объекта регулирования для выявления основных возмущающих воздействий и критериальных параметров;

-

изучение схемы и принципа действия системы автоматического регулирования напряжения на дуге изменением ее длины;

-

исследование имитационной модели системы релейного регулирования напряжения на дуге.

1.2. Содержание работы

Особенностью динамических процессов в сварочном контуре с неплавящимся электродом является отсутствие эффекта саморегулирования длины дуги, который присущ системам с плавящимся электродом. Кроме этого в сварочном контуре с неплавящимся электродом напряжение дуги связано определенной функциональной зависимостью с длиной дуги:

, (1.1)

, (1.1)

где Uд – напряжение дуги, В; lд – длина дуги, мм; Iсв – сварочный ток, А; a, b, c, d – коэффициенты, учитывающие геометрические и физические особенности дуги.

Указанные особенности сварочного контура определяют характер отработки технологических возмущений, действующих на его элементы: источник питания, дугу и, непосредственно на объект регулирования – сварочную ванну.

При возмущении в системе "источник питания – дуга" появляются статические ошибки по току ΔI(∞) и напряжению дуги ΔUд(∞) (рис. 1.1.).

Ошибки по току ΔI(∞) прямо пропорциональны возмущению и обратно пропорциональны динамическому сопротивлению сварочного контура, определяемому углом наклона ВАХ источника питания (1, 1') и дуги (2, 2') в рабочих точках (А, А', В, В'). Ошибку по току можно уменьшить путем увеличения динамического сопротивления источника питания. Например, при переходе на характеристику 1' ошибка по току ΔI2 будет меньше аналогичной ошибки ΔI1, соответствующей характеристике 1.

Ошибки по напряжению дуги регулировать гораздо сложнее, особенно, если она вызвана изменением длины, т.к. даже при ΔI(∞) = 0 ΔUд(∞) = kдΔlд, где kд – градиент столба дуги, В/мм2; Δlд – возмущение по длине дуги.

На практике используют два способа регулирования параметров дуги:

с помощью САР напряжения и длины дуги (системы АРНД);

с помощью САР параметров источника питания (системы АРП).

Рис. 1.1. Влияние возмущений по источнику питания и длине дуги на энергетические параметры дуги: 1, 1' – невозмущенная и возмущенная ВАХ источника питания; 2, 2' - невозмущенная и возмущенная ВАХ дуги

Целью данной лабораторной работы является изучение принципа действия системы автоматического регулирования напряжения на дуге изменением ее длины, т.е. системы АРНД. Принцип построения АРНД основан на использовании функциональной зависимости (1.1).

На практике применяются АРНД двух типов: непрерывного и дискретного (релейного) регулирования. Точность стабилизации напряжения дуги у систем непрерывного регулирования несколько выше, чем у систем релейного типа. Однако релейные АРНД конструктивно значительно проще, а показатели надежности выше, поэтому они чаще применяются на практике.

В систему релейного регулирования входит релейный элемент (реле), имеющий разрывную (релейную) статическую характеристику. При наличии реле в системе, регулирующее воздействие на ее выходе в зависимости от входной величины может принимать всего два или три постоянных значения. Моменты включения и выключения исполнительного элемента в релейной системе зависят от входного воздействия. В этом случае, подаваемое регулирующее воздействие изменяется по некоторой разрывной ступенчатой функции. Разрывность эта объясняется наличием зоны нечувствительности ("мертвой" зоны) релейного элемента.

Релейные системы различают на двухпозиционные и трехпозиционные в зависимости от числа возможных положений регулирующего органа.

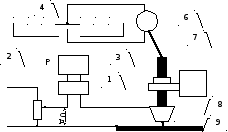

На рисунке 1.2 представлена функциональная схема системы АРНД релейного типа.

Рис. 1.2. функциональная схема системы АРНД релейного типа: 1 – усилитель-преобразователь; 2 – поляризованное реле; 3 – контакты поляризованного реле; 4, 5 – обмотки возбуждения двигателя; 6 – двигатель постоянного тока; 7 – механическая передача; 8 – сварочная головка; 9 – свариваемое изделие

В системе используется включенное на выходе усилителя-преобразователя 1 поляризованное реле 2, которое реагирует на изменение полярности входного воздействия изменением знака выходного сигнала. По достижении отклонения регулируемой величины от задаваемого ΔUд = Uд – Uу, равного или большего напряжения срабатывания реле ΔUд kу ≥ Uср, где kу – коэффициент усиления усилителя-преобразователя 1, реле срабатывает в одном или другом направлении (в зависимости от знака рассогласования) и замыкает в цепи якоря двигателя 6 контакт 3. В зависимости от того, какой из контактов оказался замкнутым, двигатель возбуждается от обмоток 4 или 5. В результате, двигатель 6 через понижающий редуктор 7 поднимает или опускает сварочную головку 8. Скорость перемещения сварочной головки неизменна, т.к. напряжение питания якоря двигателя и обмоток возбуждения постоянно, вне зависимости от величины рассогласования ΔUд.

При отработке ошибки ΔUд сварочная головка поднимается (или опускается) при этом, по достижению величиной ΔUд значения равного нулю, т.е. отсутствия рассогласования, цепь питания якоря двигателя и обмоток возбуждения прерывается. Однако, вследствие инерционности механической системы (исполнительного устройства), перемещение сварочной головки не прекращается, и она какое-то время продолжает двигаться в прежнем направлении. Знак рассогласования изменяется на противоположный, и сварочная головка начинает перемещаться в противоположном направлении. В зависимости от инерционности механической системы имеет место переходной процесс, который длится некоторое время.

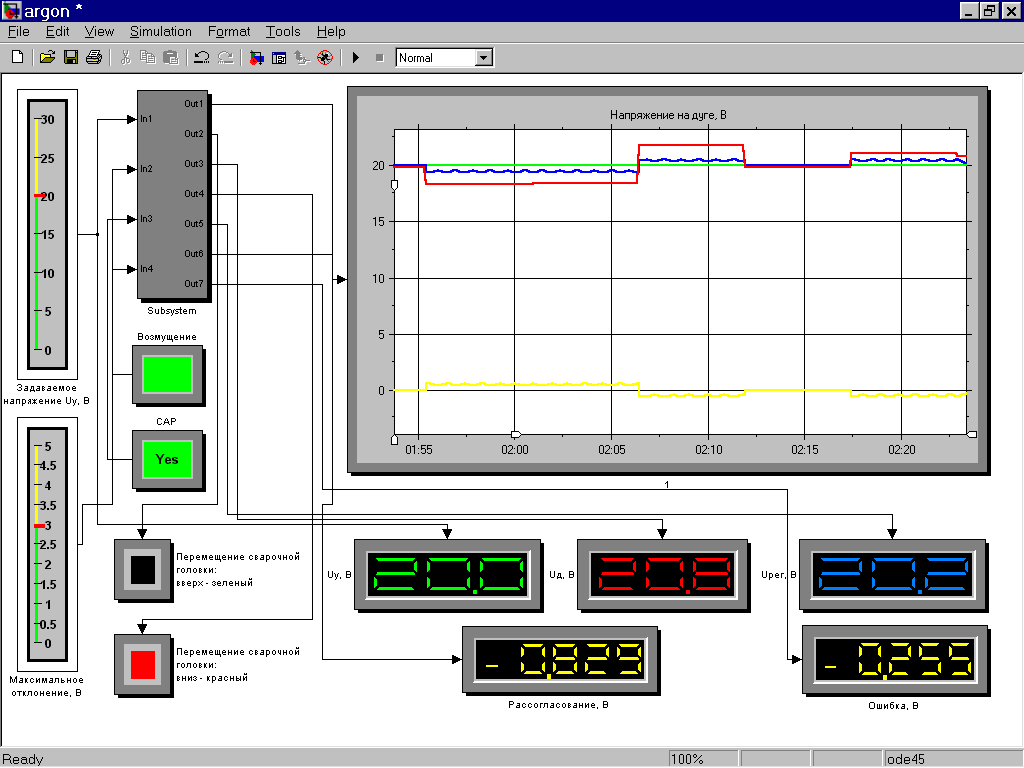

На рисунке 1.3. представлена имитационная модель системы автоматического регулирования напряжения на дуге при аргонодуговой сварке неплавящимся электродом. Модель состоит из следующих элементов и устройств:

движковые регуляторы – "Задаваемое напряжение Uу, В" и "Максимальное отклонение, В", которые устанавливаются в требуемое положение в зависимости от задания;

кнопочные включатели – "Возмущение" и "САР", которые, соответственно, включают - отключают приложение возмущения и, непосредственно, систему автоматического регулирования;

индикаторы перемещения сварочной головки – соответственно, вниз - вверх;

1

Рис. 1.3. Имитационная модель системы автоматического регулирования напряжения на дуге при аргонодуговой сварке неплавящимся электродом

аналоговые индикаторы – "Uу, В", "Uд, В", "Uрег, В", "Рассогласование, В", "Ошибка, В", которые, соответственно, показывают численные значения: задаваемого напряжения; действительного напряжения; напряжения, сложившегося в результате работы САР; рассогласования между Uу и Uд; ошибки системы, т.е. разности между Uу и Uрег;

непосредственно САР напряжения на дуге при аргонодуговой сварке неплавящимся электродом – блок "Subsystem";

1 – так называемая, "Маршрутная карта", позволяющая визуально наблюдать изменение контролируемых параметров в зависимости от времени (с помощью движков, расположенных на горизонтальной и вертикальной осях "Маршрутной карты" можно изменять масштаб отображения).

Для запуска модели, паузы или остановки следует воспользоваться соответствующей кнопкой панели управления.

1.3. Порядок выполнения работы

включить компьютер, после загрузки операционной системы следует вызвать математический пакет MATLAB (версии не ниже 6.1.) и воспользоваться встроенным в него инструментарием имитационного моделирования Simulink.

-

открыть в папке "Мои документы" папку "Лабораторная работа №1 по УПиО", дважды "кликнуть" на файле "argon.mdl".

-

с помощью движковых регуляторов "Задаваемое напряжение Uу, В" и "Максимальное отклонение, В", установить заданные преподавателем значения: Задаваемое напряжение (уставка) Uу = 24 В; Максимальное отклонение = 2 В.

-

произвести запуск модели, нажать кнопочные включатели – "Возмущение" и "САР".

-

с помощью движков, расположенных на горизонтальной и вертикальной осях "Маршрутной карты" подобрать удобный для наблюдения и отсчета масштаб.

-

определить минимальную Smin и максимальную Smax чувствительность САР. Выполнение этого пункта производиться при следующих условиях: сварочная головка неподвижна (цвет индикаторов перемещения сварочной головки – черный); задаваемое Uу и действительное напряжения Uд не равны между собой. При обеспечении указанных условий нажать кнопку "Пауза" на панели инструментария имитационного моделирования Simulink и произвести отсчет соответствующих значений по аналоговому индикатору "Рассогласование, В". Заполнить таблицу 1.1.

Таблица 1.1

Результаты определения максимальной Smin и минимальной Smax чувствительности САР

|

№ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Uу, В |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

24 |

|

Uд, В |

19,86 |

20,09 |

20,07 |

20,09 |

19,91 |

20,11 |

20,16 |

19,90 |

20,19 |

20,16 |

|

S = /ΔUд / = Uд - Uу, В |

0,128 |

0,0975 |

0,079 |

0,101 |

0,076 |

0,122 |

0,17 |

0,086 |

0,196 |

0,165 |

определить минимальную Smin= /ΔUд /min = 0,076 В, и максимальную Smax = /ΔUд /max = 0,196 В чувствительность САР.

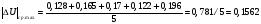

6. Определить напряжение срабатывания реле Uср = Uу ± /ΔUд /max.ср, где /ΔUд /max.ср – среднее максимальное рассогласование (среднее из 5 наибольших по модулю значений в таблице 1.1.), при котором САР не функционирует: сварочная головка неподвижна (цвет индикаторов перемещения сварочной головки – черный); задаваемое Uу и действительное напряжения Uд не равны между собой. Результаты выбрать из таблицы 1.1 и занести в таблицу 1.2.

Таблица 1.2.

Результаты определения среднего максимального рассогласования /ΔUд/max.ср

|

№ |

1 |

2 |

3 |

4 |

5 |

/ΔUд /max.ср , В* |

|

ΔUд. max , В |

0,128 |

0,165 |

0,17 |

0,122 |

0,196 |

0,1562 |

Примечание: * - среднее максимальное рассогласование определяется как среднее арифметическое от модулей максимальных отклонений, полученных при пяти измерениях.

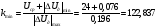

Определить напряжение срабатывания реле Uср = 23,8438; 24,1562 В.

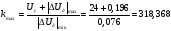

7. Определить минимальный и максимальный коэффициенты усиления:

где Uу – заданное напряжение, В, а /ΔUд /min и /ΔUд /max – из результатов пункта 5.

Лабораторная работа №3. Исследование работы и параметрическая оптимизация коэффициентов ПИД-регулятора.

3.1. Цели работы:

-

изучение принципа действия ПИД - регулятора;

-

овладеть навыками и умением по синтезу параметров ПИД -регулятора для систем автоматического регулирования.

3.2. Содержание работы

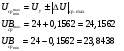

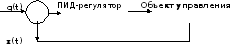

При параметрическом синтезе коэффициентов ПИД - регулятора САР методами параметрической оптимизации по кривой разгона, как и при синтезе ЛЧХ в структурной схеме проектируемой системы, выделяется объект управления с датчиками и исполнительными механизмами (неизменяемая часть системы) и ПИД - регулятор (корректирующие устройство) в прямой цепи, параметры которого необходимо определить (рис. 3.1.).

Рис. 3.1. Структурная схема системы с ПИД – регулятором

Принципиальные отличия от частотного метода синтеза состоят в следующем:

для оценки качества синтезируемой системы используются не первичные показатели качества, а интегральные оценки;

т.к. ЛЧХ желаемой САР не строятся, то диапазоны варьирования параметров корректирующего устройства неизвестны и их приходится выбирать методом проб и ошибок;

эффективность процедур синтеза САР во многом зависит от применяемых методов параметрической оптимизации. Эти методы не гарантируют достижения глобального оптимума, поэтому целесообразно применять не один, а несколько методов оптимизации и несколько стартовых значений процесса оптимизации;

выбор вида и параметров оптимизируемого функционала (критерия) в значительной степени определяет конечный результат, поэтому целесообразно проводить экспериментальный подбор типа и параметров оптимизируемого функционала.

В большинстве случаев при выборе параметров ПИД-регулятора решается так называемая задача сглаживания, для которой критерий оптимизации имеет вид:

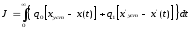

(3.1)

(3.1)

где х и х’ – значения выходного сигнала и его производной в установившемся режиме (после окончания переходного процесса); q0 и q1 – весовые коэффициенты, которые должны удовлетворять условию: q0 + q1 = 1.

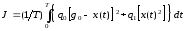

На практике вычисление интеграла проводят на конечном отрезке времени [0, T], который выбирается равным 2…3 Тпп (Тпп – время переходного процесса), а если оценить ожидаемое время Тпп сложно, то принимают 5…6 Тпп. Кроме того, вводится нормирующий множитель 1/Т, величина хуст заменяется величиной уровня ступенчатого входного сигнала q0, а х’уст = 0. Таким образом, реально минимизируется функционал:

(3.2)

(3.2)

На начальной стадии проектирования рекомендуется применять следующие значения q0 = q1 = 0,5.

3.3. Порядок выполнения работы

-

Ознакомиться с методикой синтеза оптимальных коэффициентов ПИД-регулятора по методу Монте-Карло (случайного поиска) для нелинейной системы в MATLAB.

-

получить у преподавателя передаточную функцию неизменяемой части системы в виде:

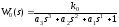

(3.3)

(3.3)

Коэффициенты передаточной функции неизменяемой части принимаются из таблицы 3.1.

таблица 3.1

Коэффициенты передаточной функции неизменяемой части

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

k0 |

1,5 |

1,5 |

1,5 |

2 |

2 |

2 |

3 |

3 |

3 |

4 |

|

а3 |

50 |

100 |

150 |

50 |

100 |

150 |

50 |

100 |

150 |

150 |

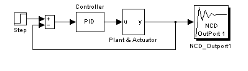

3. Реализовать в MATLAB схему, представленную на рисунке 3.2. и 3.3. Для этого необходимо включить компьютер, после загрузки операционной системы следует вызвать математический пакет MATLAB (версии не ниже 6.1.).

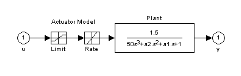

Рис. 3.2. Структурная схема настройки параметров ПИД-регулятора.

Рис. 3.3. Структурная схема нелинейной системы.

открыть последовательно папки «MATLAB», «Work», «PID» и дважды «кликнуть» на файле «pid№.mdl», где № соответствует заданному варианту. Проверить соответствие указанных в таблице 3.1 коэффициентов передаточной функции неизменяемой части заданию, для чего дважды «кликнуть» на блоке «Plant Actuator» и посмотреть на вид передаточной функции в блоке «Plant» - закрыть блок «Plant Actuator».

4. Произвести оптимизацию параметров ПИД-регулятора в следующей последовательности:

дважды «кликнуть» на блоке «ncd1init»;

произвести запуск модели;

дважды «кликнуть» на блоке «NCD OutPort1»;

нажать кнопку «Start» в этом блоке и наблюдать переходной процесс;

после окончания переходного процесса, из рабочей области последовательно открывая обозначения (желтые квадратики) необходимо определить оптимизированные параметры ПИД-регулятора (Kd; Ki; Kp);

из рабочей области определить параметры переходного процесса – открыть «yout» и определить время переходного процесса tпп и ошибку регулирования (разность между 1 и конечным значением регулируемой величины – х(t)).

-

результаты занести в таблицу 3.2.

Таблица 3.2.

Результаты оптимизации параметров ПИД-регулятора

|

Вариант |

1 |

2 |

4 |

|

k0 |

1,5 |

1,5 |

2 |

|

а3 |

50 |

100 |

50 |

|

Kd |

7,6368 |

7,692 |

7,6748 |

|

Ki |

0,083282 |

0,092269 |

0,081507 |

|

Kp |

0,99408 |

1,2119 |

1,3007 |

|

tпп |

49 |

26 |

16 |

|

х(t) |

0,81692 |

0,964989 |

0,99015299 |

|

Ошибка х(t) |

0,18308 |

0,035014 |

-0,00984701 |

Конечное значение регулируемой величины определяем по формуле: 1-[ х(t)]

Вывод: наименьшая ошибка регулирования получается при коэффициентах варианта № 4, отсюда следует что САР с передаточной функцией 4 варианта является наиболее предпочтительной.

Лабораторная работа №4. Исследование принципа действия САР пневмосистемы машины контактной сварки с импульсно изменяемым сварочным усилием.