- •Актив Пассив

- •II актива баланса;

- •Ajojod coctw» запасов м затрат.

- •Анализ состояния запасов и затрат

- •2.2. Анализ финансовой устойчивости предприятия

- •(В агрегированном виде)

- •2. Причины неплатсжей-

- •2.3. Анализ ликвидности баланса

- •2.4. Анализ финансовых коэффициентов

- •Продукция (Оборот) ja4 по

- •2.5. Система критериев и методика оценки неудовлетворительной структуры баланса неплатежеспособных предприятий

- •Баланса

- •2) Коэффициент обеспеченности собственными средствами, определяемый по формуле

- •Оценка структуры баланса

- •2.6. Анализ взаимосвязи прибыли, движения оборотного капитала и потока денежных средств

- •Исходные данные для анализа движения денежных средств

- •Анализ движения денежных средств

- •§ 4. Расчет и конструирование разверток

- •6 8. Расчет и конструирование сборных резцов с механический kPEtlJiehhem пластин

- •36. Данные к задаче 24

§ 4. Расчет и конструирование разверток

Основные типы, конструкции, размеры разверток и технические требования к ним приведены в стандартах. Машинные развертки изготовляют из инструментальных углеродистых сталей УЮАи У12А, легированной стали 9ХС и быстрорежущих сталей Р6М5 ч Р18. Хвостовую часть сварных разверток выполняют из стали 45;

корпуса разверток и иожей к ним с напаянными пластинами из твердого сплава — из стали У7, 9ХС или 40Х. Твердость разверток после термической обработки режущей части 61—65 HRCa; корпусов, клиньев, корпусов ножей и крепежной части хвостовиков 32—46.5 HRCa. Пластины из шердого сплава выбирают по ГОСТ 2209—82 (развертки для сквозных отверстий снабжают плааинамн формы 26) или по ГОСТ 25425—82. Марку твердого сплава выбирают по ГОСТ 3882—74* или справочной литературе в зависимости от физико-механических свойств обработанного материала.

Поля допусков на исполнительные диаметры-с припуском под доводку приведены в табл. 76. Кроме того, при конструировании разверток допуски можно выбирать по ГОСТ 11173—76* и ГОСТ 13779—77*.

Допуски диаметров рабочей части цилиндрических разве? гок в зависимости от поля допуска на обрабатываемое гиверстне (IT) рассчитывают по следующей схеме (рис. 56):

максимальный диаметр развертки должен быть равен максимальному диаме-ipy отверстия минус 0,15/Г;

минимальный диаметр развертки должен быть равен максимальному диаметру развертки минус 0,35/Г.

Значения 0,15/Г и 0,35/7' округляют в сторону больших значений на 0,001 мм.

21]

77. Предельные отклонения, м"'м, диаметром разверток

|

|

| ||||||||||

|

HdJIIillun |

Пили допусков отвсрстнП | ||||||||||

|

ДИ.1МС-111 |

| ||||||||||

|

pa tiifpi |

|

|

|

|

|

|

|

|

|

| |

|

Hll, MM |

|

|

|

|

|

|

|

|

|

| |

|

|

г" |

ГЦ |

//7 |

|

Н'' |

Hll |

|

|

Л7 |

Р7 | |

|

Cn. |

До |

|

|

|

|

|

|

8' |

|

|

|

|

|

|

+35 |

+17 |

+8 |

+11 |

+21 |

+51 |

+3 |

—2 |

—6 |

-8 |

|

|

|

+20 |

+12 |

+4 |

+(i |

+12 |

+30 |

—1 |

—6 |

—10 |

-12 |

|

3 |

|

+45 |

+25 |

+10 |

+1В |

+25 |

+63 |

+4 |

+1 |

—6 |

—10 |

|

|

|

+34 |

+18 |

+5 |

+8 |

+14 |

+36 |

] |

-4 |

—1] |

—15 |

|

t) |

10 |

+55 |

+31 |

+12 |

+18 |

+30 |

+76 |

+5 |

+2 |

—7 |

—12 |

|

|

|

+-12 |

+23 |

+6 |

+10 |

+17 |

+44 |

—1 |

—4 |

—13 |

—18 |

|

10 |

|

+68 |

+38 |

+15 |

+22 |

+36 |

+93 |

+6 |

+3 |

—К |

-14 |

|

|

|

+52 |

+28 |

+8 |

+12 |

+20 |

+54 |

—1 |

—4 |

-15 |

-21 |

|

1 ii |

|

+S4 |

+48 |

+17 |

|2(i |

1-41 |

+110 |

+7 |

+2 |

-11 |

-18 |

|

|

|

+65 |

+36 |

+'.1 |

+16 |

+25 |

+64 |

—1 |

—6 |

—19 |

—26 |

|

30 |

|

+102 |

+58 |

1-21 |

+33 |

+52 |

+136 |

+8 |

+3 |

—12 |

—21 |

|

|

|

+80 |

+44 |

+12 |

+1') |

+30 |

+80 |

—1 |

-6 |

-21 |

—30 |

Предельные отклонения номинального диаметра развертки для требуемого поля допуска 01верстия находят в приведенной ниже последовательности.

Например, надо рассчитать максимальный и минимальный диаметры развертки для обрабатываемого отверстия 20Д7 (20+0-021 мм). Следова|ельчо, по ГОСТ 25347—82:

номинальный диаметр отверстия 20.000 мм:

максимальный днамсгр отверстия 20,021 мм;

допуск диаметра отверстия (IT), соответствующий заданному допуску Н7, составляет 0,021 мм;

0,15/Г = 0,15.0,021 = 0,00315 мм ж О.ООЧ мм;

0,35/7' = 0,35.0.021 = 0,00735 мм » 0,008 мм;

максимальный диаметр рачвертки

rf.ia« = 20,021 — 0,004 = 20,017 мм;

минимальный диаметр развергки

d„,„ = 20.017 — 0.008 = 20.009 мм.

Предельные ошлонения диаметров разверток для наиболее часто применяемых полей допусков огверсчий при*

21J

ведены втабл 77. Для других полей допусков 11 диаметров разверток свыше 50 мм можно пользоваться приложением к ГОСТ 13779—77'.

Геометрические элементы лезвия разверток определяют по исючникам (7, 12, 181 В Mecie сопряжения заборной части pd3aepTKH и ее калибрующей части создается плав иый переход длиной /о = 1 ••• 1,5 мм с углом в плане <р„ - У

Обратную конусность на длине рабочей части машин ных разверток принимают 0,04—0,06мм, при чакреплении разверток в качающемся пглроне 0,06—0,1 мм.

Длина заборной часги развертки

, 0-0, ,„

li •= ——^—— ctg ч> -t- т

Здесь D—диаметр развертки, мм, О, = D — (2,6 — — 2,8) h — диаметр заборной части, мм, где h — припуск под развертывание на сторону, мм; m =- 1 ..3 мм — длина направляющего конуса

Число зубьев развертки при обработке хрупких металлов (чугун, бронза) г= \,&УО + 4; в остальных случаях г = 1.51^0 + 2.

У разверток со вставными ножами для обеспечения достаточной прочносчн крепления ножа в корпусе число зубьев принимают меньшим. Для облегчения контроля диметра разверток микрометром число зубьев рекоменду-еюн выбирать четным. Угловой шаг зубьев развергки w делается неравномерным; выбрагь шаг и> можно но 1абл 78 или по ГОСТ 7722—77* (в издании 1981 г )

Основные размеры профиля канавок у разверток выбираю! по табл 79. Канавки обычно делают прямыми У разверток для обрабо1ки огверстийс продольными па-чачи в стенках и отверсгпй с малыми отклонениями размеров диаметров делают винтовые канавки с направлением, противоположным направлению вращения ишчрумста и со следующим углом наклона ш

Материал ^iuijbku w

Серый чугун, сталь 235 НП . , . .... 7—8

Кинкий чугун н сталь. НВ s^ 150 .......... 12—20

Алюминий н легкие сплавы ........... 35—45

Размеры квадратов и диаметры хвосговнков ручных разверток выбирают по ГОСТ 95'23—84.

21".

Основные размеры различных типов цельных цилиндрических развергок выбирают по ГОСТ 1G72—80. Технические требования к цилиндрическим разверткам приведены в ГОСТ 5735—8ГЕ и ГОСТ 16088—70*.

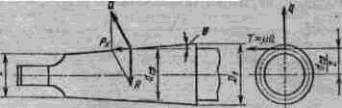

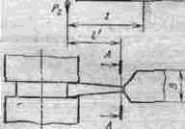

Пример 43. Рассчитать и сконС1руировать сборную насадную развертку со вставными ножами, оснащенную пластинами из твердого сплава, для обработки сквозного отвсрсшя с диаметром Dr» ~ 55//7 в заготовке из стали 40ХН с о, - 1050 МПа (« 105 кгс/мм2). Диаметр предварительно обработанного отверстия А — 54,65 мм

Решение 1. Определяем исполнительные диаметры рабочей части развертки для спверстия с Од =- 55//7:

ноле допуска на обрабатываемое отверстие Од по ГОСТ 25347-82 равно 55 °-»35 (Do „„ = 55,035; Do mm = = 55,000);

максимальный диаметр развертки Dm,» =Donm—

-0,15/Г;

минимальный диаметр развертки D„m —D„i„i„—

—0,35/Г, где

0,15/Г = 0,15.0,035 = 0,00525 w 0.006 мм;

откуда

0,35/Г =0,35.0,035 -0,0125 w 0,013 мм,

D„,„ = 55,035 — 0,006 - 55,029 мм;

Опч» ^ 55,02е) — 0,013 = 55,016 мм.

2 Габаритные размеры развертки принимаем но ГОСТ 11176—71*.

3 Конструкцию крепления ножей в корпусе принимаем по рис. 57, о (клиновидные ргфленые ножи) Основные размеры ножей, пазов в корпусе развер1ки и размеры профиля рифлении выбираем по ГОСТ 2568—71*.

4 Обратную конусность на длине ножа D—D„ при-пнмлем равной, 0,05 мм

5. Геометрические элементы лезвия рабочей части развертки выбираем по нормативам 171, карта 7 или справочнику 1181; главный угол в плаце q1 =45; передний угол у = 5°; задний угол по главной режущей кромке (заборной части) о = У, задний угол но вспомогательной режущей кромке (периферии) а, = 10"; задний угол но спинке ножа Ctc —20°; ширина ленточки fi =0,2 ... 0.2Ь мм.

21Я

6. Длина заборной части развертки /i-—5—ctg4> }-m,

где D^-D— 2.6Л ^ 56—2,6.0,18=54.53 мм;

0^45° == 1; т —1—.. 3 мм (в зависимости от диаметра развертки); принимаем т =- 2 мм. Тогда

_ и c'l

(—— »^t . l^U , ., *-* п—

1=———„—— h 2 та 2,25 мм.

7. Число зубьев развертки г = 1,51/0 + 2 = = 151/55+2 = 14.

По конструктивным соображениям для обеспечения достаточной прочности крепления ножей в корпусе принимаем число ножей г = 10.

8. Выбираем угловои шаг зубьен развертки (табл. 78):

tt'i=33"15'; Юэ=34°32'; ш,=36°00'; w, = 37C28';

w, == 38°45'.

9. Размеры конического отверстия и шпоночного паза выбираем по ГОСТ 9472—83; конусность отверстия 1 : 30;

диаметр отверстия d — 22 мм;, ширина паза Ь = = 7,4//13<wi мч; глубина паза I = 7,6/^13l+o•l8l мм;

радиус паза R = 1—3,7 мм; допуск смещения оси паза г ;- 0,1 ми.

Угол уклона конического отверстия а =57'17". Допуск на угол уклона -п-= 1'15", или ——0,0045 мм.

10. Твердый сплав пластины для обработки стали 40ХП принимаем марки Т15К6 формы 2623А по ГОСТ 2209—82 или формы 26 по ГОСТ 25425—82. В качестве припоя назначаем naiyiib Л68. Для корпуса развертки и ножей принимаем сталь 40Х по ГОСТ 4543—71*.

11. Технические требования к разверткам, оснащенным пластинами из твердого сплава, 'принимаем по ГОСТ 5735— 81* F..

12. Выполняем рабочий чертеж развертки (рис. 58) с указанием основных технических требований (см. указание в гл. 1, § 3).

Задача 49. Рассчитать и сконструировать машинную цельную развертку из быстрорежущей стали Р6М5 для обработки сквозного отверстия диаметром D. Обработка производигся после чернового развертывания (диаметр

219

ленной от оси сверла точке (вершина лезвия) я = 8 ... 15°, в ближайшей к оси точке а ^ 20 . 26'. У сверл, оснащенных пластинами из твердого сплава, задний угол <х соответственно равен 4—6° н 16—20' Меньшие из приведенных значений углов относятся к большим диаметрам гвгрл, большие чначения — к малым диаморач сверл. Формы и размеры заточки режущих кромок, перемычек и ленточек сверл приведены инормаччвах (1181,1абл. 43, с. 200).

Технические требования к изготовлению спиральных сверл приведены в ГОСТ 2034—80^

Хвостовики сверл с коническим хвостовиком имеют конус Морзе, выполняемый по ГОСТ 25557—82 (табл. 62).

Пример 41. Рассчитать и сконструировать спиральное сверло из быстрорежущей стали с коническим хвостовиком для обработки сквозного oi перстня под метрическую резьбу Л127 глубиной I = 50 мм в заготовке из конструкционной углеродистой стали с пределом прочное!и о, = = 450 МПа (»45 иге/им»).

Решение. 1. Определяем диаметр сверла. По ГОСТ 19257—73 находим необходимый диаыетр cbc.i i для нарезания резьбы 27 мм Диаметр сверла D должен бьиь 23,9 мм; по ГОСТ 885—77* указанный диа\'.с1р имеется.

2. Определяем режим резания по нормативам 1181:

а) подачу на o6opoi находим по табл 27, с 433l •Sn == 0,39 .. 0,47 мм/об, принимаем S„ = 0,4 мм/об:

б) по табл 28—30 находим коэффициенты дли определения скорости главного движения резания; v == == 32 м/мнн (подробнее см пример 3.!. п. 3).

3. Осевая сос1авляющая силы резания

/••

По 1абл. 31, с. 436 находим

„ /пп\°.75 /4:>\».га п„о.;5 „,„.> ^"^l^) -Ы =0;6; -оый'

Р, = 9,81.68.23,9.0,4°-'.0,682 = 5Й80 Н («S85 кгс).

4. Момеш сил сопротивления резанию (крутящий момент)

Л1с. р = 9,81C.U'"SS"/<»,.

140

Рис 4Й. Схема сил, йейпм^ющих iia коиичеший хрошлшк (.верла

Но табл. 31, с. 436 находим С„ = 0,0345; г„ == 2,0;

VH = ^ ^ , ^

^^г-^г^

J22 г о. '-Л)с.р = 9,81.0,0345. ЗЗУ-.О^^.О.бвЗ =

=64,2 И.м («(400 кгс.мм^б.4 кгс-м).

\f

5. Определяем номер конуса Морзе хвостовика (рис. 48).

Осевую составляющую силы резания Р^ можно раз

дожить на две силы: Q — дейс|вующую нормально к иб и

разующс" конуса: Q == ——, где 0 — уюл конусносги

хвосговнка, н силу К —действующую в радиальном на правлении н уравновешивающею реакцию на противоположной точке поверхности конуса

Сила Q создает касательно ю сосгавляющую 7' силы резания; с учегом коэффициента трения поверхносш конуса о стенки втулки [а

т п ft11' т-s^=-^•

Момент трения между хвостовиков и втупкой M,,-^^pф-^l^-W^•

'» 4 Sl[t ti ' '

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т. е. к момешу, создающемуся при работе .^тупившимся сверлом, который увеличивается до 3 раз но сравнению с момешом, принятым для нормальной работы сверла.

191

Ол^дова^лыю,

ЗМ,.

„ = /И,„ = '"'•^

''•'

(1 - 0.01ДО).

Средний диаметр конуса хвостовика

, П.+rf. "it — ——5——

или

tp— (!?.,(1-0,0'IAG) •

где Alcp w 64,2 Н-м (« 6420 кгс-мм) — момент сопротивления сил речатш; Р, = 5850 Н (ж 585 кгс) — осевая составляющая силы резания; ^ = 0,096 — коэффициент трснин стали no стали; 'угол 9 дли болыиинсша конусов Морзе равен нриблизщельно ГЗО'; sin 1°30'= 0,02618;

Д8 = 5 —отклонение vina конуса;

, _ Ь ЖояпГЗО' _ г,, -, "^ 0,0'16 М5(1 -0,2) -\'' \:'''-

в единицах СИ

. 6 frl.2sln 1°30' пп.ит 01 '-, ^р° o.l»b.^.0 (1-0.2) =0'0217 "=21,7 мм,

По ГОСТ 25557 — 82 выбираем ближайший больший конус, т е. конус Морзс .Vo 3 с лапкой, со следующими основными конс1руктн"ны\1и размерами: Di — 24,1 мм;

d; =• 19,1 мм; (1 = 19,1 мм; I = 99 мм; конусность 1 l . 19,422 = 0,05(ЙО или угол в = 1°26'16".

Остальные размеры хвостовика указывают на чертеже Инструмента из 1абл 62.

G. Определяе.11 длину (.вср.па. Общая длина сьррла L', длины рабочей части /^ \iti> iciiiiKa и шейки L мшут быть Припяти по ГОСТ 10908—75* ичи ГОСТ 4010—77*: L -= 280 мм; <„ - 170 мм; 1,_ = 113 м-м, (^ = О, — 1,0 = — 24,1 — 1 » 23 мм. При наличии у обрабатываемой заготовки выступающих частей, высокой кондукторной в]улкн или исходя 'из других конс1рук1ивны>. соображений длина рабочей част или шеики миже| быть другой. Центровое отвсрсше выполняется но форме В ГОСТ Н034-74

['Т] Определяем геоме1рч"ес]<ие и конструктивные па-равЕ1ры рабочей част сверла. По нврмативазд (1181,

192 I1 ''.

карта 43, с. 200, 201) находим форму за 1 очки ДП (двойная с подточкой перемычки, см. рис. 50, г). Угол наклона винтовой канавки (и ^ 30°. Углы между режущими кромками: 2ф = 118°; 2ф„ == 70°. Задний угол а == 12". Угол наклона поперечной кромки ф = 55°. Размеры подточенной часги перемычки: А = 2,5мм; I = 5мм. Шаг винтовой канавки ^ Ч ^

„ яО 3.14.2^9 .„„, , ^--^--Е-да--130.5 мм-

8 у'Толщину dc сердцевины сверла выбирают в зависимости от диаметра сверла:

D, мм ....... (1,25—1,23 1.5—12,0 13,0—ЯО.О

rfc, mm ....... (0,2»—0.20)D (0,19—0.15)0 (0.14—0.25) О

Принимаем толщину сердцевины у переднего конца сверла равной 0,140. Тогда dc - 0,140 = 0,14-23,9 = 3,35 мм. Утолщение сердцевины по направлению к хво-счовику 1,4—1,8 мм на 100 мм длины рабочей част сверла. Принимаем что уюлщенне равным 1,5 мм (см. рис. 50. б).

9. Обратная кои',снос1ь сверла (уменьшение диаметра по направлению к хвостовику) на 100 м длины рабочей части должна составлять:

", мм ........... До 6 Св 6 С». '.^

Обратная конусность, м\] . . 0.03—0.08 0.04—0.10 0.05—С, -

Принимаем обратную конусп ^ i i'-^ мм Vy Ширину ленточки (вспомыа.слькой задней поверхности лезвия) /, и высоту затылка по спивке К выбираем по табл. 63. В соответствии с диаметром D св-.^а /о = 1,6 мм; К -= 0,7 мм

П Ширина прра и = 0,580 = 0,58-23,9 =13^ •••ч 12. Геометрические элементы профиля фрезы д.^ фрезерования канавки сверла определяют графическим глч аналитическим способом. Воспользуемся упрощенным аналитическим методом 111. Больший радиус профиля

"До - СвС,СфО, где // •^ i

„ 0,026.2ф'/2ф 0,026.11ЯУТТв „ ,, , Сп = ———^——3- = ———зд-1—— = 0,4Ьо,

0,]1U\11.04<

rin i

• Ilelienuii II Л н до.

63. Рекомендуемые ширина ленточки (вспомогательной задней поверхности) /в м высота затылка по спинке К спиральных сверл, мм

|

Диаметр cpf|\na Ь |

Ширина ленточки /в |

нысотв аатылма По СПННКС К |

|

0 55-0.75 0,8-1,0 1,1—2,0 |

0.2 0.3 0,4 |

0,1 |

|

2-5 5-В 8—10 |

0,6 0,7 0,8 |

0,15 о.г 0,3 |

|

10—12 12-15 |

0,9 1,0 |

0,4 |

|

16—20 -ЙЬЗД———— |

1,2 1.6 |

0,6 П.7. . |

|

21)—30 |

l^"' |

O.i- |

|

30-35 35—•10 |

1,8 2,0 |

о.в |

|

40—45 45—50 50—80 |

2.J 2,6 3,0 и е. Сверла дидмстром |

1,0 1.2 1.5 до 0,5 мм изгото- |

|

П р и ч е ч а н оляют без ленточек |

при (л ношении толщины сердцевины dc к диаметру сверл, D, равном 0,14, С, = 1;

_/13/D\».« L*~\~H~,~ •

о^У

0,493

>

При Оф = 13 ^ D Сф = 1. Следовательно, Р„ =

Х 23,9 == -Н-г?»- мм /J ^<СГ

Меньший радиус профиля /?ц = С„0, где С„ = == O.OlSio0'" = 0.015.30»-" ,= 0.1^1-. O./rf s i;6

Следовательно, R„ = 0,^1'25,9 = 4,6в Мм. Ширин профиля В =- Rs + й„ = 11,75 + 4,56 = 16,31 мм. !•-i

13 Г1о найденным размерам строим профиль каиаро* ной фрезы (рис. 49). Устанавливаем основные технически

194

Предельные отклонения диаметров сверла D — «- 23,°/19(-оо5ч v Допуск на общую длину и длину рабочей част сверла равен удвоеннпму допуску по 14 му квалнюгу с симметричным расположением предельных отклонении

Рис. 49 Профиль канавоч-

(±-^i) по ГОСТ 25317-82. "ой фр""

Предельные очклоиения размеров конуса хвостовика ycia-навливак»! по 1 ОСТ 2848—75* (степень точности ATS}. Радиальное биение рабочей части сверла относительно оси хвосювика не должно превышагь 0,15 мм. Углы 2ф —

— 118° ± 2°, 2tp(i = 70°+; Угол наклона винтовой канавки

Си =^ 30„2^.

Предельные 01 клонения размеров подточки перемычки режмдей части сверла +0,5 мм Твердость рабочей части сверла 63—66 HRC,,, у лапкн хвостовика сверла 32— 46,5 I IRQ.

14. Выполняем рабочий чертеж (рис 50). Рабочий чертеж должен иметь три проекции (винтовые линии при черчении заменяют прямыми линиями) Форму заточки сверла с геометрическими параметрами режущей кромки, центровое отверсто, а 1акже профиль канавочиой фрезы вычерчивают отдельно в большом масштабе (см. рис. 50, в, .'). На чертеже также указывают основные технические требования к сверлу (см указания в г.ч 1, § 3).

Задача 38. Рассчитать и сконструировав спиральное сверло из быстрорежущей стали для сверления под после (ующую техпологнчсскмо операцию (табл. 64). Форму за ючки выбрать самостоятельно Диаметр сперла выбрать но справочнику 1181, кар1ы 39 и 41, с. 196—198 или [121, с 238-241

Д| Лота 39 Рассчитать и сконс1руировать сверло с ии-лнидричесьим хвостовиком, оснащенное пластиной из 1В(!ртого сплава, чля сверления 0]верпия диаметром D, глубиной / (табл 65) Основные размеры сверла выбрать по ГОСТ 22735—77*

Задача 40. Рассчшать и сконструировать сверло с цч-лширическим хвостовиком, оснащенное пластиной из

•шердого сплава, для сверления отверсчия диаметром О,

Т

195

Технические требования к резцам, оснащенным пластинами из твердых сплавов, приведены в ГОСТ 568Я—61*Е, к резцам из быстрорежущей стали — в ГОСТ 10047—62*.

Преобладает прямоугольная форма сечения державки резцов, при которой врезание пластины меньше «ослабляет» корпус. Корпус с квадратной формой сечения лучше сопротивляется сложному изгибу и применяется для расточных и автоматно-револьверных резцов, а также в других случаях, когда расстояние от линии центров станка до опорной поверхности резца недостаточно велико. Корпус с круглой формой сечения применяют для расточных резьбовых, токарно-затыловочных и других резцов, так как он позволяе! осуществлять поворот резца и изменять углы его заточки.

Размеры поперечного сечения корпуса резца выбирают в зависимости от силы резания, маюриала корпуса, вылета речца и других факторов. Нормализованные размеры поперечного сечения корпуса резцов выбирают по табл. 28.

Ширину Ь или диаметр d поперечного сечения корпуса резца можно определить по формулам:

при квадратном сечении (Л = Ь)

Ь = V^;

' On. I

sp.i

2,56п

при прямоугольном сечении (h w 1,6(>) Ь^

W,l

'и- Д

при круглом сечении

^v:

где Pf — главная составляющая силы резания, Н (кгс);

I — вылет резца, м (мм); a„ д — допустимое напряжение при изгибе материала корпуса, МПа (кгс/мм1); для корпуса из незакаленной углеродистой стали (Тя. д =!= ^00 ... 300 МПа (ж20 .. 30 кгс/мм8), для корпуса из углеродистой стали, подвергнутого термической обработке по режиму быстрорежущей стали, Стд. д можно максимально увеличить в 2 раза, при прерывистом процессе снятия стружки и скоростном резании принимают Од д ^ 100 ... 150 МПа (»10... 15 кгс/мм').

4' 9Э

При расчете отрезных резцов на прочность учтывают, что опасным сечением отрезного резца является место переходе! от рабочей части к корпусу. Для резцов с наиболее часго встречающимся соотношением размеров сечения ЫН— 1/6 ширина опасного сечения (рис 23)

Ь

=

r,i

Со

и.д

У збл„ „ V

Максимальная на1рузка, допускаемая прочностью резца при известных размерах сечения корпуса резца:

для резца прямоугольного сечения

п ЬУ^н п _

'И Д .

Р

гдоп

iPn.

»

Л

101

п Л{РПг, п

Р

г ЛОП

321

Максимальная нагрузка, допускаемая жесткостью резца, определяется с учетом допустимой стрелы прогиба резца

n 3/C7

Р.

Р

где / — допускаемая стрела прогиба резца при предварительном точении. / = 0,1 •10"3 м («0,1 mv]), при оконча-

|

L^A-- |

ь | •tS ' | ||||

|

|

|

1 |

|

| |

__ , , тельном точении 1 = ^^\ ^-J- - 0,05 10-» м (»0,05 мм), Е — мо дуль упругости мате риала резца |для углеродистой стали L - 1,9-10»-2,15х ХЮ"Па= 1,9 10»— 2,15 Ю» МПа (« 19 500 -•- 21 500 KiL/мм2)], J—момент инерции сечения кор пуса (для прямо угольного сечения Bfr

—Yj-, ДЛЯ КРУГЛОГО

Рис, 23. Слема рягчств поперечного сече- сечения U,05<r}, / •—

ння головки отрезного резца расстояние ОТ всрши-

100

W резца до рассматриваемого (опасного) сечения (вылет резца), м (мм).

Необходимо, чтобы сила Р, пыла меньше максимально

допустимых нагрузок Р, дод и Р, „ест или равна им:

и ^ р • р <- Р *t ^ tt доп- 'д •^- ч н:ест.

Выполнение рабочего чертежа. После расчета инструмента составляют его рабочий чертеж, на котором указывают все данные, необходимые для изготовления скоп-струированного инсгрумента. Чертеж должен удовлетворить всем требованиям ПСКД (см. гл. 1, § 3).

Пример 22. Рассчитать и сконструировать составной токарный ироходной резец с пластиной из твердого сплава для чернового обтачивания вала из стали 45 с я, == = 750 МПа («75 кгс/мм2). Диаметр заготовки D = 80 мм, припуск на обработку (на сторону) h — 3,5 мм, подача на оборот So = 0,2 мм/об, вылет резца I == 60 мм.

Решение. 1.В качестве материала для корпуса резца выбираем углеродистую сталь 50 с о, = 650 МПа («65 кгс/мч") и допустимым напряжением на изгиб о,,., = 200 МПа («20 кгс/мм'').

2. Главная составляющая силы резания (подробнее см. пример 11)

Ко I/O

Р, = 9,81С^< 'Sa'Kp, = 9,81.300.3,5.0,3».". 1 = =9,81.300.3,5.0.405= 4170 Н («451 кгс).

где Кр = 1 — суммарный поправочный коэффициент.

3. При условии, что h » 1,6ft, ширина прямоуголь-иого сечения корпуса резца

^у_|^ „У: ЭТ^ 14,3мм. г 2,5б0я.д ' £,wW

,У W.1 _ 3/ fr = У 2.56„.,.„ - V •

или в единицах СИ ' ' t 3/'№,1-V 6.4170.60.10-'

= 0,0143 м

2.56о..д - Г 2,50.20.10"

= 14,3.10-» м= 14,3 мм.

Принимаем ближайшее большее сечение корпуса (Ь = '•= 16 мм). Руководствуясь приведенными соотношениями, получим высоту корпуса резц " h = 1,6Ь = 1,6-16 = т= 25,6 мм. Принимаем h = 25 мм. ,. 4. Проверяем прочность и жесткость корпуса резца!

101

максимальная нагрузка, допускаемая прочностью резца:

_ М.'д„.д _ №••25' Ю _ гу, „-„ •«х°° - б;—- (ГбО ~ " с>

или в единицах СИ

__ 16.10-' (25.10-)' 200.1СУ _ -

^«воп——————g 60 •Ю-"—————— \ "

максимальная нагрузка, допускаемая жесткостью резца;

„ _ SIEJ _ 3.0,1.20 000.20 800 _ ,77

'i жест •— —jj— — ——————бпз—————— — *

или в единицах СИ

п _ 31EJ _ S.O.I. 10-'-2.1QU.2,08.10-8 _ •1 >"'" ~ Г ~ (60 Ю-')" ~

= 0.00577-10"= 5770 Н (w577 kic),

где / = 0,1 -lO"5 м («0,1 мм) — допускаемая етрела прогиба резца при черновом точении; £=2-10' МПа = = 2 •10" Па " 20 000 кгс/мм2 — модуль упругости материала корпуса резца; I = 60 мм — вылет резца; J — момент инерции прямоугольного сечения корпуса;

, Ь№ IG.25» ononn . ,/ = —.у- •= —т-.— = 20 800 мм',

или в единицах СИ

У =^--^10-^0^» 2.08. Ю-з м.

Резец обладает достаточными прочностью и жесткостью, так как Р, дои > Р, < Р, „к, (5550 > 4170 < 5770).

5. Конструктивные размеры резца берем по СТ СЭВ 190—7S; общая длина резца L = 140 мм; расстояние от вершины резца до боковой поверхности в направлении лезвия п — 6 мм; радиус кривизны вершины лезвия резца /"в == 0,4 мм; пластина из твердого сплава, I -= 16 мм, форма № 0239А по ГОСТ 2209—82.

6. Геометрические элемешы лезвия резца выбираем по карте 18 справочника (112), с. 188, 189).

7. По ГОСТ 5688—61* принимаем: качество отделки (параметры шероховатости) передней и задней поверхности лезвия рсзц и опорной поверхности корпус предельные отклонеяия габаритных размеров резца; мар^

102