Глазунов Д.В. управление техническими системами автомобиля

.pdf

тромагнит Y снова поступает команда Р2=1. КлапанВоткрывает топливоподачу системы холостого хода.

Схема соединения системы управления ПХХ с электромагнитным клапаном для автомобилей ВАЗ приведена на рис. 11.5. Согласно этой схеме сигнал частоты вращения на контроллер поступает с катушки зажигания.

11.3. ЗАВИСИМОСТЬ КАЧЕСТВА ТЕХНИЧЕСКОЙСИСТЕМЫ УПРАВЛЕНИЯ ОТ ВИДАИСПОЛЬЗУЕМОЙ МОДУЛЯЦИИ

Качество работы всей системы управления определяется видом модуляции. В серийных системах ЭПХХ неоправданно используется амплитудная модуляция, что приводит к усложнению системы, понижению ее надежности и не позволяет эффективно эксплуатировать систему из-за изменения ее характеристик под влиянием возмущающих воздействий.

Аналоговые системы управления. В таких системах использу-

ются амплитудные виды модуляции. Они требуют высокого качества изготовления систем управления, так как сильно подвержены влиянию возмущающих воздействий и в первую очередь температуры. Это приводит к необходимости увеличивать зону опережения включения ЭПХХ, что ухудшает качество системы. Для ЭПХХ это выражается в практической неработоспособности при эксплуатации автомобиля в условиях города. В автомобилях ВАЗ-2108 контроллер отключает клапан при частоте вращения коленчатого вала около 1700 мин-1 и включает его при частоте вращения 1400 мин-1. Отсюда зона включения ЭПХХ n = 1700 – 1400 = 300 мин-1. Системы управления ПХХ на машинах иностранного производства обеспечивают более низкую зону включения.

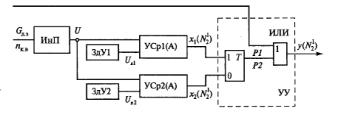

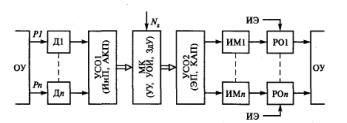

В аналоговых системах (рис. 11.6) электрические импульсы напряжения, несущие частотно-импульсный сигнал (ЧИМ) с датчика частоты вращения вала nк.в = 2πfв, преобразуются ИнП в напряжение Uпостоянного тока с амплитудной модуляцией: U(ЧИМ)Е→U(АМ)Е.

Рис. 11.6. Структурная схема контроллера САУ ПХХна аналоговых элементах

141

В аналоговых устройствах сравнения (компараторах) УСр1(А), УСр2(А) текущее значение частоты вращения вала сравнивается с заданными значениями z1(пвкл) и z2(пвыкл), сформированными задающими устройствами ЗдУ1, ЗдУ2 в виде напряжений Uz1, Uz2. Дискретно-

кодовые сигналы x1( N 21 ), x2( N21 ) в виде одноразрядных кодов посту-

пают с компараторов на триггерТ, соответственно на единичный «1» и нулевой «О» входы. Триггер выполняет функции устройства управления. Сигнал с датчика положения дроссельной заслонки поступает на

схему ИЛИ, перепускающую на выход y( N21 ) соответственно команды

Р1и Р2. При закрытии дроссельной заслонки управление электромагнитным клапаном осуществляется контроллером. При nв<nвкл на выходе УСр1(А) появляется сигнал «1», который устанавливает триггерТлог.

«1». Команда Р2= 1 проходит на выход y( N21 ) и включает электромагнит. При nк.в> пвыкл на выходе УСр2(А) появится сигнал «1», который установит триггер Т в лог. «О». На выходе y( N21 ) появляется сигнал «0».

Электромагнит выключается. При nвкл<nк.в<nвыклнавыходах УСр1(А), УСр2(А) появляются сигналы «0», которые не воздействуют на триггер

и он остается в положении, в котором находился в предшествующий момент.

В настоящее время разработано много аналоговых контроллеров для ЭПХХ. Первые аналоговые контроллеры ЭПХХ строились на обычных компонентах. Освоение технологии производства интегральных схем позволило выполнять часть функциональных элементов на специальных (заказных) микросхемах, что значительно повысило надежность ЭППХ. В настоящее время существуют схемы УУ ЭПХХ, выполненные на типовых операционных усилителях и логических дискретно-кодовых элементах серийного производства. Но при применении в таких схемах логических элементов они используются как компараторы аналоговых сигналов с уровнями уставок, равными логическим уровням (U1и U0).

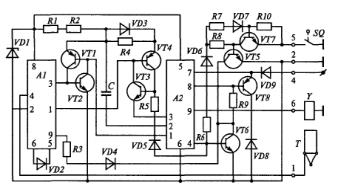

На рис. 11.7 приведена принципиальная схема САУ ЭПХХ 50.3761 автомобиля ВАЗ-2108. Информация о частоте вращения коленчатого вала поступает с датчика, используемого в системе зажигания. Сигнал снимается с первичной обмотки высоковольтного трансформатора (катушки зажигания). Сигнал о положении дроссельной заслонки поступает от контактного датчика положения дроссельной заслонки. Контроллер вырабатывает сигнал, управляющий электромагнитным клапаном, который, в свою очередь, открывает и закрывает подачу топлива в систему холостого хода карбюратора. Датчик

142

положения дроссельной заслонки представляет собой микровыключатель, механически связанный с приводом дроссельной заслонки, замыкающийся при полностью отпущенной педали управления подачей топлива.

Контроллер ЭПХХ структурно состоит из формирователя импульсов постоянной длительности (одновибратора), выполненного на микросхеме А1, интегратора, преобразующего временной интервал в напряжение, двух компараторов напряжения, несимметричного триггера и усилителя мощности.

Рис. 11.7. Принципиальная электрическая схема САУ ЭПХХ 50.3761

Работает контроллер следующим образом. Сигнал о частоте вращения вала подается на контакт 4 микросхемы А1. На выходе микросхемы А1(контакт 3) формируются импульсы постоянной длительности, частота следования которых соответствует частоте входных сигналов. Этот сигнал поступает на интегратор (информационный преобразователь), состоящий из усилителя на транзисторах VT1 и VT2, работающего в ключевом режиме, конденсатора Си резисторов R1 и R2. За время действия импульса на выходе микросхемы А1разряжается конденсатор С. В паузе между импульсами конденсатор С заряжается через резисторы R1 и R2. Таким образом, осуществляется преобразование временного интервала, пропорционального периоду следования импульсов, в напряжение на конденсаторе. Максимальное напряжение, до которого заряжается конденсатор С, увеличивается с уменьшением частоты и, следовательно, с увеличением периода входного сигнала. На транзисторах VT3 иVT4 и микросхеме А2построены компараторы, сравнивающие напряжение на конденсаторе с опорным напряжением. Когда напряжение на конденсатореСпревысит заданное значение, эти транзисторы откры-

143

ваются. Таким образом, при уменьшении частоты входного сигнала ниже порога включения, конденсаторСуспевает зарядиться до напряжения, превышающего опорное значение порогового элемента. При этом транзисторы VT3 и VT4 открываются и через микросхему А2на базу транзистора VT6 подается сигнал, который открывает этот транзистор и, следовательно, транзистор VT8. В результате этого на обмотку Yклапана подается напряжение питания (у = 1) и он срабатывает. Если дроссельная заслонка закрыта, то через контакты датчика положения дроссельной заслонки SQконтакт 5 разъема на транзистор VT7 поступает нулевой потенциал (вход соединяется с «массой»). При таком режиме выходное напряжение на обмотке электромагнитного клапана изменяется в зависимости от входной частоты. При отключении контакта 5 от «массы» закрывается транзистор VT7, а транзистор VT5 открывается. Соответственно открывается выходной транзистор VT8. При этом «+» от аккумуляторной батареи постоянно подключен к электромагнитному клапану независимо от частоты входного сигнала. Включенное состояние клапана В1(на схеме не показан) обеспечивает открытие канала холостого хода карбюратора.

Таким образом, на режиме принудительного холостого хода при частоте вращения коленчатого вала, превышающей порог Срабатывания компаратора, электромагнитный клапан обесточен и топливо подаваться не будет. При снижении частоты вращения ниже порога срабатывания компаратора электромагнитный клапан откроется и подача топлива возобновится. Если же дроссельная заслонка будет открыта, топливо будет подаваться независимо от частоты вращения коленчатого вала двигателя.

Недостатки такого контроллера ЭПХХ обусловлены использованием аналоговых элементов и преобразованием частотно-временного сигнала в амплитудный.

Частотные системы управления. Использование частотных ви-

дов модуляции позволяет значительно улучшить качество экономайзера принудительного холостого хода, при этом нет необходимости осуществлять преобразование частотных сигналов о скорости вращения вала в аналоговый сигнал, т.е. осуществлять обратное (регрессивное) преобразование. Это хорошо видно при сравнении структурных схем контроллеров для амплитудно-модулированных (см. рис. 11.6) и частотномодулированных (рис. 11.8) сигналов. Частотные системы не вызывали должного интереса у разработчиков технических систем управления автомобильными агрегатами, хотя нашли широкое применение в системах управления авиационными и ракетными двигателями.

144

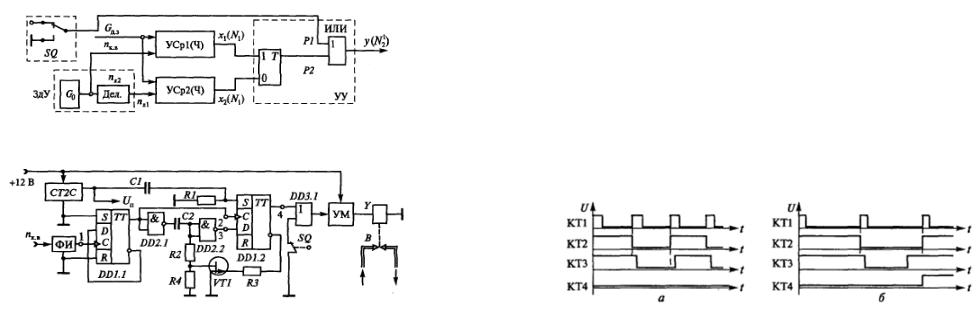

Рис. 11.8. Структурная схема контроллера САУ ПХХна частотных элементах

Рис. 11.9. САУ ЭПХХ с использованием времяимпульсных сигналов

При использовании частотной модуляции сигнал с датчика оборотов сразу сравнивается в УСр1(Ч), УСр2(Ч) с заданными значениями nz1=nвкл, nz2= nвыкл, сформированными ЗдУ с помощью опорного генератора G0и делителя частоты Дел. Схема в этом случае выполняется на логических элементах. Точность формирования заданных значений пвкли nвыкл при использовании частотных элементов на порядок выше по сравнению со сформированными с помощью аналоговых элементов (резистивных делителей). Характеристики логических элементов менее подвержены изменениям внешних воздействий, что позволяет улучшить качество работы САУ ПХХ.

Такая система управления ПХХ обеспечивает зону опережения включения ЭПХХ значительно ниже, чем аналоговые системы управления.

В настоящее время разработано большое число УУ ЭПХХ, в которых используется времяимпульсная модуляция. В компараторах таких систем сравниваются не частотно-модулированные сигналы с уставками, заданными сигналами образцовой частоты, а периоды следования импульсов с уставками, заданными образцовыми интервалами времени.

Система автоматического управления ЭПХХ с использованием времяимпульсных сигналов такого типа приведена на рис. 11.9.

145

Импульсный сигнал с датчика положения коленчатого вала подается на вход формирователя импульсов ФИ, который формирует импульсы по амплитуде и преобразует их в последовательность прямоугольных импульсов, следующих с частотой, пропорциональной частоте вращения коленчатого вала пк.в. На выходе ФИfд = 1/Tд = nк.вz/60, где z– число импульсов, формируемых датчиком за один оборот вала. В системе автоматического управления ЭППХ должны выполняться следующие операции: определение частоты (или периода) следования импульсов с датчика положения коленчатого вала; сравнение полученной информации с уставками и формирование управляющих команд на исполнительное устройство. Для выполнения каждой операции требуется время, которое должно предусматриваться в общем алгоритме работы.

Рис. 11.10. Диаграммы сигналов:

а – при периоде входных сигналов меньше образцового интервала времени; б – при периоде входных сигналов больше образцового интервала времени.

Импульсы с ФИ поступают на триггер TT(DD1.1), выполняющий функции измерительного устройства, где осуществляется деление их частоты следования на два: fт = fд/2, при этом на его выходе длительность импульса равна паузе, а период следования Тт= 2Тд. Время паузы используется для обработки информации. Сигнал с триггера DD1.1 поступает на триггер DD1.2, выполняющий функции устройства сравнения, и на формирователь образцовых интервалов времени, включающий логические элементы DD2.1, DD2.2, конденсатор С2, резисторы R2...R4 и транзистор VT1. Формирователь образцовых интервалов времени запускается по спаду импульса с выхода триггера DD1.1. В исходном состоянии на инверсном выходе триггера DD1.2 устанавливается низкий логический уровень (лог. «0»), транзистор VT1 открыт и шунтирует резистор R4. В этом случае формирователь настроен на длительность образцового интервала времени tz2, соответствующего частоте вращения вала nвыкл, при которой отключается электромагнитный клапан и прекращается подача топлива. На частоте вращения пвыклдостигается равен-

146

ство длительности временного интервала на выходе схемы DD2.2 и длительности импульса на выходе триггера DD1.1.

Так как образцовый временной интервал на выходе формирователя появляется с задержкой (рис. 11.10), то в момент прихода фронта импульса на вход С триггера DD1.2 наего входе Dеще будет сигнал лог. «0» (см. рис. 11.10, а). При уменьшении частоты вращения триггер DD1.2 переключается (см. рис. 11.10, б), на его инверсном выходе появится сигнал высокого уровня (лог. «1») и транзистор VT1 закрывается. Это приводит к перестройке задающей RС-цепочки формирователя образцовых интервалов. Теперь будет формироваться интервал, соответствующий частоте вращения nвкл.

При уменьшении частоты вращения вала до пвклнаступает момент, когда во время прихода импульса на вход С триггера DD1.2 на его входе Dуже будет лог. «1». Триггер установится в исходное состояние, транзистор VT1 откроется и формирователь вновь будет настроен на формирование временного интервала, равного уставке tz1.

Сигнал с прямого выхода триггера поступает на схему ИЛИ (DD3.1), выполняющую функции устройства управления, и далее на усилитель мощности УМ, работающий в ключевом режиме. Нагрузкой УМ является электромагнит Y(исполнительное устройство) клапанаВ(регулирующий орган) экономайзера. На схему ИЛИ подается сигнал с датчика положения дроссельной заслонки SQ. Появление на прямом выходе триггера DD1.2 сигнала лог. «1» приводит к включению клапана, а появление сигнала лог. «0» — к отключению.

Работа формирователя образцовых интервалов времени поясняется на рис. 11.11, где изображена его функция преобразования. При длительности периода следования импульсов на входе экономайзера меньшей, чем образцовый интервал, длительность интервала на выходе равняется длительности входного импульса. При превышении импульса на входе образцового интервала, формируется образцовый интервал соответствующий включеннойRС-цепочке.

Для построения таких систем целесообразно использовать микросхемы, выполненные по КМОП технологии (серии К164, К176, К561, К564). Они имеют малое потребление энергии и более высокую помехоустойчивость, так как питаются повышенным напряжением. Для питания микросхем используется стабилизатор второй ступени стабилизации СТ2С. Через цепочку C1, R1 триггер DD1.2 устанавливается в единичное состояние при включении питания.

147

Недостатком таких систем является малая точность работы экономайзера, так как образцовые интервалы времени формируются RС-цепочками без дополнительной стабилизации.

Использование генераторов образцовой частоты с кварцевой стабилизацией и частотных компараторов может на порядок повысить точность работы преобразователей. Но при этом требуется синхронизация сигнала, поступающего на вход формирователя импульсов и генератора опорной частоты. Это усложняет схему экономайзера.

Более прогрессивным решением можно считать использование уставок, представляемых двоичным кодом, а в качестве устройств обработки – использование двоичных счетчиков. Такая система является универсальной, так как для смены уставок необходимо поменять только их коды.

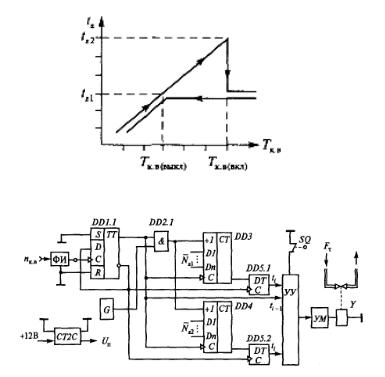

На рис. 11.12 представлена схема САУ ЭПХХ с уставками, задаваемыми двоичным кодом. Такая система управления строится на дискретнокодовых логических элементах с использованием частотных сигналов.

Рис. 11.11. Функция преобразования формирователяобразцовых интервалов времени

Рис. 11.12. САУ ЭПХХ с использованием уставок в виде кодов

148

САУ ЭПХХ содержит входной формирователь импульсов ФИ, устройство измерения на триггере DD1.1;преобразователь временного интервала в унитарный код, включающий в себя генератор Gи схему И DD2.1; устройства сравнения, включающие в себя двоичные счетчики DD3, DD4 и триггеры DD5.1 DD5.2; устройстве управления УУ; усилитель мощности УМ; устройство воздействия, включающее клапанВи электромагнитный привод (обмотку электромагнита) Y.

Работа САУ происходит следующим образом. После формирования импульса на триггере DD1.1, равного периоду следования импульсов с датчика положения коленчатого вала (Дч.в), формируется унитарный код пе-

риода (N1m )Тч.в . Для этого сигналом с триггера DD1.1 схема И DD2.1 от-

крывается на время Тк.в. Этот код поступает на входы +1 счетчиков DD3, DD4, куда предварительно по положительному фронту импульса с прямого

выхода триггера DD1.1 заносятся обратные коды уставок N z1 и N z2 , со-

ответствующие nвкл и nвыкл. По положительному фронту импульса с обратного выхода триггера DD1.1 производится опрос триггеров DD5.1 и DD5.2. На эти триггеры записывается информация, получаемая в результате сравнения текущего периода следования импульсов с датчика Дч.в с уставками, которая выводится на выход переноса счетчиков. По состоянию триггеров DD5.1 и DD5.2 устройство управления формирует команды управления электромагнитом клапана.

Рассмотрим работу устройства управления УУ (контроллера) при закрытии дроссельной заслонки (см. рис. 11.4, б). Выделим в УУ логическую схему (дискретный автомат) и элемент логической схемы, на котором контроллер формирует сигнал Y(ti), управляющий работой электромагнитного клапана ЭПХХ. Обозначим сигналы на входе УУ (дискретного автомата), поступающие с триггеров, через x1(ti) и x2(ti),a на выходе – черезy(ti). Работу дискретного автомата можно описать по его состояниям.

1. Если частота вращения коленчатого вала выше nвыкл, то счетчики DD3, DD4 не переполняются и на их выходах остается сигнал, со-

ответствующий лог. «0». По сигналу на входе С в триггеры DD5.1иDD5.2 записывается лог. «0». Это соответствует x1(ti) = 0, x2(ti) = 0 и

y(ti) = 0.

2. Переполнение счетчика DD3.1 происходит при поступлении на его вход числа импульсов, равного Nzl, соответствующего частоте пвыкл, так как условие переполнения n-разрядного счетчика можно записать

как 2n = Nzl + N z1 .При уменьшении частоты nк.в(увеличении периода) счетчик DD3 начнет переполняться постоянно и на его выходе появится

149

сигнал лог. «1». По сигналу на входе Стригтера DD5.1 в него запишется лог. «1», что соответствует x1(ti ) = 1. При этом x2(ti)= 0 и y(ti) = 0.

3.При достижении частоты nвкл начинает переполняться счетчик DD4. В триггер DD5.2 записывается лог. «1». При этом x1(ti) = 1, x2(ti)= 1

ина выходе УУ (дискретного автомата) появляется сигнал y(ti) = 1. Клапан ЭПХХ открывается, частота вращения вала начинает возрастать.

4.При частоте nвкл<nк.в<пвыкяx1(ti)= 1, x2(ti)= 0, y(ti) = 1, z= l.

5.При частоте nк.в≥ nвыклx1(ti) = 0, x2(ti)= 0, y(ti) = 0, что соответствует первому состоянию.

Из состояний 2 и 4 видно, что дискретный автомат УУ является многотактовой логической схемой с памятью, в которую должно заноситься состояние УУ в предыдущем такте – y(ti-1).

Представим состояния логического автомата устройства управления в виде таблицы истинности (табл. 11.1), в предположении, что

ЭПХХ включается на частоте выше nвыкл.

Запишем логическую функцию для выходной величины y(ti) в

аналитическом виде: y(ti) = x1x2 z + x1 x 2 zпреобразуем полученное выражение на основе законов алгебры логики:

y(ti ) = x1 ( x2 z + x2 z) = x1 ( x2 z + x2 z) = x1 ( x2 z + x2 z). (11.1)

Таблица 11.1

Таблица истинности состояния логического автомата

150

Рис. 11.13. Схема устройства управления (контроллера)на логических элементах

Выражение (11.1) позволяет синтезировать дискретный автомат на однотипных элементах И-НЕ.

Пример схемы контроллера, синтезированного на основе выражения (11.1), приведен на рис. 11.13. Запоминание предыдущего состояния УУ осуществляется триггером DD3. При применении схемы DD2.2 с инверсией необходимо инвертировать выходной сигнал у на схеме DD2.3.

Формирование команды Y(ti)=P1+P2 управления клапаномВосуществляется на логической схеме ИЛИ DD4.

Кодовые системы управления. На современном этапе развития техники контроллер целесообразно выполнять как микропрограммное устройство управления с использованием кодовой модуляции, т.е. на основе микропроцессоров. Структурная схема САУ ПХХ с использованием микропроцессорного контроллера приведена на рис. 11.14.

Особенностью системы является то, что сигналы с датчиков для ввода в микропроцессор МП должны быть преобразованы в двоичные коды. Для преобразования сигнала пк.виспользуется преобразователь частота – код ПЧК. Генератор G0здесь выполняет роль источника эталонного сигнала. На выходе МП для согласования параметров сигнала с входом электромагнита Уставится усилитель мощности УМ. Уставки Nz1, Nz2вводятся в МП в виде кодов.

Рис. 11.14. Структурная схема САУ ПХХ с микропроцессорным контроллером

151

Рис. 11.15. Принципиальная схема САУ ПХХ с микропроцессорным контроллером

Принципиальная схема САУ ПХХ приведена на рис. 11.15. Современный уровень интеграции, например, микропроцессор PIC12C508, позволяет включать в микросхему все информационные преобразователи (ПЧК) и генератор опорной частоты (ГОЧ). Для стабилизации частоты ГОЧ используется кварцевый резонаторВ, длясогласования МП с электромагнитом Y – усилитель мощности на транзисторах VT1, VT2. Если МП имеет питание 5 В, то используется стабилизатор напряжения КР2Н5А.

Алгоритм работы МП приведен на блок-схеме (рис. 11.16). Коды уставок записываются в МП при записи программы со специального устройства (программатора).

Рис. 11.16. Блок-схема алгоритма работы МП в САУ ПХХ:

1 – дроссельная заслонка закрыта (Сд.з = 0); 2 – измерить nк.в; 3 – сравнить nк.в<nвкл; 4– сравнить nк.в<nвыкл; 5– открыть электромагнитный клапан (у = 1);6 – закрыть элек-

тромагнитный клапан (у = 0).

11.4. МИКРОПРОГРАММНЫЕ СИСТЕМЫ УПРАВЛЕНИЯ

Рассмотренная система автоматического управления принудительным холостым ходом двигателя позволяет выделить некоторые общие вопросы, которые должен решать разработчик микропрограммных систем управления. Разработчику необходимо:

определить (выявить) объект управления; сформулировать цель управления;

определить управляемые (регулируемые) параметры, управляющие, возмущающие и задающие воздействия, а также параметры объекта, необходимые для формирования алгоритма управления;

152

определить закон (алгоритм) функционирования объекта управ-

ления;

определить закон (алгоритм) управления, синтезируемый устройством управления;

выбрать датчики, позволяющие определить требуемые параметры;

выбрать микропроцессор, производительность и стоимость которого соответствует решаемой задаче;

выбрать или спроектировать устройства согласования сигналов с датчиков со входными сигналами микропроцессора;

выбрать регулирующие органы и исполнительные механизмы; выбрать или спроектировать устройства согласования выходных

сигналов с микропроцессора с сигналами исполнительных устройств; окончательно уточнить алгоритм управления. Составить блок-

схему алгоритма управления.

По представленному алгоритму программист должен разработать программу на языке команд микропроцессора, которая будет загружена

впамять МП.

Вобщем случае систему управления с микропрограммным управлением можно представить в виде типовой структурной схемы

(рис. 11.17).

Датчики Д1... Дn параметров Р1...Рп объекта управления ОУ через устройства сопряжения с объектом УС01 подключаются к порту микроконтроллера МК, выполненного на базе микропроцессора. УС01 могут включать в себя информационные преобразователи ИнП, выполняющие функции согласующих устройств, и преобразователи аналоговых видов модуляции в кодовые АКП. Микроконтроллер выполняет функции устройства управления УУ, устройства обработки информации УОИ и задающего устройства ЗдУ. Команды с МК через устройства согласования с объектом УС02 поступают на исполнительные устройства ИУ (исполнительные механизмы ИМ). УС02 могут включать в себя преобразователи вида модуляции (кодовой в аналоговую или в широтноимпульсную), энергетические преобразователи ЭП для согласования сигналов с МК с входными сигналами ИУ по мощности.Команды с ИМ поступают на регулирующие органы (рабочие органы) РО, через которые осуществляются массообменные процессы объекта управления с источником вещества (источником энергии ИЭ), приводящие ОУ в требуемое состояние.

Врассмотренных системах управления ЭПХХ исполнительный механизм (электромагнит) может устанавливать регулирующий орган

153

(клапан) только в два положения. Такие системы относятся к двухпозиционным САР.

Рис. 11.17. Типовая структурная схема микропрограммной (микропроцессорной) системы управления

В настоящее время для подачи топлива на холостом ходу ДВС используется САР с шаговым двигателем в качестве исполнительного механизма. Такая система является многопозиционной. Исполнительный механизм в ней может обеспечить перестановку клапана на 250 позиций. В этой САР используется кодовая модуляция во всех элементах системы. Параметры такой системы могут быть предельными для современного развития техники.

11.5. МНОГОУРОВНЕВЫЕ СИСТЕМЫ УПРАВЛЕНИЯ АГРЕГАТАМИ ДВС

Двигателестроение – одна из динамично развивающихся отраслей техники. Прогресс в системах управления ДВС идет в основном за счет совершенствования управляющей подсистемы. Если основные механические агрегаты, узлы и детали классического ДВС не претерпели значительных изменений по функциональному применению и конструкции в течение длительного времени, то в управляющей подсистеме механические элементы полностью заменены электронными с использованием микропрограммного принципа управления.

Системы управления ДВС прошли несколько этапов развития. К наиболее ранним поколениям относятся системы с использованием механических, гидравлических, пневматических и тепловых локальных регуляторов с аналоговыми сигналами. Следующим этапом было внедрение многоконтурных систем связанного и независимого регулирования с использованием электрических средств автоматизации и позиционных регуляторов. На современном этапе преобладают централизован-

154

ные двухуровневые системы автоматического управления на базе микропроцессорной техники, дополняемые локальными регуляторами. Необходимо отметить, что постоянно используются смешанные и комбинированные системы управления.

Условия работы ДВС очень разнообразны и его параметры изменяются в широких пределах. Ограничения на диапазоны измерения и диапазоны изменения управляющих величин в регулирующих органах приводят к созданию специальных систем управления для наиболее характерных режимов работы ДВС. Однако эту проблему надо считать временной, так как по мере совершенствования систем измерения и средств автоматизации будут созданы условия перехода на универсальные системы управления, обеспечивающие управление на всех режимах ДВС. Современная производительность микропроцессоров настолько велика, что они могут одновременно наряду с управляющими функциями выполнять функции устройств обработки информации в информаци- онно-измерительной системе, обеспечивающей контроль состояния ДВС при его пуске и работе, а также функции системы диагностики. Диагностическая система ускоряет поиск причины и места неисправности, а совместно с информационной системой она снижает трудоемкость технического обслуживания ДВС и повышает безопасность на автомобильном транспорте.

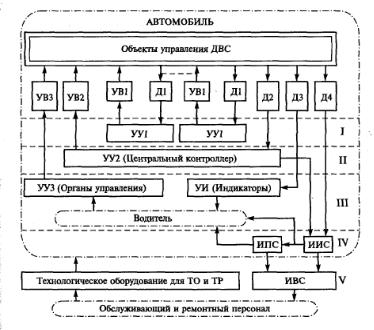

Все современные системы управления ДВС строятся по общим принципам и имеют многоуровневую структуру (рис. 11.18). На агрегатах ДВС размещаются датчики и регулирующие органы. Конструктивно они могут быть совмещены с агрегатами двигателя.

На первом уровне управления (I) используются локальные системы управления, состоящие из устройств Д1, УУ1, УВ1. Эти системы относятся к исключительно автоматическим и включают в себя системы автоматического регулирования (САР), системы автоматической защиты (САЗ), системы автоматической блокировки (САБ). К таким системам относятся САР температуры, САЗ двигателя от перегрева и САБ двигателя по максимальной частоте вращения коленчатого вала. На первом уровне используются локальные регуляторы таких параметров, как частота вращения коленчатого вала на холостом ходу, состав и концентрация веществ в отработавших газах, температура охлаждающей жидкости. В качестве локальной системы может выступать система определения режима работы ДВС.

На втором уровне (II) используется централизованная система автоматического управления (САУ) с микропроцессорным контроллером УУ2. На контроллер поступают сигналы от датчиков Д2, обрабатывая которые, он формирует команды, поступающие на устройства воздейст-

155

вия УВ2. В настоящее время системы управления топливоподачей и зажиганием объединяются в одну централизованную систему управления. На микропроцессорный контроллер возлагаются функции управления топливоподачей, зажиганием и пуском ДВС.

На третьем уровне (III) используется автоматизированная система управления, состоящая из информационных систем различного назначения, основу которых составляют устройства контроля и измерения УИ с соответствующими индикаторами, и командных систем, включающих в себя различные средства автоматизации (ДЗ, УВЗ) с устройствами управления УУЗ и соответствующими органами управления. Такие системы управления «замыкаются» через водителя. Наблюдая за показаниями систем измерения и контроля по индикаторам, водитель после обработки полученной информации управляет агрегатами ДВС, воздействуя на них через соответствующие органы управления.

Рис. 11.18. Многоуровневая структура управления ДВС

156

Кчетвертому уровню (IV) можно отнести систему управления состоянием ДВС (работой в процессе эксплуатации). Информационной частью такой системы является диагностическая система. Она включает в себя информационно-измерительную систему ИИС, собирающую информацию о состоянии узлов, агрегатов и систем с помощью датчиков Д4; информационно-поисковую систему ИПС, накапливающую в своей базе данных информацию о состоянии объектов в процессе их работы и выполняющую предварительную обработку полученной информации; информационно-вычислительную систему ИВС, которая путем обработки информации определяет техническое состояние объекта и место неисправности, если обнаруживается отклонение от нормального функционирования.

Кпятому уровню (V) можно отнести систему управления состоянием ДВС при техническом обслуживании. Здесь в качестве устройств воздействия выступает технологическое оборудование, используемое при проведении технического обслуживания (ТО) и текущего ремонта (ТР), управляющей подсистемой является обслуживающий и ремонтный персонал.

В ИИС и ИПС можно выделить систему контроля технического состояния ДВС. Оперативная информация от системы контроля, поступает на сигнальные индикаторы и представляется водителю в доступной для него форме. На основании этой информации водитель принимает решение о дальнейшей эксплуатации двигателя. Одна часть таких систем размещается на автомобиле, а другая – на постах обслуживания СТО и АТП. Размещенная на автомобиле система контроля (бортовая система контроля) входит в систему управления техническим состоянием ДВС.

Диагностическая система входит в состав системы управления обслуживанием и ремонтом ДВС. Полученные с ИВС данные используются обслуживающим и ремонтным персоналом для выполнения работ по техническому обслуживанию и ремонту.

11.6. УПРАВЛЕНИЕ РАСПРЕДЕЛЕННОЙ СИСТЕМОЙ ВПРЫСКА ТОПЛИВА

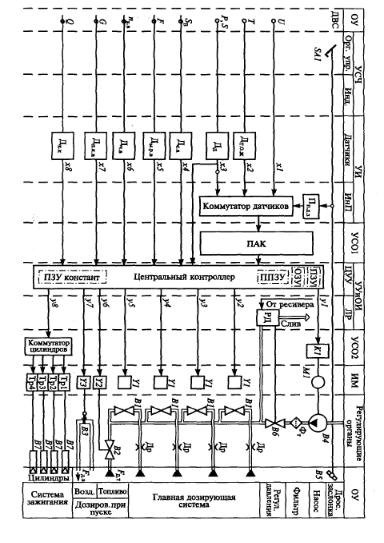

Структурная схема управления двигателем внутреннего сгорания с искровым зажиганием и распределенной системой впрыска топлива приведена на рис. 11.19. Двигатель как объект управления имеет сложную структуру. Поэтому система управления ДВС строится как иерархическая многоуровневая система управления, структура которой соответствует сложным системам автоматизированного управления технологическими процессами (АСУТП).

157

На первом уровне используются локальные регуляторы отдельных агрегатов и узлов ДВС. Одна часть регуляторов является независимыми, а другая – получают команды с центрального контроллера.

Устройством управления и обработки информации УУиОИ на втором уровне является центральный контроллер на базе микропроцессора. Информация о состоянии двигателя и его агрегатов (x1...x8) поступает на центральный контроллер от следующих датчиков: датчика температуры охлаждающей жидкости Дт.о.ж; датчика детонации Дд; датчика скорости автомобиля Дс.а; датчика массового расхода воздуха Дм.р.в; датчика частоты вращения коленчатого вала Дч.в; датчика углового положения коленчатого вала Ду.п; датчика концентрации кислорода Дк.к. Выходные сигналы датчиков с различной модуляцией должны быть преобразованы в сигналы с кодовой модуляцией, используемой в микропроцессоре центрального контроллера. Сигналы с амплитудной модуляцией через коммутатор датчиков поступают напреобразователь ана- лог-код ПАК и далее на контроллер. Сигналы с частотной модуляцией воспринимаются микропроцессором контроллера как кодовые, представленные унитарным единичным кодом, сигналы с двухпозиционных датчиков – как одноразрядные двоичные коды. Поэтому такие сигналы подаются непосредственно на контроллер. Параметры, имеющие одинаковую природу со входными сигналами ПАК, поступают на него непосредственно. Датчик в этом случае представляет собой электрический контакт. Это видно на примере снятия сигнала о напряжении в бортовой сети.

В качестве задающего воздействия zв систему управления поступает сигнал о положении дроссельной заслонки В5, управляемой педалью SA1. Для преобразования сигнала с дроссельной заслонки используется преобразователь положения дроссельной заслонки Пп.д.з. Он устанавливается на дроссельном патрубке и связывается с осью дроссельной заслонки. Преобразователь представляет собой потенциометр, с ползунка которого снимается аналоговый выходной сигнал. Потенциометр подключается к источнику напряжения, в результате чего обеспечивается преобразование IGд.з(АМ)М→R(AM)E→U(АМ)Е. Когда дроссельная заслонка поворачивается, изменяется напряжение на выходе преобразователя: при закрытой дроссельной заслонке оно минимальное; при I полностью открытой заслонке – становится максимальным. В зависимости от угла открытия дроссельной заслонки блок управления корректирует подачу топлива в форсунки. На контроллер также подаются двухпозиционные команды с выключателя кондиционера SA2 (х9) и ключа зажигания SA3 (х10).

Датчик температуры охлаждающей жидкости Дт.o.ж представляет собой термистор (полупроводниковый резистор, сопротивление которо-

158

го изменяется в зависимости от температуры). Датчик ввернут в выпускной патрубок охлаждающей жидкости, закрепленный на головке цилиндров, и находится в потоке охлаждающей жидкости. При низкой температуре охлаждающей жидкости датчик имеет высокое, а при высокой температуре низкое сопротивление. На датчик подается напряжение, чем обеспечивается преобразование Т(АМ)Т→R(AM)E→U(AM)Eиполучение аналогового сигнала. Напряжение на выходе датчика будет высоким на холодном двигателе и низким, когда двигатель прогрет.

Датчик детонации Дд устанавливается в верхней части блока цилиндров и воспринимает аномальные вибрации (детонационные удары) в двигателе. Чувствительным элементом датчика является пьезокристаллическая пластинка, наклеенная на эластичную мембрану. Параметры мембраны подбираются так, что частота ее собственных колебаний совпадает с частотой колебаний при резонансе. При детонации на выходе датчика генерируются импульсы напряжения, амплитуда которых увеличивается с возрастанием интенсивности детонационных ударов. Выходными сигналами датчика детонации являются амплитуда напряжения импульса, пропорциональная силе удара Р, и частота следования импульсов S. Блок управления по сигналам датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

Датчик скорости автомобиля Дс.а устанавливается на коробке передач на приводе спидометра. Линейная скорость автомобиля обеспечивается скоростью вращения раздаточного вала коробки передач. Поэтому скорость определяется по частоте вращения вала пк.п. Принцип действия датчика частоты вращения основан на эффекте Холла. Датчик осуществляет преобразование пк.п(AM)М →Sк(AM)Eи выдает на блок управления прямоугольные импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колес Sк.

Датчик массового расхода воздуха Дм.р.в устанавливается между воздушным фильтром и шлангом, идущим к дроссельному патрубку. В датчике используются три чувствительных элемента в виде струн. Один элемент определяет температуру воздуха, а два других, соединенных параллельно, нагреваются до определенной температуры, превышающей температуру воздуха. Проходящий через датчик воздух охлаждает нагреваемые элементы. Расход воздуха Fфункционально связан с электрической мощностью, необходимой для поддержания заданной температуры нагреваемых элементов. Информацию о расходе воздуха датчик выдает в виде частотного сигнала. Чем больше расход воздуха, тем выше частота сигнала. Блок управления использует информацию от

159

датчика массового расхода воздуха для определения длительности импульса открытия форсунок.

160