Глазунов Д.В. управление техническими системами автомобиля

.pdf

Дальнейшее совершенствование таких систем связано с применением преобразователей перемещения органов управления в электрические сигналы и заменой рычажных и педальных органов управления на кнопки, переключатели и специальные пульты управления. Такие системы относятся к дистанционным командным системам управления. В них команды передаются на исполнительные устройства с помощью электрических сигналов.

В настоящее время на АТС используются различные системы автоматического регулирования и управления. К ним относятся системы стабилизации скорости и траектории движения АТС, программные и следящие системы регулирования торможением (противобуксовочные и антиблокировочные системы), системы регулирования подвески (плавностью хода) и системы регулирования просвета (высоты кузова над дорогой).

Ускоренно разрабатываются системы автоматического управления движением с применением программных методов управления (микропроцессорные системы). При этом идет интеграция отдельных систем в единую многоуровневую систему управления.

ГЛАВА 14.УПРАВЛЕНИЕ СКОРОСТЬЮ НА ТЯГОВЫХ РЕЖИМАХ

14.1. ОБЩИЕ ПОЛОЖЕНИЯ

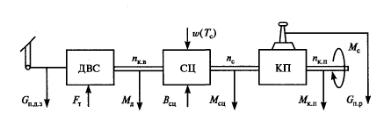

Основной задачей управления АТС на тяговом (транспортном) режиме является обеспечение заданной скорости. В процессе регулирования скорости движения АТС участвуют по меньшей мере три агрегата: двигатель, сцепление и коробка передач (рис. 14.1). Для обеспечения заданной частоты вращения колес необходимо передавать от ДВС определенный крутящий момент. Управление частотой вращения коленчатого вала ДВС осуществляется с помощью педали двигателя (педали дроссельной заслонки или рейки топливного насоса).

Рис. 14.1. Агрегаты АТС, обеспечивающие регулирование скорости на тяговых режимах:

ДВС – двигатель; СЦ – сцепление; КП – коробка передач.

221

К входным воздействиям и выходным параметрам относятся: задающее воздействие: Gп.д.з – положение дроссельной заслонки; возмущающие воздействия: Тс – температура сцепления; Мс– мо-

мент сопротивления; контролируемые и измеряемые параметры: пв.к – частота вращения

коленчатого вала; Мд – момент вращения на валу двигателя; пс– частота вращения ведомого вала сцепления; Мсц – момент вращения на выходном валу сцепления; nк.п – частота вращения вала на выходе коробки передач; Мк.п– момент вращения на выходном валу коробки передач; Gn.p – положение рычага коробки передач;

управляющие воздействия: Fт– расход топлива; Всц– сила, обеспечивающая сцепление дисков (валов); Gв– перемещение вилки коробки передач.

Наиболее сложным моментом процесса управления АТС является управление двигателем и сцеплением при трогании с места и при переключении передач.

14.2. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯ СЦЕПЛЕНИЕМ

Сцепление служит для разъединения двигателя и силовой передачи при переключении передач и постепенного увеличения крутящего момента, передаваемого от двигателя на колеса при трогании. Сцепление позволяет соединять быстровращающийся вал с неподвижными колесами.

Автоматизация управления сцеплением упрощает работу водителя при трогании и переключении передач. В настоящее время применяются автоматизированные и автоматические системы управления. В первом случае в привод прямого действия устанавливают различного рода усилители для снижения усилия на педали сцепления. Во втором случае в сцеплении или приводе применяют систему автоматического управления. При этом отпадает необходимость в педали сцепления и, следовательно, в традиционном приводе. Автоматическое сцепление должно обеспечить возможность трогания с места с различной скоростью, осуществлять переключение передач без рывков и т.д.

Первоначально появились автоматические центробежные сцепления непостоянного замкнутого типа, а также электромагнитные сцепления, имеющие простые электрические устройства управления.

В автоматических центробежных сцеплениях воздействие на трущиеся поверхности муфты осуществляется за счет центробежной силы, возникающей от вращения специально устанавливаемых грузов. Момент трения зависит от частоты вращения коленчатого вала двигателя.

222

Функция преобразования (характеристика) центробежного преобразователя подбирается такой, чтобы обеспечить плавность трогания машины с места.

Центробежные сцепления не обеспечивают соединения двигателя с трансмиссией при неработающем ДВС. Для устранения этого недостатка могут устанавливаться два сцепления: центробежное для обеспечения трогания с места автомобиля и обычное фрикционное (меньшее по размеру) для переключения передач. Последнее устанавливается на муфте свободного хода и имеет систему автоматического управления.

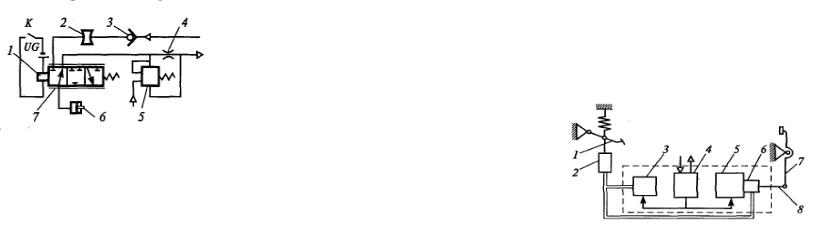

На рис. 14.2 приведена схема системы автоматического управления сцеплением. Она содержит клапан-распределитель 7, управляемый электромагнитом 1. КонтактКнаходится на рычаге переключения передач и замыкается при его перемещении. В результате шток клапана 7 смещается и вакуум-ресивер 2, соединенный с коллектором двигателя через обратный клапан 3, сообщается с камерой 6, с помощью которой выключается сцепление. При отпускании рычага переключения передач контактКразмыкается, камера сообщается с атмосферой и под действием нажимных пружин сцепление включается. Темп включения сцепления зависит от времени заполнения камеры воздухом, который поступает через жиклер 4 и дополнительный клапан 5, степень открытия которого определяется разрежением в диффузоре карбюратора.

В электромагнитных сцеплениях в качестве устройств воздействия используется электромагнит или ферромагнитная муфта.

Рис. 14.2. Схема системы автоматического управления сцеплением

Сцепление первого типа в простейшем случае состоит из сердечника электромагнита, являющегося одновременно и маховиком; якоря, соединенного с первичным валом коробки передач; обмотки, к которой подводится ток через скользящий контакт. При подаче тока в обмотку возникает магнитная сила, притягивающая якорь к сердечнику.

223

Возникающая при этом сила трения в зоне контактирования элементов обеспечивает передачу крутящего момента. После прекращения подачи тока в обмотку возвратной пружиной отводится якорь от сердечника и сцепление выключается. Данный тип сцепления имеет простую конструкцию и легко поддается автоматизации.

Основными элементами сцепления с ферромагнитной муфтой являются обмотка возбуждения, сердечник и ведомый диск. Пространство между ними заполнено ферромагнитным порошком. Его вязкость увеличивается по мере роста напряженности магнитного поля, возникающего при прохождении тока через обмотку. При определенной напряженности ферронаполнитель изменяет вязкость и превращается в почти твердое тело, что и обеспечивает передачу крутящего момента. Выключение сцепления производится отключением обмотки от источника питания.

На рис. 14.3 показана структурная схема системы управления сцеплением, используемая в автомобилях КамАЗ. Включение в гидравлический привод прямого действия предварительного усилителя позволило существенно облегчить выключение сцепления и удерживание его в таком состоянии. При нажатии на педаль 1 при выключении сцепления усилие через рычаг и шток передается главному цилиндру 2, откуда жидкость под давлением по трубопроводу поступает в рабочий цилиндр 6.Одновременно давление с главного цилиндра поступает на устройство управления, включающее корректирующее звено обратной связи 3 и управляющий клапан 4. Управляющий клапан пропускает сжатый воздух к пневмоусилителю 5 и к звену обратной связи 3. Устройство управления 4, цилиндр пневмоусилителя 5 и рабочий цилиндр 6 выполнены в одном агрегате – пневмогидравлическом усилителе. Суммарное усилие, определяемое давлением воздуха в цилиндре пневмоусилителя и давлением жидкости в рабочем цилиндре, передается на шток 8 ичерез рычаг 7 и вилку выключения сцепления обеспечивает перемещение муфты, необходимое для выключения сцепления.

Рис. 14.3. Структурная схема системы управления сцеплением

224

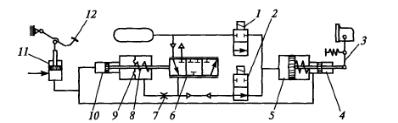

Принципиальная комбинированная схема автоматизированной системы управления сцеплением с гидроприводом и предварительным пневмоусилителем показана на рис. 14.4. Система включает в себя: педаль 12 (орган управления); главный цилиндр 11 (преобразователь перемещения педали в давление рабочей жидкости); гидроцилиндр 10 с клапаном управления 6 (устройство управления); пневмокамеру с мембраной 9, пружиной 8 и калиброванным дросселем 6 (суммирующее устройство и корректирующее звено обратной связи); рабочий цилиндр 4 с поршневым пневмоусилителем одностороннего действия 5 (исполнительный механизм); рычаг вилки выключателя сцепления 3 (рабочий орган). Для работы в автоматическом режиме в устройство управления сцеплением введены два электромагнитных клапана 1, 2.

Рис. 14.4. Принципиальная комбинированная схема автоматизированной системы управления сцеплением

Работает система управления следующим образом. При нажатии на педаль 12 происходит перемещение поршня главного гидроцилиндра 11. Жидкость под давлением из гидроцилиндра 11 подается в цилиндр 10 клапана управления бив рабочей цилиндр 4, шток которого воздействует на рычаг 3 вилки выключателя сцепления. Повышение давления в цилиндре 10 вызывает срабатывание клапана управления 6, и сжатый воздух подается в цилиндр 5 пневмоусилителя, который воздействует на поршень рабочего цилиндра 4 и облегчает выключение сцепления. Диафрагма 9 нагружена слева силой со стороны поршня звена обратной связи, а справа – силами со стороны пружины 8 и давления сжатого воздуха, подводимого от пневмоцилиндра 5 через калиброванное отверстие дросселя 7. С увеличением давления жидкости в главном цилиндре увеличивается давление воздуха в цилиндре 5 и, следовательно, снижается усилие на педали сцепления. Корректирующее звено обратной связи предназначено для формирования требуемого следящего закона управления. Калиброванное отверстие дросселя позволяет отслеживать не

225

только положение педали, но и скорость ее перемещения, что позволяет улучшить динамические характеристики привода.

В автоматическом режиме управление осуществляется с помощью электромагнитных клапанов, выполняющих функции переключателя вида управления «ручное – автоматическое». При поступлении команды с центрального блока управления клапан 1 открывается и подает сжатый воздух в пневмоцилиндр 5, который воздействует на вилку выключения сцепления через рабочий цилиндр. Клапан 2закрывается и отключает клапан управления 6 отпневмоцилиндра. В этом случае закон управления определяется программой работы центрального процессора. При снятии команды управления клапаны переходят в первоначальное состояние.

По мере совершенствования электронных элементов автоматизировались стандартные сцепления постоянного замкнутого типа, широко применяемые в силовых агрегатах автомобилей с бензиновыми и дизельными двигателями.

В современных системах автоматического управления реализуются два способа регулирования момента сцепления: в зависимости от угловой скорости вала двигателя и от угла поворота педали управления двигателем. В первом случае момент сцепления является некоторой функцией угловой скорости вала двигателя, во втором случае изменение момента сцепления является функцией угла поворота педали управления двигателем.

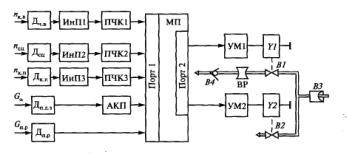

Примером дальнейшего совершенствования систем автоматического управления сцеплением является микропроцессорная система управления сцеплением легкового автомобиля, управляющая подсистема которой приведена на рис. 14.5.

Управляющая подсистема содержит индукционные датчики частоты вращения коленчатого вала Дч.в, частоты вращения ведомого вала сцепления Дсц, частоты вращения ведомого вала коробки передач Дк.п, потенциометрический датчик положения дроссельной заслонки Дп.д.з, двухпозиционный датчик положения рычага переключения передач Дп.р.

Сигналы с частотных датчиков через соответствующие согласующие устройства (информационные преобразователи ИнП1...ИнПЗ и преобразователи частота – код ПЧК1...ПЧКЗ) поступают через устройство ввода (порт 1) в микропроцессор МП. Сигнал с датчика Дп.д.з в аналогокодовом преобразователе АКП преобразуется в код и подается в МП. Сигнал с двухпозиционного датчика Дп.р является одноразрядным двоичным кодом и поступает непосредственно в МП. Микропроцессор выполняет функции микроконтроллера (устройства управления и обработ-

226

ки информации). Сформированные в микроконтроллере команды в виде кодовых сигналов поступают на усилители мощности УМ1, УМ2 и далее на электромагниты Y1, Y2 клапанов B1, B2. Исполнительным механизмом системы является вакуумная камера ВЗ с мембраной, шток которой через рычаг воздействует на механизм переключения сцепления, выполняющий функции рабочего органа. Дополнительная Энергия для исполнительного вакуумного мембранного механизма поступает из выпускного коллектора двигателя, соединенного через обратный клапан В4с вакуумным ресивером ВР. Устройства, стоящие на выходе МП, выполняют функции энергетического преобразователя и преобразуют кодовые электрические сигналы в аналоговый пневматический сигнал, который вакуумной камерой преобразуется в усилие, передаваемое на сцепление.

Рис. 14.5. Структурная схема микропроцессорной системы управления сцеплением автомобиля

Энергетический преобразователь работает следующим образом. При срабатывании электромагнита Y1 открывается клапан В1и вакуумный ресивер ВР соединяется с внутренней полостью вакуумной камеры ВЗ. При закрытии клапана В1связь вакуумной камеры ВЗ с ВР прерывается. При срабатывании электромагнита Y2 открывается клапан В2, что приводит к соединению вакуумной камеры ВЗ с атмосферой. При закрытом клапане В2эта связь прерывается.

Таким образом, при открытии клапана В1увеличивается разрежение в полости вакуумной камеры ВЗ, а при открытии клапана В2 давление повышается. Когда оба клапана закрыты, давление в полости камеры остается неизменным.

Давление в камере определяется временем включения клапанов. В зависимости от разрежения (давления) в полости камеры изменяется

227

положение ее штока и соответственно нажимное усилие и момент, передаваемый сцеплением.

Основной задачей системы управления является регулирование по заданному закону момента сцепления Мсив зависимости от угла открытия дроссельной заслонки, частоты вращения коленчатого вала, его ускорения (замедления) и включения в коробке передач, той или иной передачи.

Обработка информации, получаемой от всех датчиков, выполняется микропроцессором. В ППЗУ микропроцессора записывается программа, обеспечивающая выполнение алгоритма управления. ОЗУ микропроцессора используется для промежуточных вычислений текущих значений измеренных величин и других данных, требуемых для функционирования микропроцессорной системы.

Работает система в реальном масштабе времени. Для выдачи в определенное время команд управления и организации распределения команд во времени используется таймер микропроцессора. Сформированные команды в виде широтно-импульсных сигналов через устройства вывода поступают на усилители мощности и управляют работой клапанов В1и В2.

Команду на принудительное выключение сцепления в процессе переключения передач МП вырабатывает при поступлении сигнала от датчика положения рычага переключения передач, контакты которого замыкаются, когда водитель прикладывает усилие к рычагу.

Алгоритм функционирования системы заключается в следующем. Перед троганием автомобиля с места водитель воздействует на рычаг переключения передач. При этом срабатывают контакты датчика положения рычага. По этому сигналу включается электромагнит клапана В1. Клапан открывается, полость вакуумной камеры В4соединяется с вакуумным ресивером ВР. Сцепление выключается.

После включения передачи водитель снимает руку с рычага переключения передач и плавно нажимает на педаль управления двигателем. Сигнал с датчика положения дроссельной заслонки Дп.д.зувеличивается. Пропорционально углу поворота дроссельной заслонки МП формирует сигнал заданной частоты вращения вала двигателя nз. Заданная частота вращения сравнивается с вычисленным значением фактической частоты вращения вала двигателя пк.в, в результате чего определяется сигнал ошибки управления ε= пз – пк.в. С использованием сигнала ошибки управления и вычисляемого сигнала скорости изменения ошибки управления, а также положения дроссельной заслонки формируется управ-

228

ляющий сигнал, который преобразуется в последовательность импульсов тока, подаваемых на электромагниты Y1 и Y2. При ε > 0 общая продолжительность открытого состояния клапана В2оказывается меньше общей продолжительности открытого состояния клапана В1, в силу чего момент Мсц, передаваемый сцеплением, уменьшается, нагрузка на двигатель снижается и частота вращения вала двигателя увеличивается, и, наоборот, при ε < 0 общая продолжительность открытия атмосферного клапана оказывается больше общей продолжительности открытия вакуумного клапана, вследствие чего момент Мсцувеличивается, нагрузка на двигатель растет, частота вращения коленчатого вала двигателя уменьшается. Для улучшения качества процесса регулирования и уменьшения общего времени включения сцепления в начале хода дроссельной заслонки, несмотря на то что ε>0, принудительно на 0,15 с включается электромагнит В2, управляющий атмосферным клапаном, за счет чего сцепление частично включается. В результате этого исключается резкое увеличение частоты вращения коленчатого вала.

Таким образом, за счет автоматического регулирования момента, передаваемого сцеплением, частота вращения коленчатого вала двигателя поддерживается на заданном уровне. Одновременно в микропроцессоре определяется разность частот вращения ведущих и ведомых частей сцепления εсц = пкв– псц. Рассматриваемая система управления является системой автоматического регулирования по отклонению истинной частоты вращения от заданной. Причем последняя является функцией угла открытия дроссельной заслонки.

По мере уменьшения εсц увеличивается общее время включения атмосферного клапана. При εсц = 0 подается сигнал на блокировку сцепления, т.е. включается только атмосферный клапан, что вызывает перемещение штока в крайнее правое положение, соответствующее полному включению сцепления. Это уменьшает износ узлов привода сцепления.

Темп включения сцепления при переключении на высшие и низшие передачи различный. При переключении на высшие передачи разность εсц>0 и имеет небольшую величину, поэтому сцепление включается быстро. При переключении на низшие передачи εсц< 0 и достигает большой величины, особенно если переключение осуществляется через передачу. В этом случае темп включения сцепления замедляется.

Увеличение частоты вращения вала двигателя при воздействии водителя на педаль управления двигателем приводит к уменьшению разности частот вращения ведущей и ведомой частей сцепления. При εсц = 0 включается атмосферный клапан, что приводит к полной блокировке сцепления. Наличие в системе датчика частоты ведомого ва-

229

ла коробки передач позволяет в МП по соотношению частот вращения ведомых частей сцепления и выходного вала коробки передач определить, какую передачу включил водитель, и в зависимости от этого корректировать темп включения сцепления.

Для плавного изменения момента Мсц при его регулировании, осуществляемом открытием и закрытием клапанов В1и В2, должны быть исключены значительные колебания разрежения в полости вакуумной камеры ВЗ. В рассматриваемой системе управления это достигается за счет непрерывно повторяющегося открытия и закрытия данных клапанов на короткие периоды. При этом увеличение момента Мсцреализуется за счет того, что общая продолжительность открытого состояния клапана В1оказывается больше общей продолжительности открытого состояния клапана В2. Если же необходимо уменьшить момент Мсц, то это обеспечивается вследствие увеличения общей продолжительности открытого состояния клапана В2(по сравнению с клапаном В1).

После того как значение Мсцустанавливается на заданном уровне, оба клапана закрываются.

Если во время разгона автомобиля водитель постепенно увеличивает открытие дроссельной заслонки, то это приводит к повышению nз, вследствие чего и частота вращения пк.втакже возрастает.

При этом для повышения момента Мсцсистема управления по мере роста частоты вращения пк.вувеличивает общее время открытого состояния воздушного клапана В1, через который полость вакуумной камеры соединяется с атмосферой. Работа клапанов корректируется также в зависимости от значения ускорений (замедления) коленчатого вала и ведущего вала коробки передач.

По мере увеличения п3возрастает продолжительность импульсов тока, проходящего через обмотку электромагнита Y2, и уменьшается продолжительность импульсов тока, проходящего через обмотку электромагнита Y1. В результате относительная продолжительность открытого состояния воздушного клапана возрастает, а вакуумного клапана В1 – снижается, что и обеспечивает требуемое увеличение Мсц при по-

вышении nк.в.

В результате поступления в процессор информации от датчиков частоты вращения ведущего и ведомого валов коробки передач система управления определяет, какая из передач включена в каждый момент времени. Это позволяет в зависимости от порядка переключения передач реализовать различный темп включения сцепления после окончания переходного процесса. Данная особенность системы управления позволяет после перехода с высших на низшие передачи уменьшить темп

230

включения сцепления, что обеспечивает плавность движения автомобиля в процессе переключения передач.

По приведенному описанию составляется блок-схема алгоритма управления, на основе которой разрабатывается программа управления, записываемая в память микропроцессора.

Применение микропроцессорных систем управления позволяет реализовать оптимальные алгоритмы управления двигателем и сцеплением. В ранее рассмотренных системах не предусматривалось автоматическое воздействие на двигатель в процессе переключения передач. Поэтому процесс переключения передач в таких системах во многом определяется квалификацией водителя. Координация управления ДВС и сцеплением позволяет повысить качество управления.

Выравнивание частоты вращения ведущих и ведомых валов сцепления после переключения с высшей передачи на низшую с помощью регулирования ДВС снижает время буксования сцепления и уменьшает вероятность появления в момент блокировки сцепления инерционных нагрузок в трансмиссии.

Для этого определяют разность частот вращения коленчатого вала и ведомого вала сцепления. По этому сигналу формируется управляющее воздействие на привод дроссельной заслонки. В таких системах можно достичь очень небольшого времени буксования сцепления. Однако за время переходного процесса происходит отключение колес от двигателя, что приводит к снижению скорости. Для сохранения скорости на постоянном уровне при включении сцепления необходимо, чтобы оно передавало момент, равный приложенному к нему моменту сил сопротивления движению автомобиля Мс. Для этого в качестве управляемого параметра необходимо использовать момент вращения. Однако в настоящее время еще не созданы простые и дешевые датчики крутящего момента. Поэтому для реализации таких систем используют другие параметры, функционально связанные с моментом на валах агрегатов АТС.

14.3. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯПЕРЕКЛЮЧЕНИЕМ ПЕРЕДАЧ

Управление коробкой переключения передач (КПП) – одна из наиболее сложных операций управления скоростью автомобиля. Водитель в зависимости от режима работы двигателя, состояния автомобиля, дорожных условий должен выбрать ту или иную передачу. Поскольку время на переключение передачи ограничено, то для упрощения управ-

231

лением коробкой передач применяют командный (автоматизированный)

иавтоматический методы переключения.

Вкоробках передач с командным управлением для включения передачи достаточно подать соответствующую команду (установить рычаг селектора в требуемое положение или нажать соответствующую кнопку).

При автоматическом управлении выбор передачи осуществляется без вмешательства водителя, однако водитель при желании может включать некоторые или все передачи независимо от системы автоматического управления коробкой переключения передач (САУ КПП).

САУ КПП независимо от конструктивного исполнения состоит из устройства измерения; устройства управления, с помощью которого вырабатываются управляющие команды; исполнительного устройства, непосредственно управляющего работой двигателя, сцеплением и коробкой передач. Эти элементы могут быть механическими, гидравлическими, пневматическими, электрическими, электронными.

При разработке САУ КПП, в первую очередь, решаются задачи выбора оптимального закона переключения передач: определение требуемых моментов переключения с одной передачи на другую и выявление характера изменения во времени моментов трения включаемых и выключаемых фрикционов (сцеплений) в зависимости от дорожных условий и режима движения машины.

На автобусах и грузовых автомобилях устанавливаются гидромеханические передачи. Такая передача состоит из двух частей: гидромеханического трансформатора и коробки переключения передач, действующих автоматически в зависимости от изменения скоростного и нагрузочного режимов работы автомобиля. При наличии гидромеханической передачи управление скоростью движения автомобиля осуществляется лишь педалью управления дроссельной заслонкой и педалью тормоза. В настоящее время гидромеханические передачи применяются на всех типах автомобилей.

Для автоматизации как обычных, так и гидромеханических передач широко применяются микропроцессорные контроллеры. В современных трансмиссиях отказываются от сложных гидравлических и механических элементов систем управления и переходят на электронные программируемые устройства. За счет этого резко повышаются динамические качества и экономические показатели автомобиля.

Наиболее просто автоматизировать гидромеханические передачи. В системах автоматического управления легкового автомобиля КПП со-

232

стоит из гидротрансформатора, планетарного редуктора со ступенчатым переключением и фрикционных устройств с гидроприводом. Энергия для гидропривода вырабатывается насосом.

Микропроцессорные системы автоматического управления коробкой переключения передач имеют типовую структуру. Информация для формирования алгоритма управления КПП поступает от различных датчиков. В САУ КПП используют датчики других автомобильных систем управления. В основном это датчики системы управления ДВС: датчик положения (частоты вращения) коленчатого вала, датчик положения дроссельной заслонки и ее перемещения, датчик разряжения (нагрузки), датчик температуры. Используются также датчик частоты вращения выходного вала КПП или датчик скорости (из автоматической системы блокировки); датчик температуры масла КПП и датчик положения рычага КПП.

Аналоговые сигналы с датчиков при необходимости преобразуются по форме, модуляции и физической величине носителя информативного параметра. В АКП они преобразуются в сигналы с кодовой модуляцией. Согласование сигналов с датчиков с входами микропроцессорного контроллера производится в устройствах согласования с объектом (УСO1). Выходные сигналы МП в виде одноразрядных кодов или ШИМ-сигналов поступают на усилители мощности (УСO2), согласующие параметры выходных сигналов с параметрами входов исполнительных устройств. В качестве исполнительных устройств применяются электромагнитные клапаны, управляющие гидравлическими элементами КПП. Гидравлические приводы обеспечивают перемещение шестерен планетарного редуктора КПП в позиции, соответствующие одной из передач КПП. Современные КПП легковых автомобилей имеют три или четыре передачи переднего хода и одну – заднего. Этим обеспечиваются стандартные режимы движения АТС. Разработанные программы движения АТС заносятся в ПЗУ МК. Обычно разрабатывают ряд программ, которые могут быть стандартными и специальными. По информации с датчиков МП определяет динамическую ситуацию движения АТС, режим работы ДВС и предполагаемые действия водителя и по результатам обработки полученной информации выбирает соответствующую программу управления переключением передачи.

14.4. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯ БЛОКИРОВКОЙ ДИФФЕРЕНЦИАЛА

233

При использовании в качестве межколесных и межосевых связей простых конических и цилиндрических дифференциалов в определенных условиях (например, трогание автомобиля с места на дорогах с неравномерным покрытием) могут значительно снижаться тяговые качества и проходимость колесных машин за счет раздельного буксования ведущих колес. Для устранения этого недостатка применяют полное или частичное блокирование дифференциала. Принудительную блокировку дифференциала можно осуществить с помощью зубчатых, кулачковых, шлицевых, штифтовых, шариковых или фрикционных муфт. Управление принудительной блокировкой производится водителем при помощи специального привода (непосредственно или дистанционно). Преимуществом таких систем является относительная простота конструкции и надежность работы. Однако при их применении от водителя требуется своевременное включение и отключение механизма блокировки. При несвоевременном включении значительно снижается проходимость, а несвоевременное выключение ведет к перегрузке элементов трансмиссии и ходовой части, а также ухудшению управляемости и экономичности работы машины.

В связи с этим на колесных машинах все чаще применяют различного рода автоматические устройства блокировки дифференциалов. Дифференциалы с такими устройствами можно подразделить на две группы: в первую входят системы автоматической блокировки (самоблокирующиеся), во вторую – системы автоматизированного управления блокировкой.

Самоблокирующиеся дифференциалы позволяют автоматически перераспределять подведенный к трансмиссии вращающий момент между полуосями в зависимости от условий сцепления колес. Степень перераспределения моментов самоблокирующимся дифференциалом оценивается коэффициентом блокировки, равным отношению момента на отстающем колесе к моменту на забегающем.

Система автоматизированного управления блокирования дифференциала состоит обычно из простого дифференциала, фрикционной муфты блокировки и системы управления муфтой. Система управления может быть связана с рулевым управлением гидродогружателем ведущих колес. Перспективны системы, в которых автоматическая блокировка дифференциала заднего моста осуществляется в зависимости от относительной частоты вращения колес. Наиболее распространены системы автоматической блокировки дифференциала (АБД) фрикционной муфтой, привод которой связан с рулевым управлением.

234

Создаются замкнутые системы АБД с переменным моментом трения фрикционной муфты. Системы настраиваются на определенную скорость вращения левой и правой полуосей. При относительной скорости, большей, чем заданная, система автоматически увеличивает давление в усилителе блокировочной муфты, стремясь ограничить раздельное буксование ведущих колес. Если относительная скорость меньше заданной, система снижает давление в усилителе муфты. Существенный недостаток таких систем – постоянное пробуксовывание фрикционной муфты.

Комбинированные системы АБД объединяют несколько принципов блокирования. Наиболее рациональными являются комплексные системы, в которых управление блокировкой дифференциалов переднего и заднего мостов производится по информации, поступающей от датчика, связанного с механизмами подвески, а управление блокировкой межосевого дифференциала – от датчика, связанного с рулевым управлением.

В настоящее время такие системы, называемые противобуксовочными выполняются исключительно с использованием микропроцессорных контроллеров. Они часто интегрируются с другими системами.

ГЛАВА 15. УПРАВЛЕНИЕ СКОРОСТЬЮ НА ТОРМОЗНЫХ РЕЖИМАХ

15.1. ОБЩИЕ ПОЛОЖЕНИЯ

Одним из основных этапов движения является торможение. Поэтому в теории автомобиля этот этап управления выделяется в самостоятельный раздел – тормозное управление. Автомобиль оборудуется рабочими, запасными и стояночными тормозными системами. Они предназначаются для снижения скорости движения при нормальном и экстренном торможении, а также для поддержания скорости на спусках в заданных пределах и удержания автомобиля на стоянке. Тормозные системы должны обеспечивать эффективность торможения, устойчивость движения при торможении и управляемость при движении, надежность, стабильность тормозных свойств и плавность воздействия на объект управления.

На практике используются несколько способов торможения: торможение при помощи штатной тормозной системы, торможение двигателем и комбинированное торможение – двигателем и тормозными механизмами. Торможение двигателем осуществляется путем прекраще-

235

ния подачи топлива в цилиндры двигателя. Комбинированное торможение эффективно не во всем диапазоне изменения скорости движения. Поэтому, если снижение скорости автомобиля при комбинированном торможении становится меньше, чем при торможении только тормозными механизмами, то необходимо отключать трансмиссию от двигателя и производить торможение рабочей тормозной системой. Таким образом, в современных системах управления автомобилем решается задача комплексной автоматизации управления топливоподачей, сцеплением

итормозной системой.

15.2.КОМАНДНЫЕ СИСТЕМЫ УПРАВЛЕНИЯ ТОРМОЖЕНИЕМ

Вкомандных системах управления могут использоваться механические, гидравлические, пневматические, электрические усилители и исполнительные механизмы (приводы). Источником энергии для систем управления могут быть мускульная сила водителя, силовая механическая установка, насосы, компрессоры и электрические источники тока. По степени автоматизации они могут быть ручными и автоматизированными.

Механическую рычажную систему применяют для управления с помощью рычагов, приводимых в движение мышечной силой водителя посредством органов управления (рукояток, педалей) муфтами, тормозами машин малой мощности. Нормальное усилие на рычаги не должно превышать 30...40 Н при ходе не более 25 см, а на педали – не более 80 Н при ходе не более 20 см. Усилие, прикладываемое к рукоятке или педали, усиливается посредством рычагов трансмиссии и передается к исполнительным органам.

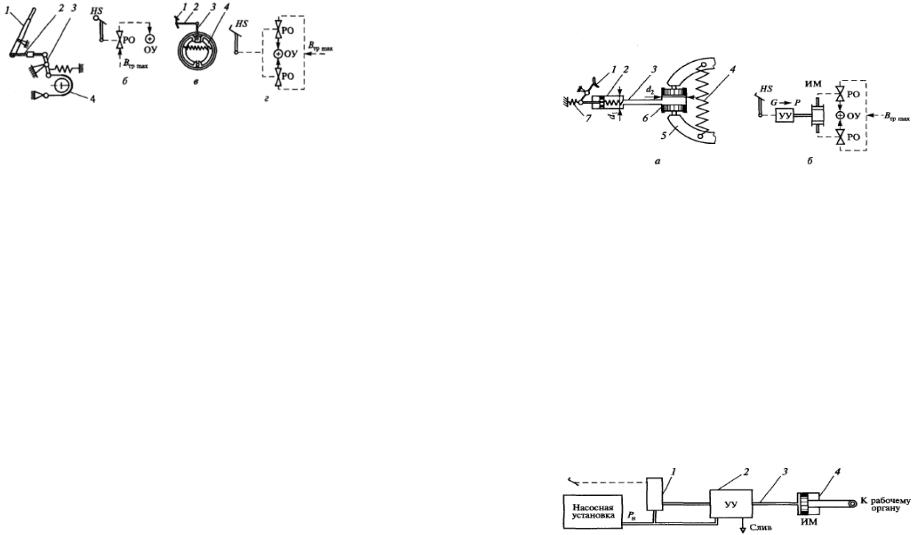

На рис. 15.1, а приведена схема управления ленточным тормозом от рукоятки. Движение от рукоятки 1 через регулирующую тягу 2 передается рычагу 3, который затягивает ленту 4, передавая на ось тормозную силу Др. На принципиальной схеме (рис. 15.1, б) показаны рукоятка HS, регулирующий орган РО (тормозной механизм) и объект управления ОУ (ось колеса).

На рис. 15.1, вприведена схема управления барабанным тормозом от педали. Движение от педали 1 через тягу 2 передается рычагу 3 с разжимным устройством — кулаком, который разводит колодки 4. На принципиальной схеме (рис. 15.1, г) показана педаль HS, регулирующие органы РО (тормозной механизм) и объект управления ОУ (ось колеса).

236

Рис. 15.1. Механическая система командного управления:

а и б – соответственно конструктивная и принципиальная схемы управленияленточным тормозом; в и г– соответственно конструктивная и принципиальная схемы управления барабанным тормозом.

Этот вид управления прост, удобен в обслуживании, но утомителен для человека из-за сравнительно больших усилий, необходимых для перемещения рукояток и педалей.

Системы управления с гидравлическим приводом бывают двух видов: непосредственного управления прямого действия (безнасосные) и с дополнительным источником энергии (насосные). В первых рабочее давление в гидросистеме создается мускульной силой водителя, воздействующего на педаль, рычаг или рулевое управление, во вторых – энергией дополнительного источника (насосом).

В гидравлической безнасосной командной системе управления (рис. 15.2, а) имеются два цилиндра: командный 2 и исполнительный 6, соединенные трубопроводом 3. Диаметры цилиндров d1и d2подбираются так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке исполнительного цилиндра 6. При нажатии на педаль 1 кинематический механизм воздействует на поршень цилиндра 2. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный. Под действием давления рабочей жидкости поршни исполнительного цилиндра 6 перемещаются и их штоки давят на колодки тормозного механизма 5. При снятии нагрузки с педали последняя возвращается в исходное положение возвратной пружиной 7, одновременно колодки 5 под действием пружины 4 перемещаются в исходное положение.

На рис. 15.2, б представлена принципиальная схема безнасосной системы управления. Она содержит орган управления – педаль HS, устройство управления УУ – командный цилиндр, преобразующий механическую величину – перемещение Gв гидравлическую величину – давление Р. Устройство управления трубопроводом связано с исполнитель-

237

ным механизмом ИМ – гидроцилиндром, который через регулирующий орган РО – тормозной механизм воздействует на ось с колесом ОУ.

Рис. 15.2. Схемы командной системы управления с гидравлическим приводом прямого действия (безнасосной):а – конструктивная; б – принципиальная.

В системе командного управления с гидравлическим приводом непрямого действия (рис. 15.3) необходимое усилие в исполнительном цилиндре создается за счет давления, создаваемого насосом. При этом не требуется большого усилия на органы управления, так как водитель перемещает лишь золотники усилителя-распределителя, выполняющего функции устройства управления и соединяющего исполнительные цилиндры с насосом или сливным баком.

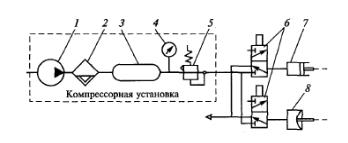

Жидкость, очищенная от примесей, под давлением Рнот насосной установки (см. рис. 15.3) подается на клапан с педалью управления 1 и гидравлическое устройство управления 2 (УУ). По гидромагистрали 3 от УУ сигнал подается на исполнительный гидропривод 4 (ИМ), который воздействует на рабочий орган. Чтобы выполнялись требуемые законы управления механизмами машин, устройства управления строятся как преобразователи с обратными связями и при необходимости в них вводятся корректирующие звенья.

Рис. 15.3. Система командного управления с гидроприводом непрямого действия

Системы управления с пневматическим приводом. Командные системы управления с пневматическим приводом отличаются от систем с гидравлическим приводом тем, что в них вместо жидкости использу-

238

ется сжатый газ. На рис. 15.4 приведена командная система управления с пневматическим приводом.

Рис. 15.4. Командная система управления с пневматическим приводом

Сжатый воздух поступает с компрессорной установки, состоящей из компрессора 1, масловлагоочистителя 2, ресивера 3, предохранительного клапана 5. Контроль давления воздуха в ресивере осуществляется манометром 4. Подготовленный воздух от ресивера 3 направляется к усилителям-распределителям 6, а затем к пневмоцилиндру 7 и рабочей камере 8, которые управляют соответственно колодочным и дисковым тормозами транспортного средства.

Преимуществами пневматических систем управления являются простота конструкции и мягкость включения механизмов. Недостатки пневмосистем связаны с трудностями очистки воздуха от примесей и в первую очередь от влаги, а также с низким давлением воздуха 0,7...0,8 МПа, что увеличивает габариты пневмоагрегатов.

Электрические системы управления применяются там, где используются исполнительные электрические механизмы и электропривод. В настоящее время электрические системы управления вытесняют пневматические и гидравлические. Они осуществляют пуск и остановку электродвигателей, их реверс, изменение частоты вращения валов и защиту агрегатов.

Комбинированные системы управления представляют собой объединение элементов, использующих различные виды энергоносителей. Применяются пневмогидравлические системы, но наиболее распространены электропневматические и электрогидравлические. Их достоинства – возможность применения дистанционного управления и сокращение длины масло- и воздухопроводов.

15.3. РАЗВИТИЕ ТОРМОЗНЫХ СИСТЕМ

239

Первые тормозные системы были механическими и устанавливались на задние колеса автомобиля. Увеличение скорости движения заставило перейти к торможению колес обеих осей. Повышение требований к безопасности дорожного движения привело к использованию командных систем управления (гидравлических, пневматических и др.), которые стали блокировать колеса при торможении. При этом появляется боковое скольжение – движение колес юзом. При блокировании автомобиль теряет устойчивость. Особенно опасно блокирование задних ведущих колес при незаблокированных управляющих колесах. Для устранения этой опасности стали разрабатываться и использоваться регуляторы тормозных сил. Появились системы регулирования тормозных сил, обеспечивающие опережение блокирования управляемых колес. На такие тормозные системы большое влияние оказывают возмущающие воздействия. На этом этапе развития тормозных систем стало понятно, что исключить влияние всех возмущающих воздействий на процесс торможения можно только при использовании принципа управления по отклонению, т.е. систем автоматического регулирования.

Это обстоятельство привело к появлению разного рода автоматизированных и автоматических систем торможения, получивших обобщенное название антиблокировочные системы (АБС). Такие системы давно применяются в авиации и на железнодорожном транспорте. В иностранных автомобилях они стали нормой, причем эксплуатация некоторых типов автомобилей без АБС запрещена в законодательном порядке.

Математической основой для синтеза и анализа таких систем является теория автоматического регулирования. В своем развитии они прошли путь от аналоговых механических устройств до адаптивных систем управления с микропроцессорными контроллерами. В связи с тем, что парк автомобилей очень разнообразен, а концепция применения АБС еще окончательно не сформировалась, можно встретить все типы АБС.

Сейчас развитие АБС идет по двум направлениям. Создаются эффективные интегрированные четырехканальные АБС для автомобилей высокого класса и упрощенные АБС, встраиваемые в серийные тормозные системы и поставляемые в качестве дополнительного оборудования. Все АБС делятся на три группы: системы, управляющие колесами одной оси; системы автоматического регулирования с приоритетом устойчивости над эффективностью; системы автоматического регулирования движения всех колес с высокой эффективностью, устойчивостью и управляемостью АТС.

15.4. СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ

240