Глазунов Д.В. управление техническими системами автомобиля

.pdf

логии IGBT. Применение этих ключей в системах зажигания с накоплением энергии в емкости может существенно уменьшить недостатки таких систем. В ряде случаев IGBT ключи позволяют повысить надежность работы систем зажигания с накоплением энергии в емкости и превзойти по своим техническим характеристикам транзисторные системы зажигания с накоплением энергии в индуктивности.

Формирование фазы импульса зажигания

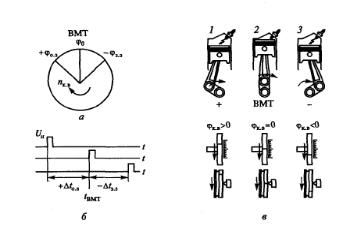

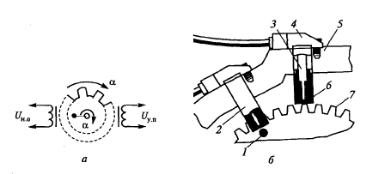

Момент зажигания топливно-воздушной смеси в камере сгорания – это момент образования искры между электродами свечи. Изменяя момент зажигания, можно устанавливать требуемый баланс фаз. Установка момента зажигания – это возможность воспламенения смеси при определенном положении поршня относительно верхней мертвой точки (ВМТ) маркерного цилиндра. Зажигание до ВМТ называется опережающим, в ВМТ – нулевым и после ВМТ – запаздывающим. Момент зажигания измеряется в угловых градусах по коленчатому валу (рис. 3.4, а)со знаком «+» (опережение) или со знаком «–» ( запаздывание). За начало отсчета угла зажигания принимается импульс с датчика. Вторым сигналом является механическая метка на узлах системы зажигания и двигателя. Это обусловливает использование стробоскопических методов измерения угла зажигания.

На автомобиле установку зажигания в механических системах зажигания необходимо начинать с проверки так называемых «трех соответствий». В момент зажигания должны находиться относительно друг друга в соответствующем положении коленчатый, распределительный валы и валик распределителя. Основным ориентиром является ВМТ в первом цилиндре.

Фаза или положение импульса UH на временной оси определяет момент зажигания (рис. 3.4, б). Для согласования положений коленчатого и распределительного валов используются различные метки (рис. 3.4, в). Момент зажигания, как и энергия искры, оказывает существенное влияние на мощностные, экономические и экологические показатели ДВС. Для каждого режима работы двигателя определяется оптимальный момент зажигания, обеспечивающий наилучшие его показатели. Раннее и позднее зажигания, которые характеризуются углом опережения φо.з и запаздывания φз.з зажигания, существенно влияют на термодинамические процессы в двигателе. При слишком раннем зажигании сгорание смеси происходит целиком в такте сжатия при возрастании давления. Поршень испытывает сильный встречный удар, тормозящий его движение.

61

Внешним признаком раннего зажигания является снижение мощности и появление детонации. При позднем зажигании после прохода поршня через ВМТ смесь сгорает в такте расширения и может догорать в выпускном трубопроводе. При этом двигатель перегревается из-за увеличения отдачи теплоты в охлаждающую жидкость и мощность его понижается.

Рис. 3.4. Определение момента зажигания:

а – по угловому положению коленчатого вала; б – по положению импульса зажигания на временной оси для определенной частоты вращения вала; в – установка момента зажигания: 1 – до ВМТ; 2 – ВМТ;3 – после ВМТ; «+» – опережение зажигания;«–» – запаздывание зажигания.

Оптимально процесс сгорания протекает при определенном угле опережения зажигания. Максимум мощности двигатель развивает, когда наибольшее давление в цилиндре создается после ВМТ при повороте коленчатого вала на угол 10... 15°. Оптимальный угол опережения зажигания определяется временем, которое отводится на сгорание смеси, и скоростью горения. В свою очередь время, отводимое на сгорание, зависит от частоты вращения коленчатого вала, а скорость горения определяется составом горючей смеси и степенью сжатия.

Фаза импульса UHсоздается формирователем фазы импульса зажигания ФФи.з, который должен обеспечить условие (2.2) во всем рабочем диапазоне частот вращения коленчатого вала. Фаза импульса UHили угол опережения зажигания, при котором двигатель развивает максимальную мощность, зависит от многих параметров. В современных сис-

62

темах зажигания при определении угла зажигания учитывают несколько параметров (P1...Pn): частоту вращения коленчатого вала, нагрузку двигателя, температуру охлаждающей жидкости, температуру наружного воздуха, состав отработавших газов, скорость изменения положения дроссельной заслонки (разгон или торможение) и наличие детонации

(рис. 3.5).

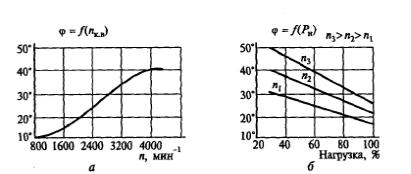

Основными из них являются частота вращения вала двигателя, нагрузка и состав топлива. Так, например, с повышением частоты вращения вала двигателя необходимо увеличивать и угол опережения зажигания для того, чтобы смесь успевала полностью сгорать. С ростом нагрузки (увеличением открытия дроссельной заслонки) возрастает наполнение цилиндров и давление в конце сжатия, в результате чего процесс сгорания смеси ускоряется. Поэтому необходимо уменьшать угол опережения зажигания.

Рис. 3.5. Зависимость оптимального угла опережения зажигания:

а – от частоты вращения коленчатого вала; б – от нагрузки при разных частотах вращения коленчатого вала.

Если используется топливо с более низким октановым числом, то возникает детонация, связанная с чрезмерно быстрым сгоранием смеси. Чтобы устранить это явление, необходимо уменьшить угол опережения зажигания.

3.2.ОБОБЩЕННАЯ ФУНКЦИОНАЛЬНАЯСХЕМА СИСТЕМЫ УПРАВЛЕНИЯЗАЖИГАНИЕМ

63

На практике ДВС строятся как многоцилиндровые агрегаты, при этом блок цилиндров включает несколько цилиндров с поршнем (ЭП ДВС). Поэтому в общем случае необходимо иметь число каналов обратной связи, равное числу цилиндров. Число каналов можно сократить, если применить способы уплотнения и разделения каналов связи, широко используемые в системах передачи данных. В системе зажигания ДВС находит применение как пространственное, так и временное разделение каналов передачи информации. Пространственное разделение каналов практически соответствует использованию отдельных каналов передачи информации. При временном разделении каналов на передающей стороне сигналы каждого канала коммутируются на общий канал связи, а на приемной стороне распределяются снова по соответствующим абонентам. Для функционирования такой системы передачи данных требуется синхронная работа входного и выходного распределителей (коммутаторов) сигналов.

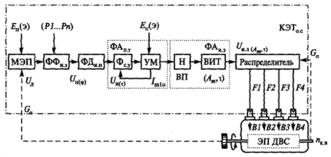

Обобщенная структурно-функциональная схема системы управления зажиганием многоцилиндрового ДВС приведена на рис. 3.6.

В ДВС на передающей стороне (блок цилиндров) импульсы силы В1...В4каждого цилиндра, создаваемые в разные моменты времени, объединяются в общем механическом канале передачи энергии и информации – коленчатом вале. Информация о моментах времени поступления импульсов силы передается угловым положением коленчатого вала. На выходе коленчатого вала (или распределительного вала) устанавливается механоэлектрический информационный преобразователь, преобразующий угловое положение вала (механическую величину) во временной интервал, определяемый положением электрических импульсов синхронизации на шкале времени. Так как МЭП преобразует неэлектрическую величину (угловое положение вала Gα) в электрическую (импульс напряжения UH), то этот преобразователь в технической литературе часто называют датчиком углового положения коленчатого вала. На практике импульсы синхронизации (импульсы датчика UД) соответствуют положению поршня маркерного цилиндра (как правило, первого) в ВМТ. Эти импульсы по общему каналу обратной связи, в который входят преобразователи, обеспечивающие амплитудные и фазовые соотношения сигналов обратной связи, поступают на выходной распределитель. Распределитель осуществляет разделение каналов и выдает команды воздействия (импульсы зажигания) на разрядники (F1...F4) соответствующих цилиндров, где осуществляется преобразование электрической энергии в тепловую энергию и далее в механическую.

64

Рис. 3.6. Обобщенная структурно-функциональная схема системы управления зажиганием многоцилиндрового ДВС

Система управления зажиганием осуществляет следующие функции:

–формирование синхронизирующих импульсов в моменты времени, соответствующие заданным положениям коленчатого вала ДВС;

–управление энергией электрических импульсов путем формирования их амплитуды и длительности;

–формирование высоковольтных электрических импульсов для создания электрического разряда в цилиндре в моменты зажигания;

–управление фазой импульсов в широком диапазоне основных параметров ДВС (частоты вращения вала, нагрузки и т.д.);

–распределение импульсов по цилиндрам двигателя.

Система управления зажиганием ДВС предназначается для передачи информации о моменте зажигания смеси в цилиндрах по общему каналу связи, формирования импульсов высокого напряжения соответствующей амплитуды, длительности и фазы, вызывающих вспышку рабочей смеси в камере сгорания, синхронизации работы входного и выходного распределителей и распределения импульсов зажигания в заданные моменты по цилиндрам.

Для бесперебойного воспламенения горючей смеси в цилиндрах при высоком давлении требуется создание на электродах свечи высокого напряжения с достаточной энергией. Энергия импульса зажигания определяется его амплитудой и длительностью. Широкий диапазон частот вращения коленчатого вала современных ДВС требует ограничения длительности процессов воспламенения (уменьшения длительности импульса зажигания). От энергии искры в момент зажигания рабочей смеси в значительной степени зависят экономичность и устойчивость работы ДВС, а также токсичность отработавших газов.

65

Требуемое фазовое положение импульса зажигания обеспечивается формирователем фазы ФФи.зимпульса зажигания. С выхода формирователя фазы получают импульс накопления UH(φ), задний фронт которого соответствует моменту искрообразования. Для получения импульса зажигания Uи.з(Аm,τ)требуемой энергии необходимо формировать длительность и амплитуду (вольт-секундную площадь) импульса накопления UH, определяющего время накопления энергии. Это осуществляется формирователем длительности ФДи.н импульса накопления Uн(τ)и формирователями амплитуды Iт1о первичного тока ФАп..т. Формирователи ФАп..т строятся как системы автоматического регулирования, причем для управления током выходного транзистора могут использоваться формирователи сигнала управления Фс.у по амплитуде (АИМ) или длительности (ШИМ). Для усиления импульса Uнпо мощности в системах зажигания используется усилитель мощности УМ, который обеспечивает требуемый ток в первичной обмотке высоковольтного импульсного трансформатора ВИТ (катушки зажигания).

Параметры импульса зажигания Uи.з(Аm,τ) определяются также коэффициентом передачи усилителя мощности УМ и выбором параметров ВП (формирователя амплитуды импульса зажигания ФАи.з). На параметры импульса зажигания оказывают влияние конструктивное выполнение элементов, особенно высоковольтных, и системы зажигания в целом.

3.3. ТРЕБОВАНИЯ К СИСТЕМАМ ЗАЖИГАНИЯ. ОСНОВНЫЕ ПАРАМЕТРЫ

Требования к ДВС по энергетическим, экономическим и экологическим показателям в различных условиях эксплуатации обусловливают требования к системам зажигания как составной части подсистемы управления ДВС.

Система зажигания должна обеспечивать:

1)формирование необходимых амплитудных соотношений в контуре обратной связи;

2)формирование необходимых фазных соотношений в контуре обратной связи во всех режимах работы ДВС;

3)надежность работы в условиях высоких температур и механических воздействий при заданном сроке работы без обслуживания.

Исходя из рассмотренных требований, систему зажигания можно характеризовать следующими параметрами:

– амплитудой высокого напряжения U2m, развиваемого высоковольтным трансформатором зажигания во вторичной цепи в пусковом и

66

рабочем режимах и приложенного к свечам, при заданном зазоре между электродами свечи: U2m= 8... 30 кВ при 8 = 0,5... 0,9 мм;

–энергией Wpи продолжительностью индуктивной составляющей искрового разряда τр: Wp= 30... 100 мДж, τр = 1,5...2,0 мс;

–фазой импульса зажигания φ3 (углом зажигания α3 и диапазоном изменения угла зажигания Δα3): α3 = 0 ...+60° с погрешностью γ = ±1,5°

при пк.в = 30...6000 мин-1; Рк= 0...630 мм рт.ст. (0...84кПа);

–функцией φо.з= f(Р1...Рп) формирования угла зажигания, где Р1... Рп – параметры, с учетом которых должно определяться значение фазы импульса зажигания (момента зажигания). Для современных сис-

тем зажигания φо.з =f (пк.в, Рk, То.ж, Еп, QT), где пк.в – частота вращения коленчатого вала, Рk– разрежение у дроссельной заслонки (нагрузка

ДВС); То.ж– температура охлаждающей жидкости; Еп– напряжение питания; QT– состав топлива.

Устойчивость работы ДВС во всех режимах определяется коэффициентом запаса по высокому напряжению k, и диапазоном изменения угла опережения зажигания Δα3 (запасом по фазе импульса зажигания). Коэффициент запаса по высокому напряжению определяется выражениемk3=U2m/Unp, где U2m – высокое напряжение, развиваемое системой зажигания; Unp– пробивное напряжение между электродами свечи, установленной на двигателе. Для современных систем принимают

k3>1,5.

Влияние нагара на свечах на искрообразование значительно снижается с увеличением скорости нарастания вторичного напряжения dU2m/dt. В современных системах dU2m/dt =200... 700 В/мкс.

Пробивным напряжением называется напряжение, при котором происходит пробой искрового промежутка свечи. Энергия импульса зажигания, его длительность и зазор в свече относятся к параметрам искрового разряда.

На пробивное напряжение свечей влияют следующие факторы:

–давление и температура в камере сгорания в момент электрического пробоя искрового промежутка (зазора) свечи;

–искровой промежуток свечи;

–форма и температура электродов свечи, а также скорость нарастания вторичного напряжения на электродах;

–состав рабочей смеси в камере сгорания;

–скорость движения рабочей смеси в зоне искрового промежутка

свечи;

–материал электродов свечи.

67

Пробивное напряжение свечи подчиняется закону:

Uпр=f(pδ/T)

где р– давление в камере сгорания в момент пробоя; δ – искровой промежуток свечи; Т – абсолютная температура среды в камере сгорания в момент пробоя.

Кроме перечисленных требований, на систему зажигания распространяются нормы, устанавливаемые государственными, отраслевыми стандартами, стандартами предприятий (ГОСТ, ОСТ, СП), техническими условиями и руководящими техническими материалами заводов-изготовителей (ТУ, РТМ).

В них наряду с техническими требованиями отражаются требования по климатическим, механическим и другим условиям работы системы зажигания. Так, система зажигания должна надежно работать при вибрационных и ударных нагрузках, возникающих на двигателе и автомобиле. Она должна работать в широком диапазоне температур от –40

до +125° С (от 233 до 313 К).

Система зажигания не должна создавать электромагнитные помехи электронным и радиотехническим системам автомобиля. Ресурс работы элементов системы зажигания должен быть не ниже ресурса двигателя. Система зажигания не требует обслуживания в течение всего установленного ресурса работы. К конструкции систем зажигания предъявляются требования по габаритам и массе. К системе зажигания как объекту товарного производства предъявляются также требования по технологичности и стоимости.

ГЛАВА 4. ПУТИ СОВЕРШЕНСТВОВАНИЯСИСТЕМ ЗАЖИГАНИЯ

4.1.ОБЩИЕ ПОЛОЖЕНИЯ

Вдальнейшем под системой зажигания будем понимать электрическую часть системы управления зажиганием.

За период создания и развития АТС системы зажигания подверглись значительным изменениям. Так, если основные агрегаты ДВС не претерпели серьезных конструктивных и функциональных изменений, то системы управления ДВС, в том числе и система зажигания, прошли путь развития от примитивных электромеханических устройств до современных микропроцессорных многоуровневых электронных систем управления.

68

Основными показателями качества изделий являются объем выполняемых задач, точность, быстродействие, а также стоимость, надежность и затраты на эксплуатацию. Последние часто не учитываются при выборе технических устройств. Самыми ненадежными и дорогими элементами в системе зажигания являются механические и высоковольтные узлы. Стремление повысить качество систем управления приводит к замене механических узлов, а систем зажигания – к сокращению высоковольтных элементов.

При конструировании систем зажигания осуществляется наполнение функциональных мест на структурно-функциональной схеме конкретными элементами.

В процессе развития систем управления агрегатами автомобиля, в том числе и систем зажигания, можно выделить не менее четырех этапов (поколений), которые определяются исключительно используемым видом модуляции и видом энергии, а отсюда и элементной базой:

1)системы зажигания на электромеханических элементах с амплитудной и амплитудно-импульсной модуляцией (К-СЗ – контактные системы зажигания);

2)системы зажигания на электромеханических элементах в комбинации с электронными элементами (КТ-СЗ – контактно-транзистор- ные системы зажигания);

3)системы зажигания на электронных и механических элементах

сиспользованием регуляторов амплитуды тока и длительности импульса накопления на аналоговых элементах (БТ-СЗ – бесконтактные системы зажигания);

4)системы зажигания на электронных дискретно-кодовых элементах с использованием частотно-импульсных сигналов и кодовой модуляции (цифровые системы), в которых можно выделить две разновидности: системы с жестким аппаратным управлением и системы с микропрограммным управлением, которые, в свою очередь, делятся на системы с программируемыми запоминающими устройствами и системы с использованием микропроцессоров.

Системы микропрограммного управления (микропроцессорные системы) строятся как объединенные (интегральные) системы управления ДВС, которые управляют как системой зажигания, так и топливновоздушной системой.

Процесс совершенствования систем зажигания идет по пути устранения механических узлов и вытеснения высоковольтных элементов на выход системы, при этом возможно объединение их с разрядниками, устанавливаемыми на головках цилиндров. В настоящее время разработаны системы зажигания, в которых ВИТ заменен пьезоэлектрическим преобразователем. Этот процесс оказывает влияние на теорию и практи-

69

ку применения электронных систем в управлении техническими системами на АТС.

Развитие систем зажигания шло по пути замены аналоговых элементов на более совершенные кодовые (цифровые). Использование конкретных элементов в системе зажигания определяет ее характеристики. Однако необходимо учитывать то, что при замещении в функциональной схеме одних элементов другими, имеющими улучшенные параметры, в систему привносятся и отрицательные свойства, присущие этим элементам.

Все характеристики системы определяются используемым в ней видом модуляции, который, в свою очередь, определяет сложность, надежность и затраты на ее изготовление и эксплуатацию.

4.2. ВИДЫ МОДУЛЯЦИИ В СИСТЕМАХ ЗАЖИГАНИЯ

Определяющим фактором в совершенствовании любой системы является переход от аналоговых видов модуляции к кодовым. В электромеханических системах используется исключительно аналоговая (амплитудная) модуляция (AM). Использование частотно-временных видов модуляции с непрерывным носителем информационного параметра (ЧМ, ФМ, ВМ), а также с дискретным (импульсным) носителем (ЧИМ, ФИМ, ВИМ, ШИМ) позволяет значительно улучшить характеристики системы управления. И только используя кодовые виды модуляции (КМ, КИМ), можно получить предельные параметры системы управления. В настоящее время в системах зажигания широко используется амплитудная кодово-импульсная модуляция (АКИМ).

В любой технической системе необходимо выделять три аспекта: схемотехнический, конструкторский и технологический.

Рис. 4.1. Конструктивная типовая компоновка системы зажигания:

70

1 |

– |

батарея; 2 |

– выключатель зажигания; 3 – высоковольтный трансформатор; |

4 |

– |

коммутатор (блок управления); 5– датчик углового положения; 6 – датчик |

|

разрежения; 7 – |

свечи зажигания. |

||

С момента создания автомобиля идет постоянный процесс совершенствования его конструкции, а также конструкции его элементов и узлов. При воплощении в конструкцию функциональные элементы, в зависимости от элементной базы, могут быть объединены в различных сочетаниях в блоки, узлы, агрегаты.

Вконструкцию управляющей подсистемы системы управления зажиганием заложен агрегатный (модульный) принцип построения. Длительное время в конструкции батарейной системы зажигания можно было выделить ряд основных узлов (рис. 4.1): батарею 1, выключатель зажигания 2, катушку зажигания 3 (высоковольтный трансформатор), коммутатор 4 (блок управления) и датчик-распределитель, в который включается датчик углового положения 5, датчик разрежения 6, распределитель и формирователь фазы угла опережения зажигания, свечи зажигания 7.

Внедрение микропроцессорных систем управления, исключение механических узлов даже из высоковольтной части привели к появлению разнообразных конструктивных решений.

Широкая номенклатура разработанных и выпускаемых элементов

ифункциональных узлов позволяют спроектировать любую систему зажигания.

Внастоящее время коммутатор и катушки зажигания могут объединяться в единую конструкцию, получившую название модуль зажигания. Разрабатываются конструкции, в которых катушки зажигания устанавливаются на свечах, что исключает применение высоковольтных проводов.

Технологическую основу производства электронных узлов и элементов составляют гибридная (тонкопленочная и толстопленочная) и полупроводниковая технологии. Последняя является определяющей на современном этапе развития.

ГЛАВА 5.ЭЛЕМЕНТЫ СИСТЕМ ЗАЖИГАНИЯ

5.1. ДАТЧИКИ СИСТЕМ ЗАЖИГАНИЯ

Датчики углового положения вала

71

Система зажигания является импульсной системой, поскольку в ней используются импульсные элементы. Одним из таких элементов является механоэлектрический преобразователь (МЭП), использующийся в контуре обратной связи системы зажигания для преобразования углового положения коленчатого вала или валов, кинематически с ним связанных, в электрические импульсы с амплитудой UД, который также выполняет функции импульса синхронизации Uc. Информация об угловом положении вала а на выходе МЭП определяется временным положением tcна оси времени импульса Ucотносительно момента времени t0прохождения поршнем первого цилиндра через ВМТ. Это соответствует сдвигу по времени t=t0 –t cили фазе импульса Uc, равной φс. Таким образом, в МЭП непрерывный механический параметр (угловое положение вала а) преобразуется в электрическую величину – напряжение с использованием времяимпульсной модуляции (ВИМ) или фазоимпульсной модуляции (ФИМ).

Связь между частотно-временными фазовыми параметрами периодических гармонических и импульсных сигналов находят из соотношений:

ω = |

dα |

илиω = 2πn / 60 = 2πf ; f |

= |

1 |

;ϕ = |

2π t |

|

T |

T |

||||

|

dt |

|

|

|||

где ω – круговая частота (угловая скорость) гармонического процесса, рад/с; п– частота вращения, мин-1; f – частота следования импульсов, сформированных из гармонического процесса, с-1 или Гц; T – период следования импульсов, с; φ – фаза импульса на оси времени, рад или угловые градусы.

Так как процесс преобразования осуществляется периодически, то импульсы Ucна выходе МЭП появляются с частотой следования, пропорциональной частоте вращения коленчатого вала. Точное положение импульса Ucна временной оси tили его фаза φ относительно начала отсчета определяется свойствами преобразователя, преобразующего угловое положение вала в напряжение импульса Uc.

Амплитуда импульса Ucинформации не несет. Поэтому целесообразно использовать двухпозиционные преобразователи (элементы) для построения системы зажигания, в которых высокому уровню на-

пряжения присваивается значениеU вс = 1, а низкому – U cн = 0 .

Так как МЭП преобразует механическую величину в электрическую, то по аналогии с датчиками системы управления ДВС он в технической литературе называется датчиком. Датчик в общем случае – это конструктивная совокупность информационных преобразователей, предназначенных для преобразования параметров объекта управления

72

или контроля в выходную физическую величину, как правило, электрическую, для последующей передачи. Датчик – самый ответственный элемент любой системы. Они являются предметом изучения измерительной техники, а точнее – ее раздела «Преобразование неэлектрических величин». Разработка датчиков для подвижных объектов – трудная научно-техническая задача.

Используемые в системах управления зажиганием датчики могут классифицироваться по различным признакам:

по входной величине: давления, температуры, расхода и т.д.; по выходной величине: генераторные (выходная величина – на-

пряжение или ток), параметрические (выходная величина – сопротивление (резистивные датчики), выходная величина – емкость (емкостные датчики), выходная величина – индуктивность (индуктивные датчики));

по наличию сигнала на выходе в статическом состоянии: стати-

ческие (возможен сигнал на выходе в статическом состоянии), динамические (нет сигнала на выходе в статическом состоянии);

по форме выходной электрической величины: аналоговые (непре-

рывные), дискретные (импульсные), квантованные (цифровые). При двух уровнях выходного сигнала (два кванта) датчики называются двухпозиционными или релейными;

по наличию электромеханического контактного преобразовате-

ля: контактные, бесконтактные;

по виду используемой в преобразователях энергии: механические,

электрические (электронные), электромагнитные и т.д.;

по используемому в преобразователях физическому явлению: на основе закона Фарадея (индукционные), на основе эффекта Холла (магнитоэлектрические) и т.д.

К основным показателям (параметрам) датчиков, определяющим их потребительские качества, можно отнести:

–функцию преобразования (зависимость выходной величины от входной);

–коэффициент передачи k;

–чувствительность;

–погрешность преобразования γ;

–быстродействие;

–род энергии и форму выходного сигнала;

–вид модуляции;

–диапазон частот, в котором осуществляется преобразование;

–наличие сигнала на выходе в статическом состоянии;

–затраты (на производство, эксплуатацию и ремонт);

–надежность;

–срок службы.

73

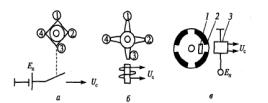

На разных стадиях развития автомобилестроения наибольшее распространение получили механоэлектрические преобразователи (датчики): контактные (резистивные) (рис. 5.1, а), генераторные, индукционные (рис. 5.1, б) и магнитоэлектрические на основе эффекта Холла

(рис. 5.1, в).

Основными деталями электромеханического датчика являются кулачок, связанный с распределительным валом, и контактный преобразователь, через толкатель связанный с кулачком (на рис. 5.1, а, бцифрами в окружности обозначены номера выступов, соответствующие номеру цилиндра). Входной величиной такого датчика является положение распределительного вала α. Кулачок выполняет функции запоминающего устройства с дискретной выборкой. Кулачок имеет выступы, в форму которых записывается функция преобразования углового перемещения распределительного вала α в линейное перемещение толкателя l= f(α). Для четырехцилиндрового ДВС в дискретные моменты времени t1...t4, соответствующие угловым положениям α1… α4, толкатель воздействует на контакты электромеханического преобразователя. Одновременно кулачок выполняет и функции импульсного элемента, так как преобразует непрерывную величину в дискретную. Выходной сигнал контактного преобразователя имеет два значения: R1=0, R2= ∞, т.е. такой преобразователь преобразует непрерывную величину в квантованно-дискретную, в данном случае в двухпозиционную величинуR12 , представленную одноразрядным двоичным кодом. При подаче напряжения на контакты и их замыкании формируется импульс напряжения Uc, амплитуда которого определяется напряжением источника питания, а длительность – кулачковым преобразователем. Кулачок является формирователем длительности импульса (времени включения контактов). В форме кулачка записывается закон формирования длительности импульса и паузы.

Рис. 5.1. Механоэлектрические преобразователи (датчики):

а – контактный; б – индукционный; в – магнитоэлектрический:1 – магнит; 2 – экран; 3 – преобразователь Холла.

74

Частота вращения вала является возмущающим воздействием для такого датчика. Длительность импульса на его выходе зависит от частоты вращения вала. Это затрудняет формирование высоковольтного импульса.

Электромагнитные датчики имеют на выходе электрический сигнал в виде напряжения различной формы. Длительность и амплитуда выходного сигнала таких датчиков также зависят от частоты вращения вала. Для использования сигнала с датчика в последующих устройствах требуется применять согласующие преобразователи. Они предназначаются для преобразования выходного сигнала в прямоугольные импульсы. Это осуществляется путем усиления до требуемого размера выходной величины нужной полярности и ограничения выбросов напряжения любой полярности. Амплитуда импульса в индукционных преобразователях изменяется в широких пределах с изменением частоты вращения колен вала. Это свойство приводит к нежелательному смещению фазы импульса зажигания и неустойчивой работе на низких частотах (рис. 5.2).

Рис. 5.2. Сигнал на выходе индукционного датчика

Выходная величина датчика системы зажигания – фаза импульса Uc– не является непрерывной величиной. Она разбивается (квантуется) на несколько значений, равных числу цилиндров двигателя, и определяется в моменты времени, соответствующие определенным положениям поршней. В этом случае функция преобразования датчика может быть представлена в видеϕi = N1i α , для четырехцилиндрового двигателя

i= 1...4, шаг квантования Δα = 360°/4, N1i – единичный (унитарный) код с числом разрядов, равным i. N1i определяется числом импульсов Uciза один оборот вала. На временной оси шаг квантования определяется выражением t = Т/4 или t= (Г/360)Δα, где Т – время одного оборота распределительного вала. Диаграммы сигналов в прямоугольных координатах показаны на рис. 5.3. В традиционных системах зажигания импульсы Uciс фазой φi, используются для синхронизации работы цилинд-

75

ров ДВС. Однако из-за больших погрешностей формирования угла опережения зажигания и погрешности синхронности (асинхронизма) в современных системах такие датчики не применяются.

Рис. 5.3. Диаграммы сигналов (hп перемещение поршня)

В современных системах зажигания используются индукционные преобразователи углового положения коленчатого вала в электрические сигналы с большим числом квантов (импульсов), обеспечивающих требуемую точность формирования угла опережения зажигания αо.з. Для привязки полученных сигналов к положению ВМТ первого цилиндра используется дополнительный преобразователь Дн.о (датчик начала отсчета). Он выдает импульс в момент прохождения поршня через ВМТ, который используется для синхронизации всех устройств системы управления. Схемы индукционных датчиков представлены на рис. 5.4.

Рис. 5.4. Схемы индукционных датчиков:

а – начала отсчета (синхронизации) Дн.о; б – углового положения вала Ду.п.

Индукционные датчики имеют различную конструкцию. Как видно из рис. 5.5, они содержат ротор с выступами (зубцами), а также статорную обмотку, в которой индуцируются импульсы напряжения. В таком датчике угловое положение вала определяется по выступу на

76

роторе. При вращении вала происходит изменение величины зазора, что приводит к изменению магнитного потока и индуцированию импульса напряжения на выходе обмотки датчика. Индукционный датчик осуществляет преобразование α(AM)М → φ(КФИМ)Е (механической величины М – углового положения вала а с непрерывной амплитудной модуляцией AM в фазу φ электрического импульсаЕс кодовой фазоимпульсной модуляцией КФИМ). Конструктивно ротор с выступами размещают на ободе маховика двигателя. Для формирования синхроимпульса (начала отсчета) применяют дополнительную ферромагнитную вставку или удлиненную впадину.

Рис. 5.5. Конструктивные схемы индукционных датчиков Ду.п и Дн.о:

а – конструктивно совмещенные; б – электрически совмещенные; 1 – магнитная вставка; 2 – датчик начала отсчета; 3 – постоянный магнит; 4 – датчик углового положения; 5 – картер маховика; 6– обмотка; 7 – зубчатый венец маховика.

Датчик начала отсчета Дн.о служит для синхронизации работы всех устройств системы зажигания с положением коленчатого вала двигателя и представляет собой индукционный датчик, вырабатывающий электрический сигнал в момент прохождения над ним дополнительного металлического штифта или удлиненной впадины, что соответствует ВМТ в конце такта сжатия первого или четвертого цилиндра.

Датчик углового положения Ду.п служит для преобразования углового положения коленчатого вала двигателя в электрические импульсы и представляет собой аналогичный с Дн.о индукционный датчик, генерирующий переменное напряжение, по форме близкое к синусоидальному, при прохождении над ним зубчатого венца маховика. Частота и амплитуда переменного напряжения на выходе Ду.п пропорциональны частоте вращения коленчатого двигателя. Сигнал с выхода датчика

77

можно представить выражением UД.У.П = Umsin(ω/t), откуда Um = knк.в; ω = 2πfд.у.п; fд.у.п = (zм/60) nк.в, где Um– амплитуда выходного напряжения Ду.п, В; ω – угловая частота выходного напряжения Ду.п, с-1; fд.у – частота выходного напряжения Ду.п, Гц; zм – число зубьев маховика (для ВАЗ-21083 zм = 128); nк.в– частота вращения коленчатого вала двигателя, мин-1; k – коэффициент пропорциональности.

Датчики параметров двигателя

Кроме датчиков углового положения коленчатого вала, которые непосредственно входят в контур обратной связи, в системах зажигания используется информация с датчиков параметров ДВС. Эти датчики служат для преобразования неэлектрических показателей ДВС в электрические величины. В системах управления бензиновым двигателем устанавливаются свыше десяти датчиков, которые могут быть объединены в следующие группы: расходомеры воздуха, датчики температуры, угла поворота дроссельной заслонки, детонации и т.д.

Расходомеры воздуха Др. Различают четыре типа расходомеров:

1)напорные заслонки, воспринимающие напор воздуха;

2)датчики перепада давлений во впускном трубопроводе;

3)датчик Кармана, преобразующий воздушный ламинарный поток в турбулентный с определенным числом вихрей, следующих с резонансной частотой;

4)термоанемометрические датчики, реагирующие на изменение сопротивления платиновой проволоки, помещенной в воздушный поток.

В датчике первого типа воздух, проходящий в двигатель через воздушный фильтр, изменяет угол поворота подвижной заслонке, на которую, кроме скоростного напора воздуха, воздействует пружина задатчика, определяющая заданное значение параметра. Ось заслонки связана

сдвижком потенциометра, который преобразует угол поворота в сопротивление. Расход воздуха преобразуется в соотношение напряжений плеч потенциометра.

В датчике второго типа преобразователем разности давлений служит кремниевая мембрана, на поверхности которой сформирован тензорезистор, включенный в мостовую цепь. Ток через мостовую цепь изменяется под действием деформаций, вызванных изменением разности давлений. Этот ток усиливается и вводится температурная компенсация.

В датчике третьего типа имеется генератор воздушных вихрей – завихритель, установленный в поток потребляемого двигателем воздуха. Число вихрей почти пропорционально расходу всасываемого воздуха.

78

Датчик считает эти вихри и преобразует их в выходные электрические сигналы (импульсы) с резонансной частотой.

Основой конструкции датчика четвертого типа является помещенная в поток поступающего в двигатель воздуха платиновая проволока, нагреваемая электрическим током и охлаждаемая воздухом. Сопротивление проволоки изменяется с изменением температуры пропорционально скорости воздушного потока. Сила тока, протекающего через проволоку, функционально связана с количеством воздуха, поступающего в двигатель.

Датчики температуры Дтохлаждающей жидкости и воздуха.

Датчики представляют собой полупроводниковый элемент, сопротивление которого изменяется почти линейно под воздействием температуры.

Датчики положения дроссельной заслонки Дп.д.з. Широко исполь-

зуются два типа Дп.д.з: двухпозиционные контактные и потенциометрические датчики.

Вдатчике первого типа применяется концевой выключатель на микропереключателе, соединенный через механический привод с дроссельной заслонкой. Он замыкается, когда педаль подачи топлива полностью отпущена и дроссельная заслонка закрыта.

Вдатчике второго типа дроссельная заслонка соединяется с движком потенциометра.

Датчики детонации Дд. Наибольшее распространение получили пьезоэлектрические вибрационные датчики. При возникновении детонации в цилиндрах двигателя увеличиваются вибрация и удары. Через корпус двигателя они передаются на чувствительный элемент датчика и воздействуют на пьезоэлемент с соответствующей силой и частотой. На выходе датчика формируется сигнал в виде переменного напряжения.

5.2.ФОРМИРОВАТЕЛИ ФАЗЫ ИМПУЛЬСОВ ЗАЖИГАНИЯ

Общие положения

Угол зажигания в современных двигателях должен изменяться в широких пределах в соответствии с режимами работы двигателя при разных условиях эксплуатации. Для формирования угла опережения зажигания используются функциональные автоматические преобразователи и устройства ручной установки – формирователи фазы импульсов зажигания (ФФи.з).

Угол опережения зажигания αо.з устанавливается в канале обратной связи. По существу эта операция заключается в изменении фазы φо.з электрического импульса. Такие устройства называются фазовраща-

79

телями. В принципе любая электрическая цепь осуществляет изменение фазы сигнала и может быть использована для изменения фазы импульса.

Угол опережения зажигания (фаза импульса зажигания) должен формироваться с учетом ряда параметров и режимов работы ДВС. Это означает, что фаза импульса зажигания φо.з является функцией многих переменных.

Эта зависимость может быть представлена несколькими выражениями:

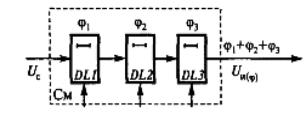

1) φо.з = φ1+ φ2+ φ3, где φ1 – фаза, определяемая начальным (установочным) углом зажигания; φ2 – фаза, определяемая частотой вращения коленчатого вала; φ3 – фаза, определяемая нагрузкой. Структурная схема формирователя фазы импульса зажигания ФФи.зпредставлена на рис. 5.6.Устройство формирователя для широко распространенных систем зажигания представляет собой набор элементов задержки DL1...DL3, которые включены последовательно, что обеспечивает суммирование фаз сумматором См;

Рис. 5.6. Структурная схема формирователя фазы импульса зажигания

2) φо.з= φнач+Δφ– Начальный угол опережения зажигания φнач определяется по характеристике двигателя и выставляется вручную при установке зажигания. Поправка Δφ=f(P1...Pri) является функцией многих переменных. Переменные Р1...Рп – параметры ДВС, от которых зависит величина угла опережения зажигания.

Реализация такой функции в технических системах может быть выполнена путем моделирования функциональных зависимостей с помощью аналоговых преобразователей; вычисления с помощью частотноимпульсных арифметических преобразователей методом единичных приращений; определения ее значений по заранее составленным таблицам и хранящимся в запоминающем устройстве методом считывания и вычисления с помощью арифметико-логического устройства микропроцессора в каждом цикле по значениям параметров ДВС.

80