- •Раздел 1: Изучение на рабочих местах технологий и организации работ по ремонту теплотехнического оборудования котельного цеха……………………………………………………… 3

- •Раздел 2: Технологии и организации работ по ремонту котельной установки……………6

- •Раздел 4: Ремонт вращающих механизмов………………………………………………………………39

- •Раздел 1.

- •1.1 Ремонт оборудования мазутного хозяйства

- •Раздел 2.

- •2.1 Правило безопасности процесса ремонта котельной установки.

- •1. Общие требования безопасности

- •4. Монтаж теплообменного оборудования

- •1. Монтаж арматуры

- •Р евизия арматуры

- •5 Ремонт вращающих механизмов

- •4.1 Ремонт центробежных насосов

- •4.2 Ремонт вентиляторов и дымососов.

- •4.3 Ремонт золоудаляющих и золоулавливающих устройств

- •4.4 Ремонт дымовых труб

- •4.5 Правило тб при ремонте вращающихся механизмов

Р евизия арматуры

Вся арматура, применяемая на химических и нефтеперерабатывающих заводах в системе технологических трубопроводов и на отдельных аппаратах, должна быть подвергнута периодической ревизии независимо от того, наблюдались ли в системе неисправности в процессе эксплуатации или она работала надежно. Многие вентили или задвижки на протяжении всего межремонтного пробега находятся в одном и том же положении (открыты или закрыты), поэтому при каждом ремонте арматуру следует «расходить», пока маховик не начнет вращаться свободно, а шпиндель с запорным органом — подниматься и опускаться.

Арматуру, подвергаемую ревизии, не снимают с трубопровода, если в этом нет необходимости. Прежде всего проверяют легкость открывания и закрывания задвижек, вентилей и кранов. Затем разбирают крышку, извлекают маховик вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой) и проверяют состояние уплотняющих поверхностей. Если при эксплуатации проверяемой арматуры не были замечены пропуски, то достаточно визуального осмотра деталей, и ее вновь собирают.

В случае необходимости вновь набивают сальниковое уплотнение или заменяют прокладку между корпусом и крышкой. Порядок набивки сальника — обычный для таких уплотнений. При его затяжке шток не должен заклиниваться, а в сальнике должен остаться достаточно толстый слой набивки для подтягивания в процессе эксплуатации. Полная затяжка сальника производится по мере вывода трубопровода на нормальный режим.

Требующую ремонта арматуру демонтируют, промывают и в собранном виде в специальных металлических ящиках-контейнерах отправляют в мастерскую При каждом ремонтном цехе или в ремонтной мастерской целесообразно иметь специальный участок, предназначенный только для ревизии и ремонта арматуры. Такие участки оборудуют необходимыми приспособлениями и инструментом, позволяющими механизировать ремонтные операции и обеспечить требуемое качество ремонта. На участке должны быть стенды для разборки и сборки, приспособления для токарной обработки и притирке уплотнительных поверхностей, стенды для испытаний и регулирования и т. д.

Количество ремонтируемой арматуры велико, трудоемкость ее ремонта довольно большая. Времени, отводимого для плановых ремонтов технологических объектов, не всегда может оказаться достаточно для демонтажа, ремонта и монтажа всей арматуры Поэтому при каждом ремонтном участке должен быть некоторый обменный фонд уже отремонтированной арматуры, выдаваемой взамен выведенной в ремонт. Это позволит равномерно загрузить ремонтный участок в соответствии с предварительно составленным планом работ.

На ремонтном участке арматуру разбирают на специальных стендах , приспособленных для быстрого ее закрепления, и путем осмотра и замеров устанавливают дефекты. Разборка производится в определенной последовательности: сначала снимают маховик (штурвал), затем разбирают крышку, извлекают шток вместе с запорным органом. Разобранные детали промывают в керосине и вытирают насухо.

Корпус арматуры осматривают визуально, устанавливают остаточную толщину стенки в наиболее изношенных участках и результаты сопоставляют с паспортными данными При осмотре труднодоступных внутренних поверхностей пользуются зеркалом или системой зеркал при одновременном освещении их лампой.

Размеры

стенок стальных корпусов восстанавливают

наплавкой (в ряде случаев износостойкими

сплавами), трещины заваривают после

соответствующей обработки шва. Однако

подобное восстановление корпусов можно

допустить только для трубопроводов,

транспортирующих невзрывоопасные,

непожароопасные и нетоксичные среды

при давлении до 1,0 МПа и температуре до

200 °С. Привалочные поверхности фланцев

корпуса при их износе зачищают, наплавляют

и обрабатывают па токарном станке.

Корпуса, соединяемые с трубопроводами

на резьбе (муфтовая арматура), проверяют

на надежность резьбы; при износе резьбы

корпус бракуют.

На некоторых трубопроводах устанавливают задвижки без фланцев и резьбы — только на сварке Корпуса таких задвижек должны быть достаточно стойкими к воздействию перекачиваемой среды и обеспечивать износоустойчивость в течение продолжительного времени. Механическая обработка таких корпусов обычно ограничивается притиркой поверхностей уплотнения без их демонтажа. В противном случае корпуса отделяют от трубопровода газопламенной резкой, что довольно сложно.

После ремонта корпуса его стыки обрабатывают под сварку, которую производят так, чтобы не вызвать коробления. Корпуса чугунных задвижек при износе не ремонтируют; их заменяют новыми.

Шпиндель (шток) арматуры также подвержен износу средой. Кроме того, его поверхность на участке сальника изнашивается в результате трения, если уплотняемая среда содержит абразивные включения Эти поверхности легко восстановить наплавкой и последующей обточкой на токарном станке. Износ же нижних участков штока, на которых находятся плашки или запирающий клин, очень опасен (в процессе эксплуатации последние могут оторваться от штока), поэтому шток в таком случае полностью заменяют новым. Как новые, так и восстановленные шпиндели на участке сальника шлифуют. Неизношенные штоки следует промывать в керосине, чтобы полностью удалить прилипшие к поверхности куски мягкой набивки. С этой же целью их шлифуют или притирают пастой ГОИ либо шлифовальным порошком, разведенным в масле. Притирку пр Ходовую гайку, составляющую со шпинделем винтовую пару, проверяют на износ винтовой нарезки и на люфт посадки в головке крышки корпуса Сильный износ резьбы и большой люфт могут стать причиной аварийного выхода из строя арматуры, поэтому такие гайки должны быть заменены.

В тех случаях, когда опора ходовой гайки (втулки маховика) снабжена подшипником качения (главным образом у задвижек больших диаметров и при механизированном приводе), разбирают крышку последнего, отворачивают фиксирующие головки, извлекают подшипник. После промывки, проверки состояния и смазки трущихся поверхностей узел собирают в порядке, обратном разборке. Проверяют также надежность крепления фиксирующей гайки маховика, сломанные гайки заменяют новыми. Производят на токарном станке.

Монтаж задвижек. К монтажу допускаются только изделия, качество которых не вызывает сомнений. Перед монтажом удаляются транспортные заглушки. Положение задвижек на трубопроводе должно строго соответствовать предусмотренному проектом, в котором необходимо учитывать особенности конструкции арматуры.

Корпус задвижки, особенно задвижки большого диаметра прохода для малых давлений, не обладает значительной жесткостью и может деформироваться под действием внешних усилий и внутреннего давления. Чтобы не произошло чрезмерной деформации корпуса при монтаже (без применения сварки), фланцевые задвижки монтируются в закрытом положении. Этим арматура предохраняется и от попадания грязи на уплотнительные кольца, и от возможности того, что клин при закрывании не дойдет до установленного положения. У задвижек на линии трубопровода устанавливаются тепловые компенсаторы, а концы трубопровода, между которыми устанавливается задвижка, должны иметь опоры, чтобы усилия от веса и изгиба трубопровода не передавались на арматуру. После окончания монтажа проверяется подвижность шпинделя путем двукратного подъема и опускания затвора на полный ход. Задвижки с электроприводом проверяются на управление с помощью электропривода и на срабатывание муфты ограничения крутящего момента. Проверяются также работа пульта управления и сигнализационных ламп.

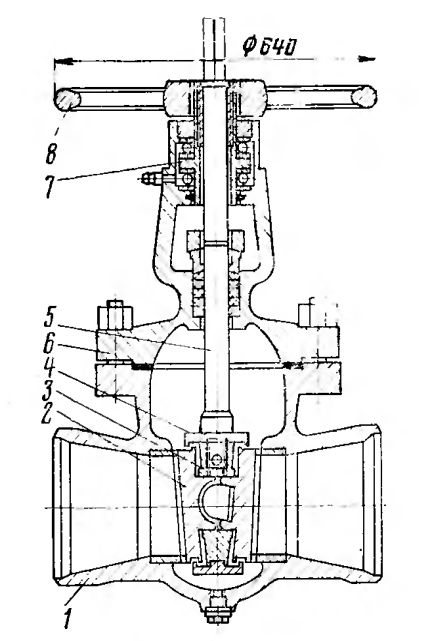

Рис. 8. Задвижки.

1 - корпус; 2 - тарелки; 3 - обойма; 4 - тарелкодержатели; 5 - шпиндель;

6 - крышка; 7 - втулка; 8 - маховик.

Монтаж

регулирующих клапанов. После

удаления транспортных заглушек,

проверяется соответствие типа и размер

регулирующего клапана данным проекта,

его подготовленность к монтажу —

подвижность штока, комплектность,

наличие дополнительных блоков, которыми

должен быть оснащен регулирующий клапан.

Наиболее часто регулирующие клапаны

устанавливаются на трубопроводе узлом

управления вверх, но многие конструкции

допускают установку в любом рабочем

положении.

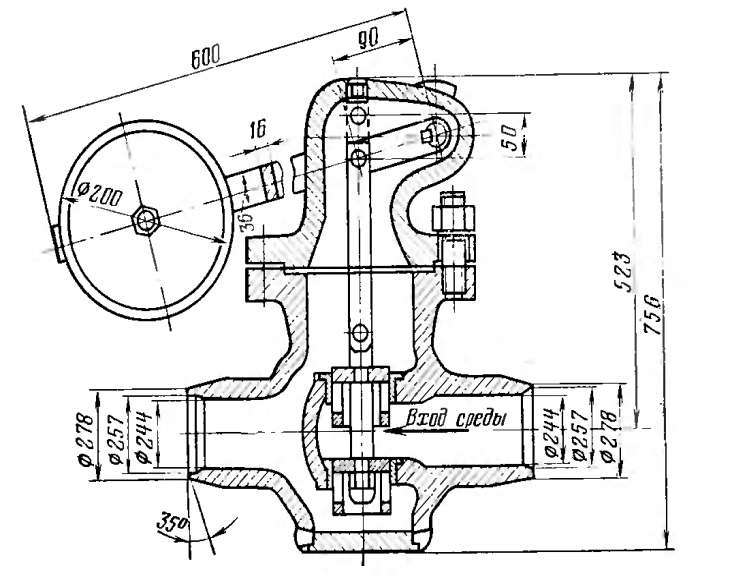

Рис. 9 Клапан регулирующий Dу 250 мм, ру=2,5 МПа.

Регулирующую арматуру, как правило, следует монтировать преимущественно на участках трубопроводов с установившемся режимом, т. е. не рекомендуется устанавливать их непосредственно перед или за местными гидравлическими сопротивлениями (запорной арматурой, коленами, поворотами, тройниками и т. п.), распределителями, насосами, а также непосредственно перед местом потребления.

В качестве запорной арматуры регулирующую, как правило, использовать не рекомендуется, за исключением запорно-регулирующих вентилей. В случае необходимости герметичного отсечения системы со стороны входа следует устанавливать запорную арматуру. В тех случаях, когда Dу трубопровода не совпадает с Dу арматуры, регулирующая арматура с трубопроводами до и после нее должна соединяться коническими переходниками с максимально допустимым углом конусности не более 30°.

Длина

прямых участков до регулирующей арматуры

и после нее должна составлять не менее

5Dy

на входе и 10 — 15Dy

на выходе из клапана. Чем меньшую долю

составляет гидравлическое сопротивление

трубопроводов от гидравлического

сопротивления клапана, тем большая

точность поддержания регулируемого

параметра достигается клапаном. Концы

трубопровода, между которыми устанавливается

клапан, должны иметь опоры, чтобы усилие

от веса или прогиба трубопровода не

передавалось на болты фланцевого

соединения клапана с трубопроводом.

Трубопровод должен иметь тепловой

компенсатор, исключающий передачу

тепловых деформаций трубопроводов на

арматуру.

Длина

прямых участков до регулирующей арматуры

и после нее должна составлять не менее

5Dy

на входе и 10 — 15Dy

на выходе из клапана. Чем меньшую долю

составляет гидравлическое сопротивление

трубопроводов от гидравлического

сопротивления клапана, тем большая

точность поддержания регулируемого

параметра достигается клапаном. Концы

трубопровода, между которыми устанавливается

клапан, должны иметь опоры, чтобы усилие

от веса или прогиба трубопровода не

передавалось на болты фланцевого

соединения клапана с трубопроводом.

Трубопровод должен иметь тепловой

компенсатор, исключающий передачу

тепловых деформаций трубопроводов на

арматуру.

Клапаны Должны устанавливаться на местах, доступных Для осмотра, технического ухода и регулировки. По окончании основных монтажных работ полностью собранный регулирующий клапан должен быть приведен в рабочее состояние и проверен на легкость и плавность хода.

Монтаж предохранительных клапанов. Предохранительные клапаны, как правило, должны устанавливаться вертикально, узлом подрыва вверх, за исключением случаев, специально оговоренных в технической документации, возможно ближе к защищаемому ими объекту на прямом участке трубопровода. При этом максимально допустимое расстояние от места их размещения до защищаемого объекта определяется гидродинамическим расчетом. Особенно важно это выполнять на трубопроводах длиной более 1000 мм. Не допускается установка запорных органов между предохранительным клапаном и защищаемым им сосудом или трубопроводом. Допускается установка трехходового переключающего устройства между предохранительными клапанами и сосудами при условии, что в любом положении этого переключающего устройства один или оба предохранительных клапана будут соединены с сосудом, при этом каждый из предохранительных клапанов должен иметь пропускную способность, предусмотренную правилами.

При установке на одном трубопроводе нескольких предохранительных клапанов площадь поперечного сечения этого трубопровода должна быть не менее 1,25 суммарной площади сечения входных патрубков всех установленных на нем клапанов. Отбор рабочей среды на участках трубопровода от защищаемого объекта до предохранительного клапана не допускается.

Клапаны прямого действия с дублирующим ручным подрывом должны устанавливаться в местах, где обеспечивается доступ к узлу ручного подрыва.

На компенсаторах объема, барабанах-сепараторах и других сосудах первого контура должны устанавливаться только импульсно-предохранительные устройства.

При

этом импульсный клапан должен быть

прямого действия диаметром не менее

15 мм и снабжен электромагнитным приводом

на открывание и закрывание. В остальных

случаях допускается применение

предохранительных клапанов прямого

действия диаметром не менее 20 мм.

При

этом импульсный клапан должен быть

прямого действия диаметром не менее

15 мм и снабжен электромагнитным приводом

на открывание и закрывание. В остальных

случаях допускается применение

предохранительных клапанов прямого

действия диаметром не менее 20 мм.

Главные предохранительные клапаны должны устанавливаться в строгом соответствии с указаниями в технической документации. При вертикальной установке отклонение оси клапана от вертикали допускается в переделах не более 0,3 мм на 100 мм высоты клапана. Импульсные клапаны с электромагнитами должны устанавливаться на специальных каркасах, крепящихся к фундаментам. Шток импульсного клапана должен быть установлен вертикально в двух взаимно перпендикулярных плоскостях. Электромагниты устанавливаются на каркасе строго вертикально, при этом их оси должны находиться в одной плоскости с осью штока и рычага. Движение сердечников должно быть свободным. Рычаг с подвешенным грузом не должен иметь перекосов в вертикальной и горизонтальной плоскостях. Соединение сердечников магнитов с рычагом должно исключать перекосы при перемещении рычага включением магнитов. Перемещение сердечников электромагнитов должно быть плавным. Не допускается установка электромагнитов в местах, где он может подвергаться вибрации и толчкам.

Параметры окружающего воздуха в зоне электромагнита по температуре и влажности не должны выходить за пределы, указанные в технической документации на импульсные клапаны. В случае превышения допускаемой температуры в зоне электромагнитов должен быть предусмотрен обдув, исключающий перегрев обмотки магнита.

В электрическую схему управления импульсно-предохранительными устройствами входят электроконтактные манометры (ЭКМ). Импульсы на ЭКМ должны отбираться непосредственно с того объекта, который предохраняет главный предохранительный клапан, при этом точки взятия импульса на ЭКМ и импульсный клапан должны быть выбраны таким образом, чтобы при срабатывании главного клапана возмущение среды не сказывалось на работе ЭКМ и импульсного клапана. Температура в зоне установки ЭКМ не должна превышать 60° С. Между трубопроводом и ЭКМ, как правило, устанавливается запорный вентиль, который в процессе работы должен быть открыт и опломбирован. Трубопроводы, соединяющие импульсный клапан с защищаемым объектом и с главным клапаном, должны быть минимальной длины и иметь минимальное гидравлическое сопротивление.

Увеличение длины импульсных линий и их гидравлического сопротивления приводят к увеличению времени срабатывания ИПУ, а также повышению давления срабатывания вследствие потери давления в линии до импульсного клапана.

В

целях уменьшения времени срабатывания

ИПУ все импульсные линии, а также

поршневая полость главного клапана

должны быть теплоизолированы, чтобы

исключить процесс конденсации пара в

поршневой полости главного клапана при

срабатывании импульсного клапана.

В

целях уменьшения времени срабатывания

ИПУ все импульсные линии, а также

поршневая полость главного клапана

должны быть теплоизолированы, чтобы

исключить процесс конденсации пара в

поршневой полости главного клапана при

срабатывании импульсного клапана.

Серьезное внимание следует уделять монтажу главных клапанов. При срабатывании клапана в связи со значительной массой и высокими (критическими) скоростями истечения сбрасываемой среды возникают большие реактивные силы, действующие на клапан, поэтому корпус клапана необходимо надежно крепить к специальной опоре, которая должна воспринимать реактивные усилия при сбросе. При монтаже главного клапана запрещается подтяжка концов трубопроводов к патрубкам клапана. Концы трубопроводов должны быть зафиксированы, необходимо обеспечить их центрирование с патрубками клапана.

Учитывая высокие требования по герметичности и незначительные контактные давления на затворах предохранительных клапанов, при сварке патрубков с трубопроводами должны приниматься все необходимые меры, исключающие попадание окалины и сварочного грата внутрь трубопровода и клапана.

К выхлопной трубе, установленной за главным клапаном, также предъявляется целый ряд требований: надежное крепление к опоре с учетом действия реактивных сил; отсутствие внутренних напряжений в соединении выхлопной трубы с выхлопным патрубком, недопустимость установки запорной арматуры на всей выхлопной линии, наличие устройств для удаления скапливающегося конденсата и влаги.

Рабочая среда, сбрасываемая предохранительным клапаном, должна отводиться в безопасное место, выброс радиоактивной воды в атмосферу не допускается. Выхлопные трубы должны иметь достаточное сечение, не меньше сечения выхлопного патрубка клапана, и минимальное гидравлическое сопротивление. Гидравлическое сопротивление выхлопной трубы и постоянное противодавление за клапаном должны учитываться в расчете пропускной способности при выборе клапана.

В местах установки главных клапанов необходимо предусматривать площадки для настройки, обслуживания и ремонта.

Системы должны быть тщательно промыты и продуты после окончания монтажа, при этом золотники клапанов демонтируются. После тщательной промывки и продувки устанавливаются золотники, клапаны настраиваются на заданные давления срабатывания, проверяется их работоспособность.

Работоспособность

импульсно-предохранительных устройств

проверяется как в автоматическом режиме,

так и от электромагнитов по сигналам

от электроконтактных манометров.

Работоспособность

импульсно-предохранительных устройств

проверяется как в автоматическом режиме,

так и от электромагнитов по сигналам

от электроконтактных манометров.

Отрегулированные и настроенные предохранительные клапаны должны быть опломбированы.

Таблица 4

Возможные неисправности запорных вентилей и задвижек и способы их устранения

Неисправность |

Возможная причина |

Способ устранения |

Пропуск среды при закрытом запорном органе

|

Нарушение герметичности запорного органа в связи с износом, повреждениями или загрязнением поверхности уплотнительных колец корпуса и затвора |

Разобрать изделие, очистить, притереть или заменить уплотнительные кольца |

Недостаточное усилие на маховике (меньше расчетного) |

Увеличить усилие на маховике до расчетного |

|

Недостаточный крутящий момент, развиваемый электроприводом |

Проверить настройку муфты крутящего момента. Проверить напряжение на вводе. Проверить техническое состояние электродвигателя |

|

Пропуск среды через соединение корпуса с крышкой |

Потеря герметичности в связи с недостаточной затяжкой болтов |

Равномерно затянуть болты |

Повреждена прокладка |

Заменить прокладку |

|

Повреждены уплотнительные поверхности корпуса или крышки |

Снять крышку, исправить повреждение и притереть поверхности уплотнения |

|

Пропуск среды через сальник |

Набивка сальника недостаточно уплотнена |

Подтянуть гайки сальника равномерно |

Износ сальниковой набивки |

Поднабить сальник или заменить сальниковую набивку |

|

Повреждена поверхность шпинделя |

Устранить повреждение поверхности |

|

В вентиле пропуск среды через сильфонный узел |

Поврежден сильфон |

Разобрать вентиль и заменить сильфонную сборку |

Увеличенный момент на маховике, необходимый для закрывания |

Отсутствие смазки в подвижных сопряжениях |

Смазать подвижные сопряжения |

Не срабатывает электропривод |

Отсутствие питания электропривода |

Проверить и исправить линию питания электропривода |

Таблица

5

Таблица

5

Возможные неисправности предохранительных клапанов и способы их устранения

Неисправность |

Возможная причина |

Способ устранения |

Нарушена герметичность запорного органа. Значительно увеличились протечки |

Изношена или повреждена уплотнительная поверхность золотника и седла |

Разобрать клапана, притереть или отремонтировать и притереть уплотнительные поверхности золотника и седла |

Нарушена герметичность сильфона. Пропуск среды по штоку |

Вышел из строя сильфон |

Разобрать клапан, заменить сильфонную сборку на новую из ЗИПа |

Нарушена герметичность между корпусом и сильфонной сборкой |

Ослаблено соединение корпуса с крышкой |

Подтянуть гайку |

Пропуск среды через прокладку |

Вышла из строя прокладка |

Разобрать клапан и заменить прокладку. Для клапанов, у которых имеется дублирующая мембрана, обварить мембраны |

Нарушена работа электромагнитов. Клапан от магнитов не открывается или не закрывается |

Отсутствие тока в электросети |

Проверить и обеспечить поступление электротока к электромагнитам |

|

Отпаялись провода электромагнита |

Припаять провода электромагнита |

Пружинный клапан не закрывается. Падение давления в системе до клапана |

Поломка пружины |

Разобрать клапан и заменить пружину |

Главный клапан не открывается на полный ход при давлении полного открытия |

Заедание подвижных частей главного клапана |

Разобрать клапан, проверить состояние и отремонтировать направляющие поверхности поршня, цилиндра, золотника и направляющей. Собрать клапан, проверить плавность перемещения |