- •2. Предприятия по ремонту грузовых вагонов: назначение, подчиненность, состав, структура.

- •23 Система технического обслуживания и ремонта вагонов

- •4.1. Виды ремонта и технического обслуживания вагонов

- •4.2. Размещение пто на направлениях железных дорог и участки обслуживания

- •24 Пассажирское депо

- •Основные требования для разработки строительной части

- •26 Перспективы развития эксплуатационных вагонных депо

- •30 Типы тормозных вагонных колодок

- •3.3. Тормозные колодки. Особенности и перспективы их совершенствования

- •31. Автоматический регулятор тормозной рычажной передачи и его назначение.

- •32. Тормозная рычажная передача вагонов, назначение, параметры, регулировка в эксплуатации, перспективные конструкции тормозной рычажной передачи.

- •33. Авторежим грузового вагона, правила его установки на порожнем и груженном вагонах. Режимы работы воздухораспределителя на вагоне при наличии авторежима и без него.

- •34. Основные части воздухораспределителя №483 грузового вагона, выбор режимов работы воздухораспределителя грузового типа.

- •35. Основные части воздухораспределителя №292-001 пассажирского вагона.

- •38. Виды опробования тормозов в грузовых поездах, порядок выполнения.

- •41 Пути совершенствования конструкции колесных пар грузовых вагонов

- •44. Порядок нанесения клейм и знаков на колесные пары и буксы, вагонов.

- •45 Пути развития конструкций грузовых вагонов.

- •46 Перспективы развития конструкций пассажирских вагонов

- •48. Достоинства и недостатки существующих моделей грузовых вагонов.

- •49. Достоинства и недостатки существующих моделей тележек пассажирских вагонов

- •2.1. Тележка типа квз-цнии-I

- •2.2. Тележка типа квз-цнии-II

- •2.3. Тележка типа квз-5

- •2.4. Тележка типа квз-цниим

- •2.5. Тележка типа твз-цниим

- •50. Назначение, типы и параметры поглащающих аппаратов грузовых вагонов

- •51. Назначение, типы и параметры поглащающих аппаратов пассажирских вагонов

- •54. Параметры универсальной железнодорожной цистерны для перевозки нефтепродуктов.

- •3. Нефтебензиновые и спиртовые цистерны

- •Параметры нефтебензиновых и спиртовых цистерн

- •63 Типы рессорного подвешивания у грузовых и пассажирских вагонов, преимущества и недостатки.

- •64Неисправности колесных пар, с которыми не разрешается отправлять вагоны со станции в рейс.

- •65Неисправности поверхности катания колеса вагона, причины образования, способ определения.

- •66 Признаки неисправностей ходовых частей у пассажирских вагонов, способы определения.

- •68 Классификация разрушающих методов контроля качества деталей вагонов.

- •69 Пути повышения надежности и долговечности колесных пар вагонов.

- •70Технологические операции при изготовлении деталей вагона из стального проката.

- •1.Пленкообразующие (смолы и растительные масла)

- •72. Технология ремонта пружин и листовых рессор

- •Подбор и регулирование рессорного подвешивания

- •73. Неисправности котла цистерны и технология ремонта

- •74. Технология изготовления корпуса буксы

- •75.Производственный процесс. Понятия, виды

- •76.Типы производства и виды организации производственных процессов

Параметры нефтебензиновых и спиртовых цистерн

|

Наименование параметра |

Значение параметра для вагона модели | ||||

|

15-Ц863 |

15-Ц864 |

15-869 |

15-871 |

15-1427 | |

|

Назначение (основной груз) |

Бензин, нефть |

Бензин, нефть |

Бензин, светлые нефтепродукты |

Нефть |

Бензин |

|

Тип вагона |

712 (720) |

713 (721) |

732 |

794 |

731 |

|

Грузоподъемность, т |

60 |

60 |

62 |

120 |

60 |

|

Масса вагона (тара), т |

23,1 |

23,9 |

25,3 |

48,8 |

23,4 |

|

Нагрузка: |

|

|

|

|

|

|

от оси колесной пары на рельсы, кН (тс) |

204 (20,8) |

206 (21,0) |

216 (22,0) |

207 (21,1) |

205 (20,9) |

|

на один погонный метр пути, кН/м (тс/м) |

68 (6,9) |

66 (6,7) |

63 (6,4) |

78 (8,0) |

66 (6,7) |

|

Количество осей |

4 |

4 |

4 |

8 |

4 |

|

Габарит |

02-ВМ (02-Т) |

02-ВМ (02-Т) |

02-ВМ (02-Т) |

1-Т |

02-ВМ (02-Т) |

|

Высота центра тяжести цистерны: |

|

|

|

|

|

|

порожней, мм |

- |

- |

1557 |

1445 |

1462 |

|

груженой, мм |

- |

- |

2416 |

2407 |

2415 |

|

Параметры котла: |

|

|

|

|

|

|

объем полный, м3 |

61,2 |

61,2 |

88,6 |

140,0 |

73,1 |

|

объем полезный, м3 |

60,0 |

60,0 |

86,8 |

137,2 |

71,7 |

|

удельный объем, м3/т |

1,0 |

1,0 |

1,4 |

1,14 |

1,195 |

|

диаметр внутренний, мм |

2800 |

2800 |

3000 |

3000 |

3000 |

|

длина наружная, мм |

10300 |

10300 |

12950 |

20226 |

10770 |

|

толщина листов обечайки: |

|

|

|

|

|

|

верхних, мм |

- |

- |

9 |

9 |

9 |

|

средних (боковых), мм |

- |

- |

9 |

9 |

9 |

|

нижнего, мм |

- |

- |

11 |

12 |

11 |

|

толщина днищ, мм |

- |

- |

10 |

10 |

10 |

|

Материал котла |

ВСт.3 |

ВСт.3 |

09Г2, 09Г2С, 09Г2Д, 09Г2СД |

Ст09Г2, 09Г2С, 09Г2Д, 09Г2СД |

Ст09Г2, 09Г2Д, 09Г2С, 09Г2СД |

|

Год начала серийного производства |

|

|

1978 |

1974 |

1984 |

|

Год снятия с производства |

- |

- |

1980 |

1988 |

- |

Продолжение таблицы 3.1

|

Наименование параметра |

Значение параметра для вагона модели | |||||

|

15-1428 |

15-1443 |

15-1500 |

15-1547 |

15-Ц859 |

15-1454 | |

|

Назначение (основной груз) |

Бензин, светлые нефтепродукты |

Бензин, светлые нефтепродукты |

Светлые нефтепродукты |

Бензин |

Спирт |

Спирт |

|

Тип вагона |

730 |

730 |

798 |

747 |

770 |

770 |

|

Грузоподъемность, т |

60 |

60 |

125 |

68/60 |

50 |

59 |

|

Масса вагона (тара), т |

24,7 |

23,2 |

51,0 |

24,8 |

22,83 |

23,2 |

|

Нагрузка: |

|

|

|

|

|

|

|

от оси колесной пары на рельсы, кН (тс) |

207 (21,2) |

204 (20,8) |

216 (22) |

228 (23,2) 208 (21,2) |

178 (18,2) |

201 (20,6) |

|

на один погонный метр пути, кН/м (тс/м) |

69 (7,0) |

68 (6,9) |

81 (8,3) |

76 (7,7) 69 (7,1) |

59,4 (6,06) |

67,01 (6,84) |

|

Количество осей |

4 |

4 |

8 |

4 |

4 |

4 |

|

Габарит |

02-ВМ (02-Т) |

02-ВМ (02-Т) |

1-Т |

1-ВМ (0-Т) |

02-ВМ (02-Т) |

02-ВМ (02-Т) |

|

Высота центра тяжести цистерны: |

|

|

|

|

|

|

|

порожней, мм |

1434 |

1462 |

1542 |

1570 |

- |

1462 |

|

груженой, мм |

2387 |

2415 |

2418 |

2530 |

- |

2415 |

|

Параметры котла: |

|

|

|

|

|

|

|

объем полный, м3 |

73,1 |

73,1 |

161,6 |

85,6 |

61,2 |

73,1 |

|

объем полезный, м3 |

71,7 |

71,7 |

156,3 |

83,9 |

60 |

71,7 |

|

удельный объем, м3/т |

1,195 |

1,195 |

1,25 |

1,23/1,4 |

1,2 |

1,215 |

|

диаметр внутренний, мм |

3000 |

3000 |

3200 |

3200 |

2800 |

3000 |

|

длина наружная, мм |

10770 |

10770 |

20650 |

11194 |

10300 |

10770 |

|

толщина листов обечайки: |

|

|

|

|

|

|

|

верхних, мм |

9 |

9 |

9 |

9 |

- |

9 |

|

средних (боковых), мм |

9 |

9 |

9 |

10 |

- |

9 |

|

нижнего, мм |

11 |

11 |

12 |

11 |

- |

11 |

|

толщина днищ, мм |

10 |

10 |

12 |

12 |

- |

10 |

|

Материал котла |

Ст09Г2, 09Г2Д, 09Г2С, 09Г2СД-12 |

Ст09Г2, 09Г2С, 09Г2Д, 09Г2СД |

Ст09Г2, 09Г2С, 09Г2Д-12, 09Г2СД |

Ст09Г2, 09Г2С, 09Г2Д, 09Г2СД |

ВСт3 |

Ст09Г2С |

|

Год начала серийного производства |

1984 |

1972 |

1988 |

1988 |

- |

1972 |

|

Год снятия с производства |

|

|

|

|

|

|

Под налив продукта должны использоваться только технически исправные цистерны. Цистерны с неисправными сливными приборами, внутренними лестницами, крышками люков, с течью в котлах, без проушин для пломбирования на крышках люков, а также без резиновых уплотнительных прокладок подавать и использовать под налив не допускается.

Налив и слив продукта производят открытым способом: налив - сверху через люк-лаз при помощи наливного рукава, слив - внизу через сливной прибор при открытой крышке люка на протяжении всего процесса слива (во избежание образования вакуума и повреждения котла).

Расчетная схема действия сил на ось колесной пары, этапы расчета оси.

Условный (приближенный) метод может быть применен в эксплуатации при выяснении причины и для предупреждения излома или деформации оси, если они не вызваны перегревом буксового узла или другими явно выраженными факторами. Наиболее эффективно этот метод может быть использован при перегрузке вагона или максимальных износах шеек осей, связанных с их обточками в эксплуатации.

Рис. 7 Нагрузки, действующие на колесную пару.

При условном методе расчета ось рассматривается в статическом состоянии, на нее действует система сил:

- вертикальная, равная

1,25![]()

- горизонтальная, равная

Н

= 0,5![]() ,

,

где ![]() -

статическая нагрузка от колесной пары

на рельсы равная,

-

статическая нагрузка от колесной пары

на рельсы равная, ![]() =

190 кН;

=

190 кН;

1,25 и 0,5 - коэффициенты, учитывающие динамическое действие сил соответственно в вертикальном и горизонтальном направлениях.

В расчетной схеме силы приложены в центре тяжести вагона, находящемся на расстоянии от осевой линии колесной пары h = 1,45 м.

Вертикальная

1,25![]() и

горизонтальная Н = 0,5

и

горизонтальная Н = 0,5![]() силы

вызывают загружение силой:

силы

вызывают загружение силой:

- левой шейки оси

![]() ,

(2.6.1)

,

(2.6.1)

- правой шейки

![]() ,

(2.6.2)

,

(2.6.2)

где

2b2 - расстояние между серединами шеек

оси, 2b![]() =

2,036 м;

=

2,036 м;

![]()

![]()

Таким

образом, силы ![]() и

и![]() приложены

к серединам шеек оси. Вертикальные

реакции рельсов при этом:

приложены

к серединам шеек оси. Вертикальные

реакции рельсов при этом:

- для левого колеса

![]() ,

(2.6.3)

,

(2.6.3)

- для правого колеса

![]() ,

(2.6.4)

,

(2.6.4)

где r – радиус колеса по кругу катания, r = 0,475 м;

2S – расстояние между кругами катания колесной пары, 2S = 1,58 м;

![]()

![]()

Изгибающие моменты, вызванные действием расчетных нагрузок, подсчитываются в трех сечениях:

- в шейке оси у внутренней галтели (сечение 1-1):

![]() ,

(2.6.5)

,

(2.6.5)

где ![]() -

длина шейки,

-

длина шейки, ![]() =

0,176 м;

=

0,176 м;

![]() -

износ по длине шейки в эксплуатации,

-

износ по длине шейки в эксплуатации, ![]() =

0;

=

0;

- в подступичной части оси в плоскости круга катания колеса (сечение 2-2):

![]() ,

(2.6.6)

,

(2.6.6)

где ![]() -

расстояние от середины шейки до плоскости

круга катания колеса,

-

расстояние от середины шейки до плоскости

круга катания колеса, ![]() =

0,228 м;

=

0,228 м;

- в середине оси (сечение 3-3):

![]() ,

(2.6.7)

,

(2.6.7)

![]()

![]()

![]() .

.

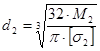

Находим минимальные допустимые в эксплуатации диаметры:

- шейки оси

,

(2.6.8)

,

(2.6.8)

- подступичной части

,

(2.6.9)

,

(2.6.9)

- середины оси

,

(2.6.10)

,

(2.6.10)

где ![]() -

допускаемое напряжения на изгиб для

грузовых вагонов в шейке оси,

-

допускаемое напряжения на изгиб для

грузовых вагонов в шейке оси, ![]() =120

МПа;

=120

МПа;

![]() -

допускаемое напряжение на изгиб в

подступичной части,

-

допускаемое напряжение на изгиб в

подступичной части, ![]() =165

МПа;

=165

МПа;

![]() -

допускаемое напряжение на изгиб в

середине оси,

-

допускаемое напряжение на изгиб в

середине оси, ![]() =155

МПа.

=155

МПа.

![]()

![]()

![]()

Если при оценке прочности существующей оси фактические диаметры в соответствующих расчетных сечениях оказались равными или больше, чем полученные, то прочность обеспечена:

-

в шейке оси 0,112 мм ![]() 0,130

мм;

0,130

мм;

-

в подступичной части 0,176 мм ![]() 0,194

мм;

0,194

мм;

-

в середине оси 0,148 мм ![]() 0,165

мм.

0,165

мм.

Вывод: В ходе расчета прочности колесной пары условным методом были получены расчетные величины диаметров частей колесной пары, а именно: средней, подступичной и средней частей. Так как все три условия выполняются, то прочность колесной пары обеспечена.

Расчётная схема действия сил на надрессорную балку тележки грузового вагона, этапы расчёта надрессорной балки.

Для обеспечения высокой надёжности и особенно безотказной эксплуатации вагонов согласно требованиям Норм вес несущие элементы боковых рам тележек и надрессорные балки рассчитывают на восприятие неблагоприятного сочетания максимальных сил. Усилия от кузова на тележку передаются посредством пятников либо других устройств, воспринимающих вертикальные и горизонтальные (продольные и боковые) силы. Кроме того, при вписывании вагона в кривые участки пути и действии боковых колебаний кузова относительно тележек часть нагрузки передается на скользуны. В некоторых конструкциях тележек сила тяжести кузова передается полностью через опорные скользуны. В этом случае извилистое движение тележек подавляется за счёт момента сил трения, возникающего в опорах в горизонтальной плоскости, что благоприятно сказывается на повышении плавности хода вагона. Поэтому конструкции с полным или частичным опиранием кузова на скользуны тележек находят всё большее распространение в пассажирских, а также грузовых вагонах.

Необходимый момент трения, возникающий в скользунах при повороте тележки относительно кузова в горизонтальной плоскости,

![]() (7.1)

(7.1)

где РБР - сила тяжести вагона брутто, Н; v — скорость движения вагона, м/с; g - ускорение свободного падения, м/с2; PT— собственная сила тяжести одной тележки, Н; п—коничность поверхности катания колесной пары; для стандартного профиля п = 0,05; s —половина расстояния между кругами катания колесной пары, м, D - диаметр колеса по кругу катания, м; δ — среднее значение поперечного перемещения колесной пары в рельсовой колее, δ = 0,016 м; 2lт - база тележки, м.

Все силы от кузова вагона воспринимаются непосредственно надрессорной, шкворневой или соединительной балками тележек в зависимости от их конструктивных особенностей. Причём основная нагрузка вертикальная, учёт которой при расчёте в первом приближении позволяет оценивать ее прочность.

В случае передачи нагрузки от кузова через пятник надрессорная балка тележки рассматривается как балка, свободно лежащая своими концами на двух опорах — рессорных комплектах (рис. 7.1, а)При этом рассматриваются две схемы нагружения балки.

От кузова передаются только вертикальные статическая и динамическая силы при колебаниях на рессорах я торможении. Боковые нагрузки на кузов не действуют.

Кроме указанных в п. 1 статических и динамических нагрузок, к надрессорной балке приложены также вертикальные и горизонтальные усилия, вызываемые действием центробежной силы и давлением ветра.

В первой схеме загружения расчетные усилия, приложенные в центре подпятника, определяются следующим образом.

Вертикальная статическая сила

![]() (7.2)

(7.2)

где Рбр - фактическая сила тяжести вагона брутто, тс; Рт - собственная сила

тяжести одной тележки, тс.

![]() ,

тс

,

тс

Максимальная динамическая сила, принимаемая действующей статически,

![]() РД=Рст*Кдвmax,

(7.3)

РД=Рст*Кдвmax,

(7.3)

где Кдвmax - максимальное значение коэффициента вертикальной динамики обрессореннык частей тележки, подсчитываемое по формуле(18), умноженного на 1,87 для грузовых вагонов

РД=36,39*0,443=16,12, тс

Вертикальная составляющая от продольных сил инерции при торможении

![]() (7.4)

(7.4)

где hц- расстояние от опорной плоскости пятника до центра массы кузова, м; 21 -база вагона, м

![]() ,

тс

,

тс

Таким образом, расчетная сила, приложенная в центре подпятника при первой схеме загружения надрессорной балки,

Р=Рст+Рд+Ри.(7.5)

Р=36,39+16,12+3,21=55,72, тс

Реакции опор (рессорных комплектов) а этом случае будут равны между собой, т. е. P/2 каждая.

Эпюра изгибающих моментов в данном случае имеет форму треугольника, которая показана сплошными линиями. Максимальный изгибающий момент, действующий в среднем сечении I-I балки,

![]() ,(7.6)

,(7.6)

гдеb- половина расстояния между опорами балки (между центрами рессорных комплекторов), м,

![]() ,

тс.м

= 0,277928, МН.м

,

тс.м

= 0,277928, МН.м

а в сечении II-II по скользуну

![]() .

(7.7)

.

(7.7)

Во второй схеме загружения балки дополнительные нагрузки от действия центробежной и ветровой сил определяются по формулам:

горизонтальная сила, действующая от пятника вагона на подпятник надрессорной балки,

![]() (7.8)

(7.8)

где НЦ, НВ- центробежная и ветровая силы соответственно, действующие на кузов вагона, H. Они определяются по формулам (4.12) и (4.13), в которых вместо силы тяжести брутто вагона подставляется сила тяжести брутто кузова;

вертикальная сила, приложенная к одному из скользунов (на рис. 7.1, а - к левому), вызванная действием центробежной и ветровой нагрузок,

![]() (7.9)

(7.9)

где hЦ и hB— расстояния (перпендикуляры) от центра тяжести кузова и равнодействующей силы ветра соответственно до плоскости опорной поверхности пятника; (b-b1) - плечо пары сил Рб.

![]() ,

тс

,

тс

Сила Рб, приложенная к подпятнику, направлена вверх и уравновешивает силу Рб, на левом скользуне.

Горизонтальные реакции левой и правой опор надрессорной балки равны между собой и уравновешивают силу H, приложенную к подпятнику, т е. равны H/2.

Дополнительные вертикальные реакции опор балки, возникающие от действия боковых горизонтальных нагрузок, определяются из равенства моментов пар сил

РГ2b=Рб(b-b1),откуда

![]() (7.10)

(7.10)

![]() ,

тс

,

тс

Эпюра изгибающих моментов при второй схеме загружения надрессорной балки показана штриховыми линиями на рис. 7.1, б. В этом случае изгибающий момент в среднем сечении I-I балки уменьшается по сравнению с первой схемой загружения, т. е будет

![]() ,

(7.11)

,

(7.11)

а в сечении II-II по скользуну он увеличится, т. е. окажется

![]() (7.12)

(7.12)

![]() ,

тс.м

= 0,080507 МН.м

,

тс.м

= 0,080507 МН.м

Таким образом, при расчёте средних сечений надрессорной балки данной конструкции следует использовать первую схему загружения, когда отсутствуют центробежная и ветровая нагрузки. Расчёт сечений балкипоскользуну или близкого к нему необходимо производить по второй схеме загружения, т. е. с учетом действия центробежной и ветровой сил.

Напряжения в материале иадрессорной балки врасчётных сечениях от вертикальных сил определяются по формуле

![]() ,

(7.13)

,

(7.13)

где Mi- изгибающий момент в расчётном сечениибалки,МН.м;Wi- момент сопротивления балки при изгибе в том же сечении, м3; i - номер расчетного сечения.

Напряжения в среднем сечении балки (I-I) равны:

в верхних волокнах

![]() МПа

МПа

в нижних волокнах

![]() Мпа

Мпа

Напряжения в среднем сечении балки по скользуну (II-II) равны:

в верхних волокнах

![]() МПа

МПа

в нижних волокнах

![]() Мпа

Мпа

В приближенных расчетах надрессорной балки действие горизонтальных нагрузок можно учесть увеличением расчетных напряжений от вертикальных сил на 20%. Тогда условие прочности материала в сечениях балки запишется в виде.

1,2в[] (7.14)

где [] - допускаемые напряжения материала надрессорной балки. Для стали марки 09Г2Д [] = 180 МПа; 20ГЛ - [] = 145 Мпа.

1,2*99,189=119,0268145 МПа

Рис. 7.1 Схема усилий, действующих на надрессорную балку двухосной тележки с пятниковым ониранием кузова при различных условияхнагруження:

а - расчетная схема; 6 - эпюра изгибающих но ментов в вертикальной плоскости

Расчётная схема действия сил на кузов грузового вагона этапы расчёта кузова.